Изобретение относится к теплоэнергетике, в частности к способам сжигания пылевидного топлива и к устройствам для реализации таких способов, и предназначено для сжигания твердого топлива преимущественно в котельных установках тепловых электростанций, а также в топках других промышленных установок, работающих на распыленном твердом топливе.

Изобретение направлено на повышение эффективности подготовки и сжигания твердого, в том числе высокозольного мало- и среднереакционного топлива за счет повышения устойчивости его сжигания и существенного уменьшения выбросов в атмосферу из топки с дымовыми газами оксидов азота и продуктов неполного сгорания топлива без значительного усложнения самих объектов заявляемой группы, и снижения эксплуатационных расходов за счет исключения применения специального топлива-восстановителя.

В технике известны различные способы сжигания твердого топлива с использованием систем пылеприготовления с промежуточным бункером. Все они предусматривают сушку и размол исходного сырого угля в потоке газообразного сушильного агента с последующим разделением получаемой после размола угля аэросмеси на отработавший слабозапыленный сушильный агент и угольную пыль, которую отводят в промбункер. В качестве газообразного сушильного агента при реализации указанных известных способов используют подаваемый от воздухоподогревателя горячий первичный воздух или отбираемые из топки газы в качестве основного компонента, а также их смесь в требуемом (регулируемом) соотношении. При осуществлении этих известных способов с одноступенчатым сжиганием топлива всю угольную пыль из промбункера подают на сжигание в топку в виде потока аэрированной высококонцентрированной топливовоздушной смеси с горячим первичным воздухом и отработавшим слабозапыленным сушильным агентом, часть которого в смеси с первичным воздухом может быть возвращена в средства размола исходного угля в качестве части потока сушильного агента. Устройство подготовки и сжигания твердого топлива при осуществлении такого способа его одноступенчатого сжигания содержит последовательно расположенные в технологической цепи средства приема и дозированной подачи исходного сырого угля в устройства для его сушки и размола в потоке прокачиваемого через последние газообразного сушильного агента, устройства для разделения получаемой после размола угля аэросмеси на отработавший слабозапыленный сушильный агент и угольную пыль, накопитель угольной пыли - промежуточный бункер с питателями угольной пыли, мельничный вентилятор для отвода слабозапыленного сушильного агента, топку, например, парогенератора котельной установки, оборудованную основными топливными горелками, пылепроводы подачи в основные топливные горелки аэрированной высококонцентрированной топливовоздушной смеси, снабженные каждый отдельным смесителем, в которые выполнены подвод угольной пыли из питателя пыли промбункера отдельной пылевой течкой и отработавшего слабозапыленного сушильного агента непосредственно с выхода мельничного вентилятора или через короб первичного воздуха, подвод которого от воздухоподогревателя выполнен на вход мельничного вентилятора, воздухопровод подачи горячего воздуха от воздухоподогревателя в устройства для сушки и размола исходного угля. При этом возможен вариант возврата части смеси первичного воздуха с отработавшим слабозапыленным сушильным агентом из короба первичного воздуха трубопроводом рециркуляции в устройство для размола исходного сырого угля в качестве части потока сушильного агента или добавление топочных газов в воздухопровод подачи горячего воздуха от воздухоподогревателя в устройства для сушки и размола исходного сырого угля в качестве составной части сушильного агента. Дополнительно в основные топливные горелки выполнен подвод горячего воздуха от воздухоподогревателя в качестве вторичного воздуха (Расчеты проектирования пылеприготовительных установок котельных агрегатов: Нормативный метод, ЦКТИ-ВТИ, Л., 1971, с.24, рис.2,5.).

Рассмотренные выше способ сжигания твердого топлива и устройство для его реализации с одноступенчатым сжиганием всего подаваемого в топку топлива не позволяют получить указанный ниже технический результат, на достижение которого направлено решение единой задачи заявляемыми объектами данного предлагаемого изобретения. Так, при их совместной реализации в топке образуется одна зона активного горения основной массы топлива с установленным избыточным содержанием воздуха (кислорода) по сравнению с теоретически необходимым. Однако при этом ограничивается количество образующихся в факеле горения топлива топливных радикалов, обеспечивающих восстановление (конверсию) содержащихся в продуктах сгорания оксидов азота в молекулярный азот. Именно по этой причине с уходящими из топки дымовыми газами в атмосферу выбрасывается значительное количество оксидов азота. Увеличение доли подаваемого в топку вместе с топливом избыточного воздуха может несколько уменьшить количество продуктов неполного сгорания топлива в уходящих дымовых газах, но содержание в них количества оксидов азота не только не уменьшится, но может даже возрасти из-за снижения количества образующихся топливных радикалов и соответствующего уменьшения количества восстановленных оксидов азота. Кроме того, увеличение доли избыточного воздуха, подаваемого в топку для сжигания топлива, отрицательно скажется на экономических показателях работы топки и всей промышленной установки в целом.

Известны более эффективные при совместном использовании способы сжигания твердого топлива и устройства для их реализации при ступенчатом сжигании топлива в системах с прямым вдуванием. В настоящее время получил развитие и продолжает совершенствоваться способ трехступенчатого сжигания топлива, реализованный в соответствующем устройстве, принятый за прототип (Пылеугольный котел для энергоблока нового поколения на суперкритические параметры пара, Тумановский А.Г. и др., Теплоэнергетика, Международная академическая издательская компания «Наука/Интерпериодика», М., 2009, №6). Он предусматривает, наряду с формированием первичной зоны активного горения топливовоздушной смеси и расположенной выше нее в топке вторичной (восстановительной) зоны горения топлива (части основного или дополнительного восстановительного топлива), создание в топке выше упомянутой вторичной зоны, зоны третичного горения для дожигания топлива и продуктов его неполного сгорания, поступающих из обеих ниже расположенных зон топки. Для этого в топку выше вторичной (восстановительной) зоны горения топлива осуществляют подачу дополнительного воздуха, а повышение эффективности восстановления оксидов азота в молекулярный азот обеспечивают подачей во вторичную зону горения в качестве топлива-восстановителя природного газа или мазута в количестве 10-20% (по теплу) от суммарного тепловыделения в топке, при этом первому из указанных видов топлива отдают предпочтение. В качестве транспортирующего агента для топлива-восстановителя рекомендуется использовать топочные газы. Хотя природный газ представляет собой наиболее эффективное топливо-восстановитель, он является достаточно дорогим, а во многих регионах и дефицитным топливом. По этой причине изучается возможность и проводятся исследования повышения эффективности применения в качестве топлива-восстановителя других видов топлива, применяемых в качестве основного, в том числе и пыли высокореакционных углей. В качестве дополнительного воздуха, подаваемого без топлива в зону третичного горения, используют часть вторичного воздуха.

Недостаток прототипа - его невысокая эффективность при использовании в качестве топлива высокозольных мало- и среднереакционных углей, например Экибастузских, вызванная высоким содержанием золы и пониженным выходом летучих и, как следствие, - невозможность сбалансированного восстановления NOx до N2 без усложнения технологии и существенных эксплуатационных затрат, направленных на организацию применения специального топлива-восстановителя.

Оба объекта заявляемой группы изобретений направлены на решение единой задачи - повысить эффективность подготовки и сжигания твердого, в том числе высокозольного мало- и среднереакционного, топлива.

Техническим результатом при использовании предлагаемой группы изобретений является повышение устойчивости сжигания и существенное уменьшение выбросов в атмосферу из топки с дымовыми газами оксидов азота и продуктов неполного сгорания топлива без значительного усложнения самих объектов заявляемой группы, и снижение эксплуатационных расходов за счет исключения применения специального топлива-восстановителя.

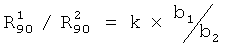

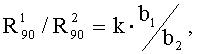

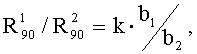

Данный технический результат при осуществлении заявляемой группы изобретений по первому объекту из этой группы - способу - достигается тем, что при осуществлении известного способа факельного сжигания пылевидного топлива, при котором процесс сжигания осуществляют в объеме вертикальной топочной камеры, разделенной по высоте на зону первичного горения топлива, поступающего через основные пылеугольные горелки, зону вторичного горения топлива и восстановления оксидов азота, в которую топливо поступает через восстановительные пылеугольные горелки, и зону третичного горения - дожигания твердых и газообразных продуктов неполного сгорания, поступающих в нее из зоны вторичного горения, при этом количество пылевидного топлива b2, подаваемого в зону вторичного горения, меньше количества пылевидного топлива b1, подаваемого в зону первичного горения, в расчетном соотношении b1/b2=6…3, пылевидное топливо для зоны первичного горения формируют с тониной помола  , а пылевидное топливо для зоны вторичного горения формируют с тониной помола

, а пылевидное топливо для зоны вторичного горения формируют с тониной помола  в соотношении

в соотношении  /

/ =k×b1/b2, где k=0,4…1 - коэффициент, учитывающий реакционность топлива.

=k×b1/b2, где k=0,4…1 - коэффициент, учитывающий реакционность топлива.

Данный технический результат при осуществлении заявляемой группы изобретений по второму объекту из этой группы - устройству - достигается тем, что в устройстве для факельного сжигания пылевидного топлива, включающем последовательно расположенные в технологической цепи систему пылеприготовления с основными мельницами, систему пылеподачи, соединяющую мельницы с горелками, и вертикальную топочную камеру, предназначенную для ее интеграции в котел так, что ее стороны совместно со сторонами конвективной (конвективных) шахты (шахт) и газоповоротного (газоповоротных) узла (узлов) формируют образующие и ограничительные поверхности поворотного газового тракта котла, снабженную размещенными на разных уровнях по ее высоте основными топливными горелками, восстановительными прямоточными горелками и соплами третичного дутья, система пылеприготовления снабжена устройством приготовления пылевидного топлива различной тонины помола для основных и восстановительных горелок в соотношении  , где

, где  - тонина помола пылевидного топлива для основных горелок;

- тонина помола пылевидного топлива для основных горелок;  - тонина помола пылевидного топлива для восстановительных горелок; k=0,4…1 - коэффициент, учитывающий реакционность топлива; b1 - количество пылевидного топлива, подаваемого к основным горелкам; b2 -количество пылевидного топлива, подаваемого к восстановительным горелкам, при этом устройство приготовления пылевидного топлива различной тонины помола для основных и восстановительных горелок может быть выполнено в виде делителя-пылеконцентратора (делителей-пылеконцентраторов) со входом (входами) пыли, соединенным (соединенными) с основными мельницами, и выходом (выходами) пыли большей и меньшей тонины помола, причем выход (выходы) пыли большей тонины помола соединен (соединены) через систему пылеподачи с основными горелками, а выход (выходы) пыли меньшей тонины помола соединен (соединены) через систему пылеподачи с восстановительными горелками, или в виде по крайней мере одной дополнительной мельницы, соединенной через систему пылеподачи с восстановительными горелками, кроме того, топка выполнена прямоугольной в плане с большей А1 и меньшей А2 сторонами в соотношении А1=nх(0,8…1,2А2), где n - целое число не менее 2, большие стороны предназначены для установки в образующих поворотного газового тракта котла, основные горелки выполнены круглыми вихревыми 2х или 3x поточными по вторичному воздуху с различной степенью крутки и установлены порядно на одной или обеих длинных сторонах топки в один или более ярусов и в каждом ярусе и/или ряду соответственно по фронтальной или по оппозитной схеме, восстановительные горелки установлены по n-тангенциальной схеме со встречным направлением крутки в соседних зонах, а сопла третичного дутья установлены по схеме, аналогичной но противонаправленной схеме установки восстановительных горелок, кроме того, сопла третичного дутья установлены по отношению к восстановительным горелкам так, что dтр.д/dвост.гор≥1,2, где dтр.д - условный диаметр крутки сопел третичного дутья, а dвocт.гop - условный диаметр крутки восстановительных горелок.

- тонина помола пылевидного топлива для восстановительных горелок; k=0,4…1 - коэффициент, учитывающий реакционность топлива; b1 - количество пылевидного топлива, подаваемого к основным горелкам; b2 -количество пылевидного топлива, подаваемого к восстановительным горелкам, при этом устройство приготовления пылевидного топлива различной тонины помола для основных и восстановительных горелок может быть выполнено в виде делителя-пылеконцентратора (делителей-пылеконцентраторов) со входом (входами) пыли, соединенным (соединенными) с основными мельницами, и выходом (выходами) пыли большей и меньшей тонины помола, причем выход (выходы) пыли большей тонины помола соединен (соединены) через систему пылеподачи с основными горелками, а выход (выходы) пыли меньшей тонины помола соединен (соединены) через систему пылеподачи с восстановительными горелками, или в виде по крайней мере одной дополнительной мельницы, соединенной через систему пылеподачи с восстановительными горелками, кроме того, топка выполнена прямоугольной в плане с большей А1 и меньшей А2 сторонами в соотношении А1=nх(0,8…1,2А2), где n - целое число не менее 2, большие стороны предназначены для установки в образующих поворотного газового тракта котла, основные горелки выполнены круглыми вихревыми 2х или 3x поточными по вторичному воздуху с различной степенью крутки и установлены порядно на одной или обеих длинных сторонах топки в один или более ярусов и в каждом ярусе и/или ряду соответственно по фронтальной или по оппозитной схеме, восстановительные горелки установлены по n-тангенциальной схеме со встречным направлением крутки в соседних зонах, а сопла третичного дутья установлены по схеме, аналогичной но противонаправленной схеме установки восстановительных горелок, кроме того, сопла третичного дутья установлены по отношению к восстановительным горелкам так, что dтр.д/dвост.гор≥1,2, где dтр.д - условный диаметр крутки сопел третичного дутья, а dвocт.гop - условный диаметр крутки восстановительных горелок.

Совокупность признаков каждого объекта заявляемой группы изобретений обеспечивает повышение эффективности подготовки и сжигания твердого, в том числе высокозольного мало- и среднереакционного топлива, за счет повышения устойчивости его сжигания и существенного уменьшения выбросов в атмосферу из топки с дымовыми газами оксидов азота и продуктов неполного сгорания топлива без значительного усложнения самих объектов заявляемой группы и снижения эксплуатационных расходов за счет исключения применения специального топлива-восстановителя.

Группа изобретений поясняется чертежами, где:

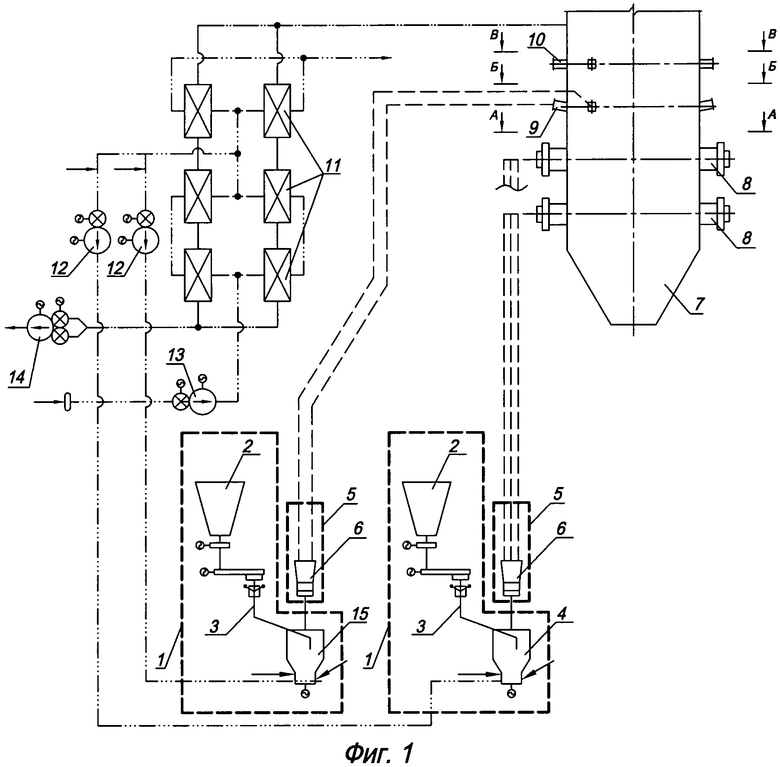

на фиг.1 - устройство для факельного сжигания пылевидного топлива в составе котла башенного типа с дополнительной мельницей (повернуто), общий вид;

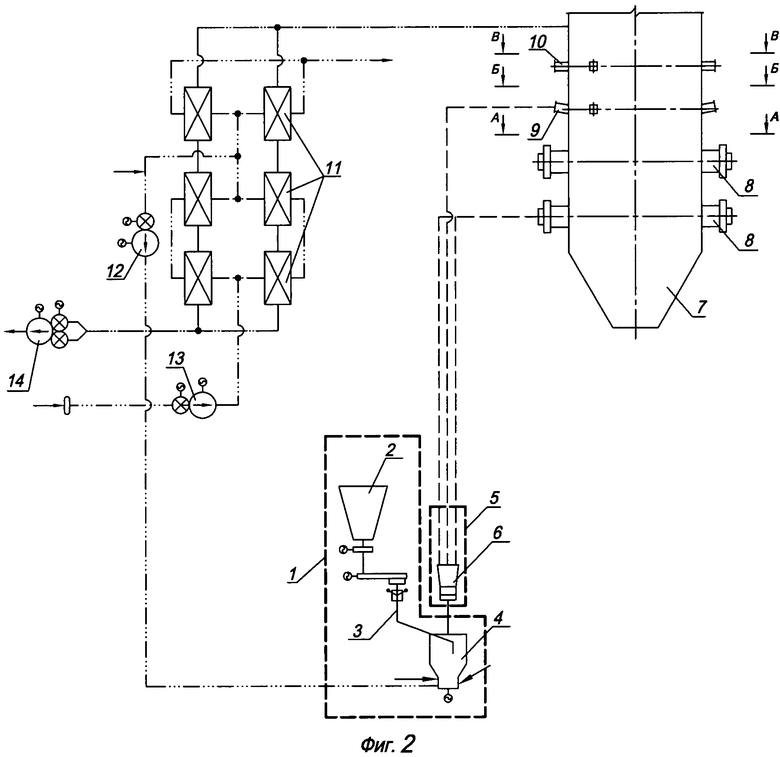

на фиг.2 - устройство для факельного сжигания пылевидного топлива в составе котла башенного типа с делителем-пылеконцентратором (повернуто), общий вид;

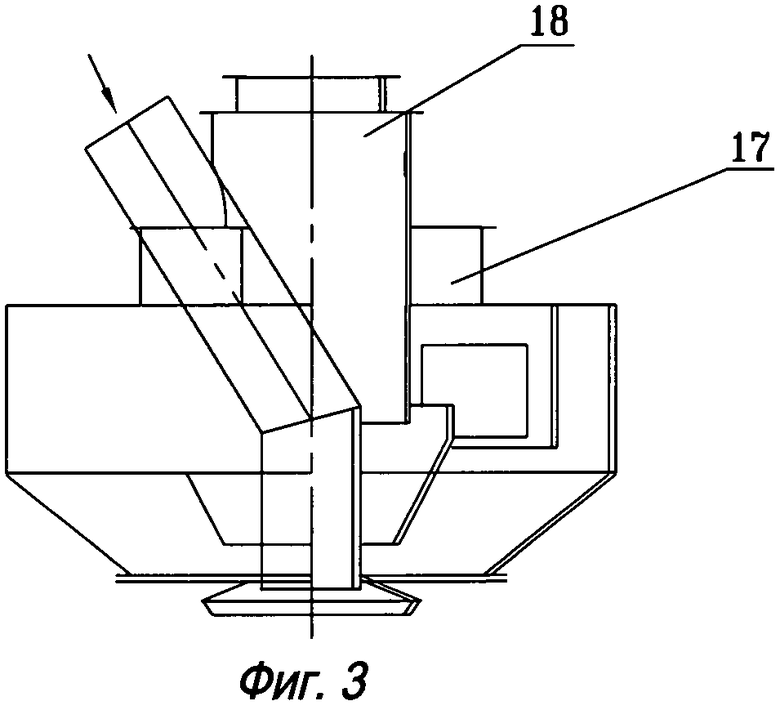

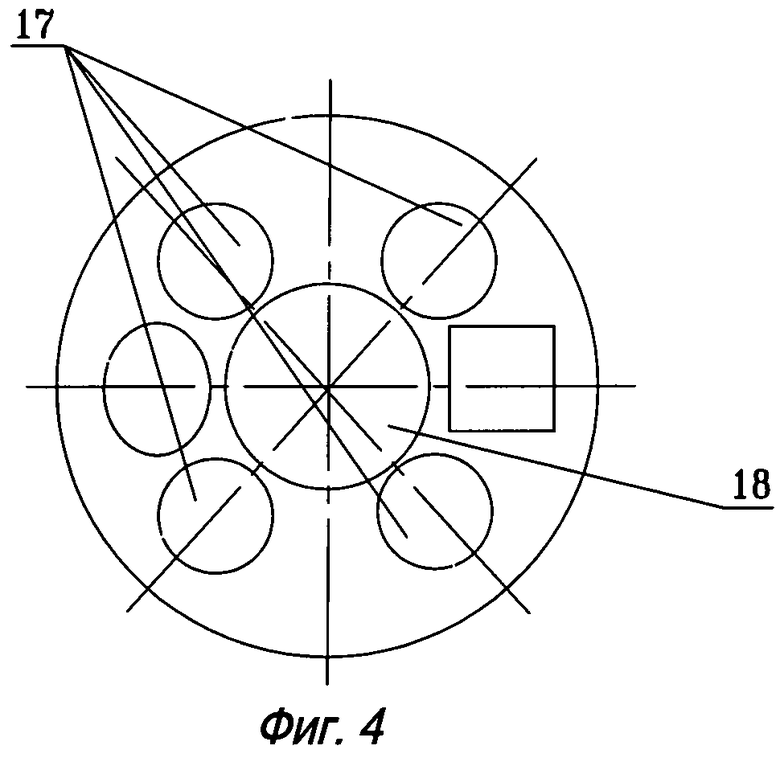

на фиг.3 - делитель-пылеконцентратор, общий вид;

на фиг.4 - делитель-пылеконцентратор, вид в плане;

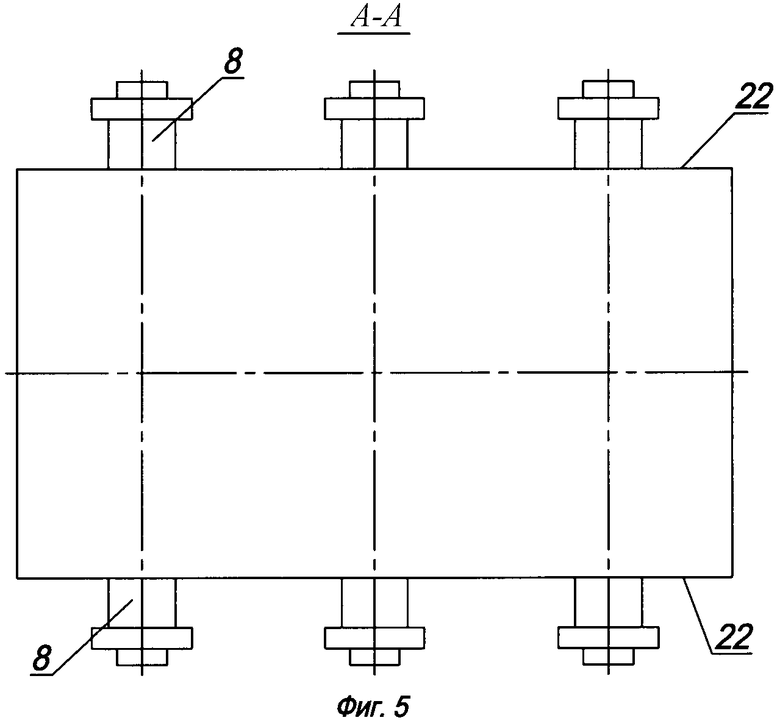

на фиг.5 - разрез по А-А на фиг.1/фиг.2;

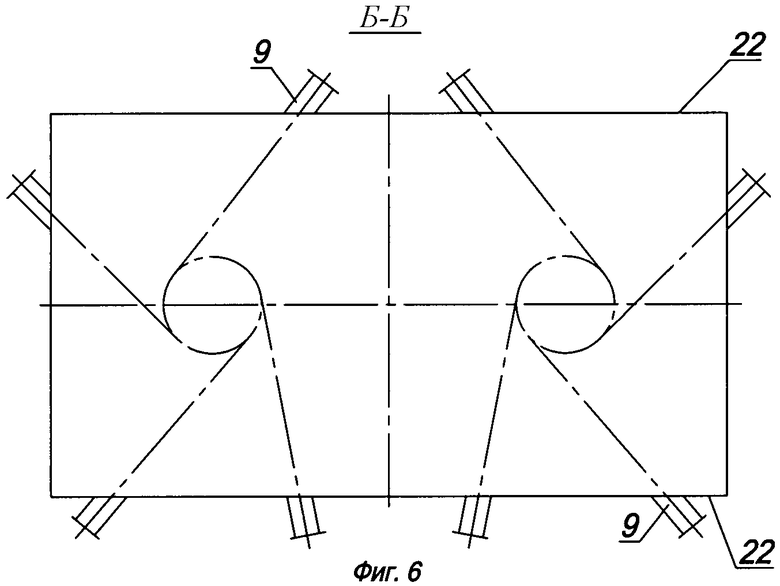

на фиг.6 - разрез по Б-Б на фиг.1/фиг.2;

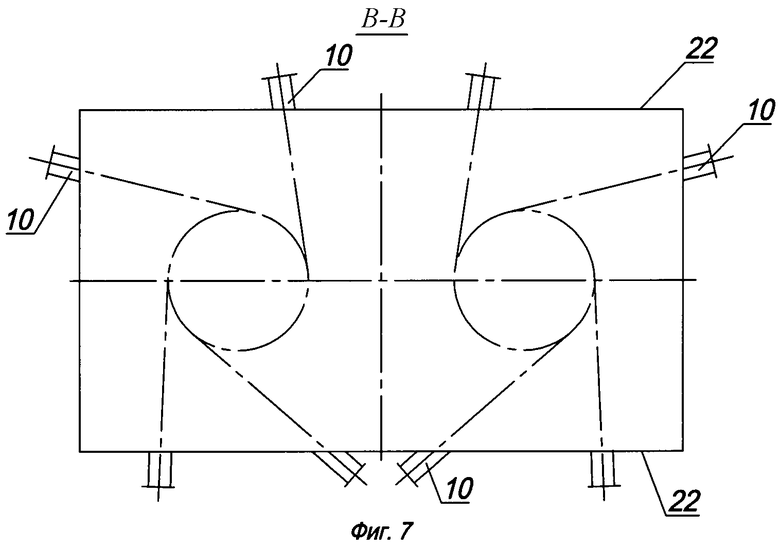

на фиг.7 - разрез по В-В на фиг.1/фиг.2;

на фиг.8 - схема основной горелки, общий вид;

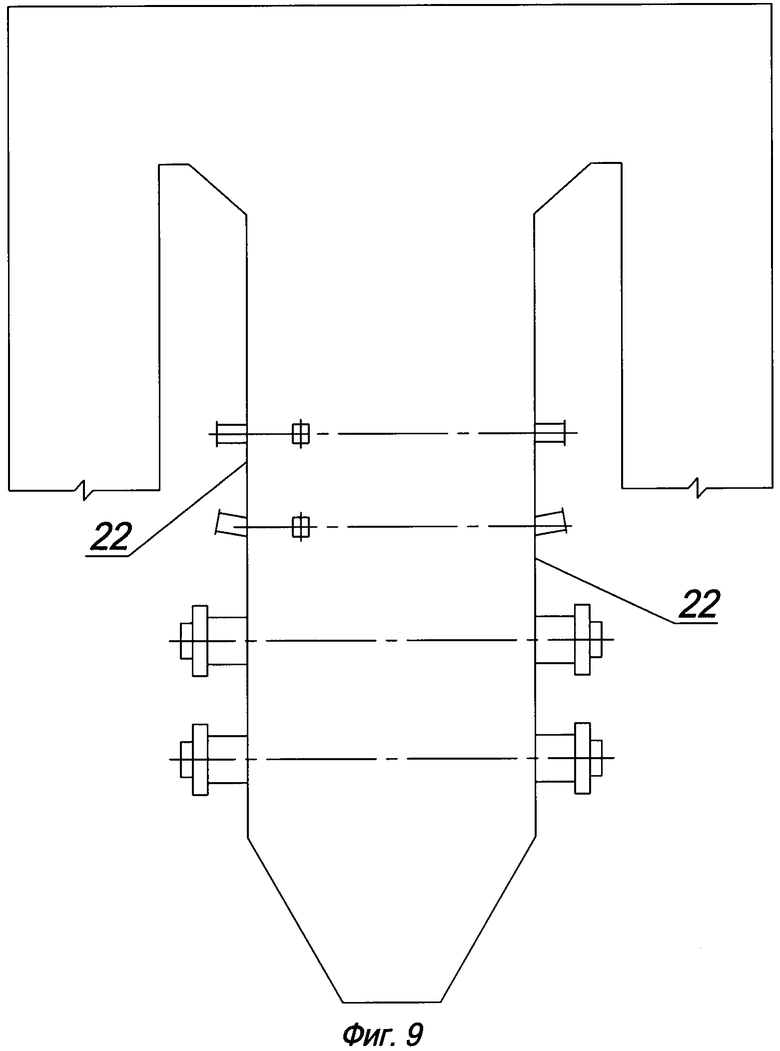

на фиг.9 - схема расположения основных горелок по отношению к поворотному газовому тракту для Т-образных и других (с двусторонним поворотом тракта относительно топочной камеры) котлов.

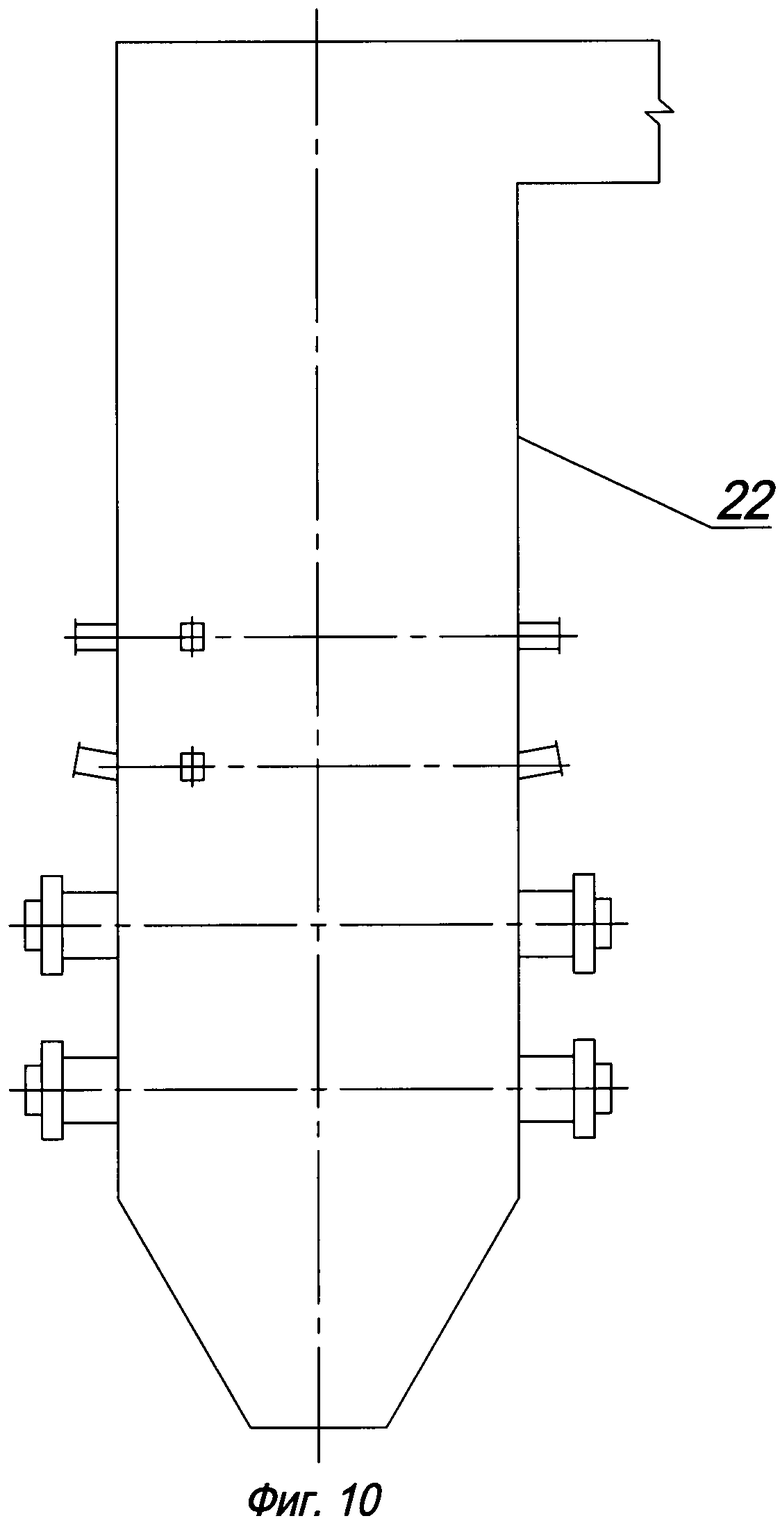

на фиг.10 - схема расположения основных горелок по отношению к поворотному газовому тракту для башенных, П-образных, N-образных, Г-образных и других (с односторонним поворотом тракта относительно топочной камеры) котлов;

Способ факельного сжигания пылевидного топлива заключается в том, что в топочной камере по высоте организуются три зоны (первая - разрез по А-А, вторая - разрез по Б-Б и третья - разрез по В-В на фиг.1 и/или фиг.2). В первой нижней зоне топки сжигается 75…85% всего топлива с избытком воздуха, близким к единице (αзоны≈1,0), - паритетная величина между высокой генерацией NOx и исключением образования высокотемпературной коррозии топочных экранов. Выше первой зоны во вторую зону топки подается оставшаяся часть мелкофракционного топлива (25…15%) с избытком воздуха значительно ниже единицы (~ 0,5% от BрV°), где Вр - расчетный расход топлива на котел, V° - количество воздуха, теоретически необходимое для полного сгорания 1 кг топлива, что обеспечивает восстановление оксидов азота (αзоны≈0,95) в молекулярные азот и кислород. Выше второй зоны в топку подается оставшаяся часть воздуха (~20…30%) с целью дожигания продуктов химического и механического недожога, образованных в предыдущих зонах. Экспериментально установлена пропорциональная взаимосвязь выхода летучих мелкофракционного топлива в первой и второй зонах с образованием NOx в первой зоне и восстановлением оксидов азота в молекулярные азот и кислород во второй зоне. Выравнивание контактирующих с окислителем (воздухом) площадей поверхностей топлива, обеспечивающих выход летучих в первой и второй зонах согласно предлагаемому способу осуществляется различным измельчением топлива для указанных зон пропорционально количеству топлива, подаваемого в каждую из указанных зон, в соответствии с формулой  /

/ =kхb1/b2, где

=kхb1/b2, где  - тонина помола топлива для первой зоны,

- тонина помола топлива для первой зоны,  - тонина помола топлива для второй зоны, b1 - количество пылевидного топлива, подаваемого в первую зону, b2 - количество пылевидного топлива, подаваемого во вторую зону, k=0,4…1 - экспериментально установленный коэффициент, учитывающий реакционность топлива. Так, например, для Экибастузских углей с валовым способом добычи k=0,6.

- тонина помола топлива для второй зоны, b1 - количество пылевидного топлива, подаваемого в первую зону, b2 - количество пылевидного топлива, подаваемого во вторую зону, k=0,4…1 - экспериментально установленный коэффициент, учитывающий реакционность топлива. Так, например, для Экибастузских углей с валовым способом добычи k=0,6.

Устройство для факельного сжигания пылевидного топлива в составе котла башенного типа с дополнительной мельницей (повернуто), общий вид, представлено на фиг.1.

В состав устройства входит система пылеприготовления 1, включающая приемный бункер 2 исходного сырого угля с штыковым затвором и питателем сырого угля, соединенный течкой 3 для отвода угля в устройство для его размола до необходимой тонины - в основную мельницу 4. За основной мельницей 4 устанавливается система пылеподачи 5, включающая пыледелитель 6, позволяющий разделить аэросмесь на необходимое количество пылевоздушных потоков (по количеству горелок).

Устройство также содержит топочную камеру 7, например, котельной установки тепловой электростанции, снабженную установленными на разных уровнях по ее высоте основными пылеугольными горелками 8, восстановительными пылеугольными горелками 9 и соплами третичного дутья 10 для подачи в топку вторичного воздуха и отдельностоящий трубчатый воздухоподогреватель (ТВП) 11.

В качестве основного сушильного агента используется слабоподогретый воздух, отбираемый за 1-й или 2-й ступенью ТВП. Для регулирования температуры за мельницей предусмотрена присадка холодного воздуха. Подача слабоподогретого воздуха в мельницы, а также транспортировка аэросмеси к основным и восстановительным пылеугольным горелкам осуществляется индивидуальными вентиляторами первичного воздуха (ВПВ) 12. Забор всего необходимого атмосферного воздуха осуществляется дутьевым вентилятором 13 и подается на вход ТВП 11, а далее в основные пылеугольные горелки 8, восстановительные пылеугольные горелки 9 и сопла третичного дутья 10. Эвакуация дымовых газов из котла и транспортировка их в атмосферу через дымовую трубу осуществляется дымососом 14.

Особенностью заявляемой системы для осуществления заявляемого способа подготовки и сжигания твердого топлива является то, что система пылеприготовления 1 выполнена с возможностью приготовления пылевидного топлива различной тонины помола для основных 8 и восстановительных 9 горелок: для этого система пылеприготовления 1 снабжена по крайней мере одной дополнительной мельницей 15, соединенной системой пылеподачи 5 с восстановительными горелками 9 и позволяющей обеспечить меньшую (в соответствии с указанным в формуле изобретения соотношением) тонину помола, чем у основных мельниц 4. В случае невозможности, например, по компоновочным условиям, установить дополнительную мельницу, такое предлагаемое решение (фиг.2) можно осуществить при помощи установки за основными мельницами 4 специальных центробежных делителей-пылеконцентраторов 16 (фиг.3), позволяющих разделить выходящую за основными мельницами 4 аэросмесь на основные 17 и «восстановительный» 18 потоки, при этом «восстановительный» поток будет иметь пыль с меньшей тониной помола (в соответствии с указанным в формуле изобретения соотношением), чем основной поток.

Топочная камера 7 выполнена прямоугольного сечения в плане с установкой на больших сторонах основных пылеугольных горелок, а восстановительные горелки и сопла третичного дутья располагаются на всех сторонах топочной камеры. Особенностью данной топочно-горелочной системы является расположение топочно-горелочных устройств, а именно: основные пылеугольные горелки расположены по встречной схеме (фиг.5), над ними располагаются восстановительные пылеугольные горелки по n-тангенциальной схеме со встречным направлением крутки в соседних зонах (фиг.6), выше располагаются сопла третичного дутья по схеме, аналогичной, но противонаправленной, чем схема установки восстановительных горелок (фиг.7); при этом условный диаметр воображаемой окружности, тангенциально к которой установлены сопла третичного дутья, больше, чем диаметр воображаемой окружности, тангенциально к которой установлены восстановительные горелки. Расстояние по высоте между верхним ярусом основных горелок и ярусом восстановительных горелок выбирается конкретно для каждого вида сжигаемого топлива и особенностей топочной камеры, - находится в диапазоне 2…5 м от верхней образующей основных горелок. Расстояние по высоте между осями восстановительных горелок и сопел третичного дутья выбирается из условия эффективного времени пребывания топочных газов в зоне восстановления в диапазоне 0,5…0,6 секунд. Основные круглые вихревые горелки (фиг.8) выполнены низкоэмиссионными - 2x или 3x поточными по вторичному воздуху. Выбор этого типа основных горелок обусловлен их конструктивной способностью обеспечить стабильный процесс сжигания мало- и среднереакционных топлив. В конструкции основных горелок используется принцип многоступенчатого сжигания топлива в пределах факела каждой отдельной горелки (горизонтальная стадийность). Вторичный воздух делится на несколько потоков с разными параметрами крутки, которые обеспечиваются за счет различных углов установки лопаток 19 регулируемых или нерегулируемых завихрителей, устанавливаемых в каждом канале вторичного воздуха. Внутренний поток 20 закручивается и служит для стабилизации факела. Наружный канал 21 имеет больший параметр крутки, и часть воздуха отрывается от основного потока пыли на начальном участке факела в зоне выхода и воспламенения летучих веществ. Первичное горение происходит с коэффициентом избытка воздуха ниже единицы. Недостаток воздуха в этой зоне способствует превращению азота, содержащегося в топливе, в молекулярный.

Восстановительные пылеугольные горелки, как и в прототипе, выполнены прямоточными.

Исполнение топки прямоугольной в плане с большей A1 и меньшей A2 сторонами в соотношении A1=nx(0,8…1,2А2), где n - целое число не менее 2, обусловлено во-первых необходимостью обеспечения требуемой тепловой мощности топки при одновременном исключении взаимного негативного влияния основных горелок друг на друга, а во-вторых, необходимостью обеспечения стабильной крутки и равномерного теплового поля соответственно в зонах восстановления и третичного дутья. Достижению последнего также способствует и то, что сопла третичного дутья установлены по отношению к восстановительным горелкам так, что dтр.д/dвост.гор≥1,2, где dтр.д - условный диаметр крутки сопел третичного дутья, a dвocт.гop - условный диаметр крутки восстановительных горелок. Приведенные выше зависимости установлены экспериментальным путем и с достаточной степенью точности позволяют обеспечить заявленный технический результат.

Особенностью, также, является то, что топочная камера котла располагается: для Т-образных котлов (фиг.9) меньшей стороной параллельно их фронту, а для башенных, П-образных, N-образных, Г-образных и других типов котлов (фиг.10) - большей стороной параллельно их фронту. При этом поворот газов после конвективной шахты и/или газоповоротного узла котла осуществляется вдоль длинной стороны 22 топки (для обеспечения более равномерного потока озоленных дымовых газов с целью снижения абразивного износа хвостовых поверхностей нагрева).

Пример осуществления способа факельного сжигания пылевидного топлива

Для парового пылеугольного котла паропроизводительностью 550 т/ч выбор схемы пылеприготовления и типа размольных устройств проводился главным образом с учетом характеристик топлива (Экибастузский каменный уголь), обладающего низкой влажностью (Wr=4,61%), с высокой зольностью (Аr=43,0%) и умеренной твердостью топлива (KKHG=69).

Для подготовки топлива к сжиганию предложена система пылеприготовления прямого вдувания пыли в топку, в которой в качестве размольных устройств применяются среднеходные мельницы. Мельницы данного типа имеют достаточно низкие эксплуатационные расходы и в сочетании со схемой прямого вдувания позволяют упростить компоновку и сократить металлоемкость оборудования.

На котел установлено пять среднеходных мельниц с пыледелителями, при этом:

- 4 основных мельниц работают на основные горелки 1-го и 2-го ярусов (~80% топлива с R90~17%);

- 1 дополнительная (восстановительная) мельница работает на горелки восстановительной зоны, расположенные в 3-м ярусе (~20% топлива с R90 ~6…7%) с более тонкой тониной помола топлива.

Полный расход топлива на котел при номинальной нагрузке составляет Вп ~ 92 т/ч.

Номинальная нагрузка котла на Экибастузском угле ( =3850 ккал/кг с КKHG ~ 69) обеспечивается при любой комбинаций из 4-х работающих мельниц.

=3850 ккал/кг с КKHG ~ 69) обеспечивается при любой комбинаций из 4-х работающих мельниц.

В системе пылеприготовления принята чисто воздушная сушка топлива. Температура пылевоздушной смеси за мельницами изменяется в пределах t2=100…120°C. В качестве сушильного агента используется слабоподогретый воздух, отбираемый с температурой ~ 240…210°С из рассечки трубчатого воздухоподогревателя (ТВП).

Регулирование температуры аэросмеси за мельницей осуществляется присадкой холодного воздуха, забираемого из напорного тракта основного вентилятора (при работе котельной установки на пониженных нагрузках и в пусковых режимах).

Пример осуществления устройства для факельного сжигания пылевидного топлива

Из каждого бункера сырого угля топливо питателем сырого угля подается в среднеходную мельницу.

После сушки и размола топлива в мельнице аэросмесь направляется в сепаратор для отделения потока аэросмеси с заданной тониной помола, а более крупные фракции возвращаются из сепаратора в центральную зону размольного стола на домол.

Каждая основная мельница запитывает один полуярус топки, состоящий из трех горелок. Дополнительная (восстановительная) мельница запитывает 8 восстановительных горелок 3-го яруса.

Для исключения отложений и возгорания угольной пыли скорость в пылепроводах составляет не менее 18 м/с при всех нагрузках котла.

Для уплотнения размольных валков и стола среднеходной мельницы применены высоконапорные компрессоры. На группу мельниц предполагается установка 4-х компрессоров, работающих на общую магистраль, при этом обеспечивается нормальная работа мельниц 2-мя компрессорами. Предполагается, что один компрессор - резервный и один находится в ремонте.

Топочное устройство спроектировано на твердое шлакоудаление.

Топочная камера прямоугольного сечения оборудована 3-мя ярусами горелок: 12-ю основными вихревыми пылеугольными горелками, расположенными встречно на фронтовой и тыльной стенах топки в 2 яруса и 8-ю восстановительными прямоточными горелками, расположенными в 3-м ярусе по тангенциальной двухвихревой схеме, с углом наклона к горизонтальной плоскости 10°.

В каждой основной горелке предусматриваются каналы ввода вторичного воздуха с разными параметрами крутки, канал ввода первичной смеси и центральный охлаждаемый канал с размещенными в нем трубами под форсунку и запальник.

В основных вихревых горелках в выходном сечении канала первичного воздуха (аэросмеси) устанавливается нерегулируемый осевой завихритель. Канал вторичного воздуха разбит на два кольцевых потока. Во внутреннем кольцевом канале устанавливается нерегулируемый осевой завихритель, во внешнем - регулируемый. Завихритель внешнего канала позволяет изменять параметр крутки воздушного потока. Для перераспределения расходов вторичного воздуха между кольцевыми каналами на входе в каналы установлены настроечные шиберы, оснащенные электрическими приводами.

Для повышения износостойкости пылеугольные горелки выполняются из износостойкой стали марки 16ГС и дополнительно в каналах аэросмеси устанавливаются противоизносные элементы. Для повышения теплостойкости выходные участки пылеугольных горелок выполняются из жаропрочной стали марки 20Х23Н18.

Ремонтопригодность горелки обеспечивается возможностью производить выем центральной трубы и трубы первичного воздуха.

Для растопки котла на мазуте в основных горелках предусмотрены встроенные паромеханические форсунки на обоих ярусах. Розжиг форсунок и контроль за их работой производится запально-защитными устройствами (ЗЗУ).

Расчетная производительность форсунок выбрана из обеспечения нагрузки котла - 30% от номинальной на мазуте. В растопочных режимах в центральную трубу подается воздух, необходимый для розжига мазута. При работе на пылевоздушной смеси в эту трубу подается воздух для охлаждения запальника, датчика и форсунки. Для предотвращения закоксования и обгорания головок мазутных форсунок предусматривается электроприводной механизм выдвижения форсунок.

Наилучшее заполнение объема топочной камеры при отключении пылесистем и, соответственно, повышение устойчивости сжигания топлива достигается за счет равномерного подвода пыли в топку - запитки от каждой основной мельницы трех основных горелок каждого полуяруса.

Восстановительные горелки третьего яруса представляют собой прямоточные горелки. При отключении мельницы в горелку подается воздух для поддержания вихря в топке.

Над горелками устанавливаются сопла третичного дутья (OFA) 8 шт., расположенные по тангенциальной двухвихревой схеме с противокруткой по отношению крутки восстановительных горелок и с большим условным диаметром крутки.

Вышеперечисленные решения опробованы и показали стабильную работу заявленной группы изобретений и уровень массовой концентрации NOx в дымовых газах при α=1,4 не выше 500 мг/нм3 при работе котла на Экибастузском каменном угле ( =3850 ккал/кг).

=3850 ккал/кг).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2001 |

|

RU2233404C2 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2023212C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ГАЗОВ НА ВЫХОДЕ ИЗ КАМЕРЫ СГОРАНИЯ ВИХРЕВОЙ ТОПКИ И ВИХРЕВАЯ ТОПКА | 2011 |

|

RU2474758C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА ПРИ РАСТОПКЕ ПЫЛЕУГОЛЬНОГО КОТЛА (ВАРИАНТЫ) | 2014 |

|

RU2548706C1 |

| СПОСОБ СОВМЕСТНОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО И ВОДОУГОЛЬНОГО ТОПЛИВА | 2022 |

|

RU2798651C1 |

| КОТЁЛ ДЛЯ СОВМЕСТНОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО И ВОДОУГОЛЬНОГО ТОПЛИВА | 2022 |

|

RU2795413C1 |

| РАСТОПОЧНАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА И СПОСОБ ЕЕ РАБОТЫ | 1999 |

|

RU2174649C2 |

Изобретение относится к теплоэнергетике. Способ факельного сжигания пылевидного топлива, при котором процесс сжигания осуществляют в объеме вертикальной топочной камеры, разделенной по высоте на зону первичного горения топлива, поступающего через основные пылеугольные горелки, зону вторичного горения топлива и восстановления оксидов азота, в которую топливо поступает через восстановительные пылеугольные горелки, и зону третичного горения для дожигания твердых и газообразных продуктов неполного сгорания, поступающих в нее из зоны вторичного горения, при этом количество пылевидного топлива b2, подаваемого в зону вторичного горения, меньше количества пылевидного топлива b1, подаваемого в зону первичного горения, в расчетном соотношении b1/b2=6…3, пылевидное топливо для зоны первичного горения формируют с тониной помола  , a пылевидное топливо для зоны вторичного горения формируют с тониной помола

, a пылевидное топливо для зоны вторичного горения формируют с тониной помола  в соотношении

в соотношении

, где k=0,4…1 - коэффициент, учитывающий реакционность топлива. Изобретение позволяет повысить устойчивость сжигания пылевидного топлива, уменьшить количество вредных выбросов в атмосферу. 2 н. и 4 з.п. ф-лы, 10 ил.

, где k=0,4…1 - коэффициент, учитывающий реакционность топлива. Изобретение позволяет повысить устойчивость сжигания пылевидного топлива, уменьшить количество вредных выбросов в атмосферу. 2 н. и 4 з.п. ф-лы, 10 ил.

1. Способ факельного сжигания пылевидного топлива, при котором процесс сжигания осуществляют в объеме вертикальной топочной камеры, разделенной по высоте на зону первичного горения топлива, поступающего через основные пылеугольные горелки, зону вторичного горения топлива и восстановления оксидов азота, в которую топливо поступает через восстановительные пылеугольные горелки, и зону третичного горения для дожигания твердых и газообразных продуктов неполного сгорания, поступающих в нее из зоны вторичного горения, при этом количество пылевидного топлива b2, подаваемого в зону вторичного горения, меньше количества пылевидного топлива b1, подаваемого в зону первичного горения, в расчетном соотношении b1/b2=6÷3, отличающийся тем, что пылевидное топливо для зоны первичного горения формируют с тониной помола  , a пылевидное топливо для зоны вторичного горения формируют с тониной помола

, a пылевидное топливо для зоны вторичного горения формируют с тониной помола  в соотношении

в соотношении

где k=0,4…1 - коэффициент, учитывающий реакционность топлива.

2. Устройство для факельного сжигания пылевидного топлива, содержащее последовательно расположенные в технологической цепи систему пылеприготовления с основными мельницами, систему пылеподачи, соединяющую мельницы с горелками, и вертикальную топочную камеру, предназначенную для ее интеграции в котел так, что ее стороны совместно со сторонами конвективной шахты и газоповоротного узла формируют образующие и ограничительные поверхности поворотного газового тракта котла, снабженную размещенными на разных уровнях по ее высоте основными топливными горелками, восстановительными прямоточными горелками и соплами третичного дутья, отличающееся тем, что система пылеприготовления снабжена устройством приготовления пылевидного топлива различной тонины помола для основных и восстановительных горелок в соотношении  где

где  - тонина помола пылевидного топлива для основных горелок;

- тонина помола пылевидного топлива для основных горелок;  - тонина помола пылевидного топлива для восстановительных горелок; k=0,4…1 - коэффициент, учитывающий реакционность топлива; b1 - количество пылевидного топлива, подаваемого к основным горелкам; b2 - количество пылевидного топлива, подаваемого к восстановительным горелкам.

- тонина помола пылевидного топлива для восстановительных горелок; k=0,4…1 - коэффициент, учитывающий реакционность топлива; b1 - количество пылевидного топлива, подаваемого к основным горелкам; b2 - количество пылевидного топлива, подаваемого к восстановительным горелкам.

3. Устройство п.2, отличающееся тем, что устройство приготовления пылевидного топлива различной тонины помола для основных и восстановительных горелок выполнено в виде, по крайней мере, одной дополнительной мельницы, соединенной через систему пылеподачи с восстановительными горелками.

4. Устройство по п.2, отличающееся тем, что устройство приготовления пылевидного топлива различной тонины помола для основных и восстановительных горелок выполнено в виде делителя-пылеконцентратора со входом пыли, соединенным с основными мельницами, и выходами пыли большей и меньшей тонины помола, причем выход пыли большей тонины помола соединен через систему пылеподачи с основными горелками, а выход пыли меньшей тонины помола соединен через систему пылеподачи с восстановительными горелками.

5. Устройство по п.2, отличающееся тем, что топка выполнена прямоугольной в плане с большей А1 и меньшей А2 сторонами в соотношении

A1=n·(0,8…1,2А2), где n - целое число не менее 2,

большие стороны предназначены для установки в образующих поворотного газового тракта котла, основные горелки выполнены круглыми вихревыми 2yx или 3ex поточными по вторичному воздуху с различной степенью крутки и установлены порядно на одной или обеих длинных сторонах топки в один или более ярусов и в каждом ярусе и/или ряду соответственно по фронтальной или по оппозитной схеме, восстановительные горелки установлены по n-тангенциальной схеме со встречным направлением крутки в соседних зонах, а сопла третичного дутья установлены по схеме, аналогичной, но противонаправленной схеме установки восстановительных горелок.

6. Устройство по п.5, отличающееся тем, что сопла третичного дутья установлены по отношению к восстановительным горелкам так, что dтр.д/dвост.гор≥1,2, где dтp.д - условный диаметр крутки сопел третичного дутья, a dвocт.гop- условный диаметр крутки восстановительных горелок.

| ТУМАНОВСКИЙ А.Г | |||

| и др | |||

| Пылеугольный котел для энергоблока нового поколения на суперкритические параметры пара | |||

| Теплоэнергетика, ООО МАИК «Наука/Интерпериодика» | |||

| - М., 2009, №6 | |||

| Способ подготовки и сжигания твердого топлива | 1984 |

|

SU1193377A1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2051313C1 |

| Топка котла | 1983 |

|

SU1138598A1 |

| US 4552076 А, 12.11.1985. | |||

Авторы

Даты

2011-09-10—Публикация

2010-08-31—Подача