Изобретение относится к литейному производству, в частности к конструкциям вагранок, и может быть использовано для получения высококачественного чугуна.

Известна вагранка, имеющая цилиндрическую шахту с горном меньшего диаметра, у которой выше оси фурм на расстоянии 500-600 мм имеются заплечики. Максимальный диаметр распора больше диаметра горна в 1,09-1,14 раза. Такая конструкция позволяет уменьшить разгар футеровки, но периферийное расположение очагов горения остается и футеровка уступов заплечиков выгорает. Устройство водяного охлаждения в области кислородных зон приводит к большим теплопотерям и снижению теплового КПД печи.

Наиболее близкой к предлагаемой по технической сущности является вагранка, имеющая цилиндрический профиль, нижнюю горизонтальную лещадь, в середине которой установлены подовая фурма и дополнительный фурменный пояс с боковыми фурмами. Через донную фурму подают 25-40% дутья, остальная часть дутья подается через боковые фурмы.

Основное достоинство данной конструкции вагранки - равномерное горение холостой колоши по всему объему, хороший прогрев горна печи и повышение температуры чугуна на 15-25оС.

Однако известная конструкция недостаточна эффективна. Вертикальное расположение фурмы приводит к частой ее заливке металлом и шлаком, охватыванию фурмы с подом печи, что увеличивает трудоемкость ремонтных работ. При выходе из строя донной фурмы в процессе плавки, весь воздух поступает через боковые фурмы до конца плавочной компании. Боковая подача дутья приводит к периферийному расположению кислородных зон, где развиваются высокие температуры процесса и как следствие приводит к большому разгару футеровки.

Вертикальное расположение донной фурмы в конструкции, принятой за основу, не позволяет отказаться от боковой, более надежно работающей, подачи дутья. В случае зашлаковывания донной фурмы ее невозможно очистить от шлака механическим путем, т. к. ремонтное отверстие у такой фурмы отсутствует. Если у донной фурмы выполнить ремонтный глазок, то его нельзя открывать в период плавки. При открытии глазка большая часть воздуха уйдет через отверстие глазка наружу, в атмосферу, давление воздуха на торце сопла фурмы уменьшится еще более и она полностью зальется металлом и шлаком. Трудности эксплуатации донных фурм вынудили отказаться от их применения в современных конструкциях вагранок.

Цель изобретения - уменьшение разгара футеровки и повышение надежности работы донной фурмы.

Это достигается тем, что в вагранке, включающей цилиндрическую шахту с лещадью и подовой фурмой, лещадь выполнена под углом 45-60о к оси шахты, а подовая фурма вставлена сбоку шахты с высовом 0,9-1,1 от радиуса печи.

Выполнение лещади под углом к вертикальной стенке шахты позволяет осуществить подвод дутья в центр печи. Угол наклона лещади 45. . . 60о к вертикальной стенке шахты позволяет донную фурму подвести сбоку шахты и появляется возможность обслуживания ее в период плавки. Величина высова фурмы в 0,9. . . 1,1 радиуса печи дает возможность расположить кислородную зону в центре холостой колоши. Восстановительная зона, где температура поверхности кокса Т = 1100-1200оС, в этом случае располагается у стенок шахты и разгар футеровки резко уменьшается.

В связи с тем, что отличительные от прототипа признаки не были обнаружены в известных источниках той же области техники, то можно сделать вывод о соответствии предлагаемого технического решения критерию изобретения "существенные отличия".

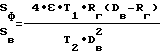

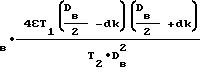

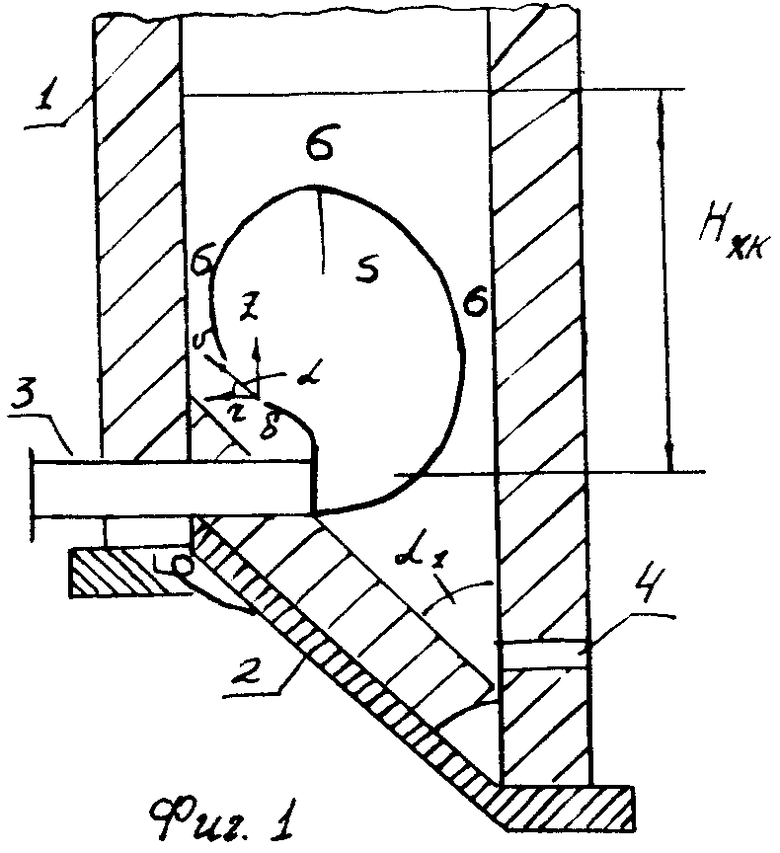

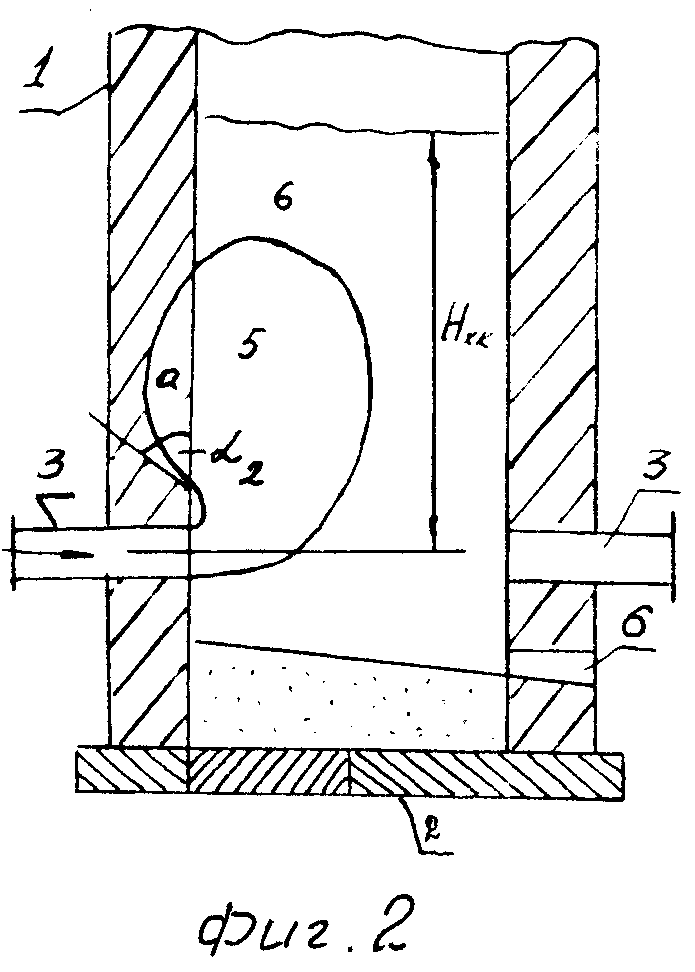

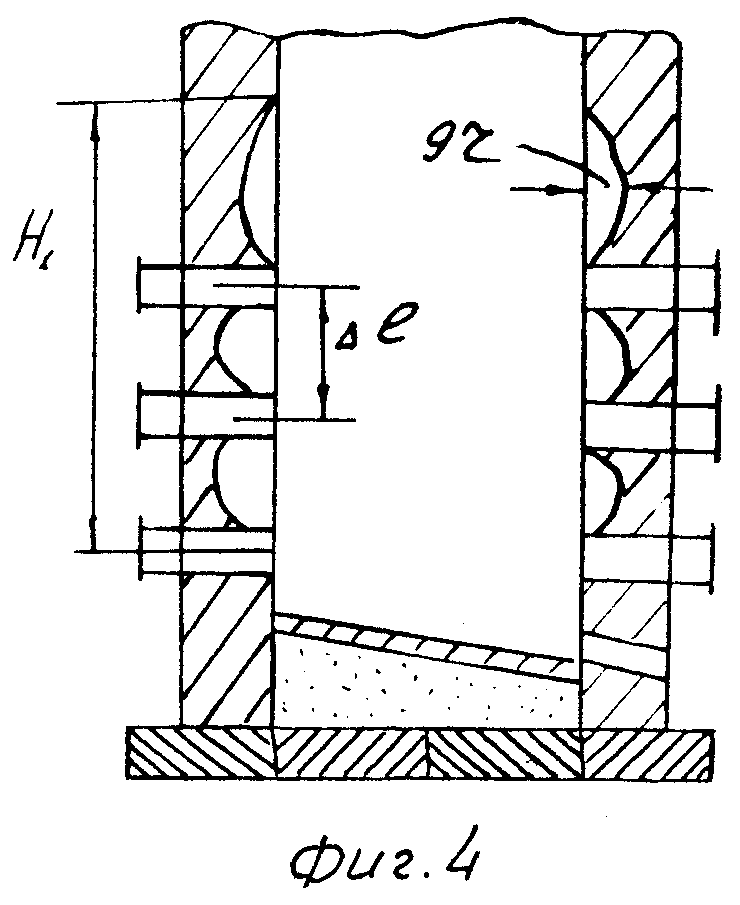

На фиг. 1 изображена вагранка; на фиг. 2 - однорядная вагранка; на фиг. 3 - экспериментальная вагранка с донно-боковой фурмой после 10. . . 12 ч работы; на фиг. 4 - экспериментальная вагранка с боковой подачей дутья через три ряда фурм после 10. . . 12 ч работы.

Предлагаемая вагранка содержит шахту 1 печи с наклонным днищем 2 (лещадью), донной-боковой фурмой 3 и леткой 4 для выпуска металла.

Кроме того, на чертежах показаны кислородная зона 5 очага горения, восстановительная зона 6, Z - вертикальная координата, r - горизонтальная координата, α- угол между осью r и направлением скорости газового потока в области δ , δ - область холостой колоши между верхом фурмы и нижней границей кислородной зоны, α1 - угол между лещадью и вертикальной стенкой шахты (осью шахты), Hх.к. - высота холостой колоши, α 2 - угол между направлением нижней кромки разгара и вертикальной стенкой шахты; a - характерная область разгара на вагранке с боковой подачей дутья через один ряд фурм.

Сущность изобретения поясняется следующим. Шамотная футеровка состоит в основном (60-76% ) из SiO2. Известно, что кремний из SiO2восстанавливается только твердым углеродом при 1500оС и выше по реакции.

SiO2 + C _→ SiO + CO (1)

SiO + C _→ Si + CO (2)

В ваграночном процессе температура поверхности кокса (Tс) достигается 1500оС и выше только в кислородной зоне очага горения. Кремний восстанавливается из футеровки в области (а) (см. фиг. 2), по реакциям (1) и (2), затем вновь сгорает в области кислородной зоны по реакции

Si + O2 = SiO2 (3) При боковом подводе дутья конфигурация разгара футеровки повторяет геометрию очага 3 горения (фиг. 2). При подводе дутья через донно-боковую фурму (фиг. 1) очаг горения располагается в центре холостой колоши и кислородная зона не соприкасается со стенками шахты печи. Между футеровкой и кислородной зоной располагается восстановительная зона 5, где идет основная реакция

C + CO2 = 2CO (4) и где температура поверхности кокса Tс = 1100. . . 1200оС, исключающая протекание реакций (1) и (2). Так как производительность вагранки Pвпропорциональна количеству вдуваемого воздуха gв на единицу площади сечения печи (Pв gв), то площадь сечения донно-боковой фурмы (Sф) должна быть рассчитана по соотношению (см. И. Ф. Селянин. К определению площади сечения фурм в шахтных печах. В сб. Современные технологические процессы получения выосококачественных изделий методом литья в порошковой металлургии. Чебоксары, 1989, с. 84-85).

gв), то площадь сечения донно-боковой фурмы (Sф) должна быть рассчитана по соотношению (см. И. Ф. Селянин. К определению площади сечения фурм в шахтных печах. В сб. Современные технологические процессы получения выосококачественных изделий методом литья в порошковой металлургии. Чебоксары, 1989, с. 84-85).

, (5) где Sв - площадь сечения вагранки;

, (5) где Sв - площадь сечения вагранки;

ε- порозность слоя кокса в холостой колоше;

T1 - температура дутья, К;

Dв - диаметр вагранки;

T2 - максимальная температура;

Rг - радиальная протяженность очага горения.

Известно (см. И. С. Селянин. Изв. вузов Черная металлургия, 1991, N 2, с. 75-76), что течение газа в неподвижном зернистом слое околофурменного пространства шахтных печей потенциальное. Следовательно, протяженность очага горения по всем трем координатным осям одинакова (в радиальном, в боковом направлении и по высоте печи) и определяется по формуле (см. И. Ф. Селянин, А. И. Степанов. Изв. вузов. Черная металлургия, 1987. N 12. с. 12-14)

Rr = 0,525 ln (1 + 0,12 V1) (6) где V1 - скорость истечения воздуха из фурмы.

Очаг горения не должен достигать стенок шахты на размер куска кокса Δ r = dк. Т. о. Rr при правильном выборе Sф равен

Rr = Dв/2 - dк (7) и из уравнений (5) и (6) следует

Sф≥ S (8) Для вагранки диаметром Dв = 1 м при ε = 0,5, T1 = 300К, T2 = 1900К, dк = 0,07 м Sф≥ ≥ 0,052 м2, Dф ≥ 0,08 м.

(8) Для вагранки диаметром Dв = 1 м при ε = 0,5, T1 = 300К, T2 = 1900К, dк = 0,07 м Sф≥ ≥ 0,052 м2, Dф ≥ 0,08 м.

Наклон лещади к оси печи меньше 45о не эффективен, так как в этом случае резко уменьшается полезная высота печи. Для уменьшения трудозатрат на обслуживание и ремонт донно-боковая фурма должна быть расположена на расстоянии 100-150 мм от верхнего кронштейна днища печи. С уменьшением угла α1 уровень вдувания воздуха растет, а при неизменной высоте колошника печи ее полезная высота уменьшается. Кроме того, на боковой границе кислородной зоны в области δ на частицу газа за счет потенциальности течения действуют две равновеликие силы вдоль осей Z и r (фиг. 1). За счет этого воздушные струи в этой области имеют направление под углом α = 45о к оси Z. Это подтверждается изучением разгара футеровки на обычных цилиндрических вагранках. Угол наклона α нижней линии разгара к вертикальной стенке печи всегда близок к 45о(фиг. 2). Поэтому с увеличением угла наклона лещади менее 45о верхняя часть лещади в области δ будет подвергаться воздействию кислорода воздушных струй, частично выгорать и легко размываться потоками жидкого металла и шлака.

Наклон лещади к оси печи более 60о также не эффективен, т. к. в этом случае объем области (в) (фиг. 1), играющей роль горна уменьшается и возникает опасность заливки фурмы металлом и шлаком. При α1 = 90одонная фурма будет лежать на лещади и всегда заливаться металлом и шлаком.

Донно-боковая фурма должна быть одна. Практика эксплуатации фурм в доменном процессе показывает, что при мощных воздуходувных средствах скорость истечения дутья из фурм достигает 150 м/с, кислородные зоны в поперечном и вертикальном направлениях 1. . . 1,5 м. Высокая скорость дутья уменьшает вероятность зашлаковывания фурмы, а большая высота кислородной зоны обеспечивает высокий перегрев жидкого чугуна до 1420-1450оС.

Слабость воздуходувных средств на современных вагранках не позволяет обеспечить оптимальную подачу дутья (gв = 2. . . 2,4 м3/м с) через одну фурму. Устройство дополнительных боковых фурм выше уровня донно-боковой фурмы увеличивает общую протяженность кислородных зон, но периферийное течение воздушных струй резко увеличивает разгар футеровки. Практика эксплуатации многорядной системы фурм показывает, что разгар футеровки возрастает по отношению к вагранкам с одним рядом фурм.

Вагранка работает следующим образом.

Вначале в печь загружают холостую колошу, разжигают кокс, прогревают печь. Продувают печь, догружают холостую колошу до оптимального уровня, производят загрузку шихтовых материалов, известняка и кокса рабочих топливных колош. Воздух, растекаясь потенциально в области фурмы, формирует кислородную зону в центре холостой колоши.

Опыты проводились на полупромышленной вагранке литейной лаборатории Сибирского металлургического института. Ее характеристика: полезная высота 3,2 м, внутренний диаметр 500 мм, воздуходувка модели ВВД-8, число рядов фурм - 3 шт. , число фурм в ряду - 3 шт. Вагранка оборудована контрольно-измерительной аппаратурой для измерения общего расхода воздуха и расхода воздуха по фурмам. Были изготовлены чугунные фурмы с внутренним диаметром Dф 100 мм. Лещадь набивалась сухой формовочной смесью и вверх был выполнен из набивной футеровки под углом 60-45о к оси шахты. При ремонте вагранки все фурмы зафутерованы, кроме одного отверстия второго ряда, куда была поставлена экспериментальная фурма с высовом до центра печи. Для удобства работы размер рабочего окна был увеличен вверх на 200 мм.

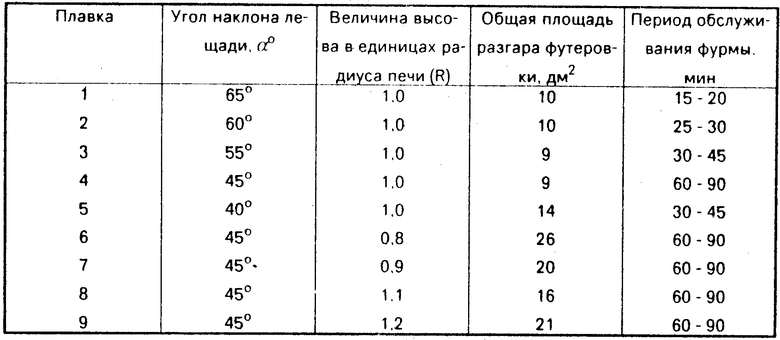

В таблице приведены сравнительные экспериментальные данные работы полупромышленной вагранки с одной донно-боковой фурмой по заявляемому варианту.

Всего было проведено 9 плавок, каждая общей продолжительностью 10-12 ч. Время каждой плавки складывалось из периодов в 1,5-2 ч непрерывной плавки, затем вагранка выбивалась. Футеровка перед началом нового периода не ремонтировалась, а ограничивались изучением разгара. Ремонт футеровки проводился после шести периодов. Характерная картина разгара, полученная после шести периодов плавки, представлена на фиг. 3. Для сравнения на фиг. 4 показана картина разгара на трехрядной вагранке, полученная на вагранке с боковой подачей дутья, после шести периодов плавки. Общая площадь разгара в этом случае ≈ 170 дм2. Следует отметить, что высота зоны разгара H1 и его протяженность по периметру печи всегда пропорциональна глубине разгара Δ r. Поэтому общая площадь разгара является количественной характеристикой разгара.

Эксперименты показали, что при угле наклона лещади выше оптимального (65о) фурма часто заливается металлом и шлаком (через 15-20 мин) трудоемкость обслуживания фурмы растет. При угле наклона меньше оптимального (40о) растет разгар футеровки. Это связано с тем, что кислородная зона в области б (фиг. 1) касается верхней кромки лещади, набивная футеровка выгорает, нижние слои сухой формовочной смеси легко размываются потоками жидкого металла и шлака, фурма оказывается не защищенной верхним слоем лещади. Торец фурмы интенсивно размывался жидким чугуном, кислородная зона глубже проникала в заднюю стенку шахты, разгар которой увеличивался.

Если высов фурмы больше оптимального и составляет 1,2 R, то кислородная зона достигает противоположной стенки шахты и ее разгар увеличивается. При высоте фурмы меньше оптимального (0,8 R) кислородная зона глубже проникает в заднюю стенку шахты и площадь ее разгара также увеличивается.

Устройство одной донно-боковой фурмы по заявляемому варианту на современных вагранках с турбокомпрессорами, развивающими избыточное давление (1. . . 1,5) 105 Па, позволяет по сравнению с прототипом увеличить срок службы футеровки плавильного пояса до значений, характерных для более высоких частей шахты (3-6 месяцев), отказаться полностью от водяного охлаждения на крупных вагранках и тем самым повысить тепловой КПД печи. (56)Евангулов Е. М. Литейщик-вагранщик, ОНТИ, 1936.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вагранка | 1988 |

|

SU1615512A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2006 |

|

RU2335718C2 |

| Вагранка | 1983 |

|

SU1191708A1 |

| Вагранка | 1983 |

|

SU1132130A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

| Вагранка на холодном дутье | 1990 |

|

SU1786345A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| Подовая фурма вагранки | 1977 |

|

SU648809A1 |

| Вагранка | 1990 |

|

SU1770695A1 |

Использование: в литейном производстве для получения высококачественного чугуна. Сущность: лещадь вагранки выполнена под углом 45 - 60к оси шахты, а подовая фурма вставлена с боку шахты с высовом 0,9 - 1,1 радиуса печи. Это приводит к уменьшению разгара футеровки и повышению надежности работы, 4 ил.

ВАГРАНКА, содержащая цилиндрическую шахту с лещадью и подовой фурмой, отличающаяся тем, что лещадь выполнена под углом 45 - 60o к оси шахты, а подовая фурма установлена в стенке шахты с высовом 0,9 - 1,1 радиуса печи.

Авторы

Даты

1994-03-15—Публикация

1991-07-01—Подача