Изобретение относится к устройствам для переплавки металлов, в частности к печам для переплавки отходов алюминия и его сплавов.

Известно устройство для расплавления металлов, содержащее установленные на основании полый корпус, стенки которого выполнены многослойными, и имеющий загрузочную форкамеру и ванну со сливной леткой для расплавленного металла, свод корпуса над ванной выполнен дугообразный для обеспечения возможности излучения тепла, и средство для расплавления металлов.

Недостатком известного устройства является то, что скрап перед загрузкой в печь должен быть тщательно просушен от влаги и очищен от инородных включений во избежание взрывов и загрязнения расплава примесями железа, кремния, меди и др. , в процессе расплавления осуществляется непрерывное охлаждение расплава загруженным скрапом и связанной с загрузкой разгерметизацией печи. Твердый металл, имея большую плотность по отношению к расплаву, опускается на дно ванны печи и охлаждает нижний слой расплава. Требуется большое время и большой расход тепла для прогрева нижнего слоя расплава. За это время происходит интенсивное окисление верхнего слоя расплава, это приводит к увеличению безвозвратных потерь (угара) и насыщению расплава водородом.

Техническим результатом изобретения является создание печи типа термоса, экономичной по расходу энергии, технологически и экологически чистой, с повышенным металлургическим выходом, безопасным при переплавке непрогретых отходов (с наличием влажности), отсутствие предварительной очистки скрапа от инородных включений с обеспечением получения максимально возможного по чистоте металла, не допуская загрязнения расплава находящимися в скрапе примесями.

Достигается это тем, что устройство имеет расположенную в корпусе между форкамерой и ванной наклонную в сторону последней площадку для размещения неочищенного скрапа и его расплавления, дно ванны расположено ниже наклонной площадки, стенки корпуса загрузочной форкамеры в месте размещения наклонной площадки и вокруг ванны содержат не менее четырех слоев для обеспечения возможности аккумуляции тепла во внутреннем слое, причем теплопроводность внешнего слоя корпуса меньше теплопроводности внутреннего слоя, а теплопроводность слоя, прилегающего к внешнему слою, меньше теплопроводности слоя, прилегающего к внутреннему слою, при этом расстояние от верхней части ванны до свода корпуса составляет 1,1 - 1,2 м, а радиус дуги свода - не более 1,2 м для обеспечения возможности улучшения теплового баланса.

При этом средство для расплавления металлов выполнено в виде форсунки для подачи распыленного газообразного рабочего агента.

Внешний слой корпуса выполнен из красного кирпича, прилегающий к нему слой - засыпанной диатомовой крошки, внутренний слой - из муллитового кирпича, а прилегающий к нему слой - из шамотного кирпича. Устройство имеет несколько корпусов с ваннами аналогичной конструкции.

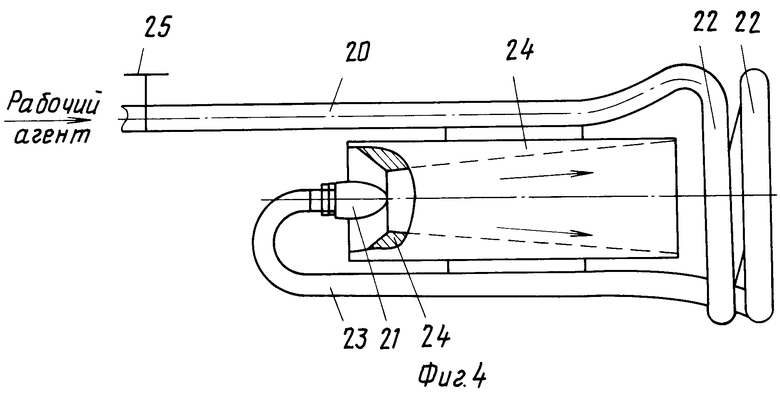

Форсунка содержит связанные между собой входную трубку для подачи рабочего агента и насадку, имеется также змеевик для создания давления в потоке за счет испарения рабочего агента, выходную трубку и сопло для формирования потока пламени, причем вход змеевика соединен с входной трубкой, выход - с входом выходной трубки, выход которой соединен с насадкой, а последняя соединена с соплом для формирования потока пламени, при этом входная трубка выполнена с возможностью нагрева рабочего агента.

В качестве рабочего агента используют солярку, керосин.

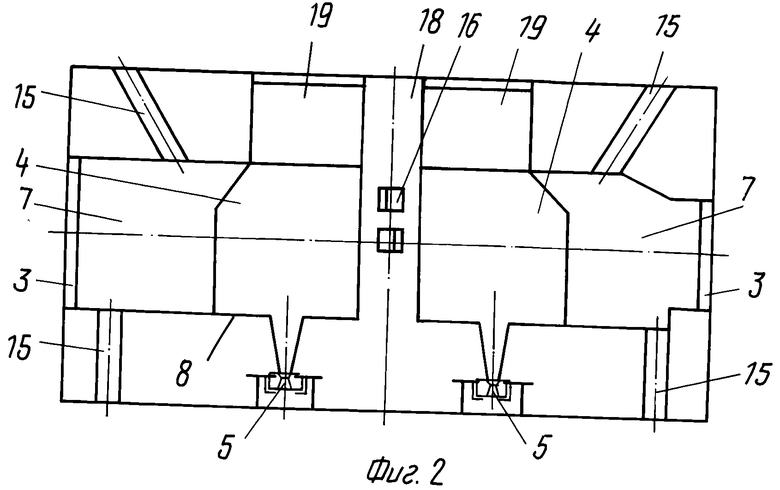

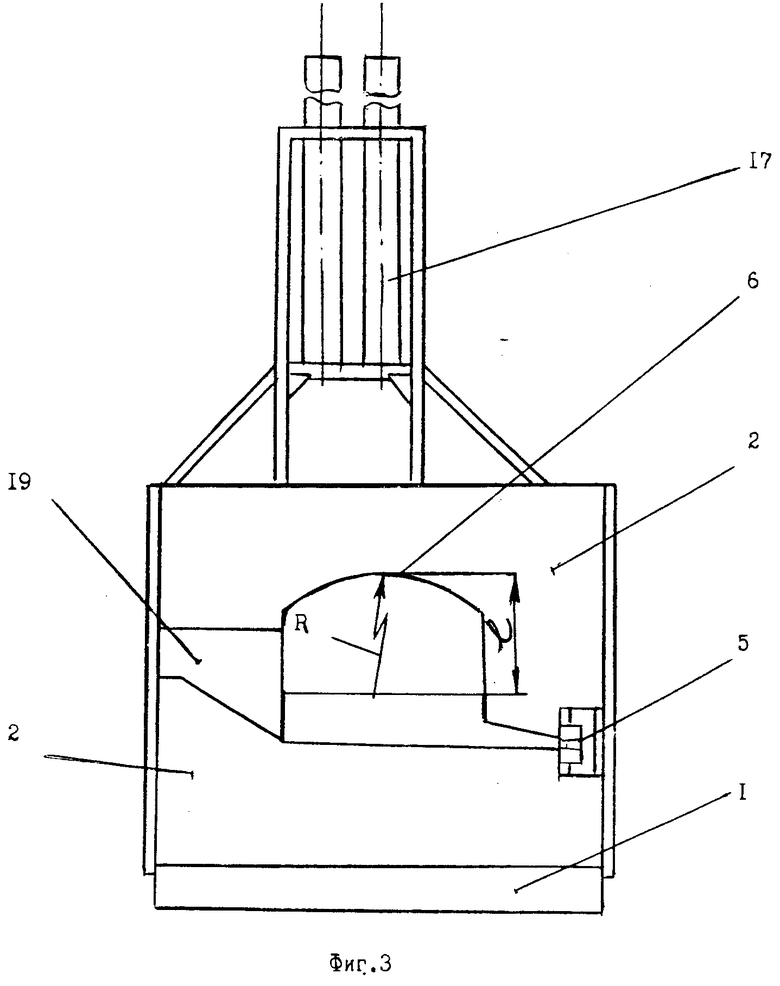

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - форсунка.

Устройство для расплавления металлов содержит установленные на основании 1 полый корпус 2, стенки которого выполнены многослойными, и имеющий загрузочную форкамеру 3 и ванну 4 со сливной леткой 5 для расплавленного металла, и средство для расплавления металлов. Свод 6 корпуса 2 над ванной 4 выполнен дугообразным для обеспечения возможности излучения тепла.

Устройство имеет расположенную в корпусе 2 между форкамерой 3 и ванной 4 наклонную в сторону последней площадку 7 для размещения неочищенного скрапа и его расплавления. Дно 8 ванны 4 расположено ниже наклонной площадки 7. Стенки корпуса 2 загрузочной форкамеры 3 в месте размещения площадки 7 и вокруг ванны 4 содержат не менее четырех слоев 9 - 12 для обеспечения возможности аккумуляции тепла во внутреннем слое.

Теплопроводность внешнего слоя 9 корпуса 2 меньше теплопроводности внутреннего слоя 12, а теплопроводность слоя 10, прилегающего к 9 слою, меньше теплопроводности слоя 11, прилегающего к слою 12, при этом расстояние l от верхней части ванны 4 до свода 6 корпуса 2 составляет 1,1 - 1,2 м, а радиус R дуги свода 6 - не более 1,2 м, что обеспечивает возможность улучшения теплового баланса.

Средство для расплавления металлов выполнено в виде форсунки для подачи газообразного рабочего агента.

Внешний 9 слой корпуса 2 выполнен из красного кирпича, прилегающий к нему слой 10 - засыпанной диатомовой крошки, внутренний 12 слой - из муллитового кирпича, а прилегающий к нему слой 11 - из шамотного кирпича.

Устройство имеет несколько корпусов 13 с ваннами 14 аналогичной названной конструкции, канал 15 для размещения средства для расплавления металлов, канал 16 для поступления газов, трубу 17 для выхода газов, перегородку 18, форкамеру 19 для удаления шлака с поверхности расплава и чистки корпуса.

Форсунка содержит связанные между собой входную трубу 20 для подачи рабочего агента и насадку 21, змеевик 22 для создания давления в потоке за счет испарения рабочего агента, выходную трубку 23 и сопло 24 для формирования потока пламени, причем вход змеевика 22 соединен с трубкой 20, выход - с входом трубки 23, выход которой соединен с насадкой 21, а последняя соединена с соплом 24 для формирования потока пламени, при этом входная трубка 20 выполнена с возможностью нагрева рабочего агента. В качестве рабочего агента используют солярку (керосин), для дозировки подачи которой служит вентиль 25. Расход солярки не должен превышать 18 - 25 л на переплавку 1 т алюминия. Должно обеспечиваться 100% -ное сжигание солярки в атмосфере печи. Кислород воздуха в атмосфере печи должен полностью идти на сжигание топлива и не участвовать в окислении расплава, тем самым снижая угары.

Функционирует предлагаемое устройство следующим образом.

Перед работой осуществляется сушка и обжиг корпуса посредством разведения внутри него костра. На наклонную площадку 7 загружается скрап. Факелом от форсунки он прогревается, сушится от влаги, при этом выгорают горючие инородные включения (дерево, изоляция кабелей и проводов, масла и т. д. ), и нагревается до температуры плавления.

При расплавлении расплав стекает по наклонной площадке 7 в ванну 4. Твердые инородные включения (шпильки, гайки, бронированная лента кабелей, кольца поршней и т. д. ), не растворяясь в расплаве, остаются на площадке 7 и удаляются через загрузочную форкамеру 3 скребками в мульду. Затем производится следующая загрузка скрапа. В устройстве можно перерабатывать кодовые "козлы", отходы электролизного производства с получением алюминия и рафинированного оборота электролита.

Разработаны конструкции устройств от 1 до 7 т. Возможны варианты и большей емкости, но с увеличением емкости увеличивается расход топлива, так как увеличивается количество загрузок (разгерметизация устройства) и требуется дополнительное тепло для поддержания температуры расплава. Расчеты и практика показывают, что внешний слой 9 устройства имеет температуру от 19 до 35оС при норме ≅ 60оС. Это говорит о том, что устройство работает по типу термоса, аккумулируя тепло.

Предусмотрено также и защитное покрытие площадки 7 и ванны 4 составом, обеспечивающим несмачиваемость поверхности расплавом. Конструкция устройства позволяет производить переплавку небрикетированных опилок и стружки с высоким (до 97 - 98% ) металлургическим выходом.

Ввиду того, что скрап может поступать в виде чистого алюминия, головок блоков, поршней, обрывков кабеля, бытового лома и т. д. , то его предварительно рассортировывают по маркам и ассортименту и загружается соответственно сортности в ту или иную печь.

Можно в качестве рабочего агента использовать электроэнергию и мазут. Однако, в первом случае в атмосфере устройства остается кислород воздуха, который вступает в реакцию окисления расплава, увеличивая безвозвратные потери (угары), а во втором случае необходимо распыление, для чего необходимо избыточное давление воздуха, с которым в атмосферу устройства поступает кислород и водород. Мазутные устройства взрывоопасны.

Наличие четырех слоев стенки необходимо для аккумуляции тепла во внутреннем слое 12, а различная теплопроводность слоев - для уменьшения излучения поверхностью устройства.

Данная конструкция обеспечивает хорошую теплоизоляцию, долговечность. Внешний слой стенки устройства в режиме работы имеет температуру атмосферы помещения.

В данной конструкции устройства предусмотрены все типы теплопередач: теплопроводность, конвекция и излучение, последняя составляет 97% . Каналы 15 необходимы для форсунок, служащих для поддержания температуры расплава и прогерва летки, а форсунки, расположенные в поперечном направлении, - для расплавления скрапа на площадке 7.

Форсунка помогает также отбирать кислород в печи для своего сгорания, в результате уменьшается угар (Al2O3), т. е. ее толщина (пленки) меньше.

Солярка подается во входную трубку 20, а поскольку последняя вместе со всей форсункой находится в канале 15 устройства, то происходит разогрев солярки (рабочего агента), в змеевике 22 происходит испарение солярки (за счет разогрева устройства), т. е. при этом змеевик 22 выполняет роль ресивера для создания давления. Испаренная солярка подается в выходную трубку 23, а затем и в насадку 21. Сопло 24 служит для формирования пламени и его направления на скрап. Уменьшение угара способствует также и снижению безвозвратных потерь, т. е. увеличивается металлургический выход и КПД. Образовавшийся шлак с поверхности расплава, а также чистка корпуса осуществляются через форкамеру 19.

Изобретение повышает эффективность устройства для расплавления металлов. (56) Кривандин В. А. Теория, конструкция и расчет металлургических печей. М. : Металлургия, 1986, т. 2.

Авторское свидетельство СССР N 1006501, кл. C 21 C 5/48, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1993 |

|

RU2047663C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361162C2 |

| ШАХТНО-ВАННАЯ ПЕЧЬ ДЛЯ ПЛАВКИ ЦВЕТНЫХ СПЛАВОВ | 1996 |

|

RU2106587C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕПЛАВКИ АЛЮМИНИЕВОГО СКРАПА | 2003 |

|

RU2235141C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361161C2 |

| ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ ВТОРИЧНОГО АЛЮМИНИЕВОГО СЫРЬЯ | 1992 |

|

RU2016361C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2360983C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2132394C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2021 |

|

RU2761833C1 |

Изобретение относится к устройству для расплавления металлов и фурме для подачи газообразных реагентов. Сущность изобретения заключается в том, что устройство имеет расположенную в корпусе между форкамерой и ванной наклонную площадку для размещения неочищенного скрапа и его расплавления, дно ванны расположено ниже наклонной площадки, а продувная трубка фурмы выполнена в виде спирали, витки которой размещены перед срезом сопла фурмы. 4 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-03-15—Публикация

1992-04-01—Подача