Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов, в частности для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известно устройство вращающейся металлургической плавильной печи для переплавки металла (патент РФ №2009423 С1) являющаяся аналогом изобретения.

Также как и предлагаемое изобретение, аналог содержит цилиндрический корпус, загрузочное отверстие, горелку, летку для выпуска расплава металла и летку для слива шлака.

Недостатками этой печи являются:

1. Сложность загрузки, которая вызвана необходимостью использования специального разливочного крана и сложность осуществления процесса разлива металла из печи на разливочную машину, который требует наличия промежуточного разливочного ковша.

2. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние при плавке в печи на внешнюю среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Известно также устройство вращающейся металлургической плавильной печи для переработки отходов цветных металлов (патент РФ №2058623), являющийся аналогом предлагаемой.

Описанная в патенте печь содержит, как и предлагаемая, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла. Недостатками этой печи являются:

1. Расположение летки для выпуска расплава металла и летки для слива шлака с торца печи усложняют процесс подачи металла на разливочную машину, так как при этом необходимо наличие промежуточного разливочного ковша.

2. Расположение загрузочного отверстия на цилиндрической части печи усложняет ее конструкцию, так как необходимо предусмотреть специальное уплотнительное устройство в крышке загрузочного отверстия, потому что печь вращается.

3. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду при плавке.

4. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Наиболее близким аналогом (прототипом) по отношению к заявляемой плавильной печи является вращающаяся плавильная печь для переработки отходов цветных металлов (патент РФ №2171437), содержащая, как и заявляемая печь, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла. Прототип заявляемой печи имеет следующие недостатки:

1. Печь не имеет быстросменного леточного кирпича, который позволяет производить быстрый ремонт в случае его износа.

2. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Задачей изобретения является создание вращающейся высокопроизводительной газовой плавильной печи для переработки отходов цветных металлов, имеющей систему пылегазоочистки, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить угар и потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Технический результат - разработанная печь является вращающейся высокопроизводительной газовой плавильной печью для переработки отходов цветных металлов, имеющей систему пылегазоочистки, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить угар и потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Указанный технический результат достигается за счет того, что во вращающуюся плавильную печь для переработки отходов цветных металлов (далее печь), содержащую цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла и газоход, согласно предлагаемому изобретению, введен сварной полуцилиндрический стальной корпус, выполненный с приваренными стальными ребрами жесткости, имеющий две стальные торцевые стенки, выложенный внутри шамотным кирпичем, причем в корпусе выложены накопительная ванна и две наклонные площадки из корундовых блоков КС-90, уложенных на теплоизоляционный стекловолокнистый муллитокремнеземистый картон и легковесный шамотный кирпич ШЛ-0,4. Легковесный шамотный кирпич ШЛ-04, теплоизоляционный стекловолокнистый муллитокремнеземистый картон под подиной и под двумя наклонными площадками позволяют снизить потери тепла, сохранять температуру металла в ванне и двух наклонных площадках. Срок службы печи увеличивается из-за использования корундовых блоков КС-90, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 7,5-8 лет).

При этом на сварном полуцилиндрическим стальным корпусом закреплен с помощью четырех скрепляющих устройств съемный стальной футерованный свод, расположенный над подиной и двумя наклонными площадками печи, причем в своде выполнен газоход и два отверстия для установки в них горелок. Съемный свод позволяет производить его футеровку не в печи, в стесненных условиях, а на стенде или полу цеха, т.е. т.е. условия процесса футеровки съемного свода улучшаются, более того ускоряется сам процесс футеровки.

Кроме того, печь имеет сбоку инжекционную 21 смесительную горелку среднего давления, направленную под углом 40° градусов на подину и две инжекционные 21 смесительные горелки среднего давления установленные в своде и, направленные каждая под углом 70° градусов на наклонную площадку и подину. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать загрязненную шихту и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов трех 21 смесительных горелок, при этом суммарная тепловая мощность горелок составляет 8400 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки, причем, как показала практика, при форсированном режиме плавки уменьшается угар металла.

Более того, предлагаемая газовая 21 смесительная нжекционная горелка имеет пять центральных смесителей с насадками, которые имеют факел при горении 3,0 метра, а шестнадцать периферийных смесителей без насадок позволяют получить факел при горении 1,6 метра, причем горелка содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой и кожух, приваренный к газораспределительной камере и предназначенный для набивки огнеупорной набивной массой. При этом смесители, насадки к смесителям и стабилизирующий пламя туннель горелок изготавливают литьем по выплавляемым моделям из жаростойкого чугуна марки Х28НД3Ю2 (Cr=25-30%, С=2,2-3,0%, Ni=0,5-0,8%, Al=1,0-2,0%, Cu=2,5-3,5%), который позволяет увеличить срок службы горелки и, естественно, печи.

Следует отметить, что каждый периферийный смеситель является отливкой и представляет собой трубу с наружным диаметром 64×10 мм длиной 390 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом пять центральных смесителей представляют собой трубу с наружным диаметром 64×10 мм длиной 280 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем в каждом смесителе имеется насадка длиной 110 мм с наружным ∅70 мм, на внутренней поверхности которой имеются 12 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 4 мм, угол «заострения» составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм.

При этом огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

При этом печь имеет сбоку летку для выпуска расплавленного металла, выполненную в быстросменном леточном кирпиче, леточный кирпич имеет в торце «заходную часть», выполнен с габаритами 230×350×260 мм из муллитокорундового плотного блока, имеет за «заходной частью» по периметру выборку для фиксации леточного кирпича в стальном захвате с дополнительным креплением места стыка огнеупорной клеевой мастикой, при этом захват состоит из двух симметричных свариваемых половинок, в передней части его имеется отбортовка, в которой выполнены четыре паза, необходимых для фиксации захвата с зафиксированным в нем леточным кирпичом на четырех шпильках, приваренных к корпусу печи и совпадающих с пазами захвата, далее в передней внутренней части захвата приварены четыре ручки для установки захвата с зафиксированным в нем леточным кирпичом в нишу печи, таким образом, чтобы обеспечить плотное прилегание стенок «заходной части» леточного кирпича и «заходной части» ниши печи, причем, крепление захвата с зафиксированным в нем леточным кирпичом в нише печи с целью удерживания леточного кирпича от давления расплавленного металла, осуществляется навинчиванием четырех гаек на четыре шпильки, находящихся на корпусе печи, причем к поперечине леточного кирпича приварен короткий стальной футерованный желоб.

Более того, стальной корпус, имеет между ним и каждой торцевой стеной, а также полуцилиндрической поверхностью корпуса теплоизоляцию, состоящую из двойного теплоизоляционного стекловолокнистого муллитокремнеземистого картона, такой же двойной теплоизоляционный стекловолокнистый муллитокремнеземистый картон и теплоизоляционные маты находится сверху свода. Это дополнительно уменьшает теплопотери из печи.

Далее, печь имеет гидравлический привод подъема и опускания каждой рабочей заслонки печи, состоящий: из двух силовых цилиндров, масляного насоса, двух тяг, поперечины, двух подвесок и литой чугунной заслонки с двойным теплоизоляционным стекловолокнистым муллитокремнеземистым картоном, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ 0,4. Рабочие заслонки печи отлиты из жаростойкого чугуна марки Х28НД3Ю2 и отличаются большим сроком службы.

Существенно отметить, что печь снабжена механизмом поворота корпуса смонтированным на стальном основании и состоящим: из электродвигателя муфты, червячного редуктора, пары зубчатых колес, стального вала с муфтой, вращающегося в опорах с опорными подшипниками качения, червяка, насаженного неподвижно на вал и входящего в зацеплении с зубчатым сектором, приваренным к стальному корпусу печи, при этом корпус печи имеет два приваренных к нему бандажа, которые опираются на четыре ролика. Наконец, отражательная печь снабжена системой пылегазоочистки для достижения экологически чистого процесса, причем, система пылегазоочистки состоит из камеры смешения, дымососа, двух идентичных блока пылегазоочистки объединенные в одну целую конструкцию, в блоках размещены две поворотные решетки и двадцать рукавных фильтров, кроме того конструкция двух идентичных блоков пылегазоочистки имеет обслуживающую площадку для профилактических работ на воздуходувках и блоках, обслуживающую площадку для загрузки адсорбента в блоки пылегазоочистки и общую лестницу при этом блоки пылегазоочистки. имеет следующую характеристику: производительность по очищаемому газу 28 800 м3/час; толщина слоя адсорбента 0,3-0,35 м; степень очистки по фтористому водороду 72%; степень очистки по окиси меди 87%; степень очистки по окиси углерода 90 %; степень очистки по окиси азота 80%; степень очистки по окиси алюминия 78%; степень очистки по пыли 78%; температура очищаемого газа от 20 до 120°С.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Предложенная конструкция позволяет вести в печи переплавку несортированного от инородных включений лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, причем, чистить подину и наклонную площадку можно с помощью погрузчика, оснащенного скребком.

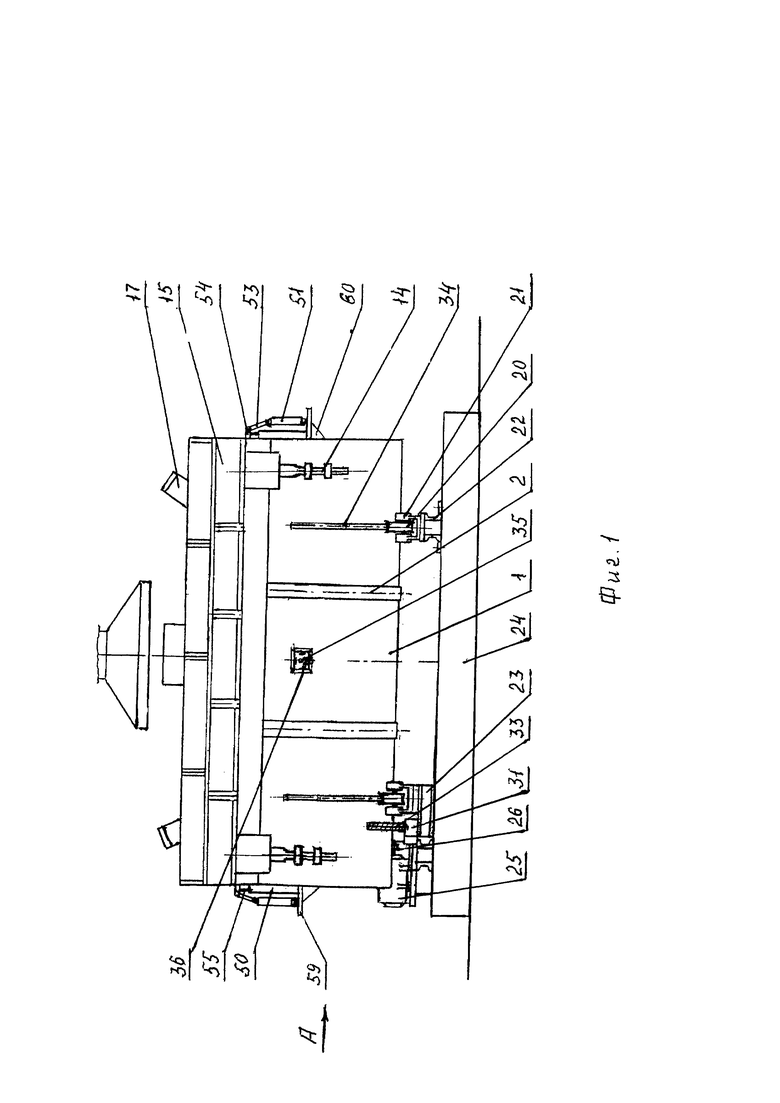

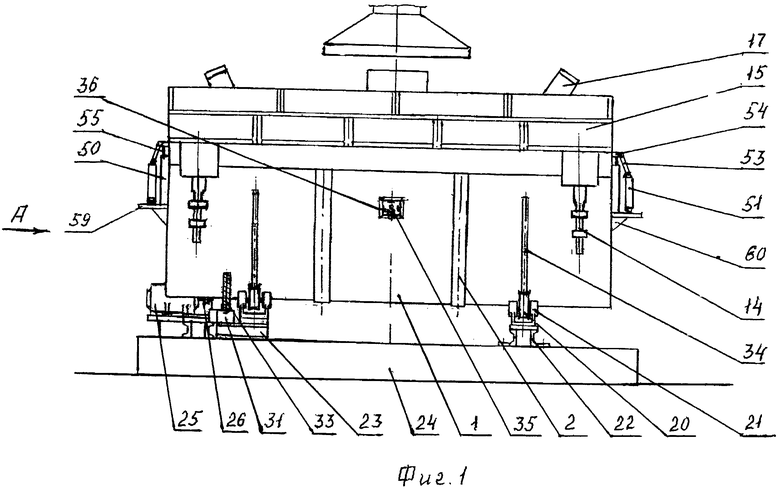

На фиг. 1. Фронтальный вид печи.

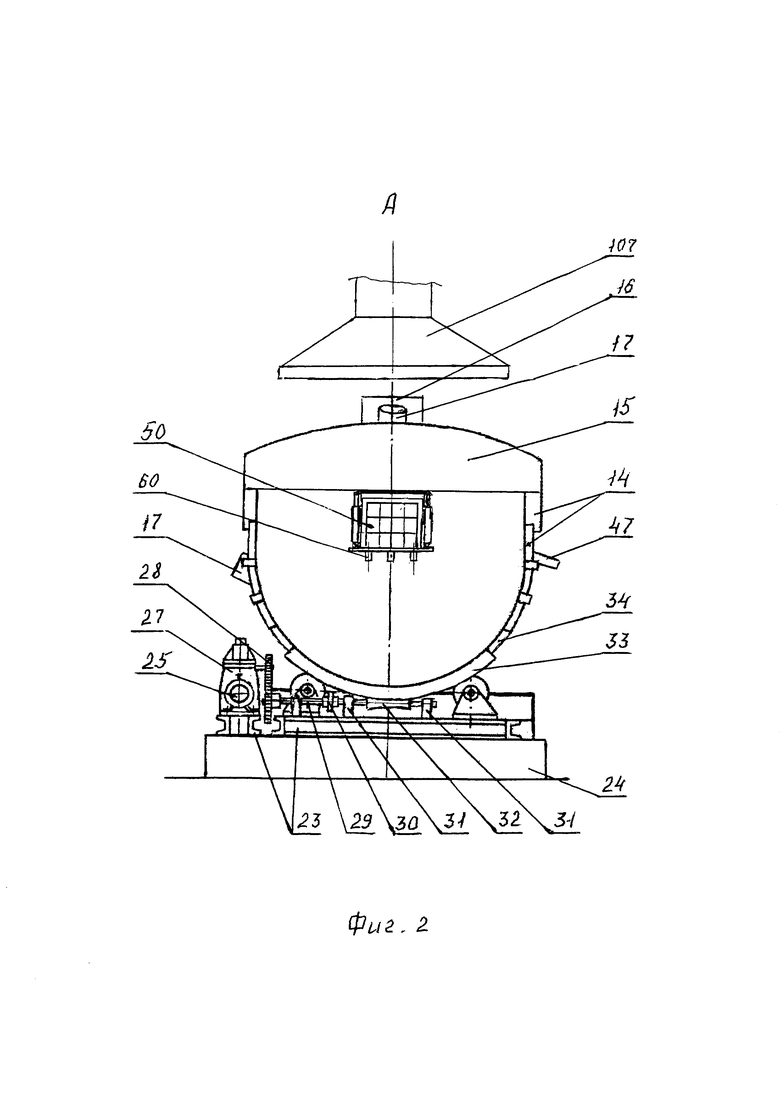

На фиг. 2. Вид А печи.

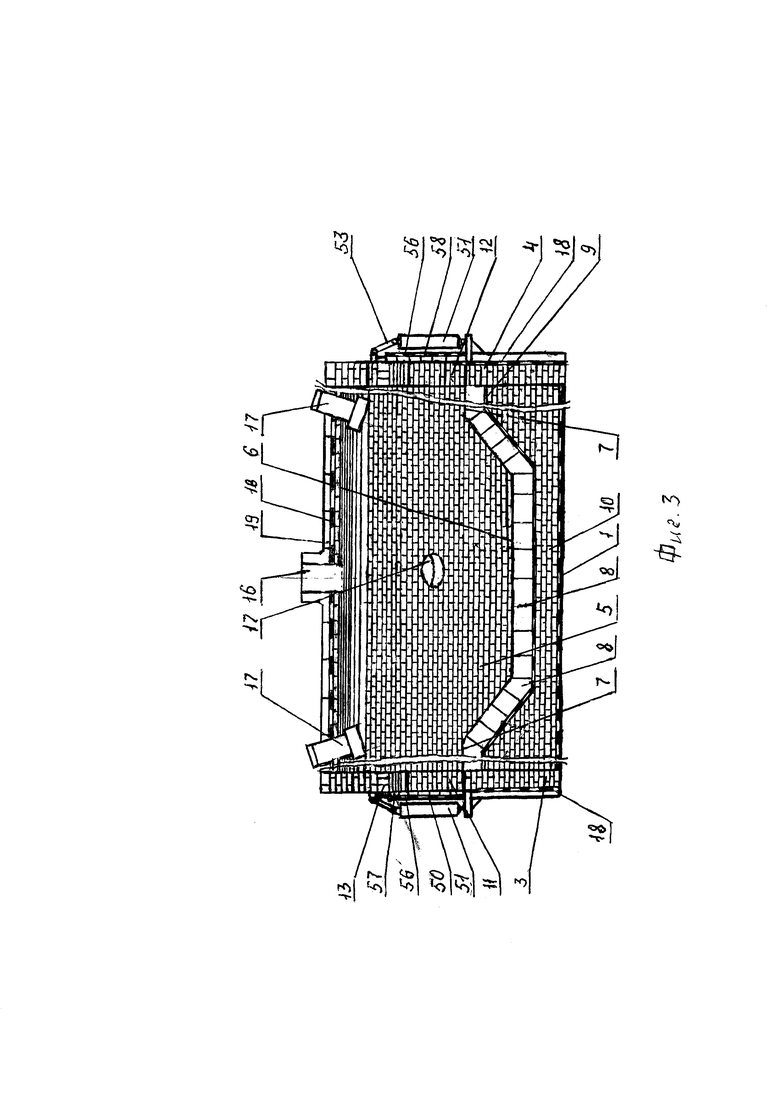

На фиг. 3. Продольный разрез футеровки печи.

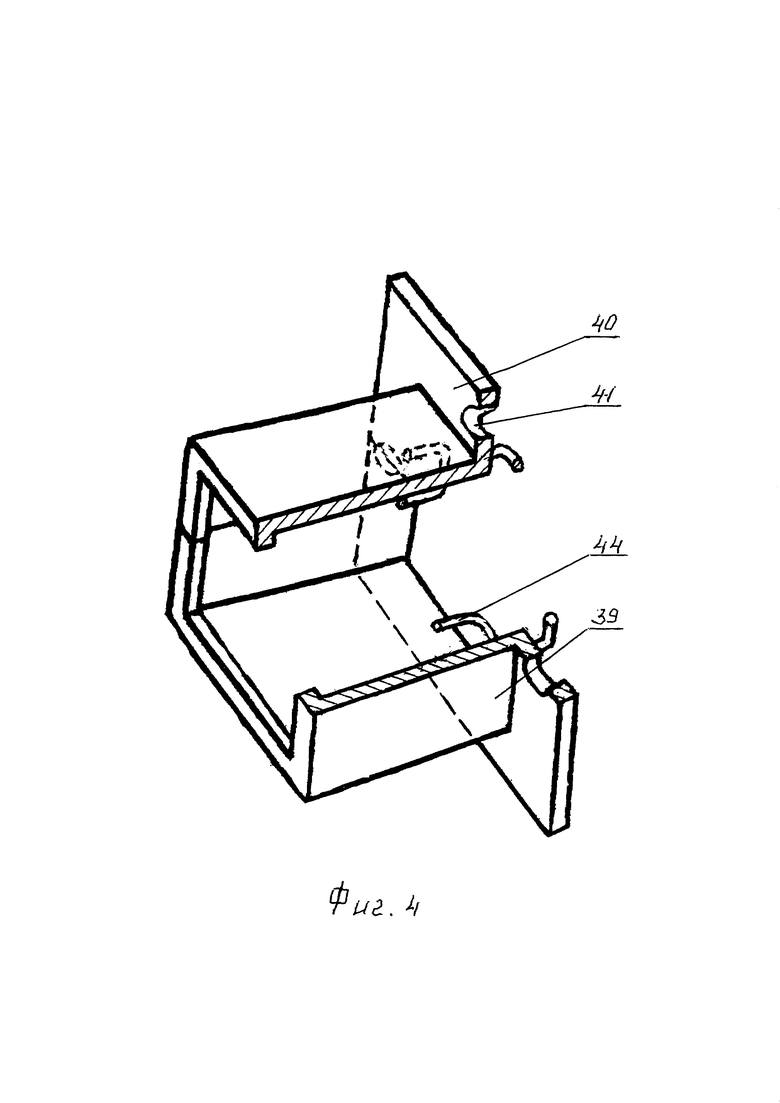

На фиг. 4. Аксонометрическая проекция захвата леточного кирпича.

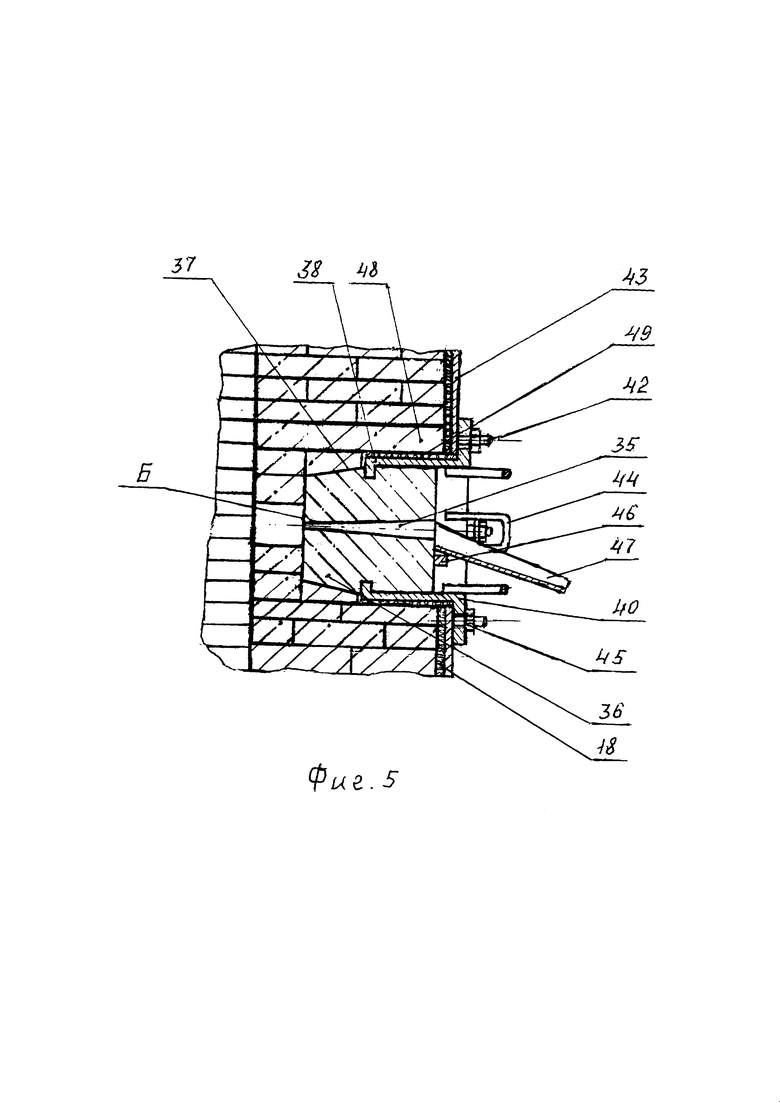

На фиг. 5. Установка леточного кирпича в печи.

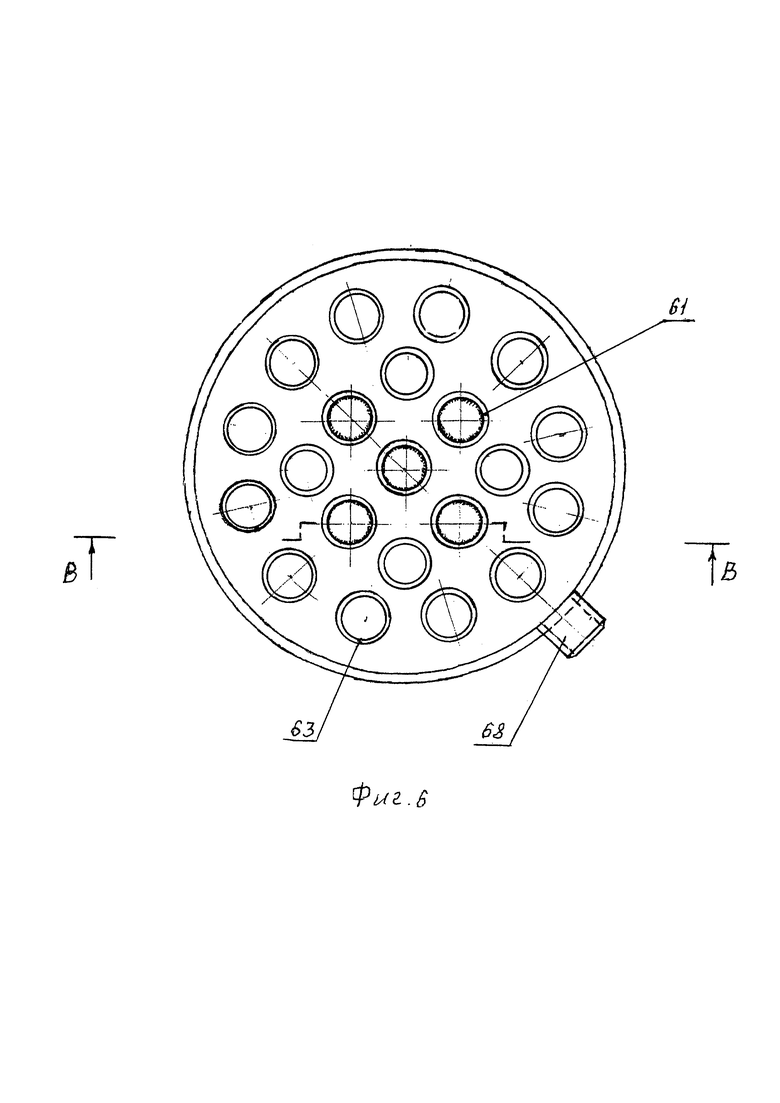

На фиг. 6. 21 смесительная инжекционная горелка.

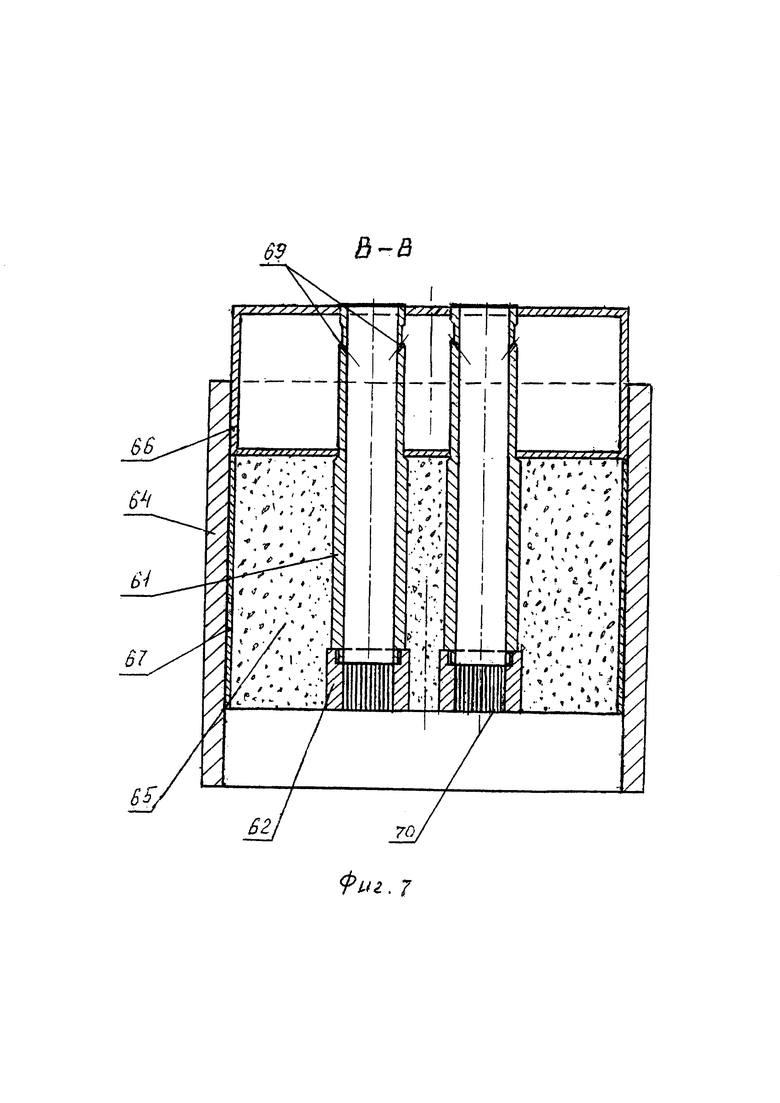

На фиг. 7. Разрез В-В 21 смесительной инжекционной горелки.

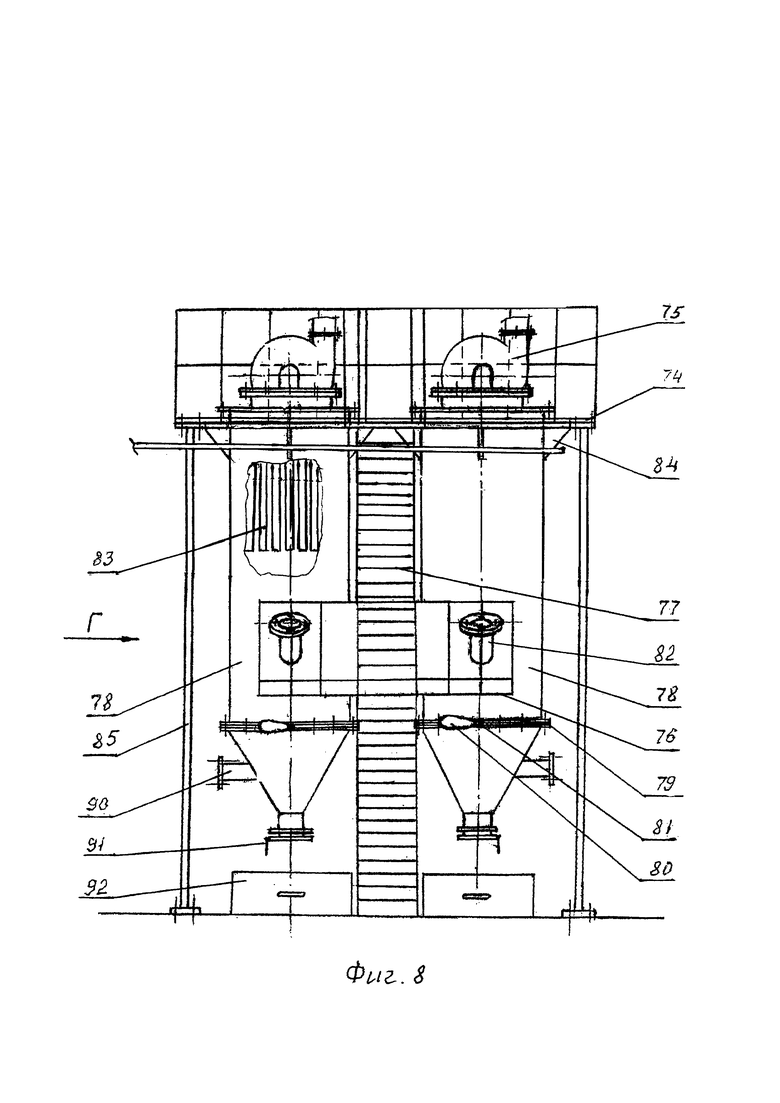

На фиг. 8. Фронтальный вид пылегазоочистного блока.

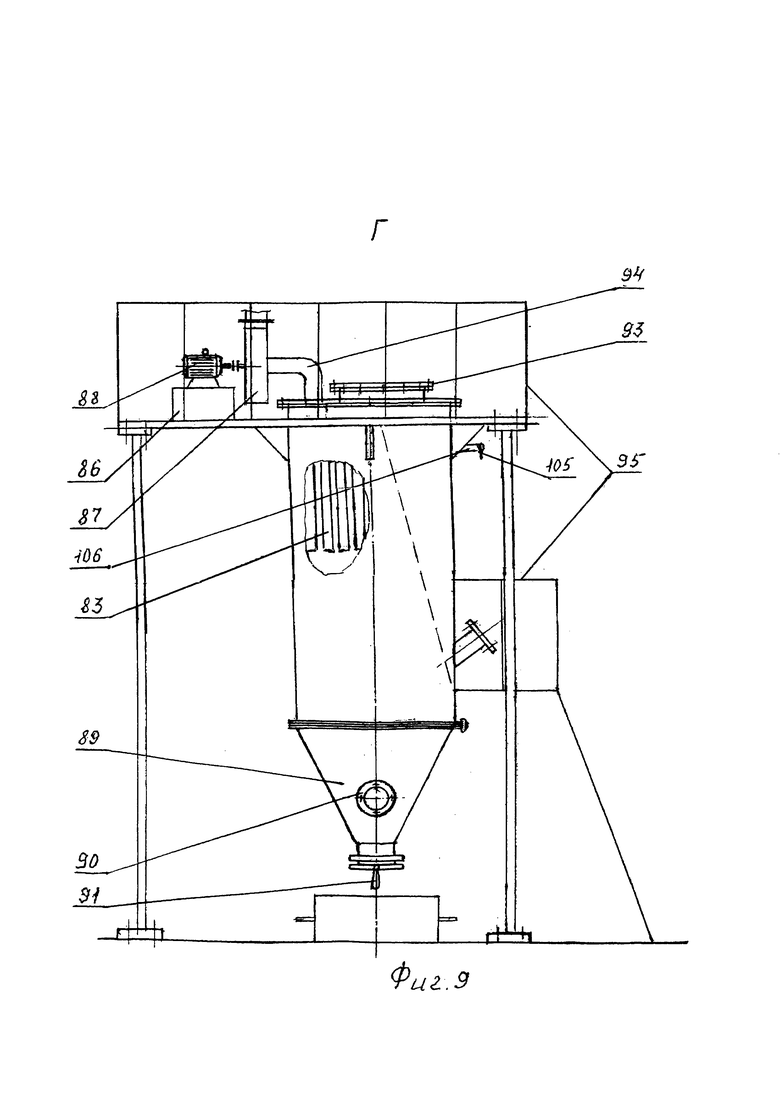

На фиг. 9. Вид Г пылегазоочистного блока.

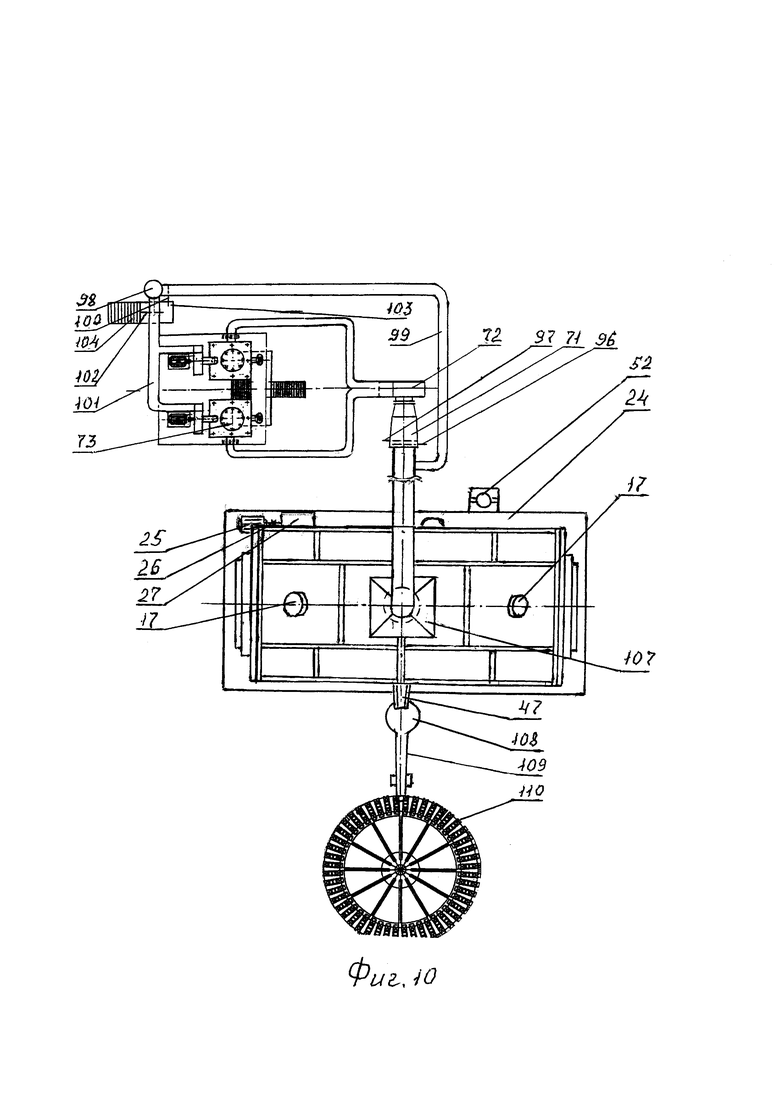

На фиг. 10. Вид печи в плане с разливочным оборудованием и системой пылегазоочистки.

Предлагаемая вращающаяся плавильная печь для переработки отходов цветных металлов в особенности алюминиевых ломов содержит: сварной полуцилиндрический стальной корпус 1, выполненный с приваренными стальными ребрами жесткости 2, имеющий переднюю 3 и заднюю 4 торцевые стенки, выложенный внутри шамотным кирпичем 5, причем в корпусе 1 выложены: подина 6 и две наклонные площадки 7, выполненные из корундовых блоков КС-90 поз. 8, уложенных на теплоизоляционный стекловолокнистый муллитокремнеземистый картон 9 и легковесный шамотный кирпич ШЛ-0,4 поз. 10 фиг. 1, 3. Легковесный шамотный кирпич ШЛ-04 поз. 10, теплоизоляционный стекловолокнистый муллитокремнеземистый картон 9 под подиной 6 и под наклонными площадками 7 позволяют снизить потери тепла, сохранять температуру металла в ванне и двух наклонных площадках 7. Срок службы печи увеличивается из-за использования корундовых блоков КС-90 поз. 8, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 7,5-8 лет).

Применением корундовых блоков КС-90, поз. 8, (больших - длина 1000 мм, ширина 400 мм, толщина 300 мм, малых - длина 500 мм, ширина 400 мм, толщина 300 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы агрегатов практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Швы между корундовыми блоками КС-90 заливаются жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подины 6 и наклонными площадками огнеупорной клеевой мастикой. Размер подины 3,2×2,0 метра. Размер каждой наклонной площадки 1,8×2,0 метра. Подовые блоки и стальной корпус 1 обложены прямым шамотным кирпичом марки ША - 1 изделие №5 и №12 ГОСТ 8691 - 73. В качестве связующего вещества применяется огнеупорный состав, состоящий из огнеупорной глины (23%), шамотного порошка (73%), жидкого стекла (3%) и фоскона (алюмохромофосфатная смесь, 1%). В передней 3 и задней 4 торцевых стенах выполнены: рабочее 11 и шлаковое 12 окна, которые имеют своды 13, выложенные по шаблонам из шамотного торцевого клина ША-1 №22 и №23. При этом на сварном полу цилиндрическим стальным корпусом 1 закреплен с помощью четырех скрепляющих устройств 14 съемный стальной футерованный свод 15, расположенный над подиной 6 и двумя наклонными площадками 7 печи, причем в своде 15 выполнен газоход 16 и два отверстия для установки в них горелок 17 фиг. 2. Съемный свод 15 позволяет производить его футеровку не в печи, в стесненных условиях, а на стенде или полу цеха, т.е. условия процесса футеровки съемного свода 15 улучшаются, более того ускоряется сам процесс футеровки.

Стальной корпус 1, имеет между ним и каждой торцевой стеной, а также полуцилиндрической поверхностью корпуса теплоизоляцию, состоящую из двойного теплоизоляционного стекловолокнистого муллитокремнеземистого картона 18, такой же двойной теплоизоляционный стекловолокнистый муллитокремнеземистый картон 18 и теплоизоляционные маты 19 находятся сверху съемного свода 15. Это дополнительно уменьшает теплопотери из печи.

Корпус 1 печи в горизонтальном положении свободно лежит на четырех направляющих роликах 20, которые закреплены в четырех литых кронштейнах 21, которые смонтированы на опорах 22 литых кронштейнов 21, крепящихся к раме 23 и стальному сварному постаменту 24 печи. Стальной сварной постамент 24 печи закреплен фундаментными болтами (не показано) на бетонном полу литейного цеха.

Печь снабжена механизмом поворота стального корпуса 1, смонтированным на раме 23 и стальном сварном постаменте 24, который состоит из электродвигателя 25, муфты 26, червячного редуктора 27, пары зубчатых колес 28, стального вала 29 с муфтой 30, вращающегося в опорах 31 с опорными подшипниками качения (не показано), червяка 32, насаженного неподвижно на стальной вал 29 и входящего в зацеплении с зубчатым сектором 33, приваренным к стальному корпусу 1 печи, при этом стальной корпус 1 печи имеет два приваренных к нему бандажа 34, которые опираются на четыре направляющих ролика 20. Стальной корпус печи может совершать поворот вокруг горизонтальной оси в обе стороны на угол 95 градусов. Печь имеет сбоку летку 35 для выпуска расплавленного металла, выполненную в быстросменном леточном кирпиче 36, леточный кирпич имеет в торце «заходную часть» 37, выполнен с габаритами 230×350×260 мм из муллитокорундового плотного блока, имеет за «заходной частью» по периметру выборку для фиксации леточного кирпича 36 в стальном захвате 38 с дополнительным креплением места стыка огнеупорной клеевой мастикой, при этом стальной захват 38 состоит из двух симметричных свариваемых половинок 39, в передней части его имеется отбортовка 40, в которой выполнены четыре паза 41, необходимых для фиксации захвата 38 с зафиксированным в нем леточным кирпичом 36 на четырех шпильках 42, приваренных к корпусу 43 печи и совпадающих с пазами захвата 38, далее в передней внутренней части захвата приварены четыре ручки 44 для установки захвата 38 с зафиксированным в нем леточным кирпичом 36 в нишу печи, таким образом, чтобы обеспечить плотное прилегание стенок «заходной части» 37 леточного кирпича 36 и «заходной части» ниши печи, причем, крепление захвата 38 с зафиксированным в нем леточным кирпичом 36 в нише печи с целью удерживания леточного кирпича от давления расплавленного металла, осуществляется навинчиванием четырех гаек 45 на четыре шпильки 42, находящихся на корпусе 43 печи фиг. 4, 5. К стальной поперечине 46 леточного кирпича 36 приварен короткий стальной футерованный желоб 47. Торцевая поверхность Б леточного кирпича 36 смазана слоем 2-3 мм огнеупорной клеевой мастикой следующего состава в % по весу: мертель шамотный МШ-39 ТУ 14-199-119-2000 40%, лигносульфанат технический ТУ 13-0281036-89 15%, порошок молотый глины ПГБ ТУ 1522-009-00190495-99 25%, фоскон (алюмохромофосфатная смесь) ТУ 2149-150-10964029-01 4%, вода 16%. За «заходной частью» 37, отступив 10 мм, по периметру выполнена выборка шириной 7 мм и глубиной 15 мм, а в центре просверлено коническое отверстие (летка) с размерами 24×36 мм. Леточный кирпич 36 перекрыт огнеупорной плитой 48. Между стальным захватом 38 и футеровкой печи набита огнеупорная вата 49. «Заходная часть» 37 леточного кирпича выполнена в виде усеченной пирамиды, кроме того, торец леточного кирпича 36 стыкуется с торцом ниши, поэтому при работе печи образуется плотный «замок» (ломаная линия в сечении), исключающий затекание металла в стык.

Далее, печь имеет гидравлический привод подъема и опускания рабочей заслонки 50 печи, состоящий: из двух силовых цилиндров 51, масляного насоса 52, двух тяг 53, поперечины 54, двух подвесок 55 и литой чугунной заслонки с двойным теплоизоляционным стекловолокнистым муллитокремнеземистым картоном 56, футерованной легковесным полуторным огнеупорным кирпичом 57 марки ШЛ 0,4 фиг. 1, 3, 10. Рабочая 50 и шлаковая 58 заслонки печи отлиты из жаростойкого чугуна марки Х28НД3Ю2 и отличаются большим сроком службы. Рабочая 50 и шлаковая 58 заслонки печи имеют совершенно одинаковую конструкцию и размеры и загружать шихту можно как в шлаковое 12 окно, так и в рабочее 11. Каждый силовой цилиндр 51 закреплен в подоконнике 59, который опирается на три укосины 60, приваренные к корпусу 1 печи.

Печь имеет сбоку инжекционную 21 смесительную горелку 17 среднего давления, направленную под углом 40° градусов на подину 6 печи и две инжекционные 21 смесительные горелки 17 среднего давления, установленные в своде 15 и, направленные каждая под углом 70° градусов на наклонную площадку 7 и подину 6. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов трех 21 смесительных горелок, при этом суммарная тепловая мощность горелок составляет 8400 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки, причем при форсированном режиме плавки уменьшается угар металла. Предлагаемая газовая 21 смесительная нжекционная горелка 17 имеет пять центральных 61 смесителей с насадками 62, которые имеют факел при горении 3,0 метра, а шестнадцать периферийных 63 смесителей без насадок позволяют получить факел при горении 1,6 метра, причем горелка 17 содержит литой стабилизирующий пламя туннель 64, огнеупорную набивную массу 65, смесители, объединенные общей сварной газораспределительной камерой 66 и кожух 67, приваренный к газораспределительной камере 66 и предназначенный для набивки огнеупорной набивной массой 65.

При этом смесители, насадки к смесителям и стабилизирующий пламя туннель горелок изготавливают литьем по выплавляемым моделям из жаростойкого чугуна марки Х28НД3Ю2 (Cr=25-30%, C=2,2-3,0%, Ni=0,5-0,8%, AI=1,0-2,0%, Cu=2,5-3,5%), который позволяет увеличить срок службы горелки и, естественно, печи. Подача газа в газораспределительную камеру 66 осуществляется через штуцер 68.

Следует отметить, что каждый периферийный 63 смеситель является отливкой и представляет собой трубу с наружным диаметром 64×10 мм длиной 390 мм, в которой по периферии просверлены четыре сопла 69 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом пять центральных 61 смесителей представляеют собой трубу с наружным диаметром 64×10 мм длиной 280 мм, в которой по периферии просверлены четыре сопла 69 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем в каждом смесителе 61 имеется насадка 62 длиной 110 мм с наружным 070 мм, на внутренней поверхности которой имеются 12 литых ребер 70, литые ребра 70 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 4 мм, угол «заострения» составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм.

При этом огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Горелка исследовалась в лаборатории ООО «Пензаплав» г. Пенза на исследовательском стенде. Номинальное рабочее давление у всех горелок 0,08 МПа.

Печь снабжена системой пылегазоочистки для достижения экологически чистого процесса, причем, система пылегазоочистки состоит из камеры смешения 71, дымососа 72, двух идентичных блока 73 пылегазоочистки объединенные в одну целую конструкцию фиг. 10. Очистка дымовых газов от пыли и вредных веществ происходит в блоке 73 пылегазоочистки, разработанным автором и изображенным на фиг. 8, 9, который имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Так как количество образующихся дымовых газов при плавке в печи большое, мною объединены как бы два идентичных блока 73 пылегазоочистки в одну целую конструкцию пылегазоочистки, которая имеет обслуживающую площадку 74 для профилактических работ на воздуходувках 75 и блоках 73 пылегазоочистки. Кроме того, два блока 73 пылегазоочистки имеют обслуживающую площадку 76 для загрузки адсорбента в блоки 73 пылегазоочистки и общую лестницу 77, по которой оператор поднимается на обслуживающие площадки 74 и 76. Каждый блок 73 пылегазоочистки представляет собой сборный стальной квадратный в сечении корпус 78, в нижней части которого имеется поворотная загрузочная решетка 79 с отверстиями для засыпки на нее адсорбента фиг. 8. Поворот решетки вокруг оси осуществляется с помощью рукоятки 80, закрепленной на оси 81. Выше поворотной загрузочной решетки расположен загрузочный патрубок 82. Внутри верхней части блока 73 пылегазоочистки размещены 10 рукавных фильтров 83, которые улавливают пылевидные частицы из дымовых газов. В верхней части двух блоков 73 пылегазоочистки закреплена на четырех кронштейнах 84 обслуживающая площадка 74, которая опирается на четыре опоры 85. На обслуживающей площадке 74 закреплена рама 86, на которой смонтирована воздуходувка 87 с электродвигателем 88 фиг. 9. Отработанный адсорбент и пыль собираются в нижней части 89 корпуса 78. Очищаемые газы подаются в каждый блок 73 пылегазоочистки через патрубоки 90. После работы двух идентичных блоков 73 пылегазоочистки в течении 5 суток, повернув ручку 80 загрузочной решетки 79 каждого блока 78 отработанный адсорбент (активированный уголь, селикагель, березовый уголь, известь «пушонка») высыпается в нижнюю часть 89 блока 73. Затем необходимо повернуть ручку 91 патрубка для выгрузки, при этом отработанный адсорбент и пыль с рукавных фильтров высыпается из нижней части 89 блока 73 в тару 92. Для обслуживания рукавных фильтров 83 имеется вверху блока 78 лаз, закрываемый крышкой 93. Очищенные дымовые газы подаются по трубе 94 в воздуходувку 87. В соответствии с требованиями т/б обслуживающие площадки 74 и 76 имеют ограждение 95. Блоки пылегазоочистки имеют производительность по очищаемому газу 28 800 м3/час; толщина слоя адсорбента 0,3-0,35 м; степень очистки по фтористому водороду 72%; степень очистки по окиси меди 87%; степень очистки по окиси углерода 90%; степень очистки по окиси азота 80%; степень очистки по окиси алюминия 78%; степень очистки по пыли 78%; температура очищаемого газа от 20 до 120°С.

Перед дымососом 72 установлена камера смешения 71, в которой шибер 96 предназначен для регулирования подачи дымовых газов в блоки 73 пылегазоочистки, а шибер 97 для процесса смешивания дымовых газов с воздухом цеха фиг. 10. Для нагнетания дымовых газов в блоки пылегазоочистки служит дымосос ДН-10 поз. 72, перед входом в дымовую трубу 98 на трубе 99 установлен шибер 100, а на металлическом коробе 101 шибер 102. Для обслуживания шиберов 100 и 102 предусмотрена обслуживающая площадка 103 с лестницей 104. Печь может работать на искусственной и естественной тяге.

Печь работает на искусственной тяге следующим образом. Плавильщик металла и сплавов поднимается по лестнице 104 на обслуживающую площадку 103 закрывает шибер 100, а затем открывает шиберы 96 и 97 на камере смешения 71, включает дымосос 72, два пылегазоочистных блока 73, при этом тяга в печи должна составлять 5-20 даПа. Подается газ, включаются горелки 17 и прокаливается печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После прокалки открывается кран 105 на трубе 106, по которой подается сжатый воздух от заводской компрессорной станции, включается гидравлический привод подъема заслонки 50 рабочего окна 11 и заслонки 58 шлакового окна 12 и в прокаленную печь на наклонные площадки 7 загружается погрузчиком алюминиевый лом. Пламя трех газовых инжекционных горелок 17 нагревает лом до температуры плавления. Металл плавится и стекает по наклонным площадкам 7 на под 6 печи. По мере накопления расплавленного металла на подине 6 печи, загружают и проплавляют несколько раз неразделанный алюминиевый лом. Раскаленные дымовые газы поднимаются к своду 15, входят в газоход 16, зонд 107, поступают в камеру смешения 71, где разбавляются воздухом цеха и, далее, дымососом 72 нагнетаются в два пылегазоочистных блока 73, в которых происходит очистка дымовых газов от вредных веществ. Принцип работы каждого пылегазоочистного блока 73 заключается в следующем: дымовые газы проходят слой адсорбента на загрузочных решетках 79, при этом образуется «кипящий слой», в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются известью «пушонкой», активированным углем, селикагелем, березовым углем. Очистка дымовых газов от пыли происходит в двадцати рукавных фильтрах 83. Далее очищенные дымовые газы воздуходувками 75 нагнетаются в трубу 101, из которой попадают в дымовую трубу 98 и удаляются в атмосферу. В процессе плавки лом расплавляется, а на наклонных площадках 7 остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы не попадают в расплавленный металл, так как в конце плавки их удаляют с наклонных площадок 7 скребком, закрепленным на погрузчике. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщик металла открывает летку 35, включает механизм наклона печи при этом жидкий металл по короткому футерованному желобу 47 попадает в чашу 108 и, далее по желобу 109 течет и попадает в изложницы разливочного конвейера 110. После разливки из печи жидкого металла, плавильщик металла и сплавов открывает заслонку шлакового и рабочего окон и чистит подину 4 от шлака и случайно попавших на нее переделок. Через каждые 5 дней происходит замена отработанного адсорбента на новый.

При работе печи на естественной тяге плавильщик металла и сплавов поднимается по лестнице 104 на обслуживающую площадку 103 открывает шибер 100, а затем закрывает шиберы 96 и 97 на камере смешения 71.

Операции при работе печи на естественной тяге выполняются такие же, как и при работе печи на искусственной тяге, но не выполняются операции: загрузки адсорбента, подача электроэнергии в воздуходувки 75 двух блоков пылегазоочистки, включение подачи сжатого воздуха в два блока пыле газоочистки 73, включение дымососа 72. Итак, разработанная печь является вращающейся высокопроизводительной газовой плавильной печи для переработки отходов цветных металлов, имеющей систему пылегазоочистки, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить угар и потери тепла в окружающую среду, а также увеличить срок ее эксплуатации. Предложенная конструкция позволяет вести в печи переплавку несортированного от инородных включений лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, причем, чистить подину и наклонные площадки можно с помощью погрузчика.

Изобретение относится к вращающейся плавильной печи для переработки отходов цветных металлов, в частности алюминиевых ломов. Печь содержит полуцилиндрический стальной корпус, который выполнен с приваренными стальными ребрами жесткости, имеет две стальные торцевые стенки, выложен внутри легковесным кирпичем, при этом накопительная ванна и две наклонные площадки выполнены из корундовых блоков КС-90, уложенных на теплоизоляционный стекловолокнистый муллитокремнеземистый картон и легковесный шамотный кирпич ШЛ-0,4. На сварном полуцилиндрическом стальном корпусе закреплен с помощью четырех скрепляющих устройств съемный стальной футерованный свод, расположенный над подиной и двумя наклонными площадками, в своде выполнен газоход и два отверстия для установки в них горелок, при этом печь имеет сбоку инжекционную 21-смесительную горелку среднего давления, направленную под углом 40° градусов на подину, и две инжекционные 21-смесительные горелки среднего давления, установленные в своде и направленные каждая под углом 70° градусов на наклонную площадку и подину печи. Печь имеет рабочее и шлаковое окна, оснащенные гидравлическими приводами подъема и опускания заслонки, при этом летка для выпуска расплавленного металла располагается сбоку печи, выполнена в быстросменном леточном кирпиче, печь снабжена механизмом поворота корпуса, смонтированным на раме и стальном сварном постаменте и состоящим из электродвигателя муфты, червячного редуктора, пары зубчатых колес, стального вала с муфтой, вращающегося в опорах с опорными подшипниками качения, червяка, насаженного неподвижно на вал и входящего в зацепление с зубчатым сектором, приваренным к стальному корпусу печи, при этом корпус печи имеет два приваренных к нему бандажа, которые опираются на четыре ролика. Печь снабжена системой пылегазоочистки, состоящей из камеры смешения, дымососа, двух идентичных блоков пылегазоочистки, объединенных в одну целую конструкцию, в блоках размещены две поворотные решетки и двадцать рукавных фильтров. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара. 6 з.п. ф-лы, 10 ил.

1. Вращающаяся плавильная печь для переработки отходов цветных металлов, содержащая цилиндрический корпус, горелочное устройство, загрузочное окно, летку для слива расплава металла и газоход, отличающаяся тем, что сварной полуцилиндрический стальной корпус выполнен с приваренными стальными ребрами жесткости, имеет две стальные торцевые стенки, выложен внутри легковесным кирпичом, при этом накопительная ванна и две наклонные площадки выполнены из корундовых блоков КС-90, уложенных на теплоизоляционный стекловолокнистый муллитокремнеземистый картон и легковесный шамотный кирпич ШЛ-0,4, при этом на сварном полуцилиндрическом стальном корпусе закреплен с помощью четырех скрепляющих устройств съемный стальной футерованный свод, расположенный над подиной и двумя наклонными площадками, в своде выполнен газоход и два отверстия для установки в них горелок, при этом печь имеет сбоку инжекционную двадцатиодносмесительную горелку среднего давления, направленную под углом 40° на подину, и две инжекционные двадцатиодносмесительные горелки среднего давления, установленные в своде и направленные каждая под углом 70° градусов на наклонную площадку и подину, печь имеет рабочее и шлаковое окна, оснащенные гидравлическими приводами подъема и опускания заслонки, при этом летка для выпуска расплавленного металла располагается сбоку печи, выполнена в сменном леточном кирпиче, печь снабжена механизмом поворота корпуса, смонтированным на раме и стальном сварном постаменте печи и состоящим из электродвигателя муфты, червячного редуктора, пары зубчатых колес, стального вала с муфтой, вращающегося в опорах с опорными подшипниками качения, червяка, насаженного неподвижно на вал и входящего в зацепление с зубчатым сектором, приваренным к стальному корпусу печи, при этом корпус печи имеет два приваренных к нему бандажа, которые опираются на четыре ролика, далее печь снабжена системой пылегазоочистки, состоящей из камеры смешения, дымососа, двух идентичных блоков пылегазоочистки, объединенных в одну целую конструкцию, в блоках размещены две поворотные решетки и двадцать рукавных фильтров, кроме того, конструкция двух идентичных блоков пылегазоочистки имеет обслуживающую площадку.

2. Печь по п. 1, отличающаяся тем, что имеет гидравлический привод подъема и опускания рабочей и шлаковой заслонок печи, состоящий из двух силовых цилиндров, масляного насоса, двух тяг, поперечины, двух подвесок и литой чугунной заслонки с двойным теплоизоляционным стекловолокнистым муллитокремнеземистым картоном, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ-0,4, при этом рабочая и шлаковая заслонки печи отлиты из жаростойкого чугуна марки Х28НД3Ю2.

3. Печь по п. 1, отличающаяся тем, что имеет сбоку летку для выпуска расплавленного металла, выполненную в сменном леточном кирпиче, леточный кирпич имеет в торце заходную часть, выполнен с габаритами 230×350×260 мм из муллитокорундового плотного блока, имеет за заходной частью по периметру выборку для фиксации леточного кирпича в стальном захвате с дополнительным креплением места стыка огнеупорной клеевой мастикой, при этом захват состоит из двух симметричных свариваемых половинок, в передней части его имеется отбортовка, в которой выполнены четыре паза, необходимых для фиксации захвата с зафиксированным в нем леточным кирпичом на четырех шпильках, приваренных к корпусу печи и совпадающих с пазами захвата, далее в передней внутренней части захвата приварены четыре ручки для установки захвата с зафиксированным в нем леточным кирпичом в нишу печи таким образом, чтобы обеспечить прилегание стенок заходной части леточного кирпича и заходной части ниши печи, причем крепление захвата с зафиксированным в нем леточным кирпичом в нише печи с возможностью удерживания леточного кирпича от давления расплавленного металла осуществляется навинчиванием четырех гаек на четыре шпильки, находящиеся на корпусе печи, причем к поперечине леточного кирпича приварен короткий стальной футерованный желоб.

4. Печь по п. 1, отличающаяся тем, что стальной корпус имеет между ним и каждой торцевой стеной, а также полуцилиндрической поверхностью корпуса теплоизоляцию, состоящую из двойного теплоизоляционного стекловолокнистого муллитокремнеземистого картона, такой же двойной теплоизоляционный стекловолокнистый муллитокремнеземистый картон и теплоизоляционные маты находятся сверху свода.

5. Печь по п. 1, отличающаяся тем, что газовая двадцатиодносмесительная инжекционная горелка имеет пять центральных смесителей с насадками, которые имеют факел при горении 3,0 м, а шестнадцать периферийных смесителей без насадок позволяют получить факел при горении 1,6 м, причем горелка содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой, и кожух, приваренный к газораспределительной камере и предназначенный для набивки огнеупорной набивной массой.

6. Печь по п. 1, отличающаяся тем, что огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет состав, мас.%:

7. Печь по п. 1, отличающаяся тем, что пылегазоочистной блок системы пылегазоочистки имеет производительность по очищаемому газу 28 800 м3/час; толщину слоя адсорбента 0,3-0,35 м; степень очистки по фтористому водороду 72%; степень очистки по окиси меди 87%; степень очистки по окиси углерода 90%; степень очистки по окиси азота 80%; степень очистки по окиси алюминия 78%; степень очистки по пыли 78%; температуру очищаемого газа от 20 до 120°С.

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2000 |

|

RU2171437C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2018 |

|

RU2688067C1 |

| Способ нагрева и плавки железосодержащего материала | 1990 |

|

SU1721094A1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

| Трал для лова рыбы | 1985 |

|

SU1243663A1 |

Авторы

Даты

2021-12-13—Публикация

2021-01-14—Подача