Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применятся для рафинирования, получения сплавов, усреднения химического состава лома.

Известна отражательная печь для переплавки металла (патент РФ №2155304) являющаяся аналогом изобретения.

Печь содержит смонтированный на полу корпус 1 (Фиг.1, 2, 3), образованный кирпичной кладкой из красного глиняного кирпича. Во внутренней полости корпуса с зазором относительно него на подушке 2 (из диатома) размещена накопительная ванна, ограниченная подом 3 и стенками 4, выполненными из огнеупорного кирпича ШБ. Глубина ванны (500 мм) ограничивается наклонной площадкой 5, являющейся загрузочным столом. Над накопительной ванной собран большой свод 6, опирающийся на торцевые стенки 4 ванны. Над наклонной площадкой 5 собран малый свод 7, опирающийся на торцевые стенки 8 площадки. Малый 7 и большой 6 своды засыпаны теплоизолирующей крошкой 9 из диатомового кирпича. Над наклонной площадкой 5 в корпусе печи выполнено загрузочное окно 10. В противоположной от загрузочного стола стенке корпуса печи смонтирован газоход 11. В поде 3 расположена летка 12, напротив которой в корпусе смонтировано шлаковое окно 13 для выемки шлака с поверхности металла на высоте 500 мм относительно летки. Рядом со шлаковым окном параллельно оси ванны выполнен канал 14 для размещения в нем форсунки. Свод 6 над накопительной ванной выполнен несимметричным относительно своей поперечной оси, радиус увеличивается по направлению к шлаковому окну 13.

Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

Известна отражательная печь для переплава металла (патент РФ №2047663), являющаяся наиболее близкой (прототипом) к предлагаемой, которая предназначена для переплавки вторичного алюминия.

Описанная печь для переплавки вторичного алюминия содержит корпус 1 (Фиг.4, 5), образованный кирпичной кладкой огнеупорных наружных боковых, передней 15 и задней 16 торцевых стен, выполненных из плотного шамотного кирпича марки ШБ. Корпус смонтирован на полу 17. На корпус опирается большой свод 6.

Во внутренней полости печи с зазором относительно корпуса установлена ограниченная стенками 4 и подом 3 накопительная ванна глубиной 600 мм и смонтирована наклонная площадка 5.

На полу 17 во внутреннем периметре стен корпуса установлена огнеупорная аккумулирующая тепло подушка, выполненная двухслойной. Ее нижний слой 18 выполнен кирпичной кладкой из диатомового кирпича с теплопроводностью, равной 0,4 Вт/(м·К), ее верхний слой 19 засыпкой из мелкозернистой шамотной крошки с теплопроводностью, равной 0,6 Вт/(м·К), с размещенными в ней стальными блюмсами 20.

Накопительная ванна установлена на верхний 19 слой подушки и выполнена из плотного шамотного кирпича марки ШБ с теплопроводностью 0,8 Вт/(м·К). Соотношение теплопроводностей пода 3 ванны и верхнего 19 слоя подушки 0,8:0,6.

Зазор между передней 15 торцевой стенкой корпуса и соответствующей стенкой 4 накопительной ванны под наклонной площадкой 5 заполнен монолитной теплоизоляционной прослойкой 21 из плотного шамотного кирпича марки ШБ с теплопроводностью 0,75 Вт/(м·К). А остальной зазор 22 между накопительной ванной и корпусом заполнен засыпкой из шамотной крупнозернистой крошки с теплопроводностью 0,4 Вт/(м·К).

В передней 15 торцевой стенке корпуса выполнено загрузочное окно 10, в задней 16 торцевой стенке - газоход 11, оснащенный регулирующей заслонкой 23, а в поде 3 накопительной ванны - летка 12.

В боковых стенках корпуса над наклонной площадкой 5 напротив друг друга выполнены каналы 24 и 25 для размещения в них горелок (не показаны).

Продольная ось канала 24 перпендикулярна вертикальной плоскости, проходящей через горизонтальную ось печи, а продольная ось канала 25 расположена под углом к указанной вертикальной плоскости.

Печь работает следующим образом.

В разогретую печь через загрузочное окно 10 на наклонную площадку 5 загружают алюминиевый скрап с температурой окружающей среды. При этом в объеме печи происходят горение топлива и нагрев скрапа. В месте удара горящей струи пламени горелок, устанавливаемой в канале 24 (не показано) в твердый скрап, происходит интенсивный нагрев скрапа до температуры плавления алюминия и его сплавов. После образования жидкой фазы металл стекает по наклонной площадке 5 в накопительную ванну.

Все горючие компоненты выгорают, влага испаряется, разлагаясь на кислород и водород, а на наклонной площадке 5 остаются все неметаллические включения и включения, температура плавления которых выше, чем алюминия. Эти отходы удаляются с наклонной площадки 5 и не попадают в расплавленный металл.

Горелки, установленные в каналах 25 (не показаны), осуществляют подогрев металла в накопительной ванне и прогрев летки 12.

Образующиеся в результате горения топлива газы отводят через газоход 11, регулируя их отвод заслонкой 23 с целью поддержания теплового режима в печи и поддержания в ней оптимальной температуры на любом этапе плавки и разливки.

В процессе выплавки алюминия подушка аккумулирует тепло, передаваемое через под 3 ванны и наклонную площадку 5 вниз и препятствует его уходу в пол 17. Сущность процесса аккумулирования и постоянного поддерживания температуры пода 3 и наклонной площадки 5 печи заключается в следующем.

Нагретый выше температуры плавления алюминия (750-800°С) под 3 ванны нагревает верхний слой 19 подушки и находящиеся в нем стальные блюмсы 20 до температуры плавления алюминия (658-660°С). Блюмсы 20 долго сохраняют тепло, обладая большой теплоемкостью, а находясь в заполненном засыпкой 19 горячем пространстве, они как бы аккумулируют тепло.

Нижний слой 18 подушки обладает очень низкой теплопроводностью и служит теплоизолятором, препятствующим уходу тепла из печи в бетонный пол 17 (верхний уровень слоя 18 имеет температуру 600°С, а нижний 40°С). Так как перепад температур между подом 3 ванны и слоем 19 подушки постоянно невелик (50-150°С), то тепловой поток, направленный от пода 3 ванны к подушке, также невелик, т.е. потери тепла из печи в окружающую среду сведены к минимуму. Тепловое КПД печи выше 70%. Кроме того, аккумулирующая тепло подушка постоянно нагрета до температуры плавления алюминия.

Функция монолитной прослойки 21 забрать тепло от внутреннего пространства печи и от подушки и направить его на поддержание стабильной температуры наклонной площадки 5. Одновременно монолитная прослойка 21 обеспечивает дополнительное тепловое сопротивление тепловому потоку, исходящему от наклонной площадки 5 вниз. Для этого ее теплопроводность меньше, чем теплопроводность наклонной площадки 5. Это нужно для того, чтобы уменьшить тепловой поток, направленный от наклонной площадки 5 к подушке и, следовательно, также свести к минимуму потери тепла в окружающую среду.

Соотношение теплопроводности пода 3 ванны и слоя 19 подушки, равное 0,8:0,6, обеспечивает стабильность и оптимальность теплового режима печи.

Нижний слой 18 подушки обеспечивает оптимальную теплоизоляцию печи.

По мере накопления металла в ванне летку 12 открывают и металл из ванны поступает в соответствующую емкость (не показано).

После выпуска металла летку 12 заделывают и цикл повторяется. Недостатками этой печи являются:

1. Дороговизна и сложность аккумулирующей теплоподушки (легковесный огнеупорный кирпич, блюмсы).

2. Большая глубина жидкого металла в ванне затрудняет процесс перемешивания, вследствие чего жидкий металл не будет гомогенным.

Задачей изобретения является создание газовой ванной отражательного типа печи для переплава алюминиевых ломов простой конструкции, уменьшение потери металла и тепла в окружающую среду, а также увеличение срока ее эксплуатации и производительности.

Технический результат - разработанная печь является простой по конструкции, имеющей большую производительность, позволяющей использовать несортированный от инородных включений лом, снизить потери тепла в окружающую среду за счет специальной теплоизоляции, вести процесс переплава на искусственной тяге с системой пылегазочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, сливную летку и газоход, вводится сварной каркас, залитый бетоном с добавлением шамотной крошки и имеющий теплоизоляционный слой, состоящий из двух слоев легковесного шамотного кирпича, выложенных в каркасе под подом накопительной ванны и наклонной площадкой. Два слоя легковесного шамотного кирпича в каркасе позволяют резко снизить потери тепла от ванны через каркас на пол. Добавление шамотной крошки в бетон позволяет снизить потери тепла от ванны в каркас.

Кроме того, накопительная ванна и наклонная площадка выполнены из подовых блоков МКРС-50, уложенных на три слоя асбокартона с подбивкой сухого кварцевого песка. Это позволяет дополнительно сохранять температуру металла в ванне. Подовые блоки МКРС-50 имеют высокую огнеупорность и стойкость (срок службы по практическим данным до 6 лет).

Вместе с тем, для обеспечения фронтальной загрузки загрузочное и шлаковое окна размещены в боковой стене печи.

Существенно отметить, что к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из шамотной крошки, огнеупорной ваты и двойного слоя листового асбокартона. Такая теплоизоляция значительно снижает потери тепла в окружающую среду.

Более того, свод предлагаемой отражательной печи для переплава алюминиевого лома имеет слой с двойной теплоизоляционной обмазкой и на нем два слоя огнеупорных теплоизоляционных матов для дополнительного сохранения тепла в печи.

Далее, в задней торцевой стене размещены пять горелок и в боковой стене - две горелки. Для поддержания температуры в ванне печи, прогрева леток и, при необходимости перегрева сплава, а также увеличения производительности в боковой стене печи установлены наклонно к подине две инжекционные горелки БИТ 2-6 ТУ 51-464-89. Установка пяти инжекционных горелок производится под углом к наклонной площадке, что позволяет полнее использовать тепло при горении для нагрева шихты и ее расплавления.

Наконец, в передней стене выполнены газоход и порог для обеспечения вторичного обогрева жидкого металла.

Разработанная конструкция предлагаемой печи может работать при отключенном электропитании благодаря применению семи инжекционных горелок типа БИГ 2-6 ТУ 51-464-89.

Введение в предлагаемую печь вышеперечисленного обеспечивает решение поставленной задачи.

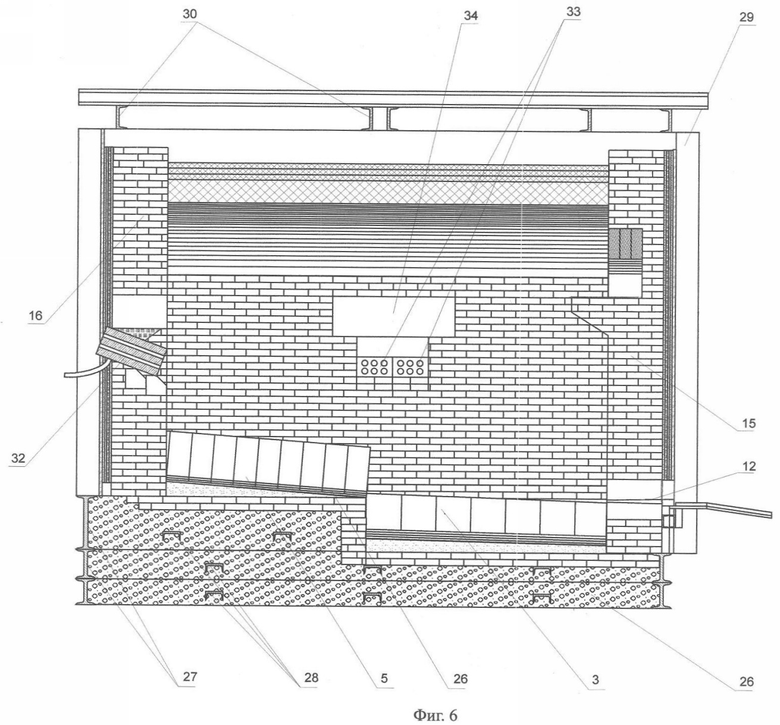

На Фиг.6 - продольный разрез печи.

На Фиг.7 - поперечный разрез печи (по загрузочному окну, вид горел очного пояса).

На Фиг.8 - поперечный разрез печи (по шлаковому окну, вид летки и дымохода).

На Фиг.9 - вид печи в плане.

Предлагаемая печь содержит корпус, образованной кирпичной кладкой наружных боковых передней 15 и задней 16 торцевых стен (Фиг.6), выложенных из шамотного кирпича.

Корпус смонтирован на металлическом каркасе. Под печи 3 и наклонная площадка 5 выложены из подовых блоков МКРС-50 (толщина 300 мм, ширина 400 мм, длина 1000 мм или 500 мм). Стены печи выложены из шамотного кирпича. Блоки уложены на каркас и песчаную набивку, сверху которой уложен асбокартон в три слоя 26 (Фиг.6).

В качестве связующего вещества применяется огнеупорный раствор, состоящий из огнеупорной глины (20%), шамотного порошка (75%), жидкого стекла (3%) и АХФС (алюмохромофосфатная смесь, 2%).

Толщина швов 1-2 мм.

На металлическом каркасе печи выложены четыре стены, под 3, наклонная площадка 5. Каркас печи сварной, сваренный из двутавров №24, 36 (27) и швеллеров №14 (28), заливают бетоном марки В40 с добавлением шамотной крошки для уменьшения потерь тепла через бетон каркаса. После затвердевания бетона делается песчаная подбивка на сварной каркас под подину печи. Подина состоит из 2-х рядов подовых блоков МКРС-50 (1000×400×300) по семь штук в каждом ряду и одного ряда блоков МКРС-50 (500×400×300). Подовые блоки обложены прямым шамотным кирпичом марки ША-1, изделие №5 ГОСТ 8691-73. В нижней центральной части передней стены имеются две летки 12.

Три стены печи выложены в два кирпича и одна боковая, в которой расположены завалочное и шлаковое окна, выложена в два с половиной кирпича. Для уменьшения потерь тепла, увеличения КПД и срока работы печи между кладкой печи и металлической броней имеется теплоизоляционный слой, состоящий из шамотной набивки, двойного слоя листового асбокартона, огнеупорной ваты. Крепление стального короба (брони) к каркасу производится вертикальными швеллерами №20 (29) (Фиг.6).

Для предотвращения распора кладки печи вертикальные швеллеры имеют связку из горизонтальных швеллеров №20 (30) (Фиг.6).

Загрузочное и шлаковое окна имеют своды 7 и 31 соответственно, выложенные по шаблонам в 5 рядов из шамотного торцевого клина (Фиг.7, 8). Кладка свода загрузочного окна выступает за стальной короб (бронь) на 60 мм. В задней стене 16 выложены пять проемов под пять инжекционных горелок БИГ 2-6 ТУ 51-464-89 (32) (Фиг.7). В боковой стене под углом к подине установлены две инжекционные горелки 33 БИГ 2-6 ТУ 51-464-89, перекрытые блоком ШСУ 33-1 ГОСТ 7151-74 (34). Пятовые балки 35 сварены из швеллеров №24 (Фиг.7, 8).

Горелки в задней стене 16 расположены под углом к наклонной площадке 5 печи для быстрого расплавления загруженной шихты. Каждая горелка имеет горелочный туннель для устойчивого горения факела.

Большой свод 6 выполнен по шаблону из клина торцевого и имеет обмазку 36 (Фиг.7) в два слоя. Для уменьшения потерь тепла через свод печи 6 поверх обмазки уложены два слоя огнеупорных матов 37 (Фиг.7).

Для уменьшения потерь тепла под наклонной площадкой 5 в каркасе уложены два слоя легковесного шамотного кирпича 38 (Фиг.7), а для уменьшения потерь тепла под подиной 3 в каркасе также уложены два ряда легковесного кирпича 39. В задней стене 16 выложен газоход 11 (Фиг.8), который имеет арочный свод 40. Вверху за боковой стеной печи газоход 11 идет на дымовую трубу 41 (Фиг.9). На газоходе 11 имеется шибер 42, которым регулируется величина разряжения в печи.

Выплавленный металл разливается из печи по первому желобу 43 в изложницы 44, размещенные на кокильной разливочной линии, а по второму 45 в изложницы, закрепленные на карусели 46 (Фиг.9).

Печь работает следующим образом.

В прокаленную печь на наклонную площадку 5 через загрузочное окно 10 загружают неразделанный алюминиевый лом с температурой окружающей среды. Пламя пяти газовых инжекционных горелок 32 (Фиг.7), замурованных в специальные проемы, нагревают лом до температуры плавления. Металл плавится и стекает по наклонной площадке 5 в ванну печи. Горелки установлены наклонно, поэтому пламя горелок наклонено под углом к наклонной площадке 5, ванне и оно как бы скользит по шихте, лежащий на наклонной площадке и ванне с расплавленным металлом, плавно огибает заднюю стену 16 и порог в ней, далее, закручиваясь, поднимается к большому своду 6, обтекает часть его в обратном направлении, проходит вторично по поверхности жидкого металла, обеспечивая его вторичный обогрев. В процессе работы тепло аккумулируется в большом своде 6, откуда отражается на металл. Слои обмазки свода 36, два слоя огнеупорных матов 37, теплоизоляция стен, пода, наклонной площадки 5 и двойной теплоизолирующий слой каркаса печи 39, песчаной подсыпки и листового огнеупорного материала 26 обеспечивают высокую теплоизоляцию плавильного агрегата. Одновременно бетон с добавкой шамотной крошки каркаса печи обеспечивает дополнительное тепловое сопротивление тепловому потоку, исходящему от наклонной площадки 5 и ванны вниз. Тепловое КПД печи выше 65%. В процессе плавки лом расплавляется, влага, находящаяся в нем, испаряется, разлагаясь на кислород и водород, а на наклонной площадке 5 остаются все включения, температура плавление которых выше чем алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как переодически их удаляют скребком с поверхности наклонной площадки 5 в шлаковню. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, открывают две летки 12 и производят разливку сплава в изложницы кокильной разливочной линии 44 и карусели 46.

Дымовые газы, выделяющиеся при плавке металла в печи, проходят по газоходу 11 и далее попадают в атмосферу через дымовую трубу 41 (Фиг.9).

Шиберная заслонка 42 при этом открыта.

После разливки жидкого металла очищают ванну от шлака, две летки 12 затыкают и цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361162C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361161C2 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2011 |

|

RU2480694C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2011 |

|

RU2481534C1 |

| Отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2708706C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2010 |

|

RU2413148C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2529348C1 |

Изобретение относится к отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну, свод, сливную летку, газоход и сварной каркас, на котором все размещено. В печи имеется внешняя теплоизоляция стен, состоящая из 3-х слоев теплоизолирующих материалов: шамотной крошки, огнеупорной ваты, двойного слоя асбокартона. Наклонная площадка, накопительная ванна выложены из подовых блоков МКРС-50, уложенных на три слоя асбокартона и подбивку из сухого кварцевого песка, что позволяет сохранять тепло в ванне печи, препятствуя его отводу к каркасу. Каркас печи залит бетоном с добавками шамотной крошки, в верхней части которого уложены в два слоя легковесные шамотные кирпичи, снижающие теплоотдачу из ванны через каркас. Свод над наклонной площадкой и ванной печи имеет теплоизоляционную обмазку в два слоя и два слоя теплоизоляционных огнеупорных матов, которые дополнительно уменьшают тепловые потери из плавильного пространства печи. В печи установлены семь инжекционных горелок типа БИТ для ведения форсированного режима плавки. Обеспечивается упрощение конструкции и уменьшение потерь тепла. 6 з.п. ф-лы, 9 ил.

1. Отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, сливную летку и газоход, отличающаяся тем, что корпус печи размещен на сварном каркасе, залитом бетоном с добавлением шамотной крошки и имеющем теплоизоляционный слой, состоящий из двух слоев легковесного шамотного кирпича, выложенных в каркасе под подом накопительной ванны и наклонной площадкой.

2. Печь по п.1, отличающаяся тем, что накопительная ванна и наклонная площадка выполнены из подовых блоков МКРС-50, уложенных на три слоя асбокартона с подбивкой сухого кварцевого песка.

3. Печь по п.1, отличающаяся тем, что загрузочное и шлаковое окна размещены в боковой стене для обеспечения фронтальной загрузки.

4. Печь по п.1, отличающаяся тем, что к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из шамотной крошки, огнеупорной ваты и двойного слоя листового асбокартона.

5. Печь по п.1, отличающаяся тем, что свод печи имеет слой с двойной теплоизоляционной обмазкой и на нем два слоя огнеупорных теплоизоляционных матов для дополнительного сохранения тепла в печи.

6. Печь по п.1, отличающаяся тем, что в задней торцевой стене размещены пять горелок и в боковой стене - две горелки.

7. Печь по п.1, отличающаяся тем, что в передней стене выполнены газоход и порог для обеспечения вторичного обогрева жидкого металла.

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1993 |

|

RU2047663C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| Способ изготовления стен промышленных печей | 1990 |

|

SU1753224A1 |

| US 3973076 A, 03.08.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2009-07-10—Публикация

2006-11-14—Подача