Изобретение относится к технологии производства интегральных микросхем и позволяет проводить контроль качества исходных кремниевых пластин на этапе формирования партий.

Известен способ определения концентрации примесей в кремнии, заключающийся в том, что с помощью ИК-Фурье-спектрометрии определяют распределение концентрации примеси по глубине кристалла, измеряя характеристику зависимости плазменной частоты от угла падения при отражении и поглощении ИК излучения [1] .

Недостатком данного способа является то, что наряду с возможностью определять тип примеси с достаточно высокой концентрацией, например, фосфора, кислорода, бора, способ не позволяет осуществлять контроль таких примесей как медь, натрий и ряда других, концентрация которых в кремнии невелика. Высокая трудоемкость и сложность оборудования не позволяет использовать этот способ в условиях серийного производства.

Кроме того, данный способ не позволяет контролировать плотность структурных дефектов в кремнии.

Широко используется для контроля структурных дефектов метод просвечивающей электронной микроскопии [2] .

Данный метод позволяет определять плотность структурных дефектов на образцах толщиной 1 мкм. Однако данный метод не позволяет оценивать концентрацию примеси. Существенным недостатком данного метода является также то, что он разрушающий и трудоемкий (требует уменьшения толщины кремниевой пластины с 500 мкм до 1 мкм) и поэтому может быть использован для исследовательских целей.

Предложен способ контроля примеси кислорода в кремнии [3] . Известно, что качество ИС существенно зависит от концентрации кислорода в кремнии. Количество кислорода в данной работе предлагается оценивать по поглощению ИК-излучения на частоте ν= 1˙107 см-1 с помощью ИК-спектрометра и не требует такого сложного оборудования как для ИК-Фурье-спектрометрии, чем частично устраняется недостаток способа, описанного выше.

Данный способ можно принять за прототип предлагаемого изобретения. Недостатком прототипа является ограничение по виду контролируемой примеси и невозможность оценки плотности структурных дефектов в кремнии.

Таким образом, недостатком всех известных ранее способов контроля качества кремниевых пластин является то, что ни один из них не дает комплексной оценки структурно-примесного состояния пластин. Кроме того, все они предназначены для исследовательских целей, требуют сложного оборудования, не технологичны и поэтому не могут быть использованы для экспресс-контроля.

Целью изобретения является осуществление возможности прогнозирования количества годных приборов заданного типа, получаемых на данной пластине.

Цель достигается за счет того, что в способе контроля качества кремниевых пластин, включающем облучение пластины ИК-излучением и измерение его характеристик, облучение проводят в диапазоне длин волн 0,5-5 мкм, в качестве параметра излучения по величине пропускания измеряют коэффициент пропускания, предварительно на контрольных партиях устанавливают корреляционную зависимость между коэффициентом пропускания и количеством годных приборов, а прогнозирование осуществляют по коэффициенту пропускания ИК-излучения на основе этой зависимости.

Величина потока ИК-излучения, проходящего через кремниевую подложку, имеет корреляционную связь с рядом электрофизических параметров, влияющих на процент выхода годных кремниевых микросхем, изготовленных на этих подложках. Такая корреляционная связь обусловлена тем, что поглощение ИК-излучения с энергией меньше ширины запрещенной зоны полупроводника (Е<Eg = 1,12 эВ, что соответствует длине волны λ= 1,1 мкм), характеризует структурно-примесное состояние подложки.

Поглощение ИК-излучения с длиной волныλ ≥ 1,1 мкм происходит в результате ионизационных процессов, протекающих в объеме кремниевой пластины. Наличие дефектов и всего комплекса примесей, в том числе и с малой концентрацией в структуре полупроводника, приводят к появлению в запрещенной зоне энергетических уровней с энергией ионизации E ≈1/2 Eg, способных поглощать ИК-излучение с λ ≥ 1,1 мкм. Кроме того, данные уровни после ионизации становятся центрами, обеспечивающими непрямой переход зона-зона, что также приводит к росту поглощения ИК-излучения. Известно, что наличие свободных электронов в зоне проводимости дает спектр поглощения в диапазоне 0,25-0,85 эВ вследствие рассеяния электронов на дефектах кристаллической решетки.

Видимая часть спектра излучения с длиной волны 0,5-1,1 мкм (E > Eg) поглощается полностью в приповерхностном слое полупроводника при забросе электронов из валентной зоны в зону проводимости, в результате чего концентрация электронов в зоне проводимости в приповерхностной области существенно возрастает и приводит к росту рассеяния излучения с длиной волны λ ≥ 1,1 мкм на свободных носителях. Таким образом, наличие видимого света в спектре излучения увеличивает поглощение инфракрасной части спектра в приповерхностной области кремниевой подложки и при контроле качества пластины позволяет оценивать вклад поверхности, что важно, так как приповерхностный слой в основном определяет электрофизические свойства ИС.

Предлагаемый способ, включающий облучение в области видимого света, может позволить оценить объемную и поверхностную составляющие поглощения ИК-излучения и определить таким образом структурно-примесное состояние объема и поверхности пластины.

Минимальная длина волны λ = 0,5 мкм, соответствующая энергии кванта E≈2,5 эВ, выбрана потому, что плотность состояний в валентной зоне такова, что основная часть электронов находится в области 5 эВ вблизи ее потолка, и при используемых в данном способе интенсивностях излучения число электронов на уровнях с энергией менее 2,5 эВ значительно превосходит число квантов света, т. е. происходит переход зона-зона максимально возможного при данной интенсивности числа электронов.

Максимальная длина волны λ = 5 мкм (E = 0,25 эВ) обусловлена тем, что поглощение квантов ИК-излучения с энергией меньше 0,25 эВ может происходить лишь за счет ионизации донорных уровней вблизи зоны проводимости, но так как при температуре Т = 300 К наблюдается значительное обеднение этих уровней, то поглощение излучения с λ > 5 мкм будет незначительным.

Возможность отбора пластин по величине пропускания ИК-излучения, обеспечивающего повышение процента выхода годных микросхем, изготавливаемых на этих пластинах, обусловлена тем, что:

исходные кремниевые пластины различаются по содержанию неконтролируемых примесей и дефектности;

структурно-примесное состояние пластин влияет на процент выхода годных микросхем;

использование непрерывного спектра излучения в диапазоне длин волн 0,5-5,0 мкм позволяет контролировать весь комплекс структурных дефектов и примесей в кремнии.

Для различных типов микросхем величина пропускания, используемая в качестве критерия отбора пластин, может различаться и определяется экспериментально.

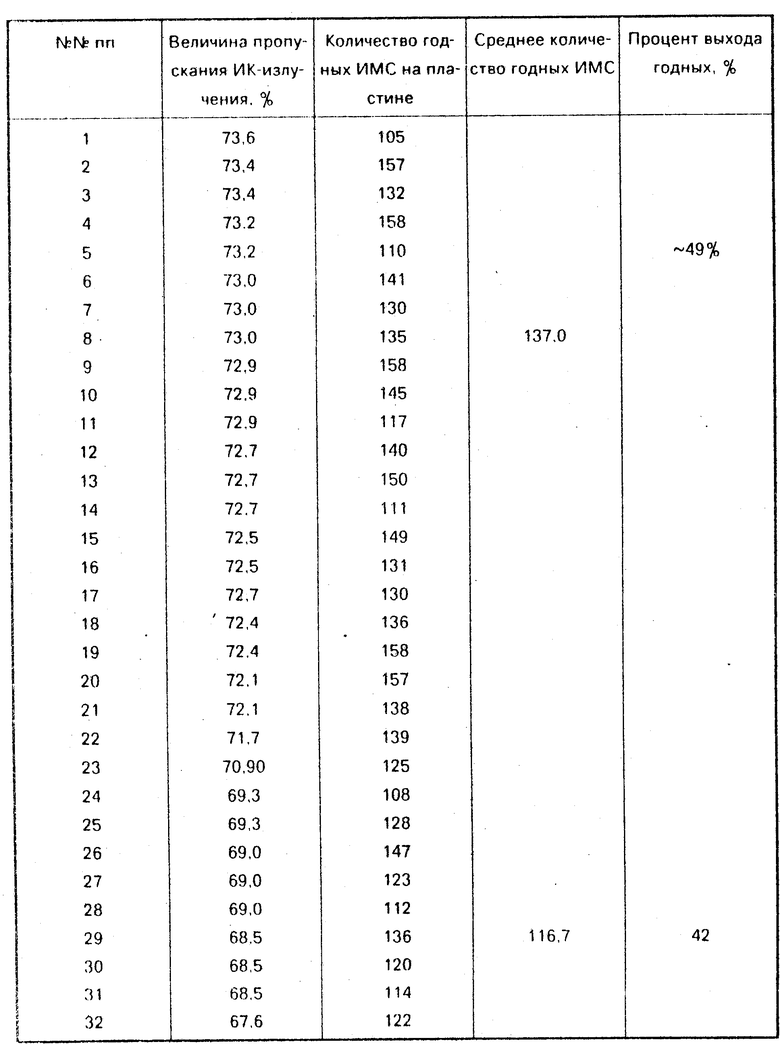

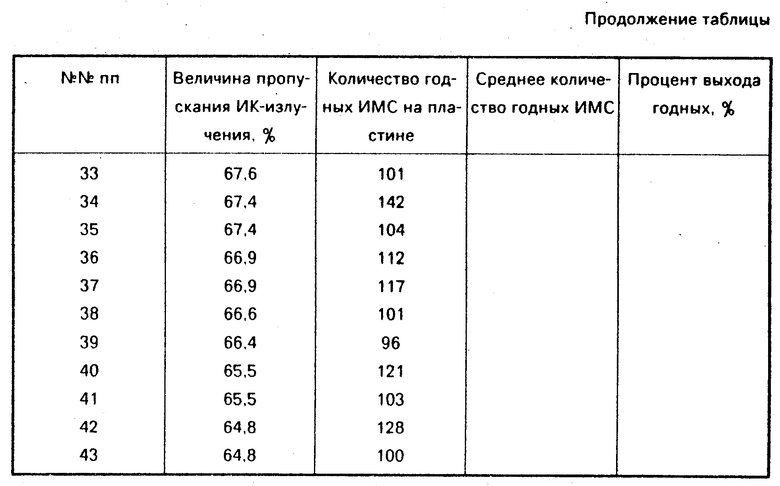

П р и м е р. Возможность оценки качества кремниевых пластин по данному способу была проведена на базе серийного производства КМОП СБИС 537РУ2 завода "Микрон". Для исследования использовались кремниевые пластины КЭФ-4,5 с ориентацией кристаллографических плоскостей <100>, из которых формируют экспериментальную партию, в состав которой вошли 25 пластин с низким и 25 пластин с высоким значением пропускания ИК-излучения. Контроль пропускания ИК-излучения осуществляют на действующем макете прибора, где в качестве источника излучения используют лампу накаливания с вольфрамовой нитью, разогретой до температуры Т= 1300оС. ИК-излучение, проходящее через пластину, фиксируют с помощью фотодиода. На этих пластинах были изготовлены по стандартной КМОП технологии микросхемы 537 РУ2. В таблице приведены значения величины пропускания ИК-излучения для каждой из пластин и соответствующее число годных ИМС. Видно, что среднее количество годных микросхем на пластинах с пропусканием более 70% значительно выше по сравнению с пластинами, имеющими величину пропускания менее 70% . Проведенные исследования показали, что за счет отбраковки пластин по предлагаемому способу можно повысить выход годных микросхем на 7% .

Таким образом, основными преимуществами предлагаемого способа являются:

возможность комплексного контроля структурно-примесного состояния кремниевых пластин за счет использования электромагнитного излучения с непрерывным спектром 0,5-5 мкм;

возможность оценки объемного и приповерхностного структурно-примесного состояния кремниевых пластин благодаря использованию в спектре излучения видимого света с энергией выше E = 1,12 эВ;

возможность отбора кремниевых пластин по величине пропускания ИК-излучения, обеспечивающего прогнозирование количества годных СБИС на отобранных пластинах. (56) 1. Заявка Японии N 1-50936, кл. H 01 L 21/66, G 01 N 21/35.

2. Стоянов И. Г. , Анискин И. Ф. Физические основы просвечивающей электронной микроскопии, М. : Наука, 1972, с. 50.

3. Jnone N and all "Oxygen precepitation in Chochralsky silicon, " Procudings of the 4 International symposium of a silicon materials science and technology, minneapolis, USA, 1981, p. 283-289.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ СТРУКТУРНЫХ ДЕФЕКТОВ В КРЕМНИИ | 2012 |

|

RU2486630C1 |

| СПОСОБ УДАЛЕНИЯ ПОЗИТИВНОГО ФОТОРЕЗИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047931C1 |

| Способ входного контроля монокристаллических кремниевых пластин | 2020 |

|

RU2745634C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

| СПОСОБ ПОДГОТОВКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2110115C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПЛАСТИН КРЕМНИЯ | 1993 |

|

RU2065640C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2224330C2 |

| СПОСОБ ОТБРАКОВКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ НА ОСНОВЕ СТРУКТУР МЕТАЛЛ - ДИЭЛЕКТРИК - ПОЛУПРОВОДНИК | 1991 |

|

RU2009517C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 2000 |

|

RU2172537C1 |

Изобретение относится к технологии производства интегральных микросхем и позволяет производить контроль качества исходных кремниевых пластин на начальном этапе. Целью изобретения является осуществление возможности прогнозирования количества годных приборов заданного типа. Предлагаемый способ контроля пригодности монокристаллических кремниевых пластин включает в себя облучение пластин ИК-светом в диапазоне 0,5 - 5,0 мкм, определение коэффициента пропускания и прогнозирование количества годных приборов заданного типа, получаемых на этих пластинах, на основе предварительно установленной корреляционной зависимости между коэффициентом пропускания и количеством годных приборов. 1 табл.

СПОСОБ КОНТРОЛЯ ПРИГОДНОСТИ МОНОКРИСТАЛЛИЧЕСКИХ КРЕМНИЕВЫХ ПЛАСТИН ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ, включающий облучение пластин ИК-излучением, измерение характеристики прошедшего ИК-излучения и оценку пригодности пластины по этой характеристике, отличающийся тем, что, с целью осуществления возможности прогнозирования количества годных приборов заданного типа, получаемых на данной пластине, облучение производят в диапазоне 0,5 - 5,0 мкм, в качестве параметра прошедшего излучения определяют коэффициент пропускания, при этом предварительно на контрольных партиях устанавливают корреляционную зависимость между коэффициентом пропускания и количеством годных приборов, а прогнозирование осуществляют по коэффициенту пропускания на основе корреляционной зависимости.

Авторы

Даты

1994-03-15—Публикация

1991-04-22—Подача