Изобретение относится к массообменным устройствам, применяемым в химической, металлургической и других отраслях промышленности, а именно к аппаратам для мокрой очистки газов, и может найти широкое применение в различных отраслях промышленности, где требуется очистка газов от растворимых в орошаемой жидкости вредных и дурнопахнущих веществ.

Известен аппарат для мокрой очистки газов, включающий корпус, патрубки для подвода и отвода газа и жидкости и распыляющее устройство, выполненное в виде трубы с отверстиями. Газ очищается в процессе контакта с орошаемой жидкостью в корпусе аппарата [1] .

Недостатком этого аппарата является недостаточная степень очистки газов из-за низкой степени дисперсности распыленной жидкости и неравномерной плотности орошения, вследствие этого малой поверхности контакта очищаемого газа и жидкости.

Наиболее близким к изобретению по технической сущности и результату является аппарат для мокрой очистки газов, содержащий вертикальный цилиндрический корпус, патрубки для подвода и отвода газа, трубопроводы подвода жидкости и не менее двух распыляющих устройств, расположенных друг над другом по осевой линии цилиндрического корпуса [2] .

К недостаткам этого устройства следует отнести невысокую эффективность очистки газов, содержащих различные дурнопахнущие и вредные органические вещества, из-за низкой дисперсности распыленной жидкости, неравномерной плотности орошения по всему объему аппарата и, вследствие этого, малой поверхностью контакта очищаемого газа и частиц распыленной жидкости и сравнительно низкой эффективности абсорбции вредных веществ жидкостью.

Технический результат изобретения - интенсификация массообмена и повышение эффективности очистки газов за счет увеличения поверхности контакта очищаемого газа и жидкости.

Технический результат достигается тем, что в аппарате для мокрой очистки газов, включающем цилиндрический корпус с патрубками для подвода и отвода газа и трубопроводом подвода жидкости и центральное распыляющее устройство, при этом последнее выполнено в виде цилиндрического корпуса с двумя (верхней - для жидкости и нижней - для сжатого воздуха) камерами различного диаметра, перегородкой между ними и двумя крышками, которые образуют верхнюю камеру для распыляемой жидкости и нижнюю для сжатого воздуха, на боковой наружной стенке нижней камеры выполнения V-образные в сечении открытые каналы с ориентацией вершины к верхней камере, в вершине каждого канала выполнены отверстия для выхода сжатого воздуха из камеры, а в перегородке выполнены вертикальные отверстия для подачи жидкости из верхней камеры в V-образные каналы.

Кроме того, в аппарате отверстия для выхода сжатого воздуха в соседних V-образных каналах выполнены с чередованием в шахматном порядке.

Кроме того, вертикальные отверстия в перегородке соответствуют глубине V-образных каналов и равны 3-4 мм.

Для надежности работы аппарата он содержит не менее двух распыливающих устройств, расположенных друг над другом по осевой линии цилиндрического корпуса.

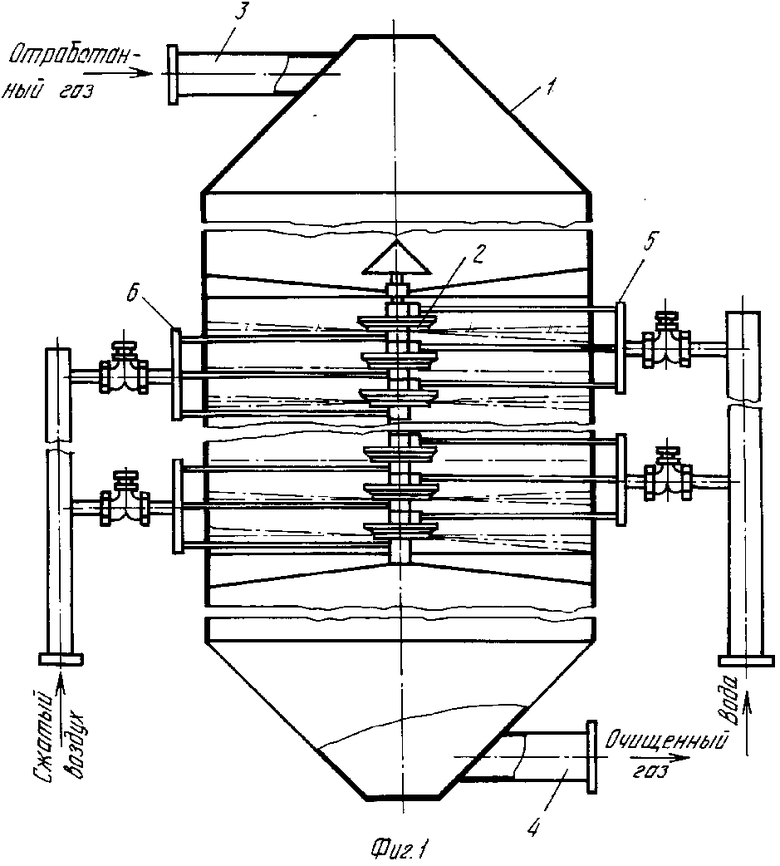

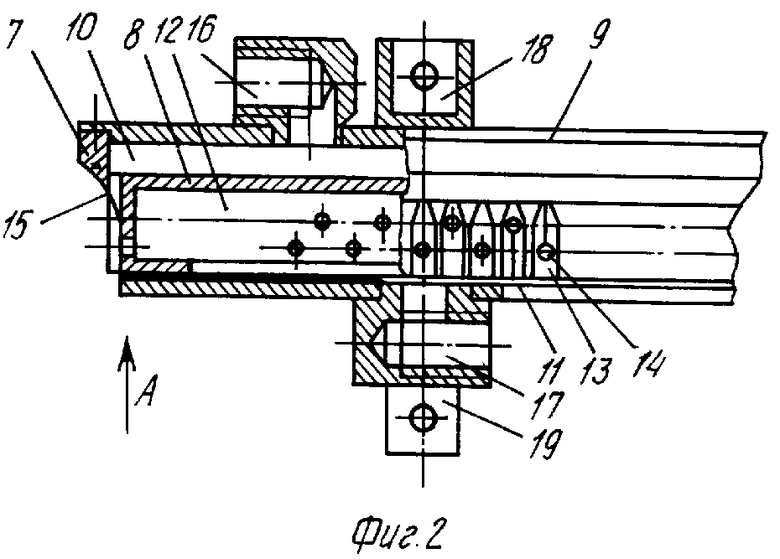

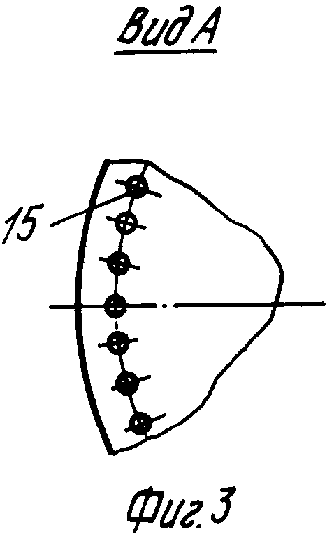

На фиг. 1 представлена схема общего вида аппарата для мокрой очистки газов; на фиг. 2 - распыливающее устройство; на фиг. 3 - вид по стрелке А на фиг. 2.

Аппарат для мокрой очистки газа содержит корпус 1, в котором установлены распыливающие устройства 2, патрубки 3 и 4 для ввода и вывода газа соответственно, трубопроводы 5 и 6 для подвода жидкости и сжатого воздуха к распыливающим устройствам соответственно.

Распыливающее устройство 2 содержит цилиндрический корпус 2 с двумя полостями различного диаметра и перегородкой 8 между ними. К основанию верхней полости с помощью болтового соединения прикреплена крышка 9, образующая камеру 10 для жидкости. К основанию нижней полости прикреплена крышка 11, образующая камеру 12. На боковой наружной стенке нижней полости выполнены вертикальные V-образные каналы 13, образующие гофрированную поверхность. В вершине каждого канала 13 выполнены отверстия 14 для выхода сжатого воздуха из камеры 12.

Отверстия 14 расположены в соседних каналах в шахматном порядке. В перегородке 8 выполнены вертикальные отверстия 15 для подачи жидкости из камеры 10 в V-образные каналы. В крышках 9 и 11 верхних и нижних полостей цилиндрического корпуса выполнены резьбовые отверстия 16 и 17 для подвода жидкости и сжатого воздуха соответственно. Также по осевой вертикальной линии корпуса на крышках 9 и 11 имеются приспособления для закрепления распыливающих устройств между собой. Приспособления выполнены в виде втулки 18 расположенной на крышке 9, и штуцеры 19, расположенного на крышке 11.

Диаметр вертикального отверстия 15 перегородки соответствует глубине V-образного канала и составляет 4 мм. Отверстия 15 расположены по периметру перегородки соответственно над каждым V-образным каналом.

Аппарат для мокрой очистки газов работает следующим образом. Во внутреннюю полость аппарата 1 через входной патрубок 3 вводится неочищенный газ, который движется сверху вниз и выходит через патрубок 4. Сжатый воздух через трубопровод 6 подается в камеру 12, а затем через отверстия 14 выходит из камеры на ее наружную поверхность. Распыляемая жидкость через трубопровод 5 подается в камеру 10, откуда через отверстия 15 подается в V-образные каналы и стекает по ним. Жидкость распыляется струей сжатого воздуха, выходящего из отверстия 14. Очищенный газ далее направляют в каплеуловитель.

Конструкция распыляющего устройства обеспечивает мелкодисперсное распыление жидкости и ее равномерное распределение по диаметру внутренней полости корпуса аппарата. Факел мелкодисперсной жидкости распределяется в горизонтальном направлении и взаимодействует с неочищенным газом, направленным в вертикальном направлении сверху вниз. Неочищенный газ при движении сверху вниз проходит через заслон факела распыленной жидкости и тем самым постоянно образует новую поверхность контакта с чистыми частицами распыленной жидкости.

Высокая дисперсность частиц распыленной жидкости обеспечивает большую межфазную поверхность контакта газа и жидкости, благодаря чему обеспечивается интенсификация массообмена и абсорбции дурнопахнущих и вредных веществ жидкостью и увеличивается степень очистки газов. В случае необходимости для увеличения производительности аппарата и повышения его надежности или для увеличения степени очистки газов в аппарате устанавливают не менее двух распыливающих устройств. В этом случае в процессе работы в аппарате создается высокоразвитая и непрерывно обновляющаяся поверхность контакта фаз, что обеспечивает высокую скорость абсорбции частицами жидкости дурнопахнущих и вредных веществ и повышение степени очистки газов.

Аппарат для мокрой очистки газов более прост по конструкции, обладает широкими технологическими возможностями, обеспечивает высокую степень очистки газов от различных дурнопахнущих и вредных веществ.

Аппарат может быть использован как на действующих, так и строящихся предприятиях для мокрой очистки газов. (56) 1. Авторское свидетельство СССР N 983467, кл. B 01 D 47/06, 1983.

2. Авторское свидетельство СССР N 845834, кл. 47/06, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1991 |

|

RU2008978C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1991 |

|

RU2008979C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПАРОВОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1988 |

|

RU2009712C1 |

| Распылитель жидкости | 1988 |

|

SU1797498A3 |

| Распылитель жидкости | 1986 |

|

SU1734870A1 |

| РОТОРНЫЙ ПЫЛЕОТДЕЛИТЕЛЬ | 1995 |

|

RU2109552C1 |

| Способ мокрой очистки отработанного теплоносителя | 1991 |

|

SU1802722A3 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ И ОБЕЗВОЖИВАНИЯ СУСПЕНЗИЙ | 1992 |

|

RU2009694C1 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 1999 |

|

RU2166347C2 |

| РОТОРНЫЙ ГАЗОПРОМЫВАТЕЛЬ | 1995 |

|

RU2088311C1 |

Использование: массообменные устройства, применяемые в химической, металлургической и других отраслях промышленности, где требуется очистка газов от растворимых в орошаемой жидкости вредных и дурнопахнущих веществ. Сущность изобретения: аппарат содержит корпус, в котором установлены распыливающие устройства, патрубки ввода и вывода газа, трубопроводы для подвода жидкости и сжатого воздуха к распыливающим устройствам, распыливающие устройства содержат цилиндрический корпус с двумя полостями различного диаметра и перегородкой между ними. К основанию верхней полости прикреплена крышка, образующая камеру для жидкости. К основанию нижней полости также прикреплена крышка, образующая камеру для сжатого воздуха. На боковой наружной стенке нижней полости выполнены вертикальные V-образные каналы, образуя гофрированную поверхность. В вершине каждого V-образного канала выполнены отверстия для выхода сжатого воздуха из камеры. В перегородке имеются вертикальные отверстия для подачи жидкости из камеры в V-образные каналы. 2 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-03-30—Публикация

1992-01-03—Подача