Изобретение относится к конструкции устройств для проведения паровой каталитической конверсии углеводородов с целью получения водоpодсодержащих газов и может быть использовано в химической, нефтехимической, металлургической и других отраслях промышленности.

Целью изобретения является повышение экономичности и равномерного подвода высокотемпературного теплоносителя к катализатору.

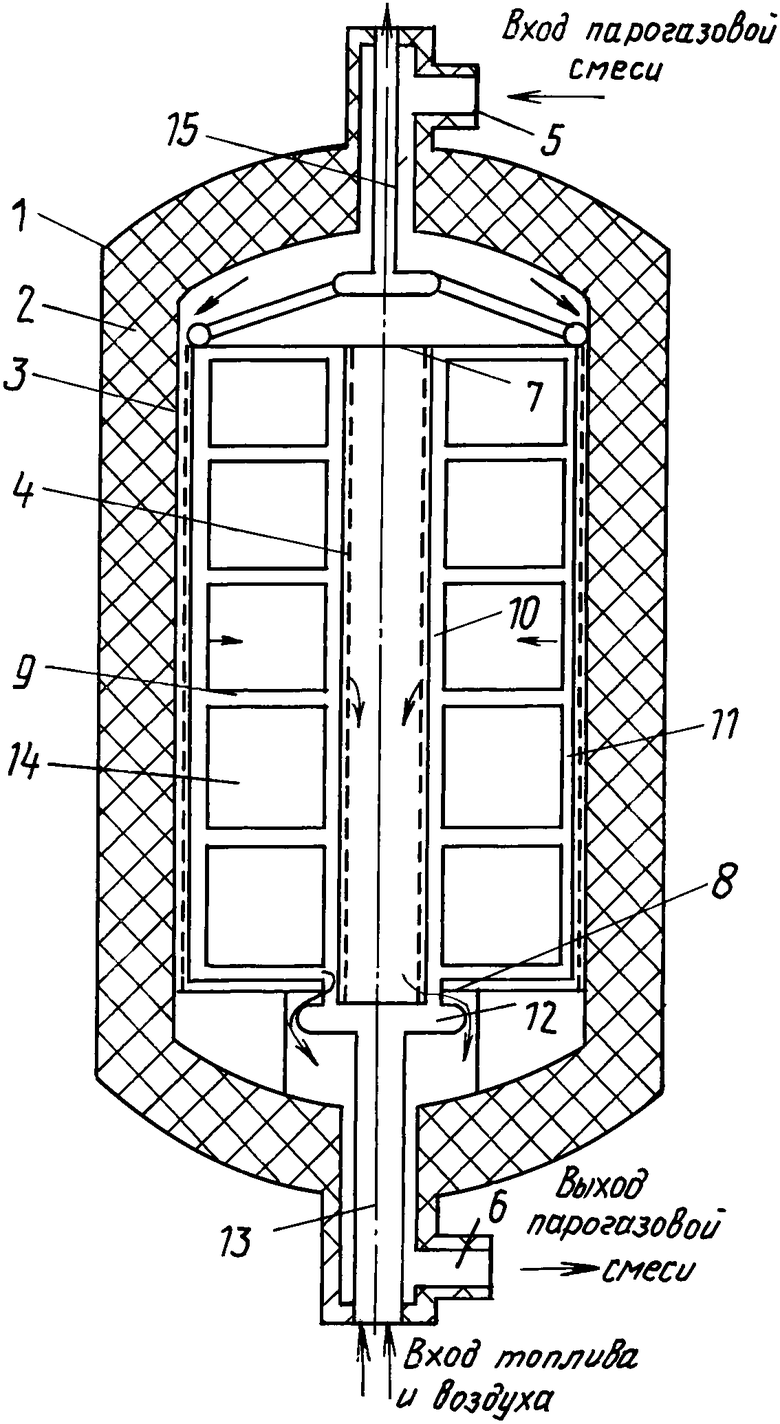

На чертеже изображен аппарат для проведения паровой каталитической конверсии углеводородов, общий вид.

Аппарат содержит корпус 1, теплоизоляционную футеровку 2, наружную 3 и внутреннюю 4 перфорированные обечайки, патрубки входа 5 и выхода 6 парогазовой смеси, верхнюю 7 и нижнюю 8 полки, спиральные перегородки 9, коллекторы входа 10 и выхода 11 теплоносителя, распределительную камеру 12, камеру сгорания 13, катализатор 14 и патрубок выхода теплоносителя 15.

Аппарат работает следующим образом.

Парогазовую смесь через патрубок 5 направляют в кольцевой зазор между теплоизоляционной футеровкой 2 корпуса 1 и наружной перфорированной обечайкой 3, откуда она проходит через наружную перфорированную обечайку 3, катализатор 14, расположенный между спиральными перегородками 9, внутреннюю перфорированную обечайку 4 и через патрубок 6 выходит из аппарата. Топливо (например, природный газ) и воздух подают в горелку камеры сгорания 13, где образуется высокотемпературный теплоноситель, который через распределительную камеру 12 поступает в коллекторы входа 10 теплоносителя и далее - в каналы спиральных перегородок 9, где отдает тепло катализатору 14 и парогазовой смеси, проходящей через катализатор. Далее теплоноситель поступает в коллекторы 11 выхода и через патрубок 15 выходит из аппарата.

Конструкция аппарата позволяет осуществлять процесс конверсии при заданном давлении, обеспечить равномерный подвод тепла к катализатору и парогазовой смеси, проходящей через него. При этом исключается необходимость использования кислорода для проведения парокислородной конверсии, как это применяется в шахтных конверторах при производстве водорода и метанола, или применение дорогостоящих толстостенных реакционных труб из жаропрочных сплавов, как это используется в трубчатых аппаратах для проведения процесса конверсии. (56) Авторское свидетельство N 165445, кл. А 01 J 8/04, 1988.

Европейский патент N 0195688, кл. В 01 J 8/02, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНЫЙ АППАРАТ | 1989 |

|

RU2034644C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2252914C1 |

| АППАРАТ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2009701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2252209C1 |

| РЕГУЛЯТОР РАСХОДА | 1992 |

|

RU2010297C1 |

| Аппарат для проведения физических и химических процессов | 1988 |

|

SU1775166A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2388118C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

Изобретение относится к конструкции устройств для получения водородсодержащих газов путем проведения паровой каталитической конверсии углеводородов и позволяет повысить экономичность аппарата, а также осуществить равномерный подвод высокотемпературного теплоносителя к катализатору. Внутри корпуса аппарата находится камера сгорания топлива, соединенная с каналами для прохода теплоносителя спиральных перегородок через распределительную камеру, при этом последняя выполнена в виде полого диска. Дается соотношение размеров расстояний между спиральными перегородками, расположенными в слое катализатора, в каналах которых проходит теплоноситель, и ширины этих каналов. Изобретение может быть использовано в химической, нефтехимической, металлургической и других отраслях промышленности. 2 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-03-30—Публикация

1988-12-01—Подача