Изобретение относится к технике электрической очистки газов от взвеси - витающих в газе частиц - твердых и жидких, конкретно к двухзонным электрофильтрам с разделенными зонами зарядки и осаждения частиц, может быть использован для очистки газа от сварочного аэрозоля, тумана масла, образуемого в машиностроении, а также для очистки воздуха в помещениях бытового, общественного, медицинского, спортивного и культурного назначения.

Известен электрофильтр, содержащий разделенные электрическими изоляторами, расположенные эквидистантно, осадительные и потенциальные электроды осадительной кассеты, соединенной с зарядной кассетой, снабженной элементами коронирующего и коллекторным электродами. Осадительные и потенциальные электроды осадительной кассеты выполнены, в частном случае эквидистантности, плоскопараллельными, установленными на расстоянии междуэлектродного промежутка. Основания - торцы этих электродов образуют каналы входа газа в междуэлектродное пространство и выхода газа. По мере зарастания промежутков уловленной взвесью производят их промывку. Последний электрофильтр наиболее близок к предлагаемому по технической сущности и достигаемому эффекту.

Недостатки известного электрофильтра заключаются в том, что он содержит несколько десятков осадительных и потенциальных электродов, расположенных в осадительной кассете с тем большей накопленной технологической погрешностью, чем больше количество электродов. Погрешность взаимного расположения обуславливает снижение степени очистки газа от взвеси и повышение энергетических затрат на эксплуатацию электрофильтра вследствие неодинаковости каналов для прохода газа и неравномерности их зарастания слоем уловленной пыли. Значительное количество электродов усложняет конструкцию электрофильтра и повышает затраты на изготовление.

Цель изобретения - состоит в повышении степени очистки газа от взвеси, снижении затрат на изготовление и эксплуатацию электрофильтра.

Поставленная цель достигается тем, что в известном электрофильтре, содержащем разделенные электрическими изоляторами, расположенные эквидистантно осадительные и потенциальные электроды осадительной кассеты, соединенной с зарядной кассетой, снабженной элементами коронирующего и коллекторным электродами, эквидистантно расположенные электроды осадительной кассеты выполнены в виде замкнутых полостей с плоскопараллельными основаниями и перфорированы жалюзийными отверстиями, расположенными эквидистантными рядами на расстоянии длины осаждения взвеси на всех электродах.

L = h . S1/S(p-1), где h - расстояние между соседними электродами;

S - площадь сечения междуэлектродного зазора;

S1 - площадь поверхности осадительного электрода, кроме крайних, на поверхностях которых ряды смещены относительно друг друга на указанное расстояние, причем ряды жалюзийных отверстий направлены под равными углами к основаниям электродов в пределах от нуля до прямого, а коллекторный электрод зарядной кассеты выполнен в виде конической поверхности, снабженной прорезной отбортовкой, охватывающей элементы коронирующего электрода. Ряды жалюзийных отверстий могут быть расположены под углом от 0 до 90о по отношению к основаниям осадительной кассеты; количество рядов жалюзийных отверстий на внутренних электродах Р осадительной кассеты равно сумме чисел рядов на крайних электродах

Р = m + n, а отношение площади поверхности осадительного электрода к площади сечения междуэлектродного зазора может удовлетворять соотношению:

30 ≅  ≅ 80

≅ 80

Отличительные признаки данного технического решения по источникам патентной и научно-технической информации неизвестны, поэтому предложенное устройство соответствует критериям новизны и существенных отличий.

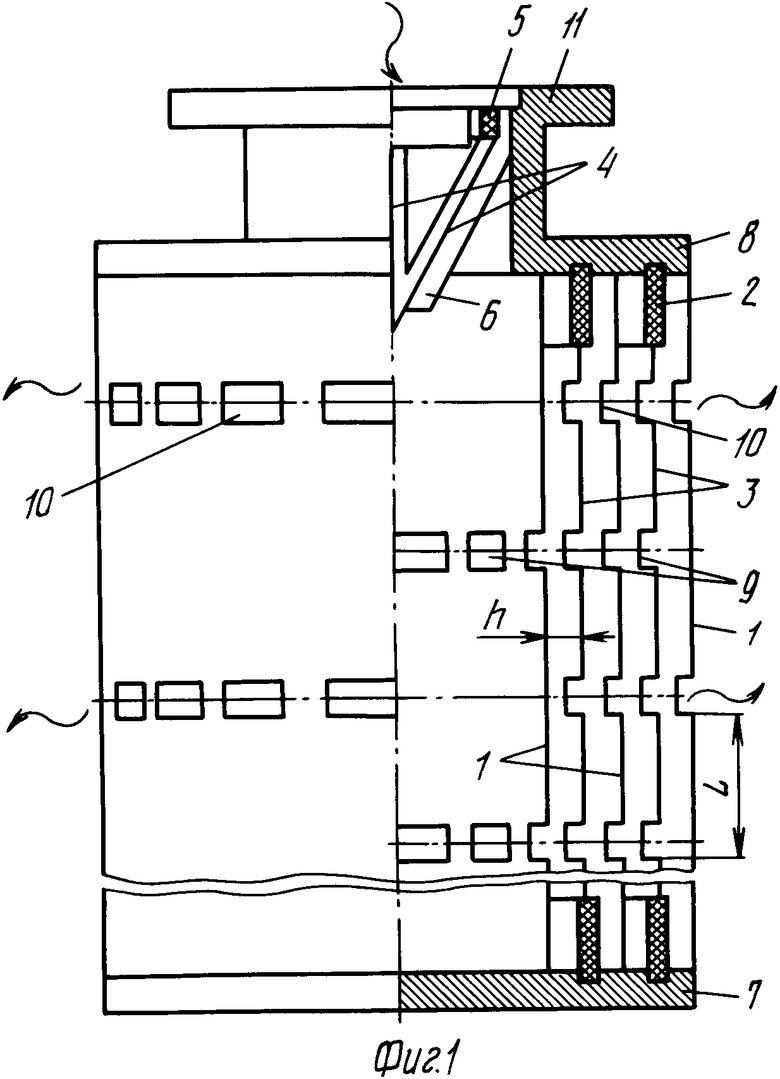

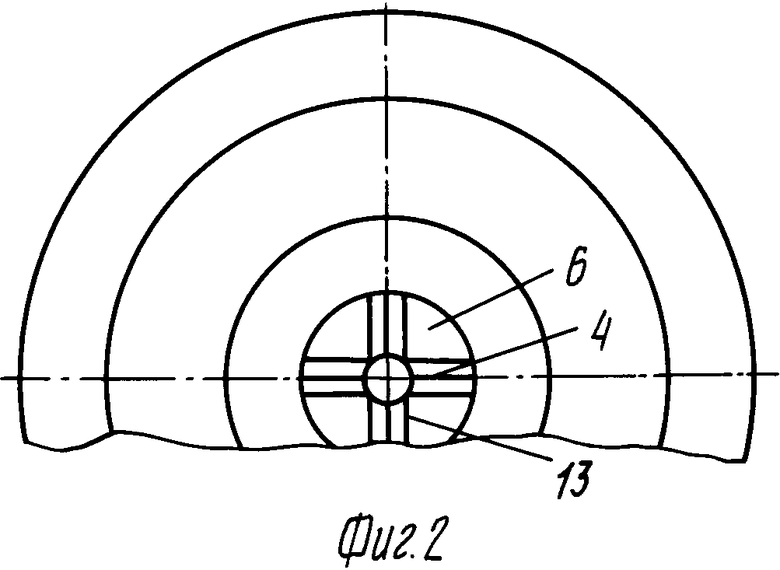

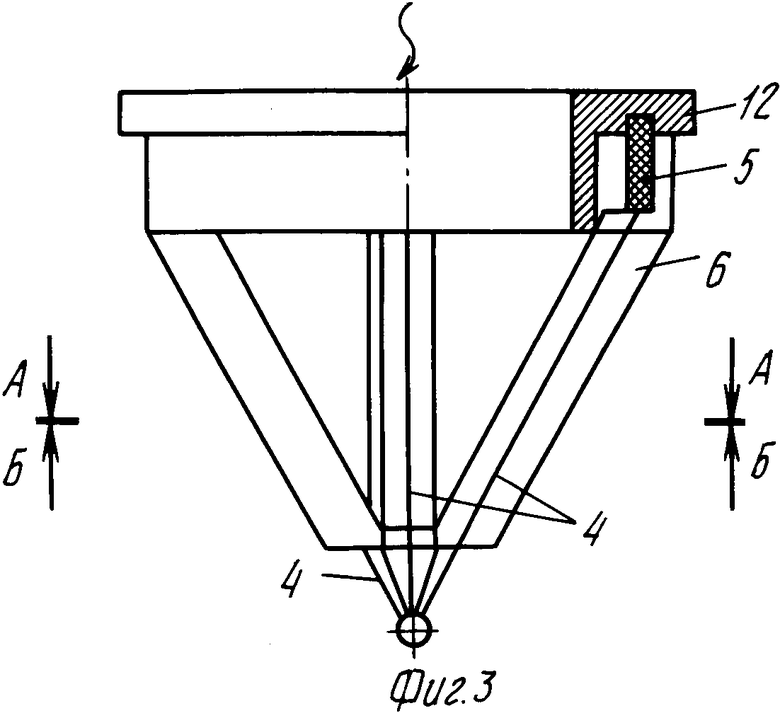

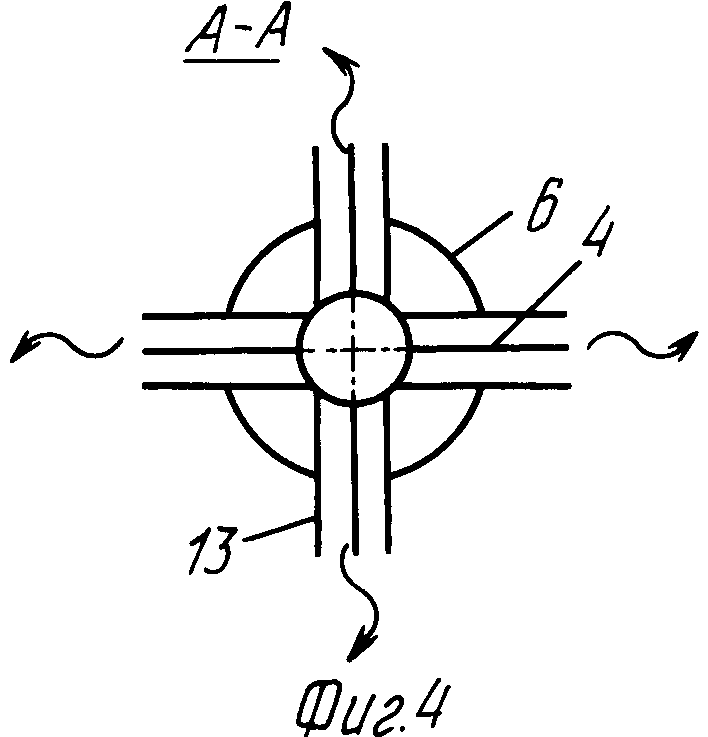

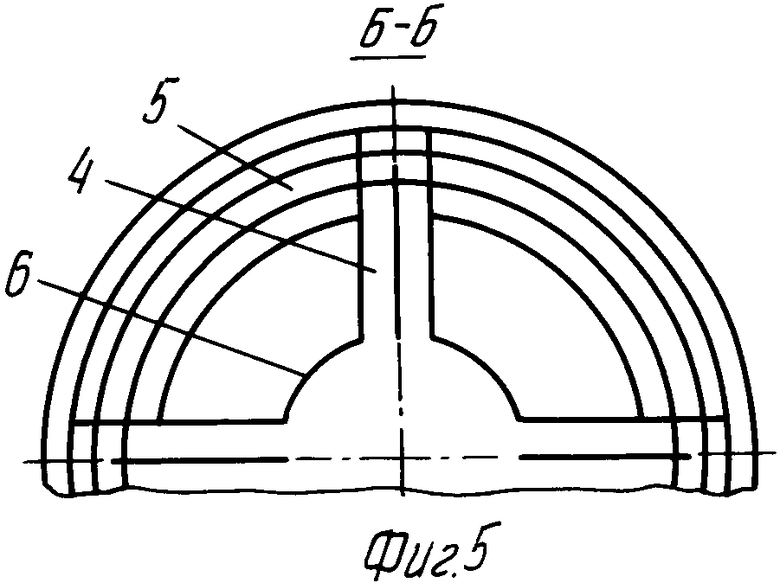

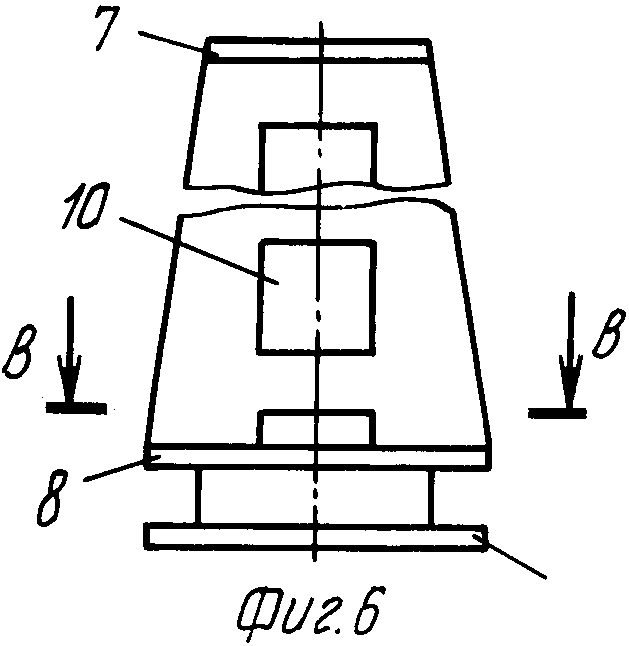

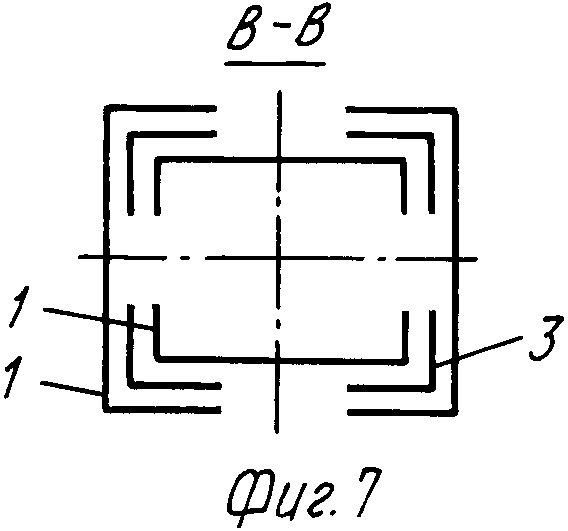

На фиг. 1 показана схема электрофильтра; на фиг. 2 - то же, вид сверху на фиг. 1; на фиг. 3 - схема зарядной кассеты; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - сечение Б-Б зарядной кассеты фиг. 3; на фиг. 6 - схема осадительной кассеты с коническими эквидистантными боковыми поверхностями электродов; на фиг. 7 - сечение В-В осадительной кассеты фиг. 6.

Электрофильтр состоит из осадительной кассеты, содержащей осадительные 1 электроды и установленные на электрических изоляторах 2 потенциальные 3 электроды (фиг. 1). С осадительной кассетой соединена зарядная кассета, снабженная коронирующим 4 электродом, расположенным на электрических изоляторах 5, 6 и коллекторным 7 электродом (фиг. 1, 3-5). Электроды 1, 3 осадительной кассеты выполнены в виде замкнутых полостей. Полости образованы плоскопараллельными основаниями 8, 9, общими для всех электродов 1, 3. Основания 8, 9 соединены между собой эквидистантными боковыми поверхностями.

Изображенные на фиг. 1 эквидистантные боковые поверхности - цилиндрические и образуют системы коаксиальных труб.

Эквидистантные боковые поверхности электродов 1 и 3 перфорированы жалюзийными отверстиями 10, 11.

Жалюзийные отверстия 10, 11 квадратной, прямоугольной, круглой, овальной или иной формы, расположены эквидистантными рядами. Ряды могут быть направлены параллельно основаниям 8, 9 (фиг. 1), то есть под нулевым углом к основанию или перпендикулярно (угол равен прямому), а также под углом α в пределах от нуля до прямого, однако в силу эквидистантности рядов все углы на каждом электроде 1, 3 выбраны равными друг другу.

Количество рядов на поверхности каждого электрода 1, 3 может быть от одного и более. Расстояние между рядами жалюзийных отверстий, измеренное по поверхности электродов 1, 3, равно L (фиг. 1) - длине осаждения взвеси на осадительных электродах 1.

L = h . S1/S(p-1), где h - расстояние между соседними электродами;

S - площадь сечения междуэлектродного зазора;

S1 - площадь поверхности осадительного электрода;

р - количество рядов жалюзийных отверстий на внутренних электродах.

На крайних электродах - внутреннем и внешнем - ряды смещены относительно друг друга на то же расстояние L. Таким образом, на крайних электродах - это могут быть как потенциальные 3, так и осадительные 1 - количество рядов жалюзийных отверстий меньше, чем на внутренних. При этом имеет место равенство: р = m + n, где р - число рядов на внутренних электродах, m и n - на двух крайних.

Боковая поверхность может быть выполнена в виде поверхности, ограничивающей плоскость, цилиндрической поверхности, в частности прямого цилиндра, призмы, прямой призмы, пирамиды, усеченной пирамиды, круглого прямого цилиндра (фиг. 1), прямого конуса, усеченного прямого конуса (фиг. 6), шарового сегмента или слоя, бочки и т. п.

Зарядная кассета установлена внутри патрубка 12 основанием 13. Коллекторный электрод 7 выполнен в виде конической поверхности и снабжен элементами, экранирующими коронирующий электрод 4, установленный на двух электрических изоляторах 5, 6, один из которых выполнен в виде кольца, установленного на основании 13, а второй расположен в вершине конуса коллекторного электрода 7 и выполнен в виде острия с отверстием в вершине. В этом отверстии в центре соединены элементы коронирующего электрода 4, выполненного в виде нити. Вторые концы элементов коронирующего электрода 4 закреплены на изоляторе 5, расположенном на основании 13.

Ряды жалюзийных отверстий 10 образуют каналы входа газа в междуэлектродный промежуток, а ряды отверстий 11 - каналы выхода газа из электрофильтра согласно стрелкам.

Вблизи основания 8 могут быть выполнены в электродах 1, 3 (фиг. 1) дренажные отверстия, соединенные гидрозатвором со сливом жидкости в случае улавливания тумана.

Перед эксплуатацией электрофильтра последний подключают к источнику питания, при этом заземляют осадительные 1 и коллекторный 7 электроды; к потенциальным 3 и коронирующему 4 электродам подают высокое напряжение, как правило, разное для каждого из типов электродов. В патрубок 12 в направлении стрелки (фиг. 1) подают очищаемый газ, содержащий взвесь в виде твердых или жидких частиц. В зарядном устройстве возникает униполярный коронный разряд с коронирующего 4 электрода на экранные элементы коллекторного 7 электрода при включении источника питания. В зоне коронного разряда частицы взвеси приобретают электрический заряд. Газ с заряженными частицами через каналы входа 10 поступает в каждый междуэлектродный промежуток между осадительными 1 и потенциальными 3 электродами. Под действием сил электростатического поля, создаваемого этими электродами, заряженные частицы приобретают скорость дрейфа к осадительным электродам и удерживаются на этих электродах силами адгезии. Если частицы твердые, то на поверхностях осадительных электродов постепенно образуется слой уловленных частиц и междуэлектродный промежуток начинает зарастать по мере увеличения толщины слоя. Зарастание происходит до электрического пробоя промежутка, после чего электрофильтр теряет работоспособность требует промывки осадительной кассеты для удаления уловленных частиц. Если частицы жидкие, то пленка жидкости стекает вдоль электродов и удаляется через дренажные отверстия и гидрозатвор. Очищенный газ покидает электрофильтр через выхода 11, образованные рядами жалюзийных отверстий, проходя путь L в междуэлектродных промежутках, равный длине осаждения, определяемый из соотношения произведения величины промежутка на отношение скорости газа к скорости дрейфа частиц. Вблизи оснований 8, 9 и 13 образованы застойные зоны без перетока газа, что защищает изоляторы 2 и 5, 6 от оседания частиц, тем более, что заряд частиц противоположен потенциалу электродов, опирающихся на эти изоляторы. Острие изолятора 6 также расположено в застойной зоне потока газа.

Осадительная кассета может иметь один pяд отверстий на крайних электродах, поэтому длина осаждения равна половине длины окружности внутреннего электрода, расположение отверстий под углом α позволяет улучшить газораспределение по отверстиям, снизить скорость в отверстии. Более равномерной раздаче газа вдоль оси осадительной кассеты способствует ее коническая форма.

В описываемом электрофильтре решена задача существенного повышения жесткости электродов осадительной кассеты за счет их выполнения в виде замкнутых полостей, ограничивающих определенный объем. Объемность электродов и замыкание боковых поверхностей основаниями настолько повышает жесткость электродов, что позволяет значительно увеличить их поверхность и уменьшить количество электродов до двух: одного осадительного, другого потенциального . При этом благодаря уменьшению числа электродов и повышению их жесткости, возможно повысить точность позиционирования электродов, обеспечив постоянство междуэлектродного промежутка в любой точке электродов. Это повышает степень очистки газа от взвеси.

В предлагаемом электрофильтре каналы входа - выхода газа расположены не по торцам электродов осадительной кассеты, как в прототипе, а по всей поверхности электродов в виде рядов жалюзийных отверстий. Чем больше рядов отверстий или чем длиннее ряд отверстий, тем меньше число электродов в осадительной кассете. Увеличение поверхности электродов, о котором упомянуто, возможно именно вследствие образования ряда каналов входа - выхода газа на боковых поверхностях. Такой подвод газа обеспечивает также снижение гидравлических потерь при равномерной раздаче газа по междуэлектродным промежуткам благодаря подбору числа, формы и размера жалюзийных отверстий в ряду и расположению последнего относительно оснований в зависимости от способа подвода газа в патрубок и распределения скоростей газа в поперечном сечении внутреннего электрода. Таким образом, в данном электрофильтре аэродинамика аппарата не связана с электрическими параметрами и может быть независимо оптимизирована. В частности, увеличением суммарного сечения каналов входа - выхода можно снизить гидравлические потери на входе и выходе газа. Выполнение зарядной кассеты позволяет при любой форме электродов осадительной кассеты обеспечить равномерный (одинаковый по сечению) заряд частиц взвеси. Pавномерность заряда частиц и скорости газа во всех междуэлектродных промежутках дополнительно повышает степень очистки газа от взвеси. Причем это преимущество сохраняется даже при зарастании электродов, так как оно происходит равномерно. Кроме того, равномерное зарастание электродов увеличивает время эксплуатации до очередной промывки после электрического пробоя промежутка, тем самым снижаются эксплуатационные затраты на обслуживание электрофильтра. Снижаются, благодаря уменьшению гидравлических потерь, и энергетические эксплуатационные затраты.

Упрощение конструкции, уменьшение количества электродов до нескольких (двух в пределе), исключение из конструкции десятков и сотен соединительных деталей: втулок, стяжек и т. п. , снижает затраты на изготовление.

Таким образом, постоянство междуэлектродного промежутка, обеспечивающее максимальную напряженность электрического поля, и постоянство скорости газа в промежутке обеспечивают наивысшую (при прочих равных условиях) степень очистки газа от взвеси, значительно превосходящую эффективность прототипа.

Пример выполнения электрофильтра на расход 1000 м3/ч. Расстояние между электродами в осадительной кассете 7 мм. Площадь сечения междуэлектродного зазора равна 110 см2. Площадь поверхности осадительного электрода 28260 см2, количество рядов р = 7. При этом ≈ 43

≈ 43

Таким образом, выполняется соотношению 30 ≅  ≅80 для сочетания оптимальных электрических и аэродинамических параметров электрофильтра, обеспечивающих степень очистки газа от взвеси. (56) Патент ФРГ N 1407496, кл. В 03 С 3/08, 1975.

≅80 для сочетания оптимальных электрических и аэродинамических параметров электрофильтра, обеспечивающих степень очистки газа от взвеси. (56) Патент ФРГ N 1407496, кл. В 03 С 3/08, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации коронирующих и осадительных электродов многопольного электрофильтра и устройство для его осуществления | 1984 |

|

SU1311777A1 |

| Электрофильтр для очистки газа от пыли | 1990 |

|

SU1740071A1 |

| Способ управления регенерацией электрофильтра | 1985 |

|

SU1286290A1 |

| Горизонтальный электрофильтр с продольно-поперечным ходом газа | 1991 |

|

SU1834712A3 |

| Электрофильтр | 1988 |

|

SU1558484A1 |

| Способ измерения концентрации частиц аэрозоля | 1983 |

|

SU1133502A1 |

| Способ измерения концентрации аэро-зОля | 1979 |

|

SU840706A1 |

| КУХОННЫЙ ЭЛЕКТРОФИЛЬТР | 2000 |

|

RU2175893C1 |

| Способ определения концентрации аэрозоля и устройство для его осуществления | 1979 |

|

SU857790A1 |

| Способ очистки электродных систем электрофильтров | 1990 |

|

SU1740073A1 |

Использование: электрическая очистка газов от взвеси двухзонным электрофильтром. Сущность изобретения: электрофильтр состоит из осадительной кассеты (ОК), содержащей осадительные электроды, установленные на электрических изоляторах, потенциальные электроды, выполненные в виде замкнутых полостей. Полости образованы плоскопараллельными основаниями, соединенными между собой эквидистантными боковыми поверхностями, которые перфорированы жалюзийными отверстиями. Ряды образованных отверстий направлены параллельно основаниями. С ОК соединена зарядная кассета, коллекторный электрод которой выполнен в виде конической поверхности и снабжен элементами, экранирующими коронирующий электрод, установленный на двух электрических изоляторах. 3з. п. ф-лы, 7 ил.

L = hS1 / S(p - 1),

где h - расстояние между соседними электродами;

S - площадь сечения межэлектродного зазора;

S1 - площадь поверхности осадительного электрода;

p - количество рядов жалюзийных отверстий на внутренних электродах,

кpоме кpайних, на повеpхностях котоpых pяды смещены относительно дpуг дpуга на указанное pасстояние, пpичем pяды жалюзийных отвеpстий напpавлены под pавными углами к основаниям электpодов, а коллектоpный электpод заpядной кассеты выполнен в виде конической повеpхности, снабженной пpоpезной отбоpтовкой, охватывающей элементы коpониpующего электpода.

p = m + n.

Авторы

Даты

1994-03-30—Публикация

1991-01-21—Подача