Изобретение относится к трубопроводному транспорту и в особенности к обеспечению возможности контроля состояния труб подземных магистральных газопроводов методами магнитной и ультразвуковой дефектоскопии.

Известны многие устройства [1, 2, 3, 4 и др. ] для очистки трубопроводов разного назначения от посторонних предметов путем выталкивания их из труб очистными поршнями, перекрывающими сечение трубопровода и перемещаемыми по трубе давлением транспортируемого продукта.

Общим недостатком этих устройств является неполная очистка трубопровода от мелких посторонних предметов, в особенности округлой формы (в частности, от огарков сварочных электродов).

Наиболее близким к изобретению является устройство для очистки внутренней поверхности трубопроводов [1] , содержащее полый корпус с укрепленными на нем манжетами и деталями, обеспечивающими нужный режим давления газа на поршень в зависимости от рельефа трассы.

Хотелось бы отметить, что название "корпус" весьма неудачно, так как диаметр "корпуса" много меньше диаметра манжет и трубы, эта деталь является осью устройства. Данное замечание существенно, так как заявляемое устройство также содержит "полый корпус с укрепленными на нем манжетами", но диаметр его немногим меньше диаметра манжет и трубы, и "корпус" является контейнером для сбора в нем продуктов очистки газопровода.

Недостатком устройства [1] является указанная выше низкая степень очистки трубопровода, обусловленная тем, что в данном поршне (как и во всех очистных поршнях такого назначения) могут быть использованы только эластичные манжеты. Но мелкие предметы часто обтекаются эластичными манжетами без смещения в направлении движения поршня.

Кроме того, проталкиваемые поршнем предметы накапливаются перед ним, и когда длина трубопровода велика (обычно она составляет 100-150 км), а засоренность значительна, их количество становится чрезмерным, перед поршнем образуется сплошная пробка мусора, и очистное устройство может застрять в трубе.

Эти недостатки приобретают особое значение при подготовке трасс к дефектоскопии. При пропуске по трубопроводу магнитного дефектоскопа ферромагнитные огарки электродов, не удаленные очистным поршнем, притягиваются магнитами дефектоскопа, забивают межполюсное пространство, в котором расположены преобразователи полей дефектов, и эти шевелящиеся скопления делают работу дефектоскопа невозможной - сигналы о дефектах тонут в шумах. При ультразвуковой дефектоскопии огарки, лежащие на дне трубы, препятствуют осуществлению акустического контакта между датчиками У3 импульсов и поверхностью трубы, кроме того, У3 дефектоскопы также имеют магнитные системы, работа которых в указанных условиях нарушается.

Поскольку дефектоскопы при движении в трубе обычно медленно вращаются вокруг горизонтальной оси, огарки электродов забивают магнитные системы по всей окружности.

Целью изобретения является повышение степени очистки трубы газопровода путем сбора всех мелких посторонних предметов (вплоть до пыли, если в том возникает надобность), имеющихся на нижней части внутренней поверхности трубы, переноса их в имеющийся в устройстве контейнер и доставки в камеру приема.

Это достигается тем, что очистное устройство содержит две эластичные манжеты, между которыми расположен полый цилиндрический контейнер, в задней стенке которого имеется одно отверстие, а в передней (по направлению движения газа и устройства) - множество мелких отверстий, образующих своеобразную "сетку", суммарная площадь которых в 10 раз (или более) превышает площадь отверстия в задней стенке. Через отверстие в задней стенке пропущен патрубок, конец которого, находящийся вне контейнера, лежит на нижней части внутренней поверхности трубы газопровода.

В результате указанных конструктивных новшеств перепад давлений газа на поршне, всегда возникающий при наличии трения поршня о стенки трубы, не только обеспечивает движение устройства, но и приводит к возникновению в патрубке интенсивного потока газа, засасывающего предметы, лежащие на нижней части внутренней поверхности газопровода, и перебрасывающего их в контейнер.

Сопоставление с прототипом показывает, что в конструктивном отношении заявляемое устройство отличается наличием новых элементов - контейнера для сбора продуктов очистки с определенным соотношением площадей отверстий в передней и задней его стенках и патрубка, один конец которого находится внутри, а другой - вне контейнера, за его задней стенкой.

Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Результативный эффект, обусловленный введением новых конструктивных элементов, - возникновение в патрубке интенсивного потока газа, засасывающего предметы и перебрасывающего их в контейнер, широко известен; на этом принципе действуют все пылесосы и некоторые устройства для очистки дорог, для транспортирования сыпучих материалов и т. д.

Однако заявляемое устройство существенно отличается от всех устройств, давно используемых в указанных целях, тем, что оно не нуждается в главном, наиболее трудном и дорогом элементе этих устройств - в генераторе потока газа, например компрессоров; принцип пылесоса здесь реализуется автоматически. Включение в очистное устройство специального генератора газового потока, требующего подачи энергии, при очистке газопровода длиною, например, 100 км - задача, практически неразрешимая.

Возможность использования перепада давлений на очистном поршне для сбора посторонних предметов, во-первых, не очевидна и была установлена автором при проведении исследований; во-вторых, предложения о таком его использовании в литературе не зафиксированы, что позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

Возможность использования перепада давлений на очистном поршне для сбора огарков электродов длиною до 400 мм была впервые оценена заявителем путем расчетов и ориентированных модельных экспериментов. Оценки сделаны на основании формулы

F= C S ρ V2, где F - сила воздействия газового потока на предмет;

С - коэффициент, зависящий от формы предмета и его ориентации в потоке газа;

S - площадь миделевого сечения;

ρ и V плотность - и скорость газа соответственно.

Поскольку давление газа в газопроводе порядка 60 атм, то плотность газа (молекулярный вес которого в 2 раза меньше молекулярного веса воздуха) будет приблизительно в 30 раз больше плотности воздуха. Скорость газа у входа во всасывающее сопло по самым осторожным оценкам коэффициента трения манжет, массы устройства и других факторов может в несколько раз превосходить соответствующие скорости, достигаемые в эксплуатируемых пылесосах и подобных устройствах. Следовательно, квадрат скорости газа у сопла устройства будет приблизительно на порядок больше.

Поэтому эффективность заявляемого устройства будет приблизительно в 30х10= 300 раз больше достигаемой в бытовых и промышленных условиях.

Численные расчеты и модельные опыты показали, что силы воздействия газового потока в условиях, которые могут быть реализованы при очистке труб газопроводов, более чем достаточны для сбора огарков электродов длиною до 400 мм при подавляющем большинстве их ориентаций относительно направления потока газа.

При изучении других известных технических решений в данной области способ реализации принципа пылесоса без специального генератора потока газа не был выявлен. Поэтому признаки, отличающие заявляемое изобретение от прототипа, как было указано выше, соответствуют критерию "изобретательский уровень".

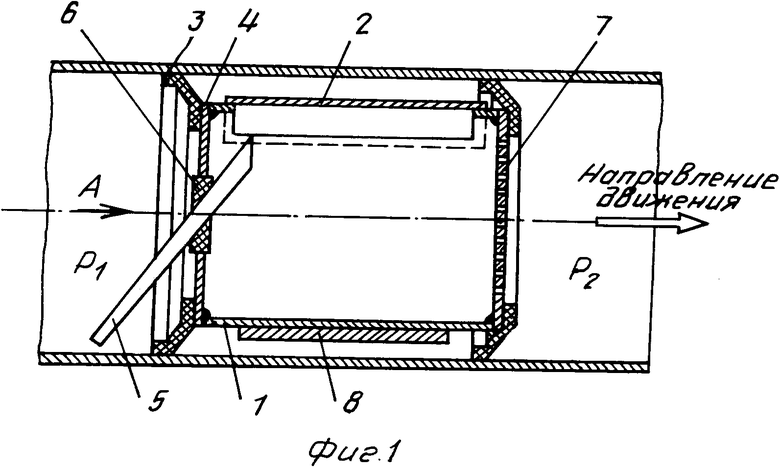

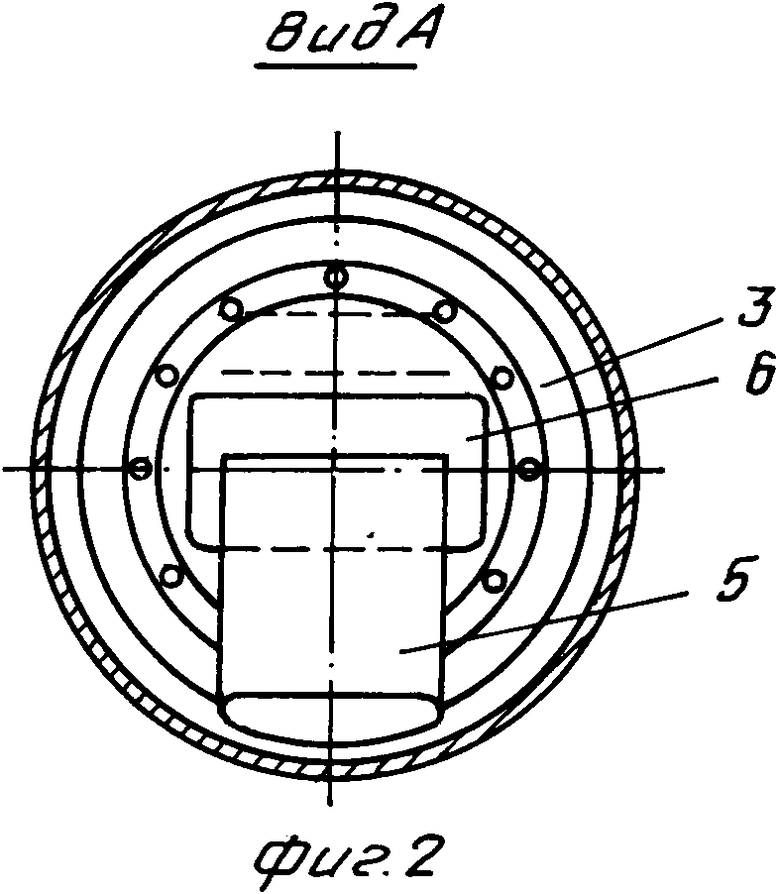

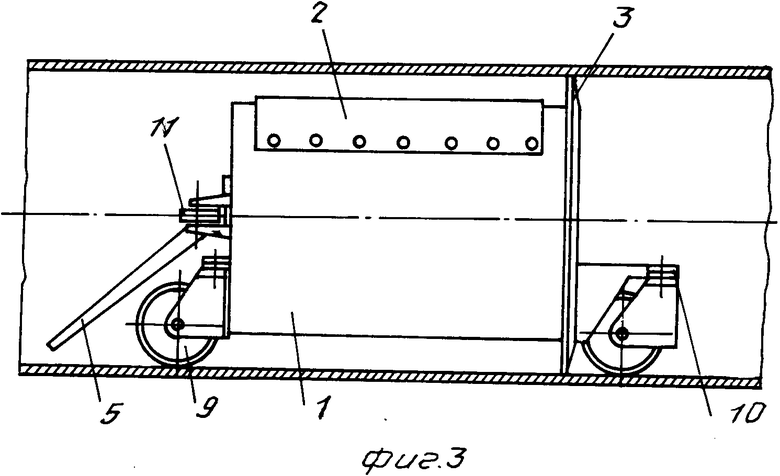

На фиг. 1 показано устройство для очистки внутренней поверхности труб действующих магистральных газопроводов; на фиг. 2 - то же, вид сзади, вид по стрелке А; на фиг. 3 - вариант с движением на опорных колесах.

Устройство по фиг. 1 содержит цилиндрический контейнер 1, верхняя часть 2 которого съемная. Контейнер опирается на две эластичные манжеты 3. Через заднюю стенку 4 контейнера пропущен всасывающий патрубок 5, поперечное сечение которого близко к прямоугольному. Один конец патрубка лежит на нижней части внутренней поверхности трубы газопровода, и форма его сечения обеспечивает прилегание нижней его кромки к поверхности трубы без существенных зазоров или с зазорами, выбираемыми по опыту эксплуатации (фиг. 2). Этот конец патрубка может снабжаться наконечниками разной конфигурации, жесткими или эластичными. Второй конец патрубка введен внутрь контейнера через узел 6 ввода, который также может быть выполнен эластичным.

Передняя торцевая стенка 7 контейнера имеет множество отверстий, суммарная площадь которых в 10 раз (или более) превышает площадь сечения патрубка 5.

К нижней части контейнера прикреплен груз 8, смещающий центр тяжести всего устройства по вертикали вниз.

На фиг. 3 показан вариант устройства, опирающегося на два несущих колеса 9 с горизонтальными осями и снабженного лишь одной манжетой 3, не несущей радиальных нагрузок и соответственно более тонкой и легкой, чем манжеты на фиг. 1. Подвеска опорных колес к контейнеру выполняется в узлах 10 на принципах, обеспечивающих невозможность поворота всего устройства вокруг горизонтальной оси после начала его движения в трубе. К заднему торцу контейнера прикреплены два опорных колеса 11 с вертикальными осями.

Устройство работает следующим образом.

После введения его в газопровод трение манжет 3 о стенку трубы приводит к возникновению перепада давлений Δ Р= Р1-Р2 (фиг. 1), приводящего устройство в движение. Наличие большого количества отверстий в передней стенке контейнера обеспечивает равенство давления в контейнере и давления Р2 перед передней манжетой. Поэтому между концами патрубка 5 имеется разность давления Δ Р, создающая в патрубке интенсивный поток газа, затягивающий в патрубок все мелкие предметы, оказывающиеся у его входного конца, и перебрасывающий эти предметы в контейнер.

Крупные и тяжелые предметы удаляются заявляемым устройством также, как обычными поршнями; - они выталкиваются передней манжетой.

Если длина трассы велика и количество мелкого мусора всех видов значительно, контейнер может быть заполнен целиком при прохождении части длины трассы. В этих случаях поток газа через патрубок несколько снижается (но не прекращается), посторонние предметы не поступают в контейнер, так как в нем нет для них места, и устройство поступает в приемную камеру, после чего продукты очистки удаляются из контейнера через окно, закрывавшееся съемной частью 2. Оставшийся несобранным мусор удаляется повторным пропуском устройства по трассе.

Вариант устройства, показанный на фиг. 3, позволяет осуществить его движение без большого трения манжет о стенки трубы и соответственно без их износа. Манжета 3 обеспечивает невозможность перетекания газа через зазор между поверхностью контейнера и поверхностью трубы и центрирует переднюю часть контейнера в трубе. Подвеска опорных колес в узлах 10, осуществленная на известных принципах, обеспечивающих невозможность вращения всего устройства вокруг горизонтальной оси, позволяет исключить из устройства груз 8, показанный на фиг. 1. Опорные колеса 11 центрируют в трубе заднюю часть контейнера.

Многолетний опыт дефектоскопии магистральных газопроводов показывает, что значительная часть прогонов дефектоскопов по трассам оказывается бесполезной, поскольку поисковые устройства дефектоскопов забиваются огарками электродов уже после прохождения первых десятков километров. На начальных участках дефектограммы расшифровывается удовлетворительно, но по мере дальнейшего продвижения они ухудшаются и наконец совсем не прочитываются. Количество таких бесполезных прогонов составляет по меньшей мере 1/4 или даже 1/3 от всех выполненных.

Стоимость организации и выполнения дефектоскопии одного участка трассы порядка 150 км очень различна для разных технических и природно-климатических условий. Общие расходы на дефектоскопию газопроводов нашей страны оправданы, так как дефектоскопия позволяет заменить сплошные ремонты трасс выборочными. Выборочный ремонт стоит на порядок меньше.

Использование заявляемого очистного устройства позволяет избежать напрасной затраты значительной части средств. Полученная экономия относится к категории, называемой экономистами "предотвращенный экономический ущерб".

Отсюда следует, что технико-экономическая эффективность заявляемого изобретения весьма велика. (56) 1. Авторское свидетельство СССР N 1183207, кл. В 08 В 9/04, 1985.

2. Авторское свидетельство СССР N 925439, кл. В 08 В 9/04, 1979.

3. Авторское свидетельство СССР N 1304936, кл. В 08 В 9/04, 1985.

4. Авторское свидетельство СССР N 1368053, кл. В 08 В 9/04, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ПРОХОЖДЕНИЯ ДЕФЕКТОСКОПОМ РАВНОПРОХОДНЫХ ТРОЙНИКОВ БЕЗ ОСТАНОВОК | 2006 |

|

RU2324170C1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2009845C1 |

| ПОРШЕНЬ ОЧИСТНОЙ МАГНИТНЫЙ ДЛЯ ЧИСТКИ ТРУБ ГАЗОПРОВОДОВ | 1993 |

|

RU2097153C1 |

| РЕГУЛЯТОР СКОРОСТИ ПЕРЕМЕЩЕНИЯ ВНУТРИТРУБНЫХ ИНСПЕКТИРУЮЩИХ СНАРЯДОВ | 2013 |

|

RU2533754C1 |

| ВНУТРИТРУБНЫЙ ПРОФИЛОМЕТР | 2014 |

|

RU2572221C1 |

| ВНУТРИТРУБНЫЙ АВТОНОМНЫЙ ДЕФЕКТОСКОП-СНАРЯД "ОПТОСКАН" | 2013 |

|

RU2529611C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТРУБОПРОВОДА | 2009 |

|

RU2390769C1 |

| ПОРШЕНЬ-РАЗДЕЛИТЕЛЬ ОЧИСТНОЙ | 1999 |

|

RU2167009C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| ВНУТРИТРУБНЫЙ ИНСПЕКЦИОННЫЙ СНАРЯД С УПРАВЛЯЕМОЙ СКОРОСТЬЮ ДВИЖЕНИЯ | 2006 |

|

RU2318158C1 |

Использование: трубопроводный транспорт, в особенности для контроля состояния труб подземных магистральных газопроводов методами магнитной и ультразвуковой дефектоскопии. Сущность изобретения: устройство содержит полый контейнер с эластичными манжетами и снабжено патрубком, пропущенным одним концом через отверстие в задней стенке контейнера. Другой конец патрубка расположен над нижней частью внутренней поверхностью очищаемой трубы. Кроме того, передняя стенка контейнера имеет множество отверстий, общая площадь которых в 10 и более раз превышает сечение патрубка. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-03-30—Публикация

1991-12-18—Подача