Изобретение относится к области неразрушающего контроля, в частности к внутритрубной дефектоскопии, и может быть использовано для контроля технического состояния стенок труб непосредственно в процессе транспортировки поставляемого по трубе жидкого или газообразного продукта, например газа по магистральному газопроводу.

Известен внутритрубный профилометр фирмы TDW Services Inc. [TDW Caliper 360/Geometry inspection service]. Рекламные документы фирмы TDW Services Inc, 2010 г.: www.tdwilliamson.com.

Известный профилометр состоит из герметичного контейнера цилиндрической формы с укрепленной в головной части эластичной манжетой, с расположенным позади головной манжеты колесным одометром, с расположенной в кормовой части профилометра конической эластичной манжетой, во внутренней полости которой размещено множество рычажных сенсоров, отжимаемых пружинами к внутренней поверхности манжеты в сторону от корпуса профилометра, причем каждый рычаг сенсора соединен с преобразователем отклонения рычага в электрический сигнал. Внутри герметичного корпуса располагаются источники питания и электронная аппаратура.

Достоинством известного профилометра является хорошая защищенность сенсоров от случайного повреждения механическими препятствиями, встречающимися в полости трубопровода. Недостатками известного устройства являются:

- низкая разрешающая способность, что не позволяет различать узкий выступ внутри трубы, например, оставшийся приваренным к стенке трубы огарок сварного электрода, от выступающей внутрь трубопровода врезки другой трубы малого диаметра;

- сложность механической конструкции сенсорной системы.

Известно также «Устройство для контроля и регистрации нарушений гладкости внутренней поверхности труб и пространственно-геометрических параметров трубопроводов» [Авторское свидетельство №1629683. Рег. 22.10.1990 г., Заявка №4670058 от 30.03.1989 г. Бакурский Н.Н., Пономарев С.В., Рузляев А.К.], содержащее герметичный контейнер, эластичные манжеты, жестко закрепленные в головной и хвостовой частях контейнера, датчик пути, установленный на внешней поверхности контейнера, электрически соединенный с размещенным внутри контейнера блоком вычислений и управления, регистратор данных, «N» ультразвуковых измерителей расстояния, каждый из которых состоит из ультразвукового приемо-передающего преобразователя и измерительного модуля, определяющего время двойного хода ультразвукового импульса от рабочей поверхности ультразвукового преобразователя до стенки трубы и обратно от стенки трубы до рабочей поверхности ультразвукового преобразователя, причем ультразвуковые приемно-передающие преобразователи расположены попарно диаметрально-противоположно на внешней поверхности контейнера и подключены ко входам соответствующих селективных усилителей.

Достоинством известного устройства является простота механической конструкции и прямое соответствие времени распространения ультразвукового импульса расстоянию от стенки трубы до рабочей поверхности ультразвукового преобразователя.

Недостатком известного устройства является низкая разрешающая способность вдоль трубы и в направлении по окружности стенки трубы.

Наиболее близким к предлагаемому является внутритрубный профилометр фирмы "Rosen Group" [OVERCOMING ISSUES ASSOCIATED WITH INLINE INSPECTION OF GAS PIPE LINES]. Dents And Geometry. By Thomas Beuker, Dr. Stephen Brockhaus and Dr. Hubert Lindner, ROSEN, Lingen, Germany. Pipeline and Gas Journal. February 2014 Vol 241 No 2.

http://pipelineandgasjournal.com/overcoming-issues-associated-line-inspection-gas-pipelines?page=show, http://www.hydrocarbons-technology.com/contractors/pipeline/h_rosen/, http://pipelineandgasjournal.com/overcoming-issues-associated-line-inspection-gas-pipelines?page=show.

Известный профилометр состоит из герметичного цилиндрического корпуса с эластичными манжетами на наружной поверхности, первого и второго «поясов» рычажных сенсоров, причем один «пояс» рычажных сенсоров повернут относительно продольной оси профилометра на угол, равный половине угла между рычажными сенсорами другого «пояса», при этом на каждом рычажном сенсоре размещены вихре токовые преобразователи, по уровню сигнала которых оценивается расстояние от поверхности магнитного преобразователя до стенки трубы. В кормовой части корпуса профилометра размещены колесные одометры. Достоинством известного профилометра является высокая точность оценки глубины вмятин в стенке трубы.

Недостатками известного профилометра являются:

1 - большое количество механических элементов конструкции сенсорной части устройства, что усложняет его изготовление и снижает его надежность;

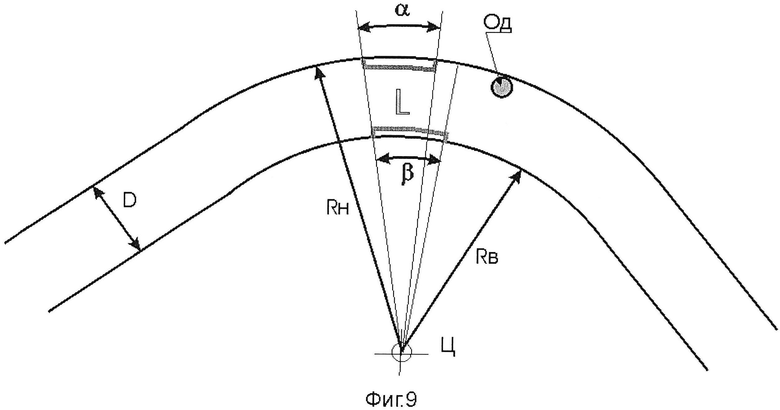

2 - неодинаковость оценки длины аномалий, расположенных на выгнутой и вогнутой частях продольно изогнутой трубы в зависимости от того, по выгнутой наружу или вогнутой внутрь поверхности стенки трубы катится колесо одометра (Фиг. 9);

3 - недостаточная разрешающая способность по образующей окружности контролируемой трубы.

Для пояснения недостатка 2 рассмотрим Фиг. 9, где показан изогнутый отрезок трубы, у которого Rн - наружный радиус изгиба (выгнутая наружу часть), D - диаметр трубы, Rв - радиус внутреннего изгиба (вогнутая внутрь часть), Ц - центр, относительно которого рассматриваются продольные изгибы трубы, Од - колесо одометра с диаметром Dod, L - длина некоторой аномалии на стенке трубы, α - угловой размер относительно центра Ц аномалии L, обнаруженной на выгнутой наружу стенке трубы, β - угловой размер относительно центра Ц аномалии L, обнаруженной на вогнутой внутрь части стенки трубы.

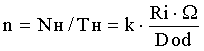

Если колесо одометра катится по стенке трубы без проскальзывания, то на отрезке пути длиной L оно повернется на угол φод=L/Dод. На продольно изогнутой стенке трубы линейная скорость перемещения колеса одометра зависит от радиуса R изгиба стенки и угловой скорости Ω поворота профилометра относительно центра Ц. Аномалии длиной L соответствует дуга на выгнутой части, угол которой α=L/Rн. При угловой скорости Ω время, за которое одометр пройдет расстояние L по выгнутой наружу стенке, зависит от угла α: Тн=α/Ω=L/(Rн*Ω).

За это время одометр сформирует число импульсов Nн, пропорциональное диаметру одометра Dod и длине аномалии L: Nн=k*L/Dod,

где k - масштабный коэффициент одометра.

За единицу времени одометр выдаст число импульсов

Если при движении колеса одометра по выгнутой наружу стенке трубы сенсоры профилометра обнаружат аномалию длиной L на вогнутой внутрь стенке трубы, то время Тв нахождения сенсоров на аномалии L будет иным, также зависящим от угловой скорости Ω, длины аномалии L и от радиуса изгиба трубы Rв: Тв=β/Ω=L/(Rв*Ω)

За это время одометр, движущийся по продольно выгнутой наружу стенке трубы, выдаст Nв импульсов:

Из этого выражения видно, что при использовании единственного одометра, катящегося по продольно изогнутой стенке трубы и используемого в качестве инструмента для измерения длины аномалий, расположенных в произвольных местах стенки трубы, продольные длины аномалий будут оцениваться с ошибками, величина которых будет зависеть от взаимного углового расположения одометра и аномалии на образующей окружности поперечного сечения трубы. В частном случае, если одометр движется по выгнутой наружу стенке трубы, две одинаковые аномалии длиной L будут оценены как аномалии разных длин: аномалия на выгнутой наружу стенке будет иметь длину L, а аномалия на вогнутой внутрь стенке будет оцениваться с длиной L*(Rн/Rв). Если радиус продольного изгиба трубы (это изгиб центральной, продольной, оси трубы) будет равен 1.5 Dy, то Rн/Rв=2, и аномалия на вогнутой внутрь стенке покажется в два раза длиннее, чем это есть на самом деле.

Цель изобретения - улучшение метрологических характеристик и упрощение механической части конструкции профилометра.

Указанная цель достигается тем, что в профилометр, состоящий из цилиндрического герметичного корпуса, головной и кормовой эластичных манжет, группы рычажных сенсоров, группы бесконтактных измерителей расстояния, одометрических измерителей пути, датчиков угла продольного вращения, аппаратуры обработки сигналов датчиков, регистрирующей аппаратуры, электронных устройств измерения пути и углов пространственных поворотов, бортового компьютера, источников электропитания, введены несколько уголковых отражателей, несколько узлов управления бесконтактными измерителями расстояний, измеритель скорости распространения ультразвука, несколько отсечных клапанов для перепуска газа, несколько пластин для перепуска загрязнений, причем, бесконтактные измерители расстояния выполнены в виде эхолокаторов, в головной части профилометра установлена опорно-тянущая манжета, а в кормовой части установлена опорная манжета, в тело которой вмонтированы отсечные клапаны для перепуска газа, а по краям манжеты выполнены вырезы для перепуска загрязнений, которые с задней стороны манжеты закрываются пластинами для перепуска загрязнений так, что пластины для перепуска загрязнений могут легко отгибаться в сторону, обратную направлению движения профилометра, а по окружности наружной цилиндрической поверхности корпуса профилометра установлены рычажные сенсоры двумя рядами со смещением одного ряда вперед относительно другого и повернутого вокруг продольной оси профилометра на угол, равный половине угла между рычажными сенсорами, при этом, на свободном конце рычагов рычажных сенсоров укреплены в подшипниках опирающиеся на ролики платформы, способные качаться вдоль направления движения, и на наружной поверхности платформ установлены контейнеры, в которых с необходимым шагом размещены поперек направления движения высокочастотные эхолокаторы, обращенные рабочей поверхностью в сторону стенки контролируемой трубы, а на обратной стороне каждой платформы размещен эхолокатор, обращенный излучающей частью в сторону цилиндрического корпуса профилометра, где в местах падения ультразвуковых импульсов соответствующих эхолокаторов установлены продольно-ориентированные уголковые отражатели, раскрытой стороной в сторону эхолокатора, причем, рычаги каждого рычажного сенсора установлены в подшипниках на корпусе профилометра и отжимаются пружинами в сторону от корпуса, при этом, в кормовой части профилометра установлены на соответствующих рычагах, колесные одометры, количество которых может быть произвольным, а сигнальные выходы одометров соединены с соответствующими входами бортового компьютера и с узлами управления эхолокаторами, первые шины управления которых соединены с соответствующими управляющими выводами эхолокаторов, а выходы данных эхолокаторов соединены с соответствующими первыми шинами данных узлов управления, а вторые шины данных и вторые шины управления соответствующих узлов управления соединены с шиной данных и шиной управления бортового компьютера.

Рассматриваемое техническое устройство востребовано практикой, так как при обследовании существующих магистральных газопроводов и газопроводов - отводов наблюдаются деформации поперечного сечения как на протяженных, так и на коротких отрезках дуги образующей окружности трубы. Присутствующие на деформированных участках труб локальные аномалии могут служить очагами напряженно-деформированного состояния материала стенки трубы и часто остаются не обнаруженными внутритрубными профилометрами, используемыми в настоящее время. Кроме того, на участках трубопровода с продольным изгибом протяженность изогнутой части на наружной поверхности изгиба, где радиус изгиба большой превышает длину внутренней изогнутой части, где радиус изгиба меньше. Если в профилометре используется система путеизмерения, счисляющая путь по средней линии трубы, то продольные размеры одинаковых по величине вмятин на выпуклой части изгиба и на его внутренней вогнутой части будут оценены неверно при произвольном повороте профилометра вокруг продольной оси.

В направлении по образующей окружности трубы можно разместить в соответствующих контейнерах множество эхолокаторов малого размера. Если эхолокаторы расположены на небольшом расстоянии от стенки трубы, то пространственный угол расхождение ультразвука будет мал. Это позволит обнаруживать образовавшиеся в стенке трубы складки и вмятины небольших размеров. Использование современных, легко автоматизируемых технологий микроэлектроники позволяет разместить большое количество компактных эхолокаторов на небольшом количестве механических рычажных носителей, что обеспечит широкую полосу контроля вдоль стенки трубы и удешевит изготовление профилометра. Предлагаемое техническое решение повышает разрешающую способность профилометра по образующей окружности трубы и повышает точность оценки продольных размеров аномалий на изогнутых участках трубы.

Новые качества профилометра дают возможность уже на уровне контроля геометрических форм трубы обнаруживать и оценивать размеры малых аномалий и использовать полученные данные для прогнозирования опасности возникновения коррозии под напряжением и растрескиваний металла в таких подозрительных местах. Более тщательный мониторинг подобных подозрительных мест позволяет избежать непредсказуемых разрушений трубопровода.

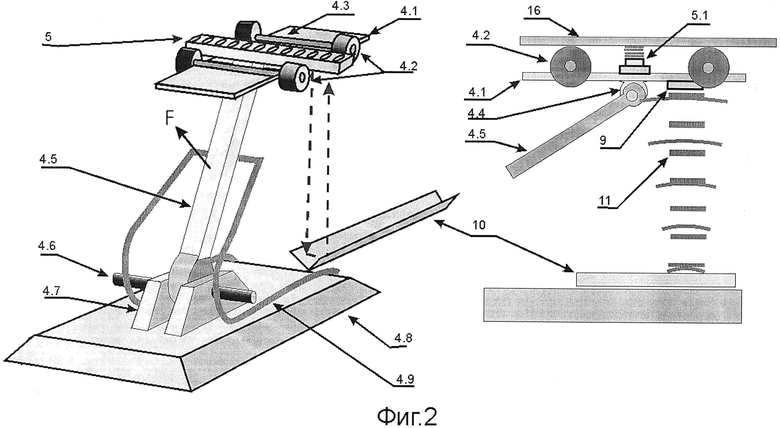

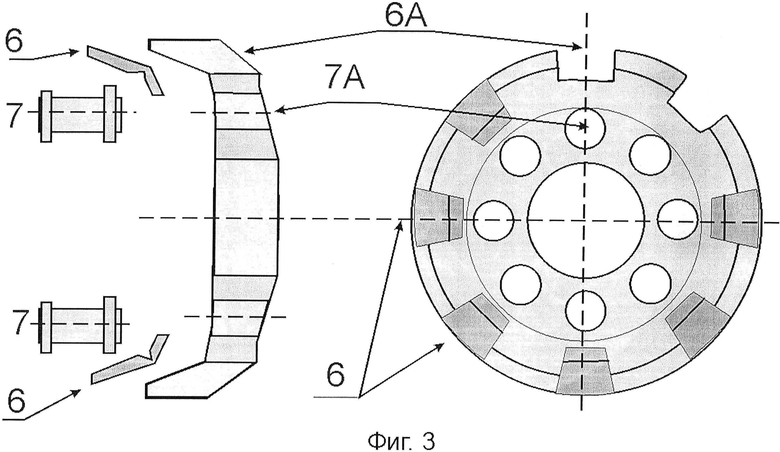

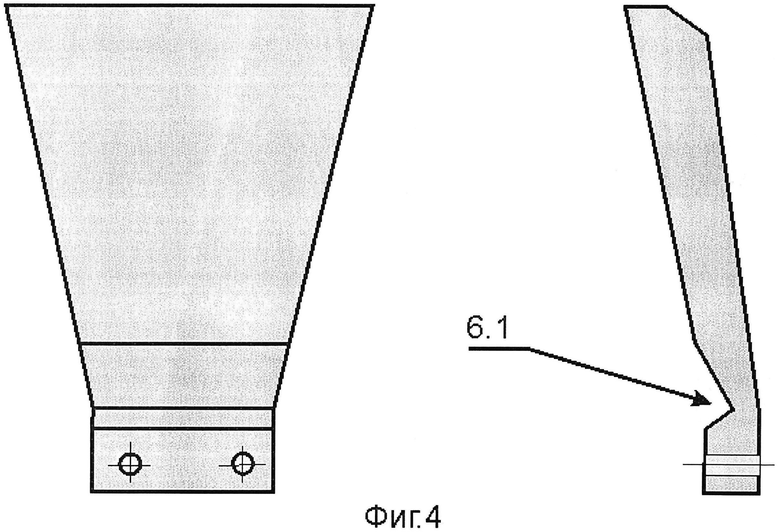

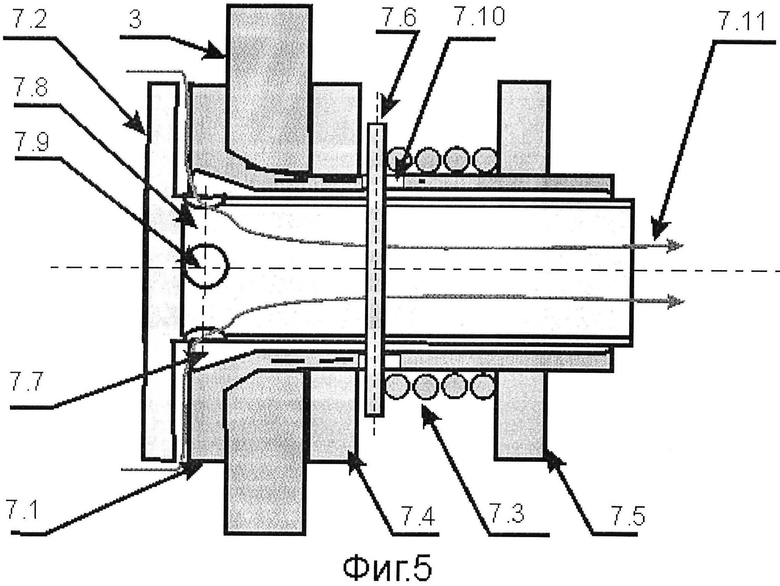

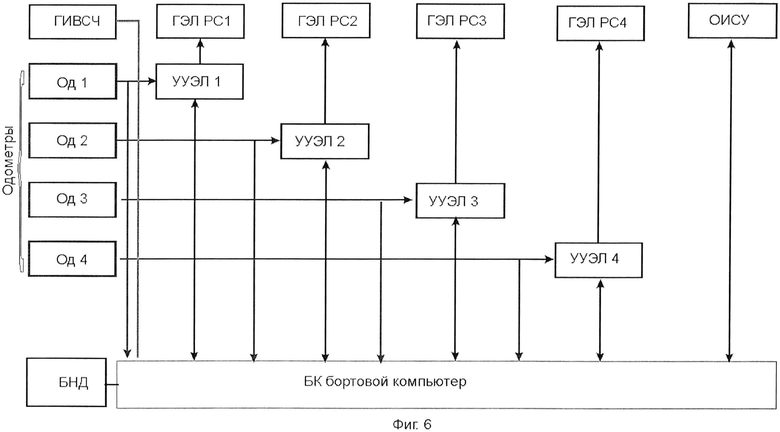

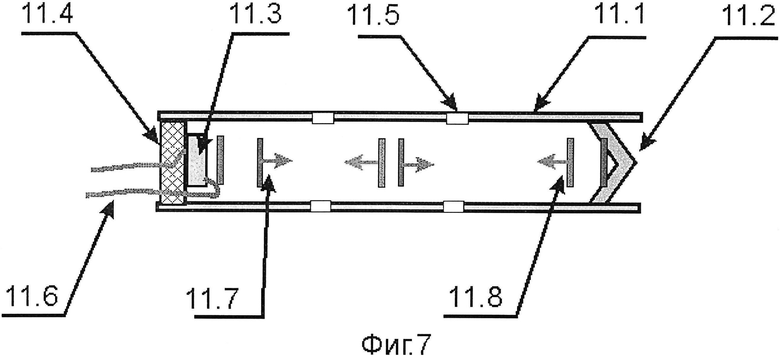

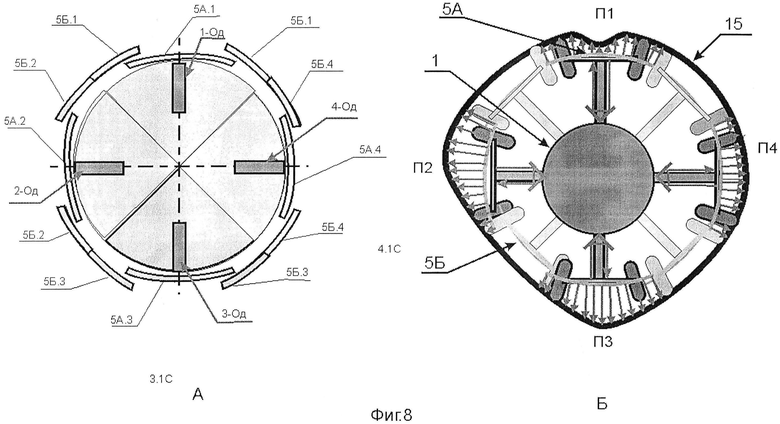

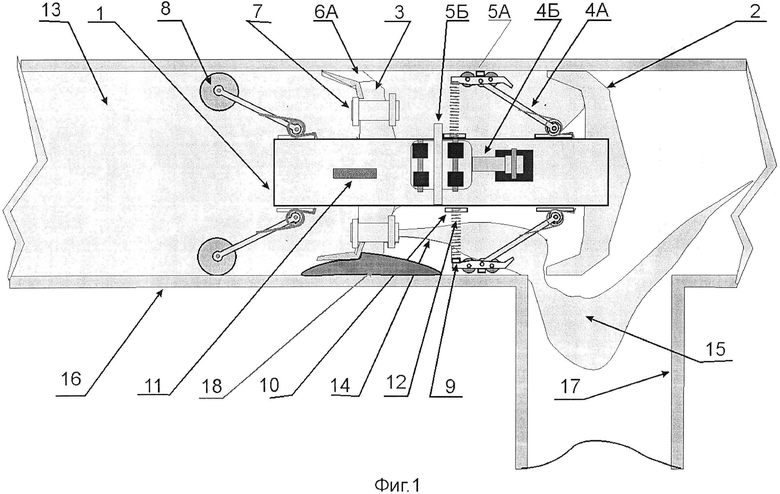

Устройство и работа профилометра иллюстрируется рисунками. На Фиг. 1 показано схематически устройство профилометра, на Фиг. 2 показана схема возможного устройства рычажного сенсора, на Фиг. 3 показана возможная конструкция задней опорной манжеты, на Фиг. 4 - конструкция клапана для перетекания загрязнений, на Фиг. 5 приведена возможная конструкция клапана для перепуска газа. На Фиг. 6 показана структура информационной части профилометра. На Фиг. 7 показано схематически устройство измерителя скорости ультразвука в транспортируемом по трубе продукте. На Фиг. 8А показано распределения зон управления сканированием микроэхолоторов от соответствующих каждой зоне одометров. На Фиг. 8Б показано положение сенсоров, соответствующее деформациям стенки трубы при прохождении деформированного участка трубы.

Профилометр состоит (Фиг. 1) из цилиндрического герметичного корпуса 1, передней эластичной манжеты 2, задней эластичной манжеты 3 с выполненными в ней пазами 6А для перетекания загрязнений 18 и клапанами 7 для перепуска газа 13, первой группы рычажных сенсоров 4А, второй группы рычажных сенсоров 4Б, блоков эхолокаторов 5А, размещенных на первой группе рычажных сенсоров 4А, блоков эхолокаторов 5Б, размещенных на второй группе рычажных сенсоров 4Б, эхолокаторов 9, уголковых отражателей 10, группы одометров 8, опорного измерителя скорости ультразвука 11. На Фиг. 1 также показаны: зона распространения ультразвуковых импульсов 12 от эхолокаторов 9; транспортируемый газ 13; поток газа 14, перетекающий через перепускной клапан 7; поток газа 15, обтекающий тянущую переднюю манжету 2 и полость бокового отвода 17; часть магистральной трубы 16. В головной части герметичного цилиндрического корпуса 1 укреплена эластичная полиуретановая манжета 2. Манжета 2 глухая, поэтому на ней возникает перепад давления транспортируемого продукта, например, газа 13, который создает тянущее усилие. Профилометр увлекается потоком транспортируемого продукта и движется внутри трубопровода. Манжета 2 выполняет функцию и тянущего паруса, и опоры, центрирующей корпус 1 профилометра внутри обследуемой трубы 16. В кормовой части корпуса 1 укреплена полиуретановая манжета 3. Эта манжета выполняет функцию центрирования корпуса профилометра внутри трубы. Как известно [«Устройство для обеспечения прохождения дефектоскопом равнопроходных тройников без остановок» Патент РФ №2324170 приоритет от 19.10.2006 г.], наиболее устойчивым является движение поршня в трубе при воздействии тянущего, а не толкающего усилия. Рысканье поршня и склонность его к отклонениям в боковые отводы трубы уменьшается при прикладывании тянущего усилия к головной части поршня. По этой причине головная манжета 2 профилометра выполняется глухой, а в кормовой манжете 3 оставляются отверстия для перетекания транспортируемого продукта к передней манжете 2. В предлагаемом профилометре так же как в [«Устройство для обеспечения прохождения дефектоскопом равнопроходных тройников без остановок» Патент РФ №2324170 приоритет от 19.10.2006 г.] для перепуска газа в задней манжете 3 установлены перепускные клапаны 7. По мере движения профилометра в полости трубы перед задней манжетой 3 могут накапливаться загрязнения 18, которые при большом их количестве могут попасть в перепускной клапан 7 и нарушить его нормальную работу. Для перепуска загрязнений 18 через заднюю манжету 3 в ней по всей ее наружной окружности выполнены с некоторой периодичностью пазы 6А (Фиг. 3). С задней стороны манжеты пазы 6А закрыты эластичными пластинами 6, способными откидываться в сторону противоположную направлению движения профилометра при небольшом усилии, возникающем от надавливающих на пластину 6 загрязнений 18. Обычно загрязнения 18 собираются в нижней части трубы 16. Так как клапан 7 в нормальных условиях открыт, то давление газа и перед задней манжетой 3, и позади нее одинаковое. Благодаря этому пластина 6 легко откидывается назад при наезде манжеты 3 на появившееся загрязнение. Грязь 18 легко перетекает по пазу 6А за манжету 3 из пространства между манжетами 2 и 3 и остается в трубе 16 позади профилометра. При попадании передней манжеты 2 в пустое пространство, образованное полостью отвода 17, газ 15 начинает обтекать переднюю манжету 2. Тянущее усилие при этом резко убывает, и профилометр может остановиться в подобном месте. Однако в такой позиции профилометра скорость перетекания газа 14 через перепускные клапаны 7 резко возрастает. Клапаны 7 закрываются, и на задней манжете 3 возникает большой перепад давления газа 13. На манжете 3 появляется толкающая сила, которой профилометр проталкивается мимо отвода 17. Как только передняя манжета 2 выходит за пределы отвода 17, давление позади передней манжеты устанавливается равным давлению позади задней манжеты и клапаны 7 открываются.

В пространстве между передней манжетой 2 и задней манжетой 3 размещаются рычажные сенсоры 4А и 4Б. Чтобы обеспечить сплошность контроля и устранить в местах сужения трубопровода взаимные механические помехи работе рычажных сенсоров 4, рычажные сенсоры 4 размещаются двумя «поясами». Один «пояс» - 4А, впереди. Другой - 4Б, позади. Рычажные сенсоры 4А размещаются по окружности цилиндрического корпуса 1 с некоторым шагом, обеспечивающим зазор между краями контейнеров 5А при перемещении рычагов 4А от стенки трубы 16 к корпусу 1. Рычажные сенсоры 4Б второго «пояса» смещены по окружности цилиндра контейнера 1 на угол равный половине угла установки рычажных сенсоров 4А первого «пояса», что позволяет контролировать участки трубы, не попадающие в зоны контроля сенсоров 4А и 5А первого «пояса».

Возможная конструкция рычажного сенсора показана на Фиг. 2. На платформе 4.1 рычажного сенсора укреплены оси 4.3, на которых установлены колеса 4.2, обеспечивающие необходимую удаленность платформы 4.1 от стенки трубы 15. На платформе 4.1 укреплен подшипник 4.4, в который вставлена ось, обеспечивающая качание рычага 4.5 относительно платформы 4.1. Второй конец рычага 4.5 может поворачиваться вокруг оси 4.6, вставленной в подшипник 4.7, закрепленный на основании 4.8. Пружина 4.9 отжимает рычаг 4.5 от основания 4.8 с некоторой силой F. Благодаря этому усилию колеса 4.2 платформы 4.1 оказывается прижатыми к стенке трубы 16. На стороне платформы 4.1, обращенной к стенке трубы 16, укреплен узел эхолокаторов 5 с пьезокерамическими (или другого вида) излучателями 5.1. Эхолокаторы 5.1 измеряют расстояние между стенкой трубы 16 и платформой 4.1. С той стороны платформы 4.1, что обращена к поверхности корпуса 1 профилометра, установлен эхолокатор 9. На корпусе 1 профилометра напротив каждого эхолокатора 9 укреплен неполный уголковый отражатель 10, представляющий собой полосу, согнутую продольно на угол 90 градусов. Эхолокатор 9 измеряет удаленность платформы 4.1 от корпуса 1 профилометра.

В задней части профилометра, позади задней манжеты 3 установлены колесные одометры 8 (Фиг. 1). Колеса одометров установлены на свободных концах рычагов, вторые концы которых установлены в подшипниках, закрепленных на корпусе 1 профилометра. Рычаг одометра отжимается пружиной от корпуса 1 профилометра к стенке трубы 16, чем обеспечивается необходимое сцепление колеса одометра 8 со стенкой трубы 16. Количество одометров произвольное, например, четыре. Одометры 8 (1-Од, 2-Од, 3-Од, 4-Од на Фиг. 8) располагаются по окружности цилиндра корпуса 1 профилометра с шагом 90 градусов. Показания каждого из одометров используются в секторе сканирования ±45° слева и справа от каждого из одометров. В эти зоны измерения пути одометрами попадают определенные рычажные сенсоры 4А и 4Б и, соответственно расположенные на них эхолокаторы 5А и 5Б. На Фиг. 8А для зон контроля эхолокаторов принята такая нумерация:

- 5А - признак расположения сенсоров в переднем «поясе»;

- 5Б - признак расположения сенсоров во втором, заднем, «поясе»;

- цифра после точки указывает на номер одометра, от которого инициируется запуск эхолокаторов, например, 5А.1 - сенсоры первого «пояса», запускаемые от первого одометра, а 5Б.1 - сенсоры второго «пояса», запускаемые от первого одометра (и т.д.).

На Фиг. 8Б показано поперечное сечение деформированной трубы. Сенсоры переднего «пояса» 5А показаны более плотной окраской. Более светлым тоном показаны рычажные сенсоры 5Б заднего «пояса». Стрелочками на рисунке показан ход ультразвуковых зондирующих импульсов, формируемых соответствующими эхолокаторами переднего «пояса» сенсоров. Чтобы не усложнять рисунок ход зондирующих импульсов эхолокаторов заднего «пояса» не показан. Зоны деформированных участков трубы помечены буквами П1, П2, П3, П4.

Эхолокаторы 5А и 5Б попадающие в соответствующую зону управления соответствующего одометра активизируются после прохождения колесом одометра заранее заданного отрезка пути (например, 5 мм).

Внутри герметичного корпуса 1 профилометра располагаются источник электропитания, электронные узлы управления эхолокаторами, бортовой компьютер, узел определения угла продольного поворота, узел обработки сигналов одометра, цифровой регистратор данных. Возможная информационная структура профилометра показана на Фиг. 6. Здесь БК-бортовой компьютер, Од1, Од2, Од3, Од4 - одометры, ГИВСЧ - генератор импульсов высокостабильной частоты, ГЭЛРС1…ГЭЛРС4 - группа эхолокаторов, размещенных на соответствующих рычажных сенсорах, ОИСУ - образцовый измеритель времени распространения ультразвука, УУЭЛ1, УУЭЛ2, УУЭЛЗ, УУЭЛ4 - узлы управления эхолокаторами рычажных сенсоров от первого до четвертого, БНД - блок накопления данных.

Эхолокаторы выполнены по классической схеме передатчик-приемник с антенным переключателем и демпфером, подавляющим автоколебания пьезопреобразователя при окончании зондирующего радиоимпульса.

Устройство перепускного клапана показано на Фиг. 5. Клапан перепускной состоит из гильзы 7.1, затвора 7.2, Пружины 7.3, гайки крепления 7.4, гайки регулирующей 7.5, штифта 7.6. В гильзе 7.1 выполнена фаска 7.7 и пазы 7.10. В клапане 7.2 выполнена полость 7.8 и перепускные отверстия 7.9. Клапан крепится в теле задней манжеты 3. Потоки газа, перетекающего через клапан, показаны линиями 7.11.

Устройство образцового измерителя скорости ультразвука ОИСУ показано на Фиг. 7. Образцовый измеритель скорости ультразвука состоит из полого корпуса 11.1, уголкового отражателя 7.2, пьезокерамического (или другого типа) преобразователя 11.3 с выводами 11.6, пробки-поглотителя ультразвука 11.4. В корпусе 11.1 выполнены отверстия 11.5 для проникновения в его полость транспортируемого по трубе продукта. Излученный ультразвуковой импульс отмечен цифрами 11.7, отраженный от уголкового отражателя импульс отмечен цифрами 11.8.

Работает устройство следующим образом (на примере магистрального газопровода).

Профилометр вводится в камеру запуска. В камере запуска повышается давление газа. При давлении около 5 кг/см 2 релейно-контактный пороговый датчик давления (на рисунках не показан) замыкает свои контакты и включает питание бортового компьютера. Бортовой компьютер включает силовое питание всей бортовой аппаратуры. После уравновешивания давления в камере запуска с давлением в трубопроводе открывается кран, отсекающий камеру запуска от трубопровода. Затем с помощью крановой обвязки устанавливают давление в камере запуска выше давления в трубопроводе. На передней манжете 2 (Фиг. 1) возникает перепад давления, силой которого профилометр выталкивается из камеры запуска в трубопровод.

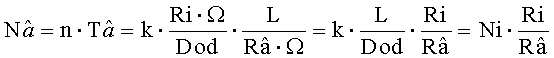

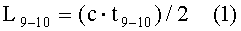

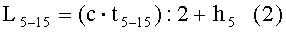

Вращающиеся колеса одометров Од1…Од4 (Фиг. 6) приводят в действие встроенные в них датчики угла поворота и в бортовой компьютер (БК) поступают импульсные сигналы, соответствующие заданному шагу пути, проходимого каждым колесом одометров. От генератора импульсов высокостабильной частоты (ГИВСЧ) в БК поступают импульсы, используемые для счисления бортового времени профилометра и длительности двойного хода зондирующих импульсов. Компьютер счисляет путь каждого из колес одометров и текущее время, подсчитывая импульсы одометров. На Фиг. 6 для примера показана информационная структура профилометра с четырьмя одометрами. Стенка контролируемой трубы условно разбита на сегменты, число которых равно числу используемых одометров (Фиг. 8). Каждому одометру соответствует на стенке трубы полоса контроля шириной 90°. В пределах каждой полосы контроля используется путь, вычисленный одометром, располагающимся в середине этой полосы. В каждую из полос контроля попадают рычажные сенсоры 4 (Фиг. 1), (Фиг. 8) и расположенные на этих сенсорах эхолокаторы 9 и 5.1. На Фиг. 6 для упрощения показаны только 4 рычажных сенсора с группами эхолокаторов ГЭЛ-РС1, ГЭЛ-РС2, ГЭЛ-РС3, ГЭЛ-РС4. Когда бортовой компьютер БК обнаружит в зоне счисления пути соответствующего одометра, что путь изменился на заданную величину ΔS (например, ΔS=5 мм), то активизируются соответствующие устройства управления эхолокаторов УУЭЛ-i. Эхолокаторы 5.1 и 9, установленные на рычажных сенсорах 4 (Фиг. 1), располагающихся в зоне счисления пути соответствующего одометра, переводятся в рабочий режим и производят излучение и прием зондирующего ультразвукового импульса. Такое управление эхолокаторами обеспечивает одинаковую продольную разрешающую способность профилометра по всему поперечному сечению трубы, в том числе и при прохождении продольных изгибов трубопровода. Эхолокаторы 9 излучают ультразвуковой импульс, распространяющийся от нижней стенки платформы 4.1 в сторону корпуса 1 (Фиг. 2). Достигнув уголкового отражателя 10, ультразвуковой импульс отражается от него и возвращается в сторону излучившего его эхолокатора 9. Зона распространения ультразвукового импульса на Фиг. 2 отмечена позицией 11. При известной скорости распространения ультразвука в транспортируемом по трубопроводу продукте расстояние L9-10 от платформы 4.1 до уголкового отражателя 10 находится как половина произведения скорости распространения ультразвука 'с' на время двойного хода ультразвукового импульса t9-10:

Эхолокаторы 5.1, расположенные на планке 5, укрепленной на платформе 4.1 рычажного сенсора 4 (Фиг. 1, Фиг. 2), измеряют время двойного хода ультразвукового импульса от рабочей поверхности эхолокатора 5.1 до стенки трубы 15. По измеренному времени t5-15 и известной скорости 'с' распространения ультразвука находится расстояние L5-15 между стенкой трубы и платформой 4.1. При этом учитывается известная по конструкторским документам высота 'h5' эхолокатора 5.1:

Расстояние между корпусом 1 профилометра и стенкой трубы 16 находится суммированием значений L9-10 и L5-15 для каждого дискретного отсчета пути. Для определения величины скорости распространения ультразвука в среде, транспортируемой по трубопроводу, в состав профилометра введен образцовый измеритель скорости ультразвука (ОИСУ) (Фиг. 7). Излученный пьезокерамическим преобразователем 11.1 ультразвуковой импульс 11.7 движется к уголковому отражателю 11.2. Отраженный импульс 11.8 движется от уголкового отражателя 11.2 к пьезоэлектрическому преобразователю 11.3. Расстояние между излучающей поверхностью эхолокатора 11.2 и уголковым отражателем 11.3 калибровано (допустим 0.1 м). В случае транспортировки по трубопроводу газа следует учитывать, что скорость распространения ультразвука в газе сильно зависти от его влажности и температуры. Образцовый измеритель времени распространения ультразвука (ОИСЗ) на калиброванной дистанции Dэ измеряет время tэ распространения ультразвукового импульса в реальном газе при фактической его влажности и температуре, передает его значение в бортовой компьютер БК, в котором вычисляется фактическая скорость ультразвука с=2Dэ/tэ.

Вычисленное значение 'с' используется при вычислении геометрических размеров поперечного сечения трубы по формулам (1) и (2). Собранная бортовым компьютером БК информация сохраняется в бортовом накопителе данных БНД (Фиг. 6).

При движении по трубопроводу профилометр своими манжетами 2 и 3 (Фиг. 1) собирает загрязнения, которые не были удалены из трубы очистными поршнями. Эти загрязнения накапливаются перед передней манжетой 2 и частично перетекают за переднюю манжету, накапливаясь перед задней манжетой 3. Когда масса загрязнений 18, накопившихся перед задней манжетой 3, достигнет объема, при котором давление загрязнений 18 на пластину 6 превысит силу ее упругости, пластина 6 отогнется назад, и загрязнения 18 по пазу 6А перетекут за корму снаряда-профилометра. После этого пластина 6 возвратится силой ее упругости на исходное место и перекроет паз 6А.

Если на трубопроводе 16 присутствует боковой отвод 17, то в процессе перемещения по трубе профилометр через некоторое время подходит к этому месту. Передняя манжета 2 попадает в окно отвода 17 и газ, толкавший своим давлением профилометр, начнет обтекать переднюю манжету 2. Сила тяги передней манжеты 2 резко уменьшится. Газ 14 (Фиг. 1) перетекающий через перепускные клапаны 7 в задней манжете 3, начнет обтекать манжету 2 по полости отвода 17 и устремится в основной трубопровод. Так как расход газа 15, обтекающего манжету 2, будет стремиться к расходу, поставляемому по трубопроводу, то вследствие неразрывности газового потока, скорость газа, перетекающего через перепускные клапаны 7 резко возрастет. В перепускном клапане 7 (Фиг. 5) газ 7.11 течет между фланцем гильзы 1 и фланцем затвора 7.2, проходя через фаску 7.7 в гильзе 7.1 и отверстия 7.8 в теле затвора 7.2 в полость 7.8 затвора, откуда вытекает в пространство между манжетами 3 и 2 (Фиг. 1). В нормальном состоянии щель между фланцем гильзы 7.1 и фланцем затвора 7.2 обеспечивается тем, что пружина 7.3, упирающаяся одним своим концом в регулировочную гайку 7.5, а другим концом в штифт 7.6, давит на штифт 7.6, который жестко связан с цилиндрической частью затвора 7.2. Штифт 7.6 имеет возможность перемещаться вдоль паза 7.10, выполненного в цилиндрической части гильзы 7.1. При перемещении штифта 7.6 перемещается и затвор 7.2. В исходном состоянии штифт 7.6 смещается пружиной 7.3 в пазу гильзы 7.1 до его упора в край паза 7.10. При этом между фланцем гильзы 7.1 и фланцем затвора 7.2 возникает щель. Поток газа 7.11, протекающий в этой щели, в соответствие с законом Бернулли создает в щели падение давления тем большее, чем больше скорость потока. При этом на фланец затвора 7.2 начинает действовать сила, пропорциональная площади фланца и перепаду давления, возникшего между передней и задней стенками фланца. Когда сила, действующая на фланец со стороны газа, превысит силу пружины 7.3, отжимающую затвор, затвор 7.2 переместиться в направлении течения газа и газовый поток 7.11 через перепускной клапан перекроется. Теперь полностью все давление газа, толкавшего переднюю манжету 2 профилометра, будет приложено к задней манжете 3. Газ протолкнет профилометр вдоль окна бокового отвода 17 (Фиг. 1). При прохождении задней манжеты 3 мимо окна отвода 17 давление по обе стороны манжеты 3 сравняется и пружина 7.3 (Фиг. 5) откроет щель между фланцами гильзы 7.1 и затвора 7.2.

Газ опять будет перетекать через перепускной клапан. Величину давления, при котором должен срабатывать перепускной клапан 7, регулируют с помощью регулировочной гайки 7.5.

Прошедший всю трассу трубопровода профилометр приходит в камеру приема. Камера приема отсекается от линейной части трубопровода линейным краном. В камере приема сбрасывается давление. Релейно-контактный датчик давления профилометра формирует логический сигнал о понижении давления в камере до взрывобезопасного предела. По этому сигналу бортовой компьютер через заранее заданное время переписывает информацию из оперативной памяти в бортовой накопитель данных, закрывает все файлы отключает все электропитание.

Профилометр извлекается из камеры приема, отмывается от загрязнений и передается службам, производящим считывание данных из бортового накопителя данных. Если бортовой накопитель данных съемный, то его извлекают из разъемного соединителя и передают для переписи данных и их анализа в соответствующее подразделение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТРУБОПРОВОДА | 2009 |

|

RU2390769C1 |

| КОМПЛЕКС ДЕФЕКТОСКОПИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2516364C1 |

| РЕГУЛЯТОР СКОРОСТИ ПЕРЕМЕЩЕНИЯ ВНУТРИТРУБНЫХ ИНСПЕКТИРУЮЩИХ СНАРЯДОВ | 2013 |

|

RU2533754C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| НАВИГАЦИОННО-ТОПОГРАФИЧЕСКИЙ ВНУТРИТРУБНЫЙ ИНСПЕКТИРУЮЩИЙ СНАРЯД | 2007 |

|

RU2321828C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ СМЕЩЕНИЙ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2206871C2 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С ИЗМЕНЯЕМОЙ СКОРОСТЬЮ ДВИЖЕНИЯ | 2008 |

|

RU2361198C1 |

| Магистральный проходной магнитный дефектоскоп | 2023 |

|

RU2820508C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2393466C2 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

Использование: для контроля технического состояния стенок труб. Сущность изобретения заключается в том, что внутритрубный профилометр, состоящий из герметичного корпуса с глухой эластичной манжетой в головной части и опорной манжеты в кормовой части, снабженной клапанами для перепуска газа и с пазами для перетекания загрязнений, скапливающихся перед ней, с двумя, расположенными по окружности корпуса, рядами рычажных сенсоров, с угловым смещением сенсоров второго ряда по окружности корпуса на угол, равный половине углового расстояния между сенсорами первого ряда. На конце каждого сенсорного рычага, обращенного к стенке трубы, шарнирно закреплена платформа, с колесными опорами. На внешней поверхности каждой платформы укреплен контейнер с пьезоэлектрическими преобразователями и электронными элементами, формирующими эхолокаторы и обеспечивающими возможность измерять расстояние от излучающей поверхности эхолокатора до стенки трубы, и сохранять результаты измерений в оперативном запоминающем устройстве бортового компьютера, а также передавать собранные данные в бортовой накопитель данных. Эхолокаторы размещены в контейнерах, протяженных в направлении поперек продольной оси трубы. Множество эхолокаторов с малым размером излучающей поверхности позволяют обнаруживать раздельно две близко расположенные деформации стенки трубы, то есть обеспечивают высокую разрешающую способность профилометру. Технический результат: улучшение метрологических характеристик и упрощение механической части конструкции профилометра. 9 ил.

Профилометр, состоящий из цилиндрического герметичного корпуса, головной и кормовой эластичных манжет, группы рычажных сенсоров, группы бесконтактных измерителей расстояний, одометрических измерителей пути, датчиков угла продольного вращения, аппаратуры обработки сигналов датчиков, регистрирующей аппаратуры, электронных устройств измерения пути и углов пространственных поворотов, бортового компьютера, источников электропитания, отличающийся тем, что в него введены несколько уголковых отражателей, несколько узлов управления бесконтактными измерителями расстояний, измеритель скорости распространения ультразвука, несколько отсечных клапанов для перепуска газа, несколько пластин для перепуска загрязнений, причем бесконтактные измерители расстояний выполнены в виде эхолокаторов, в головной части профилометра установлена опорно-тянущая манжета, а в кормовой части установлена опорная манжета, в тело которой вмонтированы отсечные клапаны для перепуска газа, а по краям манжеты выполнены вырезы для перепуска загрязнений, которые с задней стороны манжеты закрываются пластинами для перепуска загрязнений так, что пластины для перепуска загрязнений могут легко отгибаться в сторону, обратную направлению движения профилометра, а по окружности наружной цилиндрической поверхности корпуса профилометра установлены рычажные сенсоры двумя рядами со смещением одного ряда вперед относительно другого и повернутого вокруг продольной оси профилометра на угол, равный половине угла между рычажными сенсорами, при этом на свободном конце рычагов рычажных сенсоров укреплены в подшипниках опирающиеся на ролики платформы, способные качаться вдоль направления движения, и на наружной поверхности платформ установлены контейнеры, в которых с необходимым шагом размещены поперек направления движения высокочастотные эхолокаторы, обращенные рабочей поверхностью в сторону стенки контролируемой трубы, а на обратной стороне каждой платформы размещен эхолокатор, обращенный излучающей частью в сторону цилиндрического корпуса профилометра, где в местах падения ультразвуковых импульсов соответствующих эхолокаторов установлены продольно-ориентированные уголковые отражатели, раскрытой стороной в сторону эхолокатора, причем рычаги каждого рычажного сенсора установлены в подшипниках на корпусе профилометра и отжимаются пружинами в сторону от корпуса, при этом в кормовой части профилометра установлены на соответствующих рычагах, колесные одометры, количество которых может быть произвольным, а сигнальные выходы одометров соединены с соответствующими входами бортового компьютера и с узлами управления эхолокаторами, первые шины управления которых соединены с соответствующими управляющими выводами эхолокаторов, а выходы данных эхолокаторов соединены с соответствующими первыми шинами данных узлов управления, а вторые шины данных и вторые шины управления соответствующих узлов управления соединены с шиной данных и шиной управления бортового компьютера.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТРУБОПРОВОДА | 2009 |

|

RU2390769C1 |

| Оптическое сигнальное приспособление для электрических выключателей, предохранителей и т.п. | 1929 |

|

SU38948A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ И РЕГИСТРАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТРУБОПРОВОДОВ | 1994 |

|

RU2102704C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ, ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ И НАПРЯЖЕННОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 1996 |

|

RU2106569C1 |

| US 7900517B2, 08.03.2011 | |||

| US 20040031337A1, 19.02.2004. | |||

Авторы

Даты

2015-12-27—Публикация

2014-07-15—Подача