Изобретение относится к цветной и черной металлургии и огнеупорной промышленности и представляет практический интерес для производств глинозема, железных окатышей и муллиткремнеземистых изделий с предварительным обогащением боксита.

Наиболее близким к предлагаемому способу по технической сущности является способ обогащения сидеритизированных бокситов, включающий дробление, классификацию и магнитную сепарацию. Классификацию осуществляют с выделением трех фракций, магнитную сепарацию проводят с отделением хвостов, а одну из фракций подвергают радиометрической сепарации.

Этот способ позволяет из крупнокускового (каменистого) материала методом радиометрической сепарации получить бокситовый концентрат с содержанием СО2 (в виде сидерита) до 1,2-1,5% и методом магнитной сепарации из класса крупностью -15+5 мм позволяет получить обогащенный бокситовый продукт с содержанием 1,2-2,5% СО2.

Существенным недостатком способа является то, что он не позволяет комплексно использовать исходное сырье. Хвосты магнитной сепарации имеют невысокое содержание железа и алюминия и не могут быть использованы в других отраслях народного хозяйства без дополнительной переработки. Кроме того, качество получаемого бокситового концентрата невысокое, так как проведение магнитной сепарации в условиях данного способа не позволяет весь сидерит выделить в хвосты.

Целью изобретения является повышение комплексности использования сырья.

Поставленная цель достигается тем, что в известном способе обогащения сидеритизированных бокситов, включающем дробление, классификацию и магнитную сепарацию, классификацию ведут с выделением тонкодисперсной фракции и твердого каменистого продукта, который измельчают и подвергают магнитной сепарации в сильном магнитном поле с выделением бокситового концентрата и сидеритизированного продукта, который соединяют с тонкодисперсной фракцией, обжигают и подвергают магнитной сепарации в слабом магнитном поле.

Авторами установлено, что магнитная сепарация измельченного боксита в сильном магнитном поле позволяет повысить извлечение сидерита в магнитную фракцию и получить два высококачественных продукта - бокситовый концентрат и высокожелезистый сидеритизированный продукт. Обжиг смеси сидеритизированного продукта и тонкодисперсной фракции позволяет перевести железосодержащие минералы в магнитную форму и получить шихту, используемую для проведения магнитной сепарации, а последующая магнитная сепарация в слабом магнитном поле приводит к получению двух продуктов, пригодных для дальнейшего использования.

Установлено, что измельчение твердого каменистого продукта перед магнитной сепарацией необходимо вести до крупности -2+0. С повышением крупности зерна сидерита вскрываются неполностью, в хвосты уходит большой процент алюминия. Снижение крупности отрицательно влияет на процесс магнитной сепарации, показатели по основным компонентам в концентрате ухудшаются.

Таким образом, предлагаемый способ позволяет использовать ранее направляемую в отвал тонкодисперсную фракцию и получить три высококачественных продукта: бокситовый концентрат, используемый в производстве глинозема, немагнитный продукт, используемый для производства муллиткремнеземистых изделий, и магнитный продукт, идущий в производство железных окатышей. То есть предлагаемый способ позволяет комплексно использовать сырье, причем предлагаемая технология является безотходной. Кроме того, по сравнению с прототипом резко повышается качество боксита по содержанию СО2 и Fe за счет более глубокого обогащения методом магнитной сепарации.

Авторам не известно использование заявляемой совокупности признаков с указанной целью, что позволяет сделать вывод о соответствии предлагаемого решения критерию "существенные отличия".

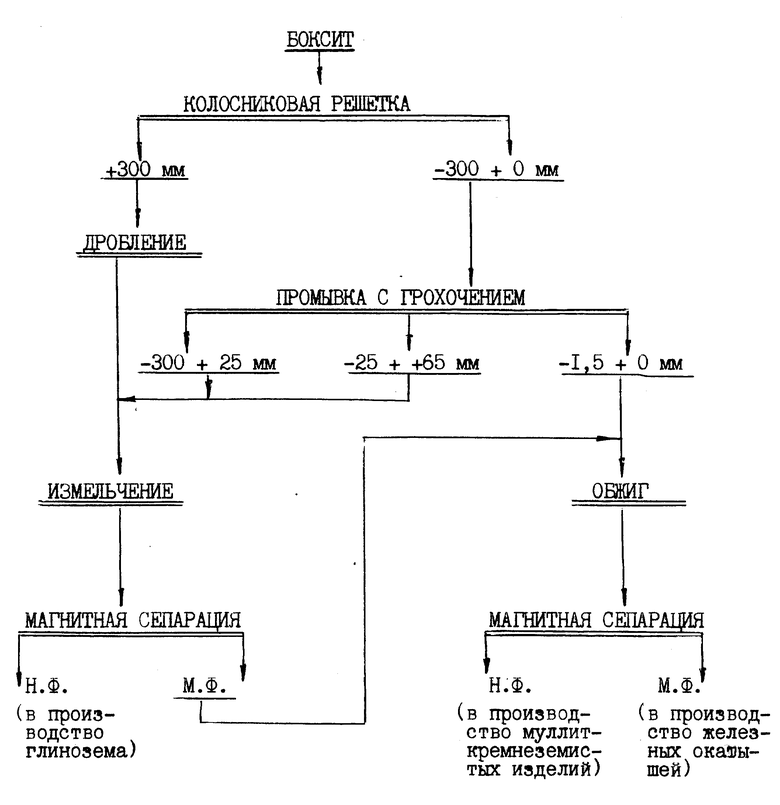

На чертеже приведена схема обогащения сидеритизированных бокситов по предлагаемому способу.

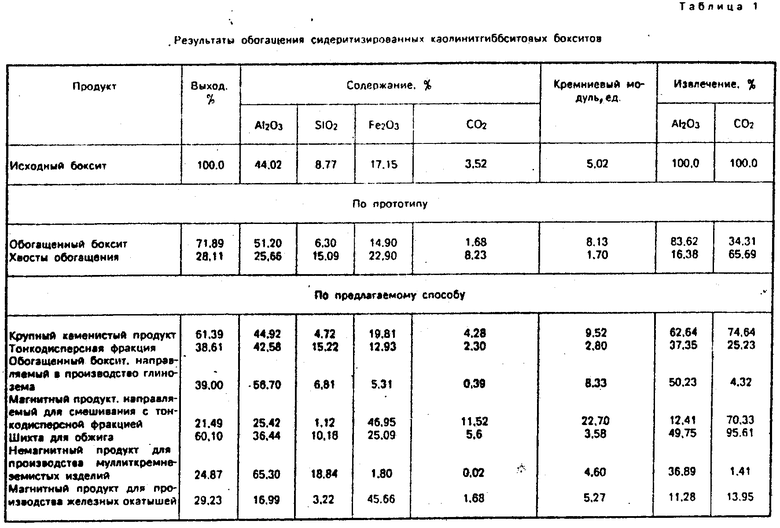

Для исследований была отобрана 10 кг проба сидеритизированного каолинит-гиббситового боксита химического состава, % : 44,02 Al2O3; 8,77 SiO2; 17,15 Fe2O3; 3,52 CO2, имеющего кремниевый модуль 5,02.

Данный боксит был переработан по предлагаемому способу и по прототипу. По предлагаемому способу мокрую классификацию ведут с отделением класса -1,5+0 мм, класс +1,5 мм, измельченный до -2,0 + 0 мм, с целью повышения сидерита в магнитную фракцию подвергают магнитной сепарации при напряженности 2500-3500 Э и градиенте постоянного магнитного поля 5-7 тысяч Э ˙ см, а класс -1,5+0 мм смешивают с магнитным продуктом сепарации боксита, обжигают смесь при температуре ≈ 900оС с целью образования в обожженном продукте из железосодержащих минералов магнетита и подвергают магнитной сепарации при напряженности магнитного поля 1300-1500 Э. Результаты обогащения по предлагаемому способу и прототипу приведены в табл. 1.

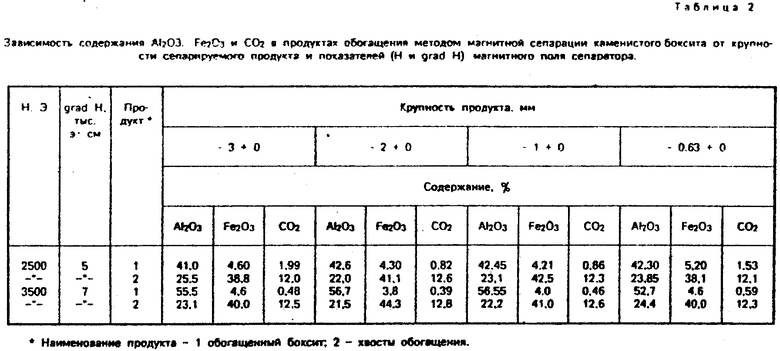

Как видно из таблицы, при обогащении исходного боксита по известному способу, взятому за прототип, 28,11% исходного сырья уходит в хвосты. При обогащении исходного боксита по предлагаемому способу получают три полезных продукта, используемых в производстве глинозема, муллиткремнеземистых изделий и железных окатышей, причем технология обогащения является безотходной. Обогащенный по предлагаемому способу боксит имеет более высокое качество по кремниевому модулю и содержанию алюминия, железа и СО2, чем боксит, обогащенный по известному способу - прототипу. Для выбора оптимальной крупности исследуемого боксита провели магнитную сепарацию отмытого от глинистой фракции и измельченного каменистого боксита до класса крупности -3+0 мм, -2+0 мм, -1+0 мм и -0,63+0 мм при напряженности 2500-3500 Э и градиенте магнитного поля 5-7 тысяч Э х см. Результаты проведенных экспериментов представлены в табл. 2.

При анализе результатов, приведенных в табл. 2, определено:

- снижение крупности боксита до -1+0 и 0,63+0 мм приводит к увеличению мелкозернистого материала, который отрицательно влияет на процесс магнитной сепарации, показатели по основным компонентам в концентрате ухудшаются;

- оптимальной крупностью боксита по результатам исследований является класс -2+0 мм, так как с повышением крупности продукта обогащения зерна сидерита вскрываются не полностью, в хвосты уходит большой процент оксида алюминия.

Предлагаемый способ обогащения сидеритизированных бокситов позволяет:

- повысить комплексность использования исходного сырья за счет получения качественных продуктов для производства глинозема, муллиткремнеземистых изделий и железных окатышей;

- разработать безотходную технологию обогащения бокситовых руд;

- повысить качество обогащенного боксита. (56) Авторское свидетельство СССР N 1447751, кл. С 01 F 7/00, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ БОКСИТОВ | 1991 |

|

RU2056955C1 |

| Способ обогащения низкокачественных бокситов | 2023 |

|

RU2827381C1 |

| Способ обогащения сидеритизированных бокситов | 1987 |

|

SU1447751A1 |

| Способ переработки высокожелезистых и высококремнистых бокситов | 1990 |

|

SU1781173A1 |

| Способ переработки каолинит-гиббситовых бокситов | 1990 |

|

SU1724577A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНОЗЕМА ИЗ СИДЕРИТИЗИРОВАННОГО БОКСИТА ПО МЕТОДУ БАЙЕРА | 1996 |

|

RU2096327C1 |

| КОМБИНИРОВАННЫЙ БЕЗОТХОДНЫЙ СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ | 1996 |

|

RU2111059C1 |

| Способ автоматического регулирования процесса обогащения | 1989 |

|

SU1722584A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2087542C1 |

| Реагент для декарбонизации бокситов | 1979 |

|

SU833317A1 |

Использование: при обогащении сидеритизированных бокситов. Сущность: сидеритизированные бокситы подвергают дроблению, классификацию с выделением тонкодисперсной фракции и твердого каменистого продукта. Твердый каменистый продукт измельчают и подвергают магнитной сепарации при напряженности 2500 - 3500 Э с выделением бокситового концентрата и сидеритезированного продукта, последний соединяют с тонкодисперсной фракцией, обжигают и подвергают магнитной сепарации при напряженности 1300 - 1500 Э 1 з. п. ф-лы, 1 ил. , 2 табл.

Авторы

Даты

1994-03-30—Публикация

1991-07-01—Подача