Изобретение относится к цветной металлургии и может быть использовано при производстве глинозема по комбинированному варианту Байер-спекание из высококремнистых бокситов с повышенным содержанием сидерита.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ переработки высокожелезистых и высококремнистых бокситов, включающий обжиг в присутствии восстановителя, выщелачивание, отделение алюминатного раствора от красного шлама, сг.екание красного шлама и магнитную сепарацию. Обжигу подвергают исходный боксит, а магнитный сепарации - красный шлам перед спеканием,

Недостатками известного способа являются невысокое извлечение глинозема и наличие больших материальных потоков.

Целью предлагаемого способа является повышение извлечения глинозема и сокращение материальных потоков.

Поставленная цель достигается.тем. что в известном способе переработки высокожелезистых и высококремнистых бокситов, включающем обжиг в присутствии восстановителя, выщелачивание, отделение алюминатного раствора от красного шлама, спекание красного шлама и «магнитную сепарацию, исходный боксит подвергают классификации, обжигу подвергают крупную фракцию, в качестве восстановителя при обжиге используют выделяющуюся окись углерода, при этом обжиг ведут при парциальном давлении оксидов углерода выше парциального давления кислорода и

1 00

CJ

температуре 400-450°С в течение 60-120 мин, а магнитной сепарации подвергают обожженный боксит,

Способ осуществляют следующим образом.,

Боксит, содержащий, %: 43,78 А120з; 10,50 SI02; 15,75 Ре20з, 3,66 СОа и имеющий кремниевый модуль 4,17 ед., подвергают мокрой классификации по крупности в бутаре (ж:т ) и на виброгрохоте. Мелкая глинистая фракция боксита, составляющая 32% от общей массы исходного боксита, может быть направлена в ветвь спекания или использована в производстве вяжущих материалов. Крупную фракцию (выход 68%), содержащую, %: 46,36 А120з; 5,43 5Ю2; 26,93 РезОз; 4-99 С(2 и имеющую кремниевый модуль 8,54 ед., подвергают обжигу в печи ретортного типа. В этих условиях при разложении сидерита, входящего в состав боксита, образуется восстановительная среда. Оксиды углерода, образующиеся при обжиге, вытесняют избыточный воздух (кислород). Восстановителем в этих условиях является выделяющаяся при разложении сидерита окись углерода. Обжиг ведут при парциальном давлении оксидов углерода выше парциального давления кислорода и температуре 400- 450°С в

течение 60-120 мин. Аналогично прово- дили обжиг при температурах 350 и 480°С. Обожженный боксит подвергают сепарации. в магнитном поле с напряженностью 1300 Э на магнитном сепараторе барабанного типа. Магнитная фракция может быть исполь- зована в черной металлургии, например, в производстве окатышей. Немагнитную фракцию направляют в ветвь Байерам подвергают в стандартных условиях выщелачи- ванию алюминатным раствором с концентрацией 240 г/л NaaO и 120 г/л

3035

при температуре в течение 2-х ч. Красный шлам, выделенный из ветви Байера, направляют Ё ветвь спекания. Шихту для спекания составляют из соды, известняка и красного шлама из расчета: CaOiSlOa 2,0 и Na20:(Al203 + Рв20з) 1,0. Спекание шихты п роводят при температуре 1250°С в течение 60 мин. Измельченные до крупности - 0,074 мм спеки выщелачивают содовым раствором в стандартных условиях.

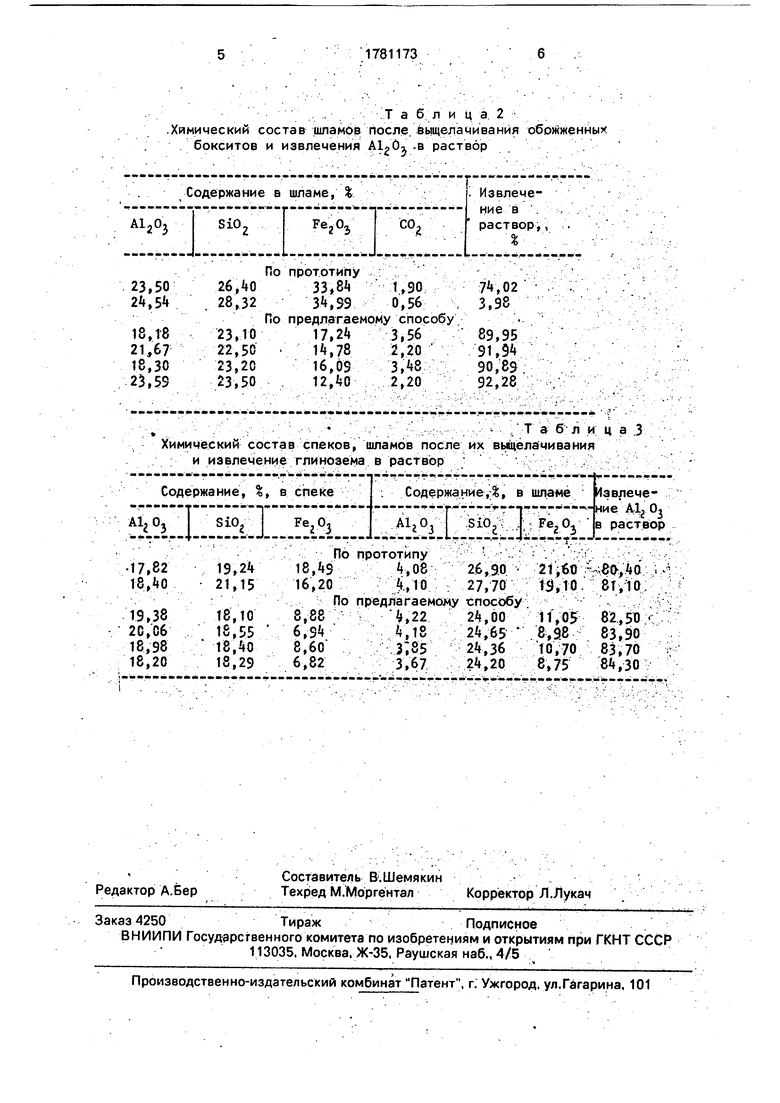

Результаты переработки высокожелезистых и высококремнистых бокситов по прототипу и по предлагаемому способу приведены в табл. 1, 2 иЗ.

Предлагаемый способ переработки высокожелезистых и высококремнистых бокситов по сравнению с известным позволяет повысить извлечение глинозема в ветви Байера на 15-18%, а ветви спекания на 1,4- 3,2% и сократить материальный поток на 32%.

Формула изобретения

Способ переработки высокожелезистых и высококремнистых бокситов, включающий обжиг в присутствии восстановителя, выщелачивание, отделение алюминатного раствора от красного шлама, магнитную сепарацию, спекание красного шлама, отличающийся тем, что, с целью повышения извлечения глинозема, сокращения материальных потоков, исходный боксит подвергают классификации, а обжигу подвергают крупную фракцию, в качестве восстановителя при обжиге используют выделяющийся оксид углерода, при этом обжиг ведут при парциальном давлении оксидов углерода выше парциального давления кислорода и температуре 400-450°С в течение 60-12(5 мин, магнитной сепарации подвергают обожженный боксит и выщелачиванию подвергают немагнитную фракцию.

Т а б л и ц а 1

обжига и химический состав обожженных

10

15

20

25

40

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ВЫСОКОСЕРНИСТОГО И ВЫСОКОКАРБОНАТНОГО БОКСИТА | 1998 |

|

RU2152904C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОЖЕЛЕЗИСТЫХ И ВЫСОКОКРЕМНИСТЫХ БОКСИТОВ | 1965 |

|

SU176871A1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2019 |

|

RU2727389C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ОБОГАЩЕНИЯ БОКСИТОВ | 1997 |

|

RU2136378C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

Использование: в производстве глинозема из высокожелезистых бокситов по комбинированному варианту Байер-спекание. Сущность: исходный боксит подвергают классификации и обжигу подвергают крупную фракцию в Присутствии восстановителя, выделяющегося при обжиге оксида углерода. При этом обжиг ведут при парциальном давлении оксидов углерода выше парциального давления кислорода и температуре 400- 450°С в течение 60-120 мин, обожженный боксит подвергают магнитной сепарации. Немагнитную фракцию подвергают выщелачиванию. Полученный красный шлам направляют на спекание. 3 табл.

500 1000

40 30

60

120

60

120

60

120

6С

120

3,42 3,22

6,60 7,36 3,07 9,32 8,62 9,76 9,32 8,77

Таблица2

Химический состав шламов после выщелачивания обожженных бокситов и извлечения А120 -в раствор

ТаблицаЗ

Химический состав спеков, шламов после их выщелачивания и извлечение глинозема в раствор

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОЖЕЛЕЗИСТЫХ И ВЫСОКОКРЕМНИСТЫХ БОКСИТОВ | 0 |

|

SU176871A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-07-30—Подача