Изобретение относится к технологии изготовления экранов прямого видения и касается способа нанесения литий-силикатного покрытия на стеклянную подложку для уменьшения ослепительного блеска, например, на поверхность электронно-лучевой трубки (ЭЛТ), передающей изображение.

Цель изобретения - уменьшение времени и стоимости изготовления экрана прямого видения.

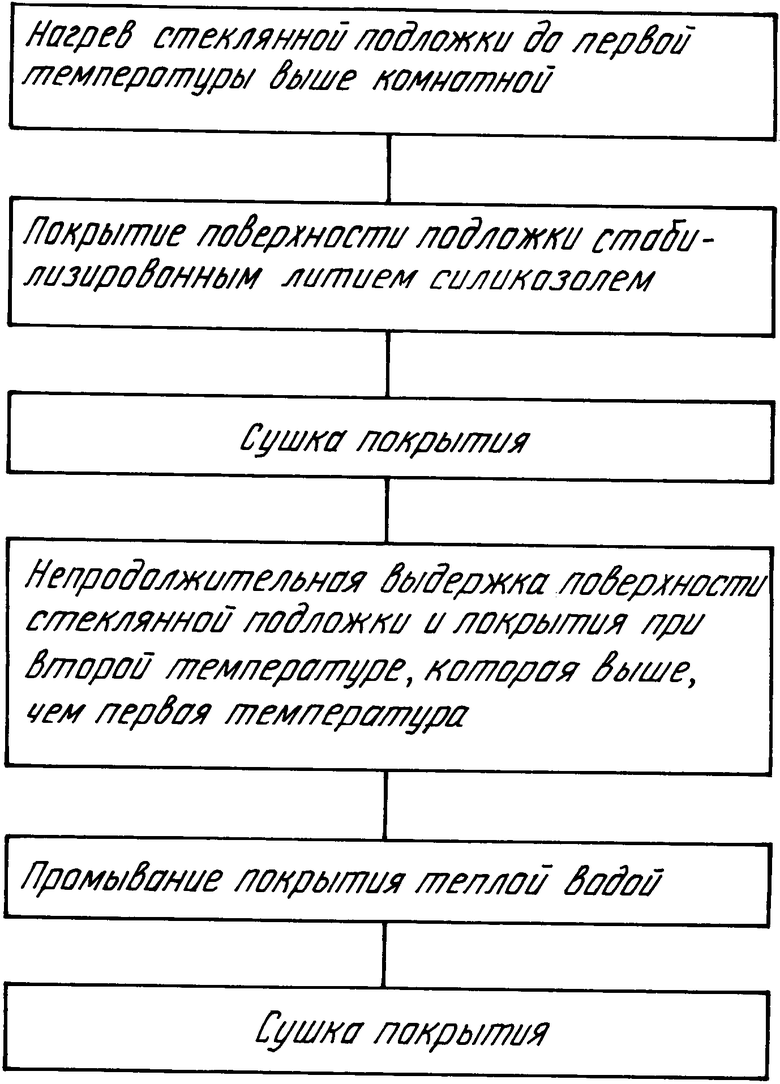

Способ согласно, изобретению включает подогрев стеклянной подложки до температуры выше комнатной, покрытие поверхности подогретой подложки водным раствором, содержащим стабилизованный литием силиказоль, подвергание поверхнсти подложки и покрытий непродолжительному действию источника тепла и подогрев до температуры, превышающей первую температуру, затем промывание покрытия предпочтительно теплой водой для удаления растворимых щелочных соединений и высушивание. Предпочтительно первая температура составляет примерно 48-50оС. Покрытие можно напылять, и, как известно в технике, в состав покрытия можно добавлять неорганическое металлическое соединение, например соединение палладия, для получения антистатических свойств.

Подвергание поверхности подложки и ее покрытия непродолжительному действию источника тепла и подогрев до температуры, например, около 65оС, превышающей первую температуру являются удовлетворительными для проявления оптических и физических свойств покрытия. Было обнаружено, что когда покрытие содержит небольшую концентрацию соединения палладия, антистатическое свойство полученного покрытия эквивалентно свойству покрытия, полученного согласно способу [2] , однако предложенное покрытие можно получить за меньший отрезок времени обработки и с меньшими затратами.

Основным отличием от известного способа является то, что после нанесения на поверхность ЭЛТ покрытия (например, антистатического) для уменьшения блеска применяют источник тепла для быстрого нагрева покрытия и его нижней поверхности предпочтительно в течение примерно 30 с до температуры примерно 65оС для проявления антистатических оптических и физических свойств покрытия, причем при значительном сокращении времени нагрева и стоимости. Затем покрытие промывают теплой (например, 49-60оС) водой и сушат. Для получения покрытия, которое имеет исключительную износостойкость, стойкость к прилипанию, окончательная высокотемпературная стадия сушки не требуется. Кроме того, дефектные покрытия можно легко удалить по крайней мере в течение недели после его нанесения.

На чертеже схематически представлена технологическая схема для осуществления способа.

Сначала стеклянную поверхность, на которую наносится покрытие, тщательно очищают. Этой поверхностью может быть наружная поверхность стеклянного дна ЭЛТ либо выпуклал поверхность стеклянной предохранительной панели, которая должна наслаиваться на стеклянное дно ЭЛТ или на поверхность любой другой стеклянной подложки, которая должна быть поверхностью прямого видения, например, стеклянного экрана для изображения кадра. Поверхность можно очищать любыми известными способами очистки и промывки, применяемыми для удаления пыли, пуха, масла, окалины и т. п. , которые не будут царапать поверхность. Очищать поверхность рекомендуется имеющимися в продаже очистными средствами, затем промывать деионизированной водой, промывать 5% -ным раствором кислого фтористого аммония, снова промывать деионизированной водой, дать стечь воде и после этого высушить поверхность на воздухе.

Согласно предпочтительным примерам чистую стеклянную подложку, например стеклянное дно откаченной и уплотненной трубки, нагревают примерно до 50оС в сушилке. Наружную поверхность подогретого стеклянного дна и натянутую металлическую полоску вокруг передней плоскости покрывают разбавленным водным раствором силиказоля, стабилизованного литием, и водорастворимого металлического соединения, например сульфата палладия, сульфата олова, хлористого олова или золота. Покрытие можно нанести в один или несколько слоев любым обычным способом, например посредством распыления. Температуру стеклянного дна, особый способ нанесения покрытия и количество наносимых слоев выбирают эмпирически для получения покрытия требуемой толщины. Температура стеклянного дна предпочтительно равна примерно 48-50оС. Слишком низкие температуры (например, 20оС) приводят к образованию потеков на покрытии или очень высокому коэффициенту зеркального отражения, тогда как высокие температуры дают качественные покрытия. Было обнаружено, что когда покрытие наносят распылением, толщина сухого покрытия должна быть такой, чтобы оператор мог спроектировать отражение трех ламп накаливания от источника флуоресцентного света с тремя лампами накаливания, установленного на расстоянии примерно 6 футов ( ≈1,83 м) над стеклянной подложкой. Более толстое начальное покрытие дает более толстое конечное покрытие. Чем толще покрытие, тем больше уменьшается блеск и тем большие потери в разрешении люминесцентного изображения. Напротив, чем тоньше покрытие, тем меньше уменьшение блеска и меньше потерь в разрешении люминесцентного изображения.

Когда покрытие наносят распылением, оно сухое по внешнему виду. Большая сухость достигается при применении высоких температур панели во время нанесения покрытия, при применении большого количества воздуха в струе во время распыления сжатым воздухом, при большом расстоянии во время распыления на покрытие и увеличения молярного отношения SiO2/Li2O. Но когда это делается слишком, то в покрытии образуются микротрещины. Чем больше сухость, тем больше снижение блеска и больше потеpи на разрешение люминесцентного изображения. Напротив, чем меньше сухость, тем меньше снижение блеска и меньше потери на разрешение люминесцентного изображения.

Составом покрытия предпочтительно является стабилизованный литием силиказоль, содержащий примерно 1-10 мас. % твердых частиц, и необязательно для придания антистатических свойств 0,005-0,02 мас. % металлического элемента металлического соединения по отношению к массе общего содержания твердых частиц с силиказоле. Металлическим элементом может быть платина, палладий, олово и золото, причем его вводят в золь в форме растворимой в воде соли. Любые металлические элементы, которые применяются для сенсибилизации поверхностей для нанесения покрытия химическим путем, можно использовать в качестве одного или нескольких металлических элементов в трубке. Когда концентрация металлического элемента составляет меньше примерно 0,005 мас. % , антистатическое свойство может быть недостаточным или оно может быть неупорядоченным. Когда концентрация металлического элемента превышает примерно 0,02 мас. % , покрытие может стать мраморным, радужным или может иначе вредно влиять на передачу. В золе соотношение SiO2 и Li2O составляет примерно от 4: 1 до 25: 1. Силиказоль, по существу, свободен от ионов щелочного металла, кроме лития, и анионов, кроме гидроксила. Силиказоль, стабилизованный литием, отличается от раствора силиката лития, который представляет собой соединение, растворенное в растворителе, а не золь. После последующего нагрева покрытие или лития и золя сушат для образования литий-силикатного покрытия. Стабилизованный литием золь можно заменить раствором силиката одного или нескольких лития, натрия и калия. Органический силикат, например тетраэтилортосиликат, может заменить предпочтительный силиказоль, стабилизованный литием. Состав может также включать в себя частицы пигмента и/или красителей для уменьшения яркости примерно до 50% от ее начального значения и/или изменение спектрального распределения переданного изображения.

После нанесения покрытия на подогретую стеклянную основу покрытие тщательно сушат на воздухе для исключения осаждения инородных частиц на покрытие. Покрытие и его опорную поверхность подвергают "поверхностному" нагреву в течение примерно 30 с теплом от обычного инфракрасного источника тепла или нагревателя. Температура опорной поверхности равна примерно 65оС и может быть измерена термопарой, прикрепленной к стеклянному дну. Температуру поверхности основы можно измерить, применяя инфракрасный термометр. "Поверхностный" нагрев практически не нагревает корпус стеклянного дна трубки. Чем выше температура нагрева, тем меньше снижается яркость изделия и выше износостойкость. Раньше считалось, что для достижения достаточной износостойкости требуются температуры сушки в интервале 150-300оС в течение 10-60 мин. Установлено, что предложенный способ не требует высоких температур сушки в течение 1 ч для получения высококачественных антистатических покрытий для уменьшения блеска, если покрытие подогревают и затем промывают для удаления растворимых щелочных соединений.

Покрытие промывают теплой деионизированной водой, имеющей температуру примерно 49-60оС. Воду предпочтительно наносят в течение примерно 5 с в виде слабого потока. Трубка может рециркулировать или ее можно использовать, если промыть губкой дефектное покрытие 5% -ным раствором кислого фтористого аммония через по крайней мере неделю после ее изготовления.

Получаемое покрытие имеет свойство уменьшать яркость, т. е. рассеивать отраженный свет и в то же время передавать люминесцентное изображение на люминофорный экран трубки с разрешением по крайней мере 500 строк на дюйм (примерно 197 строк/см). Покрытие является химически устойчивым к производственным процессом и к воздействию влажной атмосферы. Оно износостойкое, не оставляет отпечатки и имеет плоскую спектральную характеристику на отраженный и переданный свет. Получаемое согласно изобретению покрытие имеет низкий коэффициент зеркального отражения с эквивалентным разрешением изображения, значительно меньшее снижение ТМТF (функция переноса-модуляции передачи) при высоких частотах, где являются зависимыми кромочные переходы в спроектированных на экране знаках, и незначительную "молочность" на воспроизводящей поверхности.

П р и м е р. Поверхность стеклянного дна тринадцатидюймовой (примерно 33 см) трубки цветного кинескопа с прямоугольным экраном, который откачен и уплотнен, очищают для удаления грязи, масла, окалины и т. д. любыми известными способами очистки и промывки. Затем поверхность промывают в течение 5 с 5% -ным раствором кислого фтористого аммония и в течение 10 с деионизированной водой при температуре 49-60оС. Поверхность дна ЭЛТ высушивают при 65оС при помощи ножевого устройства с горячим воздухом. Трубку переносят в сушилку и предварительно нагревают до 50оС в течение примерно 5-10 мин или до тех пор, пока температура поверхности стеклянного дна трубки не достигнет примерно 48-50оС. Поверхность можно также нагревать источником инфракрасного нагрева в течение 2-3 мин. На подогретую поверхность стеклянного дна трубки распыляют жидкий состав покрытия. Состав покрытия приготовляют путем смешивания 8,09 л силиката лития 48 (силиказоль, стабилизованный литием, содержащий 22,1% твердых частиц, 1,17 - относительный удельный вес), поставляемого фирмой Е. I Дю Ронт Компани, Уилмингтон, 0,254 л раствора палладия D. N. S. (4 г палладия/100 мл раствора) фирмы Джонсон Маттей Инк, Малвернин, и 86,289 л деионизированной воды. Это дает 94,633 л (25 галон) раствора состава. Силиказоль имеет молярное отношение SiO2 : Li2O примерно 4,8. Струю наносят на 18 кадров (4-4-4-6) с четырьмя проходами на кадр для тринадцатидюймовой (примерно 33 см) трубки. Расстояние между соплом распылительного пистолета и стеклянным дном трубки равно 8-10 дюймов (примерно 20,3-25,4 см) Трубку поворачивают на 90о после каждого комплекта из четырех кадров. Благодаря теплу стеклянного дна трубки материал покрытия высыхает в течение примерно 10 с после каждого прохода. Высушенное стеклянное дно трубки нагревают в течение 30 с инфракрасным нагревателем либо нагревателем для подогрева поверхности стеклянного дна и покрытия примерно до 65оС. Затем покрытие промывают в течение примерно 5 с слабой струей деионизированной воды, имеющей температуру примерно 49-60оС. Стеклянное дно трубки с нанесенным покрытием сушат при температуре 65оС с применением ножевого устройства с горячим воздухом.

Описанный состав, но без соединения палладия можно также применить в качестве покрытия для уменьшения ослепительного блеска, однако такое покрытие не обладает антистатическим свойством. (56) 1. Патент США N 3940511, кл. 427-165, опублик. 1976.

2. Патент США N 4563612, кл. 313-478, опублик. 1986.

Использование: при изготовлении экранов кинескопов и других экранов прямого видения с антибликовым покрытием. Сущность изобретения: покрытие для уменьшения ослепительного блеска поверхности прямого видения электронно-лучевой трубки получают путем подогрева поверхности стеклянной подложки до температуры выше комнатной, но не более 50С, покрытия подогретой подложки водным раствором, содержащим стабилизованный литием силиказоль и неорганическое металлическое соединение, например, в виде растворимой соли палладия, и сушки осажденного покрытия. Затем поверхность стеклянной подложки нагревают до второй температуры выше первой, но не выше 65С и выдерживают при этой температуре в течение времени, достаточного для проявления оптических и физических свойств покрытия, после чего промывают покрытие водой и высушивают. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-03-30—Публикация

1989-08-24—Подача