Изобретение касается электронографического изготовления смотрового экрана для электронно-лучевой трубки (ЭЛТ), в частности способа обработки поверхности или нанесения покрытия сухих порошкообразных люминофорных частиц с помощью полимера для управления их характеристиками трибоэлектрического заряда.

Обычный кинескоп масочного типа включает в себя вакуумированный баллон, имеющий внутри смотровой экран, содержащий матрицу люминофорных элементов трех разных излучаемых цветов, расположенных в периодическом порядке, средство для образования трех сходящихся электронных пучков, направленных на экран, и структуру цветного выбора или теневую маску, содержащую тонкий со множеством отверстий лист металла, точно расположенный между экраном и средством образования пучка. Металлический лист с апертурами (отверстиями) затеняет экран, и различия в углах сведения лучей дают возможность переданным (пропущенным) частям каждого луча селективно возбуждать люминофорные элементы требуемого излучаемого цвета. Матрица светопоглощающего материала окружает люминофорные элементы.

В одном предшествующем способе образования каждой матрицы люминофорных элементов на дне баллона ЭЛТ внутренняя поверхность дна баллона покрывалась суспензией фоточувствительного связующего и люминофорных частиц, адаптированных излучать свет одного из трех излучаемых цветов. Суспензия высушивалась для образования покрытия, и световое поле проецировалось из источника через апертуры в теневой маске и на высушенное покрытие, так что теневая маска функционировала как фотографический оригинал. Экспонированное покрытие затем проявлялось для образования первых цветоизлучающих люминофорных элементов. Способ повторялся в отношении вторых и третьих цветоизлучающих люминофорных элементов, используя ту же самую теневую маску, но по-новому устанавливая световой источник для каждого экспонирования. Каждое положение светового источника аппроксимировал угол сведения одного из электронных лучей, который возбуждал соответствующие цветоизлучающие люминофорные элементы (1).

Недостаток вышеназванного мокрого способа в том, что он не в состоянии удовлетворить более высокие требования разрешающей способности следующего поколения телевизионных устройств и даже более высоких требований разрешающей способности для мониторов, рабочих станций и применений, требующих цветного буквенно-цифрового текста. Дополнительно мокрый фотолитографический способ (включая обработку матрицы) требует 182 основных стадий обработки, вызывает необходимость использования чистой воды и восстановления люминофоров, использует большие количества электрической энергии для экспонирования и сушки люминоформых материалов.

Способ электрофотографического образования экрана цветных кинескопов (2). Внутренняя поверхность дна баллона кинескопа покрывалась летучим проводящим материалом и затем сверху нанесенного слоя покрывалась слоем летучего фотопроводящего материала. Фотопроводящий слой затем равномерно заряжался, селективно облучался светом через теневую маску для образования латентного потенциального изображения и проявлялся, используя несущую жидкость с высоким молекулярным весом. Несущая жидкость несет в суспензии определенное количество люминофорных частиц данного излучаемого цвета, которые селективно осаждаются на соответственно заряженные участки фотопроводящего слоя, чтобы проявить латентное изображение. Процесс зарядки, экспонирования и осаждения повторяется для каждого из трех цветоизлучающих люминофоров, т.е. зеленого, синего и красного, экрана.

Усовершенствование электрофотографического способа образования экрана (3). В этом патенте адгезия люминофорных частиц, как сказано, увеличивается в результате равномерного экспонирования на свету; участки фотопроводящего слоя лежат между смежными участками осажденного образца люминофорных частиц после каждой стадии осаждения с тем, чтобы снизить или разрядить остаточный заряд и обеспечить более равномерную перезарядку фотопроводника для последующих осаждений. Так как в последних двух упомянутых патентах описывается электрофотографический способ, т. е. по существу мокрый способ, многие из вышеописанных недостатков в отношении мокрого фотолитографического способа также применимы к мокрому электрофотографическому способу.

В настоящее время разработан усовершенствованный способ изготовления экранов ЭЛТ, используя для нанесения экрана трибоэлектрически заряженные частицы сухих порошкообразных материалов и с обработанной поверхностью несущие гранулы, имеющие связующий агент на них для управления полярностью и величиной придаваемого заряда.

Установлено, что, хотя смотровые экраны кинескопов могут изготавливаться электрофотографически, используя необработанные люминофорные частицы, обработка поверхности люминофорных частиц увеличивает трибоэлектрический заряд на люминофорных частицах, тем самым побуждая большее количество люминофорных частиц соединяться с каждой несущей гранулой. Это повышает эффективность сухого электрофотографического способа и увеличивает примерно в 2-9 раза массу экрана в случае экранов, изготавливаемых с использованием люминофоров с обработанной поверхностью.

Поверхностная обработка частиц люминофора использовалась и раньше.

Известен способ поверхностной обработки сухих порошкообразных люминофорных частиц для использования при изготовлении смотровых экранов ЭЛТ, включающий приготовление раствора полимера и введение в него люминофорных частиц с последующей их сушкой (4).

Получаемые в этом способе поверхностно обработанные люминофорные частицы не способны образовывать на своей поверхности трибоэлектрический заряд, достаточный для сухого эдектрофотографического способа экранирования.

Целью изобретения является повышение эффективности процесса производства смотровых экранов методом сухой электрофотографии и увеличение массы экранов.

В соответствии с настоящим изобретением способ поверхностной обработки сухих порошкообразных люминофорных частиц для использования в изготовлении люминесцентного смотрового экрана для ЭЛТ включает стадии растворения достаточного количества полимера, в качестве которого используют связующий агент, выбранный из группы, состоящей из желатина, полиамида, поли(этилоксазолина), полибутилметилметакрилата, полиизобутилметакрилата, поливинилпиридина, поливинилового спирта, поли(трифторэтилметакрилата) и нитроцеллюлозы, в соответствующем растворителе для образования раствора с концентрацией связующего агента от 0,5 до 5,0 мас. поверхностной обработки люминофорных частиц путем добавления частиц в раствор для образования покрытия полимера на них, и затем стадию высушивания поверхностно обработанных люминофорных частиц. Результирующие сухие порошкообразные поверхностно обработанные люминофорные частицы используются для образования экрана. Полимер управляет характеристиками трибоэлектрического заряда люминофорных частиц в течение электрографического изготовления экрана.

На фиг. 1 показан вид в плане, частично в осевом сечении, цветной кинескоп; на фиг. 2 сечение узла экрана кинескопа, показанного на фиг. 1; на фиг. 3, а, б, в, г, д разные стадии изготовления кинескопа, показанного на фиг. 1.

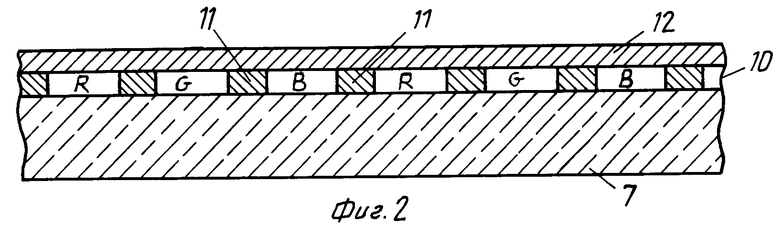

На фиг. 1 показан цветной кинескоп 1, имеющий стеклянный баллон 2, содержащий прямоугольную лицевую панель или дно 3 и трубообразную горловину 4, соединенную с помощью прямоугольного раструба 5. Раструб 5 имеет внутреннее проводящее покрытие (не показано), которое в контакте с анодной кнопкой 6 и проходит в горловину 4. Панель 3 содержит смотровое фронтальное стекло или подложку 7 и периферийный фланец или боковую стенку 8, которая герметически соединена с раструбом 5 посредством стеклянной фритты (шва) 9. Трехцветный люминофорный экран 10 наносится на внутреннюю поверхность фронтального стекла 7. Экран 10 (фиг. 2) предпочтительно является линейным экраном, который включает в себя множество экранных элементов, состоящих из красно-излучающих, зелено-излучающих и сине-излучающих люминофорных полос R, G и В соответственно, расположенных цветными группами из трех полос или триадами в периодическом порядке и проходящих в направлении, которое обычно перпендикулярно к плоскости, в которой генерируются электронные лучи. При нормальном смотровом положении в случае этого варианта реализации люминофорные полосы проходят в вертикальном направлении. Предпочтительно люминофорные полосы отделены друг от друга светопоглощающим матричным материалом 11, как это известно в данной области техники. Альтернативно экран может быть точечным экраном. Тонкий проводящий слой 12, предпочтительно алюминия, накладывается на экран 10 и образует средство для приложения однородного потенциала к экрану, а также отражения света, излучаемого люминофорными элементами через фронтальное стекло 7. Экран 10 и наложенный алюминиевый слой 12 составляют узел экрана.

Многоапертурный цветовыбирающий электрод (фиг. 1) или теневая маска 13 съемно монтируется обычными средствами в заданном пространственном соотношении с узлом экрана. Электронный прожектор 14 (пунктир на фиг. 1) смонтирован по центру в горловине 4 для генерирования и направления трех электронных лучей 15 вдоль сходящихся траекторий через апертуры в маске 13 на экране 10. Прожектор 14 может, например, содержать двухпотенциальный электронный прожектор типа, описанного в патенте США N 4 620 133.

Трубка 1 предназначена для использования с наружной отклоняющей системой, такой как система 16, расположенная в районе соединения раструба с горловиной. При возбуждении отклоняющая система 16 подвергает три луча 15 воздействию магнитных полей, которые принуждают лучи сканировать горизонтально и вертикально в прямоугольном растре по экрану 10. Начальная плоскость отклонения (при нулевом отклонении) показана линией Р-Р на фиг. 1 примерно в середине отклоняющей системы 16. Для упрощения фактическая кривизна траекторий отклонения лучей в зоне отклонения не показана.

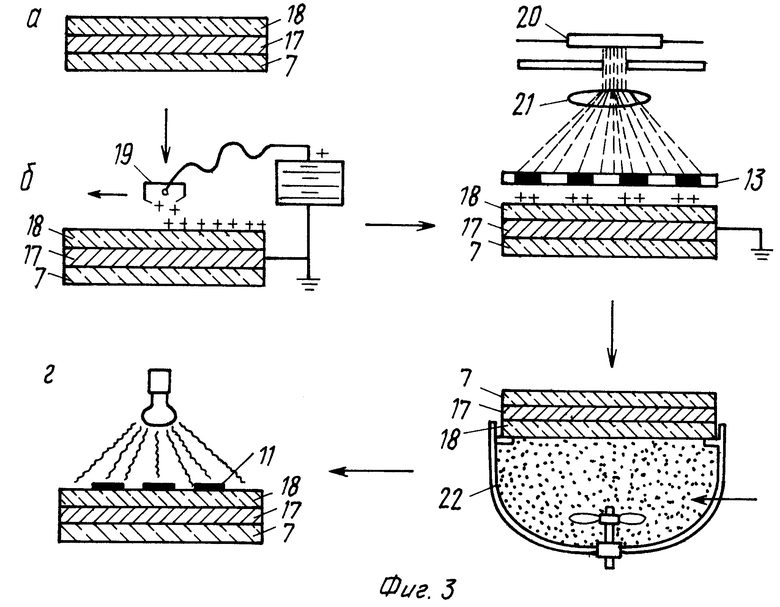

Экран 10 изготавливается новым электрофотографическим способом, который представлен на фиг. 3, а, б, в, г, д. Первоначально панель или дно 3 промывается каустическим раствором, ополаскивается водой, травится с помощью буферизованной фтористой кислоты и снова промывается водой, как это известно в данной области техники. Внутренняя поверхность смотрового фронтального стекла 7 затем покрывается слоем 17 электрически проводящего материала, который образует электрод для налагаемого сверху фотопроводящего слоя 18. Проводящий слой 17 покрывается фотопроводящим слоем 18, содержащим летучий органический полимерный материал, соответствующий краситель и растворитель.

Фотопроводящий слой 18, нанесенный на проводящий слой 17, заряжается в темных условиях с помощью обычного устройства 19 положительного коронного разряда, схематично показанного на фиг. 3, б, которое перемещается поперек слоя 18 и заряжает его в пределах диапазона от +200 до +700 В, предпочтительно от +200 до +400 В. Теневая маска 13 вставляется в панель 3, и положительно заряженный фотопроводник экспонируется через теневую маску на свету от ксеноновой лампы-вспышки 20, расположенной в обычном три-на-один маяке (показан линзой 21 на фиг. 3, в). После каждого экспонирования лампа перемещается в другое положение, чтобы дублировать угол падения электронных лучей от электронного прожектора. Требуется три экспонирования с трех разных положений лампы, чтобы разрядить зоны фотопроводника, где затем осаждаются светоизлучающие люминофоры для образования экрана. После стадии экспонирования теневая маска 13 удаляется с панели 3, и панель перемещается к первому проявителю 22 (фиг. 3, д). Проявитель 22 содержит соответственно подготовленные сухие порошкообразные частицы светопоглощающего черного материала структуры экрана матрицы и изоляционные гранулы носителя с обработанной поверхностью (не показано), которые имеют диаметр примерно от 100 до 300 микрон, и которые придают трибоэлектрически заряд частицам черного матричного материала, как здесь описано.

Соответствующие черные матричные материалы обычно содержат черные пигменты, которые являются стабильными при температуре обработки трубки 450оС. Черные пигменты, соответствующие для использования в качестве матричных материалов, включают в себя: железомарганцевый оксид, железокобальтовый оксид, железоцинковый сульфид и изоляционная сажа. Черный матричный материал приготавливается путем смешивания в расплаве пигмента, полимера и соответствующего агента управления зарядом, который управляет величиной трибоэлектрического заряда, придаваемого матричному материалу. Материал измельчается до среднего размера частиц около 5 микрон.

Черный матричный материал и поверхностно обработанные несущие гранулы смешиваются в проявителе 22, используя примерно от 1 до 2 мас. черного матричного материала. Материалы смешиваются так, что мелко измельченные матричные частицы соприкасаются и заряжаются, например, отрицательно поверхностно обработанными несущими гранулами. Отрицательно заряженные матричные частицы вытесняются из проявителя 22 и притягиваются положительно заряженной неэкспонированной зоной фотопроводящего слоя 18, чтобы непосредственно проявить эту зону. Затем используется инфракрасное излучение, чтобы фиксировать матричный материал путем расплава или термического связывания полимерного компонента матричного материала с фотопроводящим слоем для образования матрицы 11, как показано на фиг. 2 и 3, г.

Фотопроводящий слой 18, содержащий матрицу 11, равномерно перезаряжается до положительного потенциала примерно от 200 до 400 В для нанесения первого из трех цветоизлучающих сухих порошкообразных люминофорных материалов структуры экрана. Теневая маска 13 вновь вставляется в панель 3, и селективная зона фотопроводящего слоя 18, соответствующая местам, где будет осаждаться зелено-излучающий люминофорный материал, экспонируется видимым светом из первого местопложения в маяке, чтобы селективно разрядить экспонированную зону. Первое световое местопложение апрксимирует угол сведения электронного луча, бомбардирующего зеленый люминофор. Теневая маска 13 удаляется из панели 3,и панель перемещается к второму проявителю 22, содержащему соответственно приготовленные сухие порошкообразные частицы материала зелено-излучающих люминофоров структуры экрана и поверхностно обработанные несущие гранулы. Люминофорные частицы являются поверхностно обработанными или поверхностно покрытыми соответствующими управляющим зарядом материалом, как здесь изложено. Одна тысяча грамм поверхностно обработанных несущих гранул объединяется с 15-25 г поверхностно обработанных люминофорных частиц во втором проявителе 22. Несущие гранулы обработаны, чтобы придать, например, положительный заряд люминофорным частицам. Положительно зараженные зелено-излучающие люминофорные частицы вытесняются из проявителя, отталкиваются положительно заряженными зонами фотопроводящего слоя 18 и матрицы 11 и осаждаются на разряженную светоэкспонированную зону фотопроводящего слоя в процессе, известном как обратное проявление. Осажденные зелено-излучающие люминофорные частицы фиксируются к фотопроводящему слою путем экспонирования поверхностно обработанных люминофоров под инфракрасным излучением, которое плавит или термально связывает люминофор с фотопроводящим слоем.

Процесс зарядки, экспонирования, проявления и фиксирования повторяется в отношении сухих порошкообразных сине-излучающих и красно-излучающих поверхностно обработанных люминофорных частиц структурного материала экрана. Экспонирование на видимом свету для селективной разрядки положительно заряженной зоны фотопроводящего слоя 18 производится из второго и затем из третьего положения в маяке, чтобы аппроксимировать углы сведения соответственно электронных лучей, бомбардирующих синие люминофоры и красные люминофоры.

Трибоэлектрически положительно заряженные сухие порошкообразные частицы смешиваются с поверхностно обработанными несущими гранулами в пропорции, приведенной выше, и вытесняются из третьего и затем четвертого проявителя 22, отталкиваются положительно заряженной зоной ранее осажденных материалов структуры экрана и осаждаются на разряженную зону фотопроводящего слоя 18, чтобы образовать сине-излучающие и красно-излучающие люминофорные элементы соответственно.

Сухие порошкообразные люминоформые частицы поверхностно обрабатываются путем покрытия частиц соответствующим полимером. Покрывающая смесь образуется путем растворения примерно от 0,5 до 5,0 и предпочтительно от 1,0 до 2,0 мас. полимера в соответственном растворителе для образования покрывающей смеси. Покрывающая смесь может наноситься на люминофорные частицы путем использования вращающего испарителя и флюидизированной сушилки (примеры 1-12), способа абсорбирования (примеры 13-15) или распылительной сушилки (примеры 16-18). Покрытые люминофорные частицы сушатся, отделяются друг от друга, если это требуется, просеиваются через сито 400 меш. и сухие измельчаются, если это необходимо, с помощью модификатора потока, такой как материал кремнезем, продаваемый под товарным знаком Кабосил (поставляется фирмой "Кабот карпорейшн", Тускола, Иллинойс) или его эквивалент. Концентрация модификатора потока находится в диапазоне примерно от 0,1 до 2,0 мас. поверхностно обработанного люминофора.

П р и м е р 1. 250 г синих люминофорных частиц (ZnS/Ag) были покрыты 1 мас. покрывающей смесью, содержащей 2,5 г полиамида такого, который поставляется под товарным знаком Унирец 1548 (поставляется фирмой "Юрион кемп компани", Саваннах, ГА) или его эквивалент, и 500 мл изопропанола. Люминофор и покрывающая смесь смешиваются в круглодонной колбе и соединяются с вращающимся испарителем, и нагреваются до температуры около 85оС под парциальным вакуумом. Изопропанол испарялся из смеси и собирается в конденсаторе с колбой. Частично высушенный поверхностно обработанный люминофор удаляется из колбы с круглым дном и сушится на устройстве нанесения покрытий флюидизированного слоя примерно при 70оС в течение 30 мин, или пока не испарится весь растворитель. Высушенные люминофорные хлопья распыляются в мельницу с высоким срезывающим усилием с криогенным соединением при 60оС в течение 1-2 мин и затем просеиваются через четыре сита 400 меш. Поверхностно обработанный полимером люминофор измельчается в сухом состоянии с помощью потока модификатора, как приведено выше.

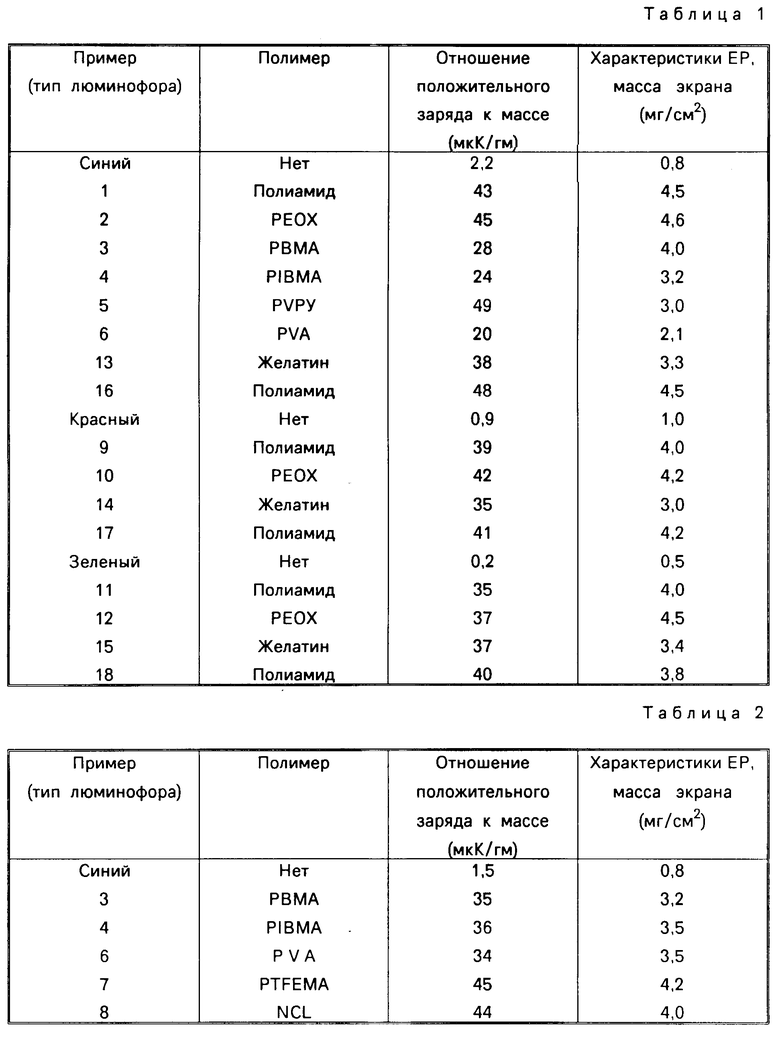

3 г сухих порошкообразных поверхностно обработанных полиамидом частиц синего люминофора смешивались с около 150 г несущих гранул поверхностно обработанных фторсиланом. Обработанные фторсиланом гранулы были трибоэлектрически отрицательными и тем самым индуктировали положительный заряд на частицах люминофора, обработанных поверхностно полиамидом. Отношение заряда к массе и ЕPS-характеристики электрофотографического экрана (масса экрана) с люминофорами, изготовленных согласно настоящему способу, испытывались, как здесь приведено и результаты приведены в табл. 1.

П р и м е р 2. То же самое, как в примере 1, за исключением того, что полиэтилоксазолин (РЕОХ) заменил полиамид, и метанол заменил изопропанол. Температура сушки была 65оС. Результаты испытания приведены в табл. 1.

П р и м е р 3. Так же, как в примере 1, за исключением того, что полибутилметалметакрилат (РВМА) заменил полиамид, и тетрагидрофуран (ТНF) заменил изопропанол. Температура сушки была 70оС. Результаты испытания приведены в табл. 1. Испытание повторялось, используя гранулы обработанные аминосиланом, которые были трибоэлектрически положительными и тем самым индуктировали отрицательный заряд в поверхностно обработанных люминофорных частицах. Отношение заряда к массе и масса экрана из обработанных РВМА люминофоров приведены в табл. 2.

П р и м е р 4. Такой же как пример 1, за исключением того, что полиизобутилметакрилат (МIВМА) заменил полиамид, и ТНF заменил изопропанол. Результаты испытания в отношении зарядки гранул, обработанных фторсиланом и аминосиланом, приведены в табл. 1 и 2 соответственно.

П р и м е р 5. Такой же как пример 1, за исключением того, что поливинилпиридин (PVPY) заменил полиамид, и хлороформ заменил изопропанол. Температура сушки была 85оС. Результаты испытания приведены в табл. 1.

П р и м е р 6. Такой же как пример 1, за исключением того, что поливиниловый спирт (PVA) заменил полиамид, и водный 10-процентный по объему раствор изопропанола использовался в качестве растворителя. Температура сушки была 100оС. Результаты испытания в отношении гранул, обработанных фторсиланом и аминосиланом, приведены в табл. 1 и 2 соответственно.

П р и м е р 7. Такой же как пример 1, за исключением того, что поли(трифторэтилметакрилат) (РТFEMA) заменил полиамид, и фреон заменил изопропанол. Температура сушки была 45оС. Результаты испытания приведены в табл. 2.

П р и м е р 8. Такой же как пример 1, за исключением того, что нитроцеллюлоза (NCL) заменила полиамид, и метанол заменил изопропанол. Результаты испытания приведены в табл. 2.

П р и м е р 9. 250 г частиц красного стержнеобразного люминофора (Y2O2S/EU) покрывались 1-процентной (мас.) покрывающей смесью полиамида и изопропанола, как описано в примере 1. Поверхностно обработанный полиамидом красный люминофор был испытан как здесь приведено, и результаты приведены в табл. 1.

П р и м е р 10. Такой же как пример 9, за исключением того, что РЕОХ заменил полиамид, и метанол заменил изопропанол. Результаты испытания приведены в табл. 1.

П р и м е р 11. 250 г частиц зеленого стержнеобразного люминофора (ZnS/Cu, Al) были покрыты 1-процентным (вес.) покрывающим составом из полиамида и изопропанола, как описано в примере 1. Зеленый люминофор, поверхностно обработанный полиамидом, был испытан, как здесь приведено, и результаты даны в табл. 1.

П р и м е р 12. Такой же как пример 11, за исключением того, что РЕОХ заменил полиамид, и метанол заменил изопропанол. Результаты испытания приведены в табл. 1.

П р и м е р 13. 150 грамм синих люминофорных частиц (ZnS/Ag) суспензировались в 1 л деионизированной воды и диспергировались в течение 5 мин при 105 В, используя диспергатор Премье, поставляемый фирмой "Премье милл ко", Ридинг, Па. Люминофорным частицам была предоставлена возможность осаждения и декантирования. Люминофорные частицы вновь суспензировались в 1 л деионизированной воды, и свежий приготовленный раствор желатина добавлялся в люминофорную суспензию. Желатиновый раствор приготавливался путем разбухания 0,56 г желатина в 500 мл деионизированной воды и нагревания раствора до 38оС до получения частого раствора. Желатино-люминофорная смесь тщательно перемешивалась в течение 30 мин и затем происходило отстаивание, и жидкость декантировалась. Покрытые желатином люминофорные частицы промывались дважды, и затем вновь суспензировались в 1 л деионизированной воды. Суспензия частиц синего пигмента приготавливалась путем добавления 0,25 г алюмината кобальта в 100 мл деионизированной воды. Суспензия синего пигмента с помощью ультразвука диспергировалась в течение 3 мин при 400 В. Суспензия синего пигмента добавлялась в суспензию покрытых желатином люминофорных частиц и затем тщательно перемешивалась в течение 30 мин. Результирующая смесь отстаивалась, декантировалась, дважды промывалась и затем фильтровалась, используя воронку Бушнера. Синий люминофор сушился в течение 6 ч при 125оС, затем сухой измельчался в течение 30 мин в полуторалитровой вибрационной мельнице, наполовину наполненной 6 мм стеклянными гранулами, и после этого просеивался через сито 400 меш.

3 г сухих порошкообразных люминофорных частиц с синим пигментом и поверхностно обработанных желатином смешивались примерно со 150 г несущих гранул, поверхностно обработанных фторсиланом, которые трибоэлектрически являются отрицательными, и которые индуктируют положительный заряд на люминофорных частицах, покрытых желатином. Отношение заряда к массе и характеристики ЕPS (масса экрана) люминофора, изготовленного по этому способу, испытывались, как здесь приведено, и результаты даны в табл. 1.

П р и м е р 14. Такой же как пример 13, за исключением того, что частицы красного люминофора (Y2O2S/Eu) заменили частицы синего люминофора, и покрытый желатином люминофор пигментировался частицами оксида железа вместо алюмината кобальта. Результирующий сухой порошкообразный красный люминофор не требовал измельчения в шаровой мельнице после стадии сушки. Испытание проводилось, как здесь приведено, и результаты в отношении этого покрытого желатином люминофора приведены в табл. 1.

П р и м е р 15. 450 г частиц зеленого люминофора (ZnS/Cu, Al) измельчали сухими в течение 30 мин в полуторалитровой вибрациионной мельнице, наполовину заполненной 6 мм стеклянными гранулами, и затем просеивали через сито 400 меш. Люминофорные частицы затем суспензировались в 2 л деионизированной воды. Свежий желатиновый раствор был приготовлен путем разбухания 1,5 г желатина в 1,5 л деионизированной воды и нагревания раствора до 38оС в до получения чистого раствора. Желатиновый раствор добавлялся в люминофорную суспензию и перемешивался в течение 30 мин. Люминофор затем оседал, и жидкость декантировалась. Покрытый желатином люминофор промывался дважды, декантировался и затем сушился в течение 6 ч при 125оС. Сухой порошкообразный покрытый желатином зеленый люминофор просеивался через сито 400 меш. Испытание проводилось, как здесь приведено, и результаты даны в табл. 1.

П р и м е р 16. 250 г частиц синего люминефора (ZnS/Ag) были покрыты 1-процентной (мас.) покрывающей смесью полиамида или его эквивалента и ТНF, используя распылительную сушилку типа модели 193, выпускаемой фирмой "Бринкман ко", Вестбарри, НЙ. Входная температура сушилки поддерживалась около 70оС, и выходная температура изменялась от 43 до 53оС, при скорости сушки 10 мл/мин. Поверхностно обработанные покрытые полимером люминофорные частицы просеивались через сито 400 меш. Способ покрытия люминофоров, высушенных распылением, давал свободно текущий поверхностнообработанный люминофорный материал, который не требовал пульверизации или сухого измельчения.

3 грамма сухих порошкообразных поверхностно обработанных полиамидом люминофорных частиц смешивались примерно со 150 г несущих гранул, поверхностно обработанных фторсиланом. Обработанные фторсиланом гранулы были трибоэлектрически отрицательными и тем самым индуктировали положительный заряд на люминофорных частицах, обработанных поверхностно полиамидом. Отношение заряда к массе и EPS-характеристике (масса экрана) люминофора, изготовленного путем использования распылительной сушилки, испытывались, как здесь приведено, и результаты даны в табл. 1.

П р и м е р 17. Такой же как пример 16, за исключением того, что красный люминофор (Y2O2S/Eu) заменил синий люминофор. Результаты испытания приведены в табл. 1.

П р и м е р 18. Такой же как пример 16, за исключением того, что зеленый люминофор (ZnS/Cu, Al) заменил синий люминофор. Результаты испытаний приведены в табл. 1.

Результаты испытаний определялись путем использования испытательного стенда, который не показан и который состоял из изолированной платы, имеющей металлический проводник, проложенный на каждой большой поверхности, с центрально расположенной апертурой, проходящей через основные поверхности платы и проводников. Предпочтительно апертура была около 2,54 см в диаметре. Металлическое сито от 50 до 100 меш. располагалось поперек апертуры и соединялось с одним из металлических проводников. ТIC-покрытая стеклянная пластина располагалась поперек апертуры и находилась на другом металлическом проводнике, так что ТIC-покрытие было в контакте с ним. Для измерения положительно заряженных люминофорных частиц подавался потенциал от 100 до 600 В к проводнику, соединенному с металлическим ситом с проводником, находящимся в контакте с TIC-покрытием, заземленным. Разность потенциалов между ситом и стеклом была около 103 В/см. Испытательный стенд помещался примерно в 7,62 см над проявителем, содержащем поверхностно обработанные люминофорные частицы и несущие гранулы, как описано в примерах 1, 3, 13 и 16. Проявитель закрывался на одном конце ситом, способным пропускать тонко измельченные люминофорные частицы, но не несущие гранулы. Продувка воздуха (скорость около 104 см/с) отделяла люминофорные частицы от несущих гранул и вытесняла заряженные (например, положительно заряженные) люминофорные частицы из проявителя и в направлении металлического сита и стеклянной пластины, TIC-покрытой. Результирующий электростатический заряд TIC на покрытой пластине измерялся электромером, и масса люминофорных частиц определялась путем взвешивания стеклянной пластины до и после испытания. Частное (деление) этих измерений есть среднее отношение трибоэлектрического заряда к массе. Площадь осаждения люминофора на TIC-покрытой стеклянной пластине известна и управлялась размером апертуры в испытательной панели. Результаты обобщены в табл. 1 и 2. Поверхностно обработанные стеклянные гранулы включают в себя покрытие фторсиланом, чтобы придать положительный заряд, или аминосиланом, чтобы придать отрицательный заряд люминофорным частицам. Контроль проводился в отношении каждого испытываемого цветного люминофора. Контрольные люминофоры не были поверхностно обработанными, и результаты испытаний показывают, что поверхностно обработанные люминофоры имеют значительно более высокое отношение заряда к массе, чем необработанные люминофоры, и что масса экранов в случае поверхностно обработанных люминофоров значительно выше, чем у необработанных люминофоров.

Хотя только поверхностно обработанные синие люминофорные частицы испытывались с помощью несущих гранул, обработанных аминосиланом, чтобы индуктировать отрицательный заряд на люминофорных частицах, аналогичные результаты могут быть получены в отношении красного и зеленого поверхностно обработанных люминофоров, контактирующихся с несущими гранулами, обработанных аминосиланом. Испытания показывают, что в случае синих поверхностно обработанных люминофорных частиц в примерах 3, 4 и 6, отношения отрицательного заряда к массе, индуцируемые несущими гранулами, обработанными аминосиланом, больше, чем соответствующие отношения положительного заряда к массе, индуцируемые несущими гранулами, обработанными фторсиланом. Веса экранов в отношении положительно заряженных образцов в примерах 3, 4 и 6 (табл. 1) находятся в диапазоне от 2,1 до 4,0 мг/см2, тогда как у тех же образцов, когда они заряжены отрицательно (табл. 2), диапазон составляет от 3,2 до 3,5 мг/см2. Это говорит о том, что хорошие результаты могут быть получены с положительно или отрицательно заряженными люминофорами, так что фотопроводящий слой 18 может быть заряжен либо положительно, либо отрицательно, чтобы использовать либо прямое, либо обратное проявление потенциального рельефа. Выбор полимеров для покрытия поверхности люминофоров и для покрытия поверхности несущих гранул зависит от типа проявления и требуемой массы экрана. Описанные здесь поверхностно обработанные люминофорные материалы все являются удовлетворительными для изготовления экранов, а также по соображениям стоимости материалов и легкости поверхностной обработки.

Использование: технология изготовления люминесцентных экранов электронно-лучевых трубок, в частности, методом сухой электрофотографии. Сущность: растворяют соответствующее количество полимерного связующего агента, выбранного из группы, состоящей из желатина, полиамида, полиэтиленоксазолина, полибутилметилметакрилата, полиизобутилметакрилата, поливинилпиридина, поливинилового спирта, политрифторэтилметакрилата и нитрофеллюлозы, в соответствующем растворителе для образования раствора с концентрацией связующего агента от 0,5 до 5,0 мас.%. Люминофорные частицы вводят их в раствор для образования на них покрытия связующего агента и затем поверхностно обработанные люминофорные частицы высушивают. Связующий агент обеспечивает необходимый трибоэлектрический заряд люминофорных частиц во время электрофотографического изготовления экрана. 4 з.п.ф-лы, 3 ил., 2 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 3875449, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1989-12-20—Подача