Изобретение относится к машиностроению, в частности к устройствам для нанесения на подложку покрытий газопламенным напылением, при котором струя несущего или окисляющего газа создает разрежение, высасывающее из бункера порошкообразный материал, смешивается со струей горючего газа, и в пламени этой смеси газов порошкообразный материал плавится и прилипает к подложке.

В процессе напыления часто возникает необходимость нанесения на подложку нескольких порошков различных типов. Разброс размеров частиц порошков различных типов, как правило, весьма значителен. Так, например, ГОСТ 28377-89 предусматривает размерный диапазон частиц порошков для напыления от 5 до 800 мкм.

Известны горелки, в которых для осуществления этих процессов используются съемные устройства для подачи порошков с различными диаметрами выходных отверстий. Обычно съемное устройство содержит приемник порошка, в который ввинчивается сменный бункер с порошком, и механизм крепления и фиксации съемного устройства на корпусе горелки.

Недостатком таких горелок является отсутствие как в корпусе, так и в съемном устройстве горелки регуляторов сечения канала подачи порошка. В связи с этим для напыления на поверхность нескольких порошков различных типов необходимо иметь комплект съемных устройств подачи порошка с различными диаметрами выходных отверстий. Каждое из прилагаемых съемных устройств может быть использовано для напыления частиц порошка одного размерного диапазона, так как, согласно экспериментальным и теоретическим расчетам, для каждого порошка существуют свои оптимальные размеры частиц, которые обеспечивают наиболее качественное покрытие при напылении.

Конструкция другого типа горелки также известна. Корпус этой горелки имеет канал подачи порошка, часть которого выполнена в виде упругой втулки, и толкатель, установленный с возможностью перемещения для перекрытия канала (т. е. для пережатия упругой втулки) при сохранении постоянного контакта своего первого конца с наружной поверхностью упругой втулки. Второй конец этого толкателя связан с двухплечим клавишным рычагом. Толкатель подпружинен, благодаря чему в исходном состоянии упругая втулка всегда находится в сплющенном состоянии под воздействием первого конца подпружиненного толкателя. Если оператор надавит пальцем на клавишный рычаг, то толкатель переместится в свое противоположное положение, при котором втулка восстанавливает свою форму, и сечение канала становится максимальным. Исполнение части канала подачи порошка в виде упругой втулки потенциально создает возможность регулирования сечения канала подачи порошка. Но клавишный рычаг, управляющий толкателем, обеспечивает выполнение только коммутирующих функций: "канал закрыт" и "канал открыт", и не может осуществлять регулирующие функции из-за отсутствия средств фиксации промежуточных положений толкателя и из-за невозможности точной установки необходимого сечения канала подачи порошка.

Предлагаемое изобретение решает указанную задачу и расширяет эксплуатационные возможности горелки за счет использования ее для напыления порошков с различным размерным диапазоном частиц без применения комплекта съемных устройств с различными выходными отверстиями, а лишь путем регулировки сечения канала подачи порошка, проходящего в корпусе горелки, частично выполненного в виде упругой втулки.

Задача решается тем, что в корпусе известной горелки для пламенного напыления, включающем канал подачи порошка, часть которого выполнена в виде упругой втулки, и толкатель, выполненный с возможностью его перемещения из исходного положения, при котором втулка сплющена, в противоположное, при котором нормальная форма втулки восстановлена, при сохранении контакта первого конца толкателя с наружной поверхностью втулки, согласно изобретению, установлено колесо с внутренним кулачковым профилем с возможностью его вращения относительно геометрической оси канала подачи порошка при сохранении контакта второго конца толкателя с внутренним кулачковым профилем колеса, при этом профиль выполнен в виде витка спирали Архимеда, имеющей шаг, равный диаметру канала подачи порошка, и исходящей от начальной окружности, радиус которой равен расстоянию от геометрической оси канала подачи порошка до второго конца толкателя в исходном положении.

В корпусе выполнены кольцевой паз для размещения колеса с кулачковым профилем, радиальный паз в торце оси, поверхность которого является направляющей для толкателя, и фиксатор положения колеса с внутренним кулачковым профилем, состоящий из одного фиксирующего элемента и ряда фиксирующих равнорасположенных гнезд.

Кулачковый профиль дополнен рядом равнорасположенных выступов, вершины которых касаются начальной окружности.

Число фиксирующих гнезд вдвое превышает число выступов кулачкового профиля.

Благодаря тому, что диаметр колеса превышает ширину корпуса, колесо частично выступает за корпус, так что цилиндрическая наружная поверхность колеса служит органом ручной установки требуемого сечения канала подачи порошка. Для того, чтобы переместить толкатель из исходного положения в любое промежуточное, необходимо повернуть колесо на угол, соответствующий определенному (например, по таблице соответствия двух величин) предварительно сечению канала подачи порошка. Минимальный угол поворота определяется для каждой конструкции опытным путем и зависит от физиологической чувствительности руки оператора. Поскольку линейное перемещение толкателя пропорционально наружному диаметру колеса с кулачковым профилем, то физиологическая чувствительность в данном случае является функцией диаметра колеса. При перемещении толкателя из исходного положения (втулка сплющена) в противоположную, диаметр отверстия упругой втулки, перпендикулярный к направлению движения толкателя, изменяется от 0,5 π d до d, где d - диаметр канала подачи, а диаметр отверстия, совпадающий с направлением движения толкателя, изменяется от 0 до d.

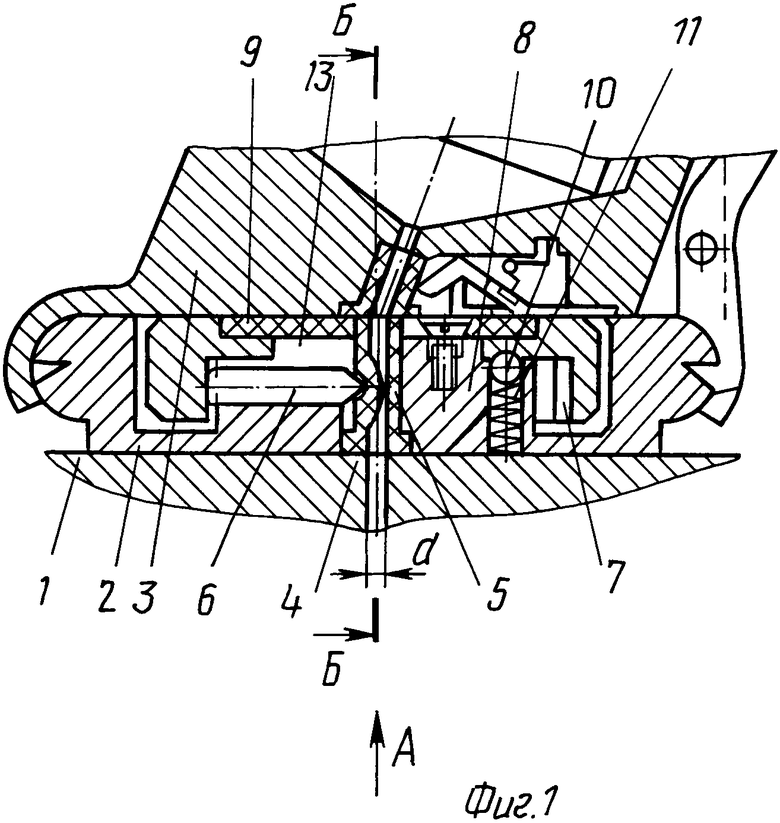

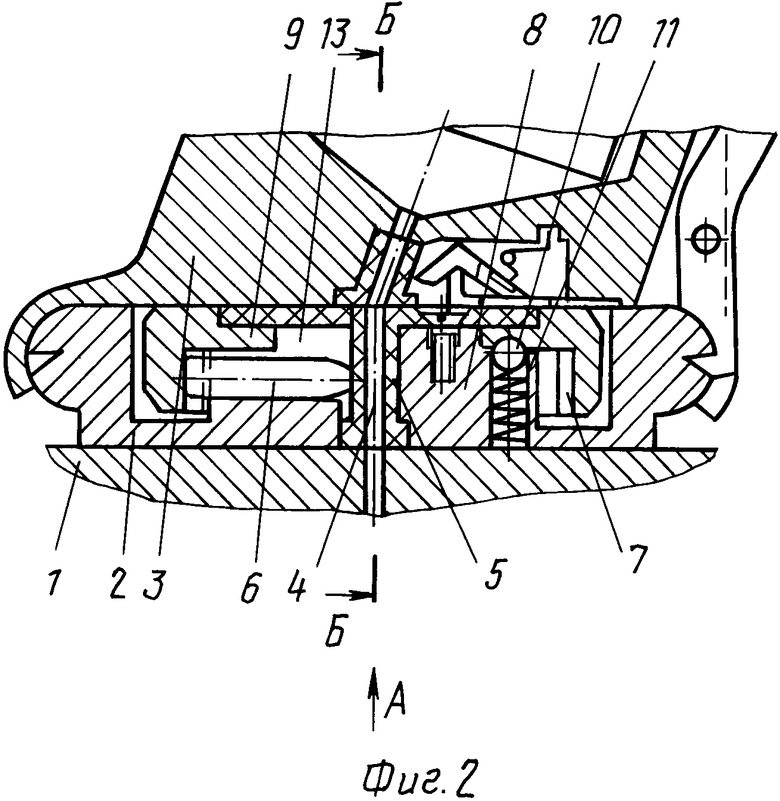

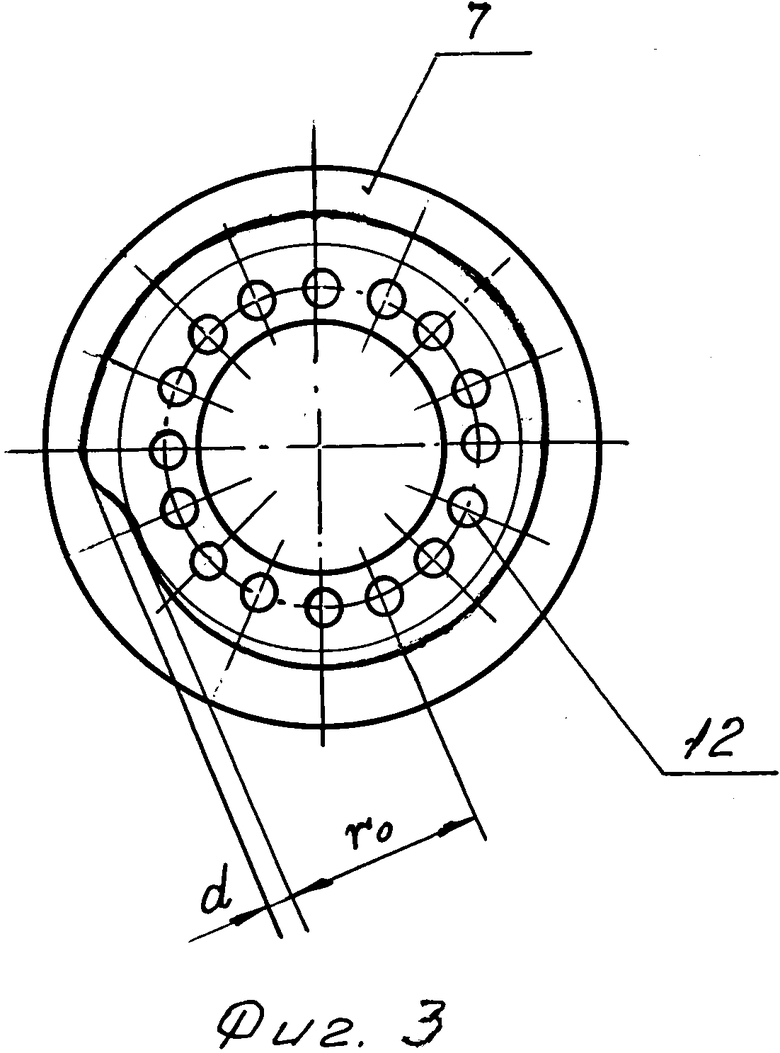

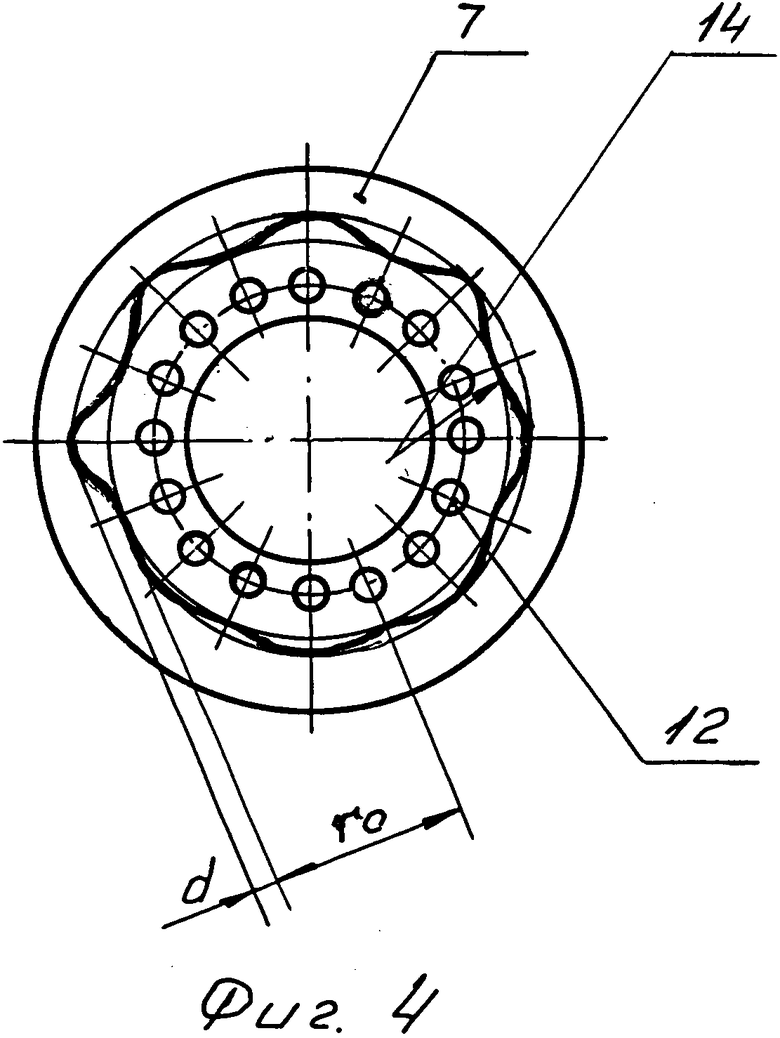

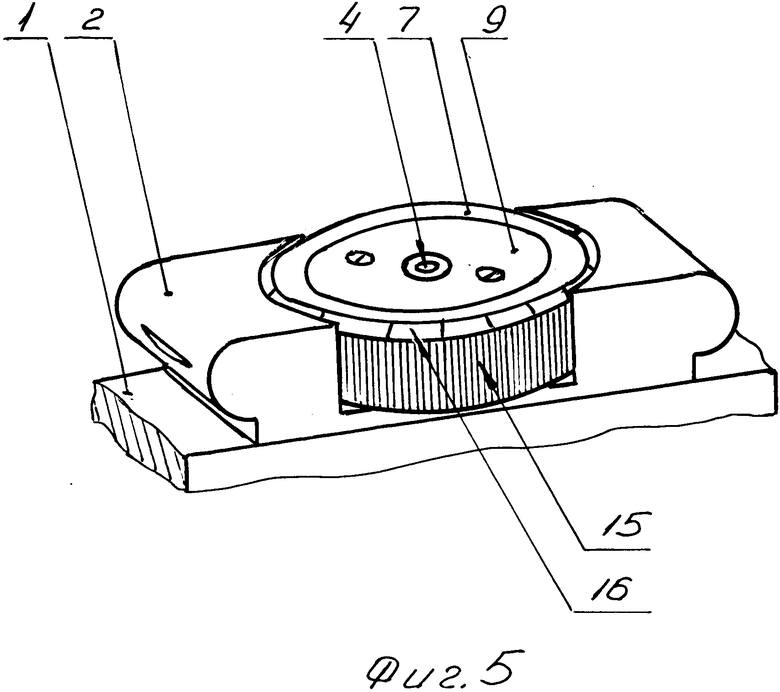

На фиг. 1 изображен фрагмент корпуса с толкателем в исходное положении; на фиг. 2 - то же, с толкателем в противоположном положении; на фиг. 3 - вид на колесо с внутренним кулачковым профилем (по стрелке А на фиг. 1); на фиг. 4 - вид варианта того же колеса; на фиг. 5 - аксонометрия фрагмента корпуса горелки.

Корпус 1 горелки содержит несущую плиту 2, к которой сверху крепится съемное устройство 3 подачи порошка, изображенное здесь фрагментарно. Несущая плита 2 может быть выполнена и за одно целое с корпусом 1. Наличие ее диктуется лишь требованиями сборки корпуса 1. Через несущую плиту 2 и корпус 1 проходит канал 4 подачи порошка. В канал 4 встроена упругая втулка 5. Втулка 5 и канал 4 имеют одинаковый внутренний диаметр d и общую геометрическую ось Б-Б. Толкатель 6 своим первым концом постоянно контактирует с наружной поверхностью упругой втулки 5 и имеет возможность перемещения из исходного положения (втулка 5 полностью сплющена, и канал 4 закрыт - фиг. 1) в противоположное (втулка восстанавливает первоначальную круглую форму, канал 4 полностью открыт - фиг. 2). Второй конец толкателя 6 постоянно контактирует с внутренним кулачковым профилем колеса 7, установленного в корпусе с возможностью вращения относительно геометрической оси Б-Б канала подачи порошка. Для обеспечения возможности этого вращения в несущей плите 2 предусмотрена ось 8, образованная поверхностью кольцевого паза, охватываемой колесом 7. Для фиксирования колеса 7 от осевых смещений к торцу оси 8 жестко прикреплена шайба 9. Для фиксирования колеса 7 в требуемой угловой позиции в корпусе 1 предусмотрен фиксатор, состоящий из одного фиксирующего элемента, например шарика 10 с пружиной 11, и ряда фиксирующих гнезд 12, предназначенных для сочленения с шариком 10. Фиксирующие гнезда 12 равнорасположены по концентричной окружности на нижней торцевой плоскости колеса 7 (фиг. 3). В торце оси 8 выполнен радиальный паз 13, поверхность которого является направляющей для толкателя 6. Кулачковый профиль колеса 7 выполнен в виде витка спирали Архимеда (фиг. 3), которая имеет шаг, равный диаметру канала 4 подачи порошка. Спираль Архимеда в этом случае строится по закону, отображаемому уравнением r = = ro + r= r0+  , где rо - радиус начальной окружности, равный расстоянию от геометрической оси Б-Б до второго конца толкателя 6 при нахождении его в исходном положении, показанном на фиг. 1; d - диаметр канала 4; ϕ- значение (в радианах) угла, на который надо повернуть колесо 7. Для того, чтобы уменьшить угол поворота колеса 7, из любого положения до полного закрытия канала 4 (втулка 5 полностью сплющена) кулачковый профиль дополнен (фиг. 4) рядом равнорасположенных выступов 14, вершины которых касаются условной начальной окружности радиусом ro. Число равнорасположенных фиксирующих гнезд 12 в этом случае вдвое превышает число выступов кулачкового профиля. В варианте на фиг. 4 кулачковый профиль колеса 7 имеет восемь выступов 14 и, соответственно восемь впадин различной глубины. Такое число впадин (и соответственно число вариантов фиксированных сечений канала 4) определяется только практически потребностями, которые диктуются уровнем технологии получения порошков. Для возможности ручной установки колеса 7 в требуемое положение оно расположено симметрично относительно прямоугольного контура несущей плиты 2. При этом наружный диаметр колеса 7 превышает ширину корпуса 1 и несущей плиты 2 (фиг. 5), а цилиндрическая поверхность 15, соответствующая наружному диаметру колеса 7, выступает за пределы несущей плиты 2 и снабжена насечкой. На верхней плоскости колеса 7, кроме того, выполнена фаска для размещения маркировки 16.

, где rо - радиус начальной окружности, равный расстоянию от геометрической оси Б-Б до второго конца толкателя 6 при нахождении его в исходном положении, показанном на фиг. 1; d - диаметр канала 4; ϕ- значение (в радианах) угла, на который надо повернуть колесо 7. Для того, чтобы уменьшить угол поворота колеса 7, из любого положения до полного закрытия канала 4 (втулка 5 полностью сплющена) кулачковый профиль дополнен (фиг. 4) рядом равнорасположенных выступов 14, вершины которых касаются условной начальной окружности радиусом ro. Число равнорасположенных фиксирующих гнезд 12 в этом случае вдвое превышает число выступов кулачкового профиля. В варианте на фиг. 4 кулачковый профиль колеса 7 имеет восемь выступов 14 и, соответственно восемь впадин различной глубины. Такое число впадин (и соответственно число вариантов фиксированных сечений канала 4) определяется только практически потребностями, которые диктуются уровнем технологии получения порошков. Для возможности ручной установки колеса 7 в требуемое положение оно расположено симметрично относительно прямоугольного контура несущей плиты 2. При этом наружный диаметр колеса 7 превышает ширину корпуса 1 и несущей плиты 2 (фиг. 5), а цилиндрическая поверхность 15, соответствующая наружному диаметру колеса 7, выступает за пределы несущей плиты 2 и снабжена насечкой. На верхней плоскости колеса 7, кроме того, выполнена фаска для размещения маркировки 16.

В исходном положении (фиг. 1 с толкателем 6 контактирует находящаяся на начальной окружности радиуса rо точка кулачкового профиля колеса 7, изображенного на фиг. 3. Это положение фиксируется благодаря тому, что под воздействием пружины 11 шарик 10 западает в фиксирующее гнездо 12. При использовании колеса 7 по варианту, изображенному на фиг. 4, контактировать с толкателем 6 может любой из восьми выступов 14, так как вершина каждого выступа лежит на начальной окружности радиуса rо. При необходимости смены типа порошка устанавливают толкатель 6 в исходное положение, чтобы канал 4 был полностью перекрыт, затем в съемном устройстве 3 заменяют известным образом бункер с порошком на требуемый и устанавливают с помощью колеса 7 соответствующее используемому порошку сечение канала 4 подачи порошка в той части его, которая выполнена в виде упругой втулки 5. Выполнение необходимых при этом операций с несущим и горючим газами здесь не рассматриваются, как не относящиеся к предмету изобретения - эти операции аналогичны для известных конструкций. После выполнения этих операций колесо 7 за цилиндрическую поверхность 15 с насечкой рукой поворачивают относительно оси 8 и шайбы 9 до установки оптимальной величины сечения канала 4 (т. е. упругой втулки 5), соответствующей размерному диапазону частиц напыляемого порошка. Восьмизонная маркировка 16 предназначена для облегчения выбора требуемой позиции колеса 7. При этом каждая зона маркировки соответствует тому фиксирующему гнезду 12, которое определяет впадину колеса 7 по варианту, изображенному на фиг. 4. Для перехода на работу с порошками, входящими в самый крупный размерный диапазон частиц, колесо 7 вращают из исходного положения через все 16 фиксированных позиций. При этом толкатель 6, сканируя кулачковый профиль колеса 7, перемещается по направляющему пазу 13 из своего исходного положения в противоположное (фиг. 2) под воздействием упругих сил втулки 5 от геометрической оси Б-Б канала 4 подачи порошка на расстояние d соответственно шагу витка спирали Архимеда, формирующей кулачковый профиль. (56) Патент СССР N 946391, кл. B 05 B 7/20, 1982.

Патент США N 3226028, кл. 239-1, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ КОЛПАЧОК ГОРЕЛКИ СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ | 1993 |

|

RU2039612C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2048209C1 |

| СЪЕМНОЕ УСТРОЙСТВО ПОДАЧИ ПОРОШКА ГОРЕЛКИ ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1991 |

|

RU2015739C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 2001 |

|

RU2188717C1 |

| СТВОЛ РУЧНОГО КЕРОСИНОВОГО РЕЗАКА | 1993 |

|

RU2053447C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВ | 1991 |

|

RU2038170C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| Горелка для газопламенного напыления | 1990 |

|

SU1757754A1 |

| Горелка для газопламенного напыления порошковых покрытий | 1988 |

|

SU1787568A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 2001 |

|

RU2195372C2 |

Использование: изобретение относится к машиностроению, в частности к устройствам для нанесения на подложку покрытий газопламенным напылением, и может быть использовано для расширения эксплуатационных возможностей горелки. Сущность изобретения: в корпусе горелки установлено колесо с внутренним кулачковым профилем с возможностью его вращения относительно геометрической оси канала подачи порошка при сохранении контакта второго конца толкателя с внутренним кулачковым профилем колеса. Кулачковый профиль колеса выполнен в виде витка спирали Архимеда, шаг которой равен диаметру канала подачи порошка, а радиус начальной окружности равен расстоянию от геометрической оси канала до второго конца толкателя в исходной позиции. Корпус включает кольцевой паз для размещения колеса с кулачковым профилем, радиальный паз, поверхность которого является направляющей для толкателя, и фиксатор положения колеса с кулачковым профилем, состоящий из одного фиксирующего элемента и ряда равнорасположенных фиксирующих гнезд. Кулачковый профиль дополнен рядом равнорасположенных выступов, вершины которых касаются начальной окружности. Число фиксирующих гнезд вдвое превышает число выступов кулачкового профиля. 3 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-04-15—Публикация

1992-04-24—Подача