Изобретение относится к технике высокотемпературного напыления и может быть использовано при газопламенном напылении порошковых покрытий.

Известна горелка для газопламенного напыления порошковых материалов, включающая корпус с каналами для подачи рабочих газов и порошка, устройство подачи порошка с полками, охватывающими несущую плиту, и промежуточным элементом, имеющим запирающий орган в виде заслонки и установленным на плите с возможностью поступательного перемещения, несущая плита выполнена в виде клина с пазами, в которые уложены пружинные элементы, а в полках устройства подачи порошка выполнены фиксирующие пазы с возможностью взаимодействия с пружинными элементами несущей плиты, вершина клина которой обращена в сторону надвигания, при этом отверстие заслонки выполнено в виде сквозного паза переменного сечения от 0 до величины, равной сечению канала, с возможностью возвратно-поступательного перемещения в промежуточном элементе, причем горелка снабжена рычагом управления, подвижно соединенным с заслонкой, а рычаг управления снабжен фиксирующим винтом [1].

Известна горелка для газопламенного напыления, содержащая корпус, жестко укрепленные на нем несущую плиту и жарозащитный экран, съемное устройство для подачи порошка, состоящее из чашеобразного приемника и промежуточного элемента, канал, выходящий из приемника и проходящий через промежуточный элемент и несущую плиту в корпус горелки, и запирающий орган этого канала, промежуточный элемент соединен с несущей плитой с возможностью винтового относительно нее перемещения при закрытом запирающем органе, чашеобразный приемник сочленен с промежуточным элементом посредством вращательного кинематического соединения соосно с соединением промежуточного элемента и несущей плиты, запирающий орган укреплен в днище чашеобразного приемника, наружная стенка которого имеет по крайней мере один плоский участок, параллельный оси вращения приемника и составляющий плоскостную кинематическую пару с тыльной стороной экрана, причем запирающий орган представляет собой заслонку с органом ручного управления, выполненным в виде двуплечего рычага, укрепленного на противоположном плоскому участке стенки приемника, причем одно плечо рычага шарнирно связано с заслонкой, а другое выполнено в виде клавиши, причем кинематическое вращательное соединение выполнено в виде подшипника скольжения, опорная поверхность которого выполнена в днище чашеобразного приемника, а шейка - в промежуточном элементе, причем шейка подшипника имеет кольцевую канавку с возможностью взаимодействия ее с боковыми поверхностями двух штифтов, расположенных по разные стороны оси вращения приемника и выступающих из опорной поверхности [2].

Однако известные горелки не позволяют регулировать подачу порошка в заданном необходимом количестве.

Наиболее близким к предлагаемому изобретению по совокупности признаков является горелка для газопламенного напыления порошковых покрытий, содержащая корпус с каналами для подачи горючего газа, окислителя, несущего газа, горючей и газопорошковой смесей, съемное устройство для подачи порошка с емкостью и промежуточным элементом, имеющим канал для подачи порошка из емкости и запирающий орган подачи порошка, несущую плиту, соединяющую съемное устройство с корпусом инжектора несущего газа, соединенным с выходом канала подачи несущего газа и размещенным перед входом канала для порошковой смеси под выходом канала для подачи порошка, и инжектор для горючего газа и окислителя, инжектор для несущего газа размещен в промежуточном элементе съемного устройства подачи порошка, в котором соответственно выполнены входное отверстие канала для подачи газопорошковой смеси и выходное отверстие проходящего через несущую плиту канала подачи несущего газа [3].

Однако известная горелка не позволяет регулировать подачу порошка с достаточной точностью, так как уменьшения диаметра порошкового канала до необходимого значения осуществляется настроенными заранее винтами оператором вручную на глаз.

Задачей изобретения является увеличение точности регулирования дозировки подачи порошка путем изменения диаметра порошкового канала до определенного значения в зависимости от типа порошкообразных материалов и требований к напыляемому слою.

Поставленная задача достигается тем, что горелка для газопламенного напыления порошковых покрытий, содержащая корпус с каналами для подачи горючего газа, окислителя, несущего газа, горючей и газопорошковой смесей, канал для подачи порошка из емкости и запирающий орган подачи порошка, выполненный в виде вмонтированного в канал подачи порошка упругого элемента в виде втулки, регулятор сечения канала подачи порошка, инжектор для несущего газа и инжектор для горючего газа и окислителя, согласно изобретению инжектор для несущего газа размещен в корпусе горелки и содержит регулятор сечения подачи газа, а регулятор сечения канала подачи порошка выполнен в виде кольца со сферическими лунками на одной торцевой поверхности и со сферическими лунками разной глубины на внутренней цилиндрической поверхности, при этом в кольцо установлена колодка со сквозным поперечным отверстием, в котором закреплен толкатель с возможностью перемещения вдоль сквозного отверстия, причем с одной стороны сквозного поперечного отверстия толкатель с шариком установлен в сферической лунке, а другой конец толкателя своей сферической поверхностью упирается в упругий элемент в виде втулки, вмонтированной в канал подачи порошка, проходящего из емкости через колодку, а с противоположной стороны сквозного поперечного отверстия колодки установлен упор, закрепленный неподвижно, при этом колодка жестко соединена с емкостью для порошка и корпусом горелки.

Кроме того, емкость для порошка выполнена с кольцеобразным выступом, входящим в паз, образованный цилиндрическими поверхностями кольца и колодки, а на торцевой поверхности емкости для порошка выполнено глухое отверстие с установленным в него подпружиненным шариком, расположенным в сферической лунке на торцевой поверхности кольца.

Регулятор сечения подачи газа выполнен в виде двух подпружиненных запорных клапанов, один из которых установлен в глухом отверстии, а другой - в сквозном отверстии корпуса горелки и закреплены в них втулками, причем управляющие элементы запорных клапанов связаны с рычагом, поворачивающимся вокруг оси, закрепленной в корпусе горелки, с другой стороны корпуса горелки в сквозном отверстии установлена игла регулирования подачи газа с регулирующим винтом.

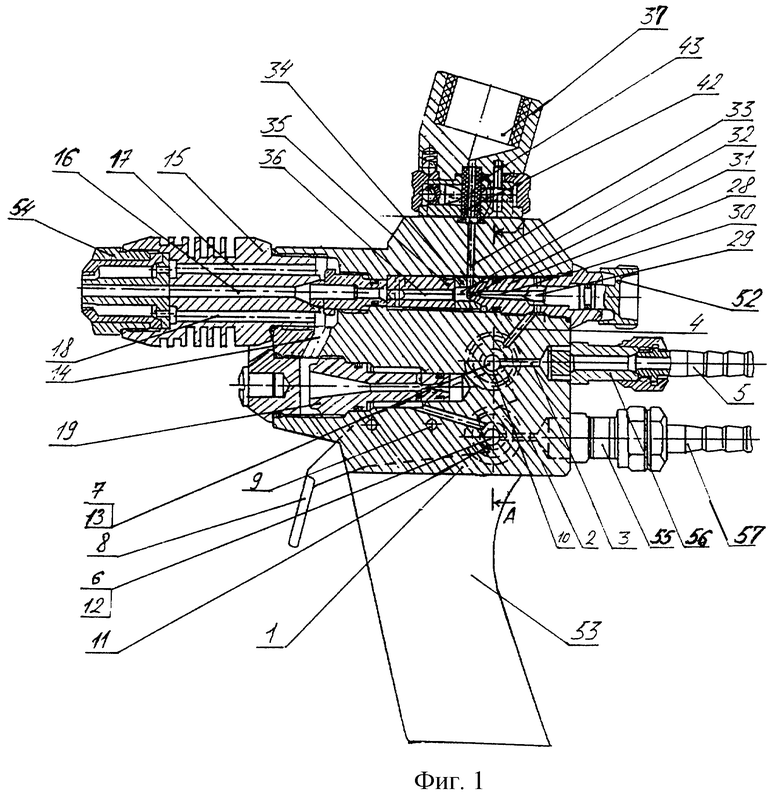

Сущность изобретения поясняется чертежами, где:

на фиг.1 - продольный разрез горелки;

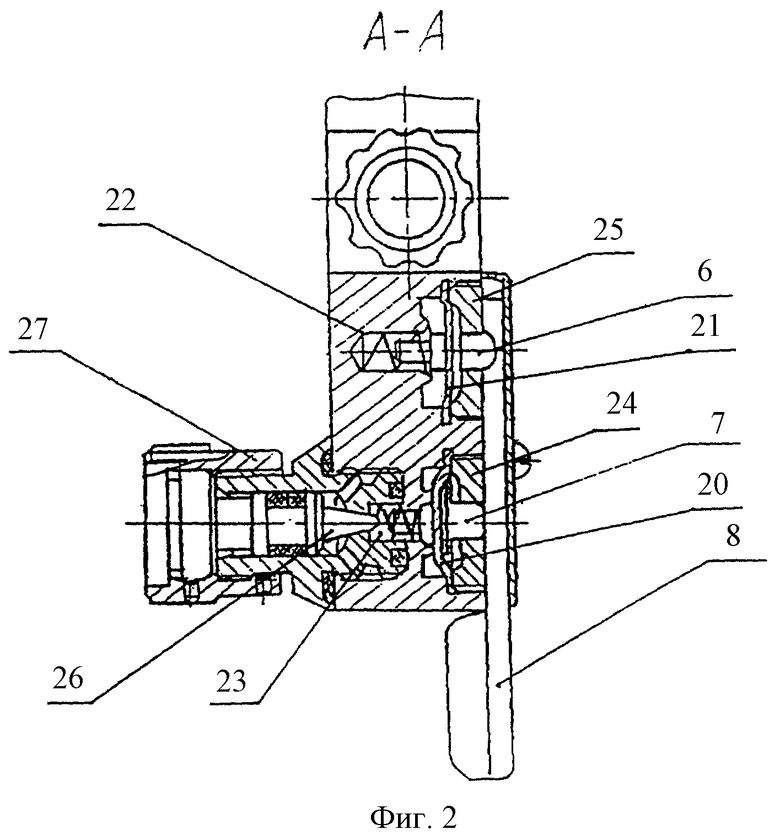

на фиг.2 - разрез А-А на фиг.1 (регулятор сечения подачи газа);

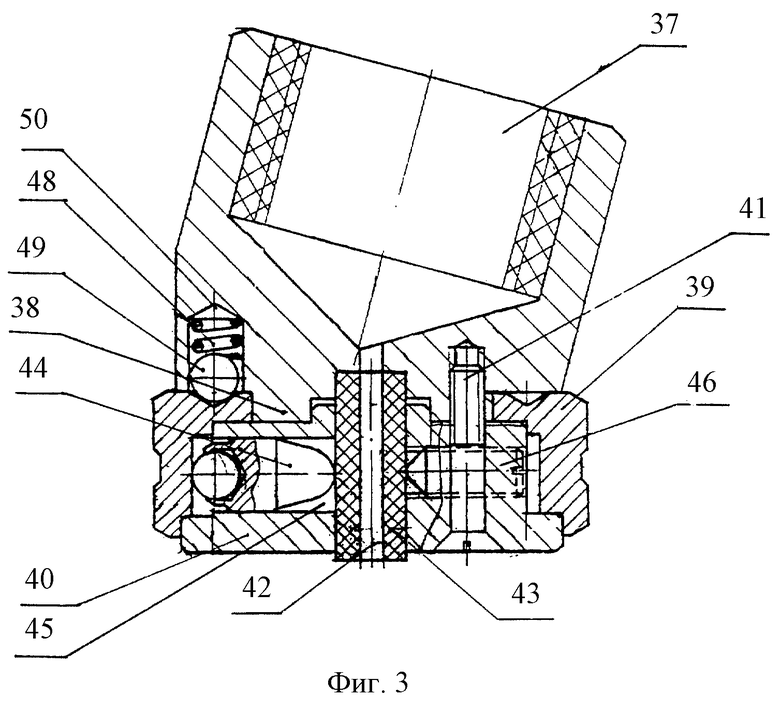

на фиг.3 - регулятор сечения канала подачи порошка;

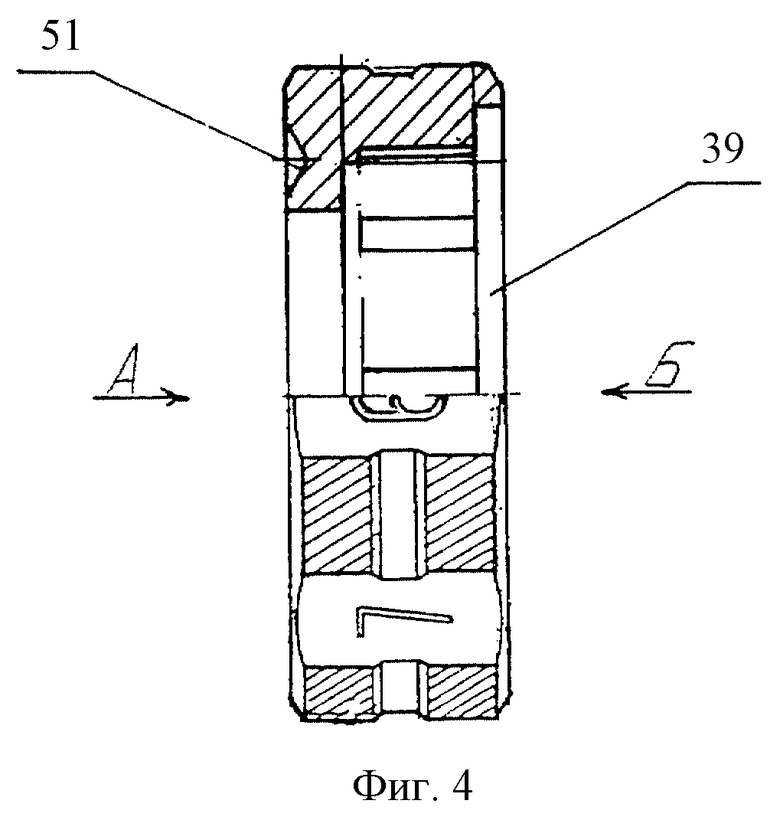

на фиг.4 - разрез кольца регулятора сечения канала подачи порошка;

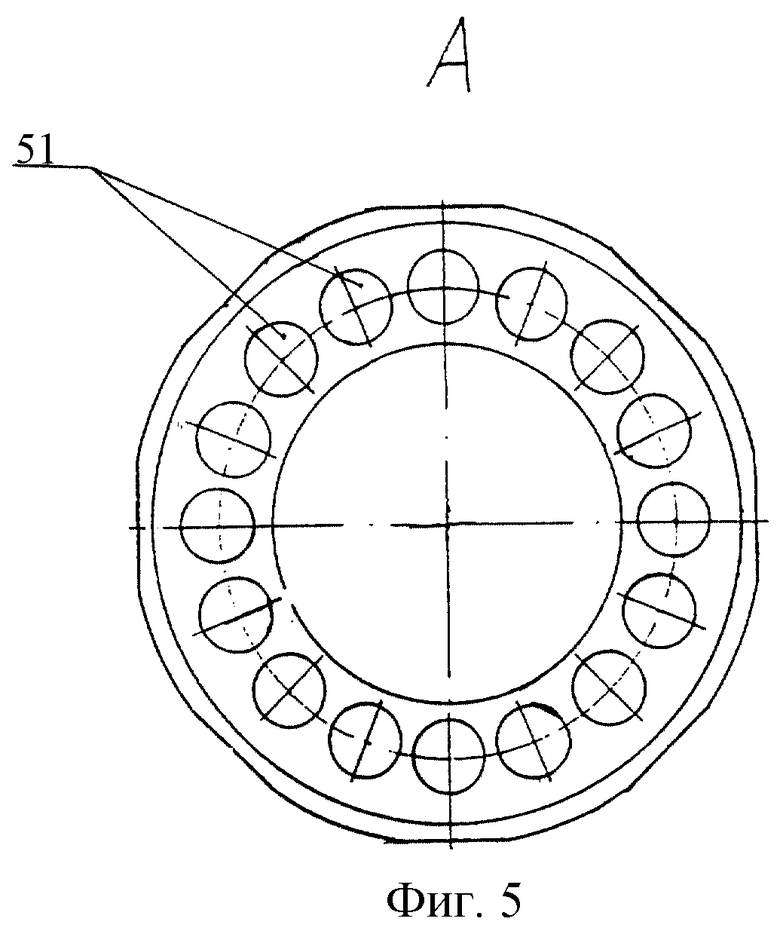

на фиг.5 - вид А на фиг.4;

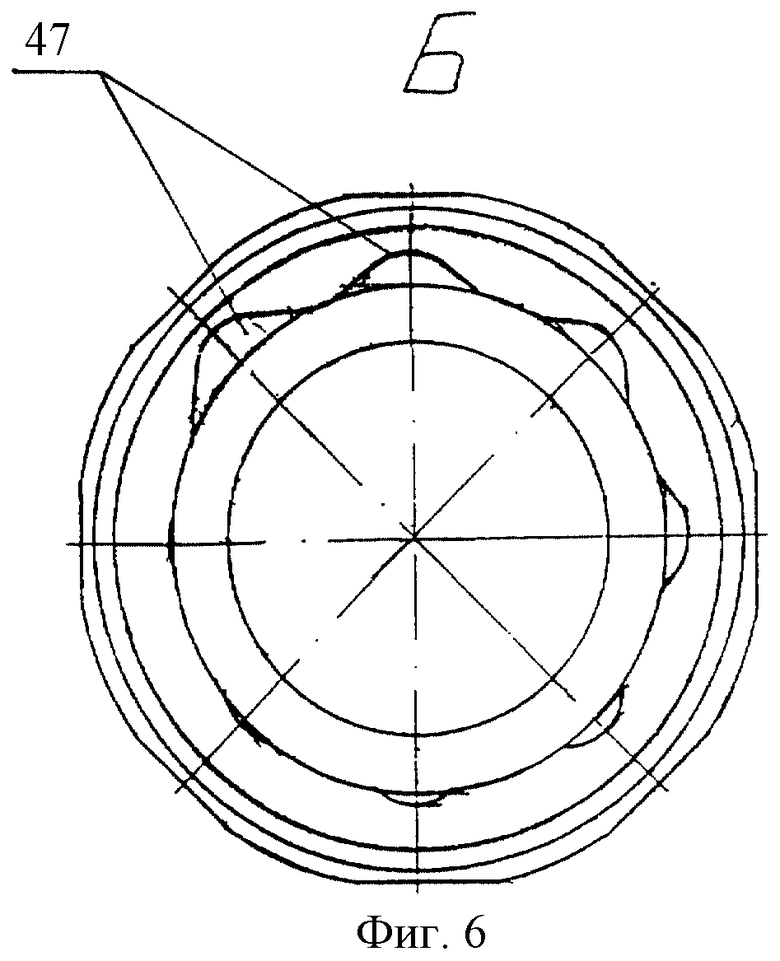

на фиг.6 - вид Б на фиг.4.

Горелка содержит корпус 1 с каналом 2 для подачи горючего газа, каналом 3 для окислителя и каналом 4 для несущего газа. В качестве окислителя и несущего газа используют кислород, который подают через ниппель 5 в канал 3 и 4. В каналах 2 и 3 подачи горючего газа и кислорода установлены запорные клапаны 6 и 7, которые управляются рычагом 8, поворачивающимся вокруг оси 9 и имеющим рабочие поверхности 10 и 11, соответственно воздействующие на управляющий элемент 12 запорного клапана 6 и управляющий элемент 13 запорного клапана 7. Рабочие поверхности 10 и 11 выполнены таким образом, что при выключении сначала срабатывает клапан 6, а затем - клапан 7, в то время как при включении первым открывается клапан 7. Кроме того, в корпусе 1 выполнен канал 14 для подачи смеси кислорода и горючего газа, а в стволовой насадке 15 выполнен канал 16 для подачи газопорошковой смеси и каналы 17 и 18 для подачи горючей смеси. Канал 14 соединен с инжектором 19 для подачи горючего газа и окислителя. Для регулирования подачи подводимого к инжектору 19 горючего газа служит регулятор сечения подачи газа (фиг.2), который выполнен в виде двух подпружиненных запорных клапанов: соответственно горючего газа 20 и окислителя 21. Клапан 21 для окислителя установлен в глухом отверстии 22, а клапан 20 для горючего газа - в сквозном отверстии 23 корпуса 1 горелки и закреплены в них втулками 24 и 25. С другой стороны корпуса 1 горелки, в сквозном отверстии 23, установлена игла 26 для регулирования подачи горючего газа с регулирующим винтом 27.

Канал 4 для несущего газа соединен с отверстиями инжектора 28 для несущего газа, выполненного в корпусе 1 горелки. Через корпус инжектора 28, кольцевую щель между иглой 29 игольчатого клапана подачи несущего газа и каналом 30 несущий газ проходит через калибровочное отверстие (инжекционное отверстие) 31 с высокой скоростью и пониженным давлением в смесительную порошковую камеру 32, создавая разряжение на выходе порошкового канала 33, что обеспечивает подсос порошка. В корпусе 1 горелки расположена распорная втулка 34 с отверстием для прохода порошка и втулка 35 с каналом 36 для газопорошковой смеси, соединенным с каналом 16 стволовой насадки 15.

Емкость для порошка 37 (фиг.3) выполнена с кольцеобразным выступом 38, входящим в паз, образованный цилиндрическими поверхностями кольца 39 и колодки 40. Колодка 40, кольцо 39 и емкость для порошка 37 крепятся двумя винтами 41.

Канал 42 в упругой втулке 43 служит для подачи порошка из емкости для порошка 37. Регулирование подачи порошка производится путем изменения проходного сечения в упругой втулке 43, с помощью толкателя 44 совершающего поступательное движение в сквозном поперечном отверстии 45 колодки 40, и упора 46, закрепленного неподвижно. Регулятор сечения канала подачи порошка выполнен в виде кольца 39 со сферическими лунками 47 разной глубины на внутренней цилиндрической поверхности. Для фиксации кольца 39 применяются пружина 48 с шариком 49, установленные в глухом отверстии 50, выполненном в емкости для порошка 37. Шарик 49 с пружиной 48 расположен в лунке 51, которые выполнены на торцевой поверхности кольца 39 и фиксируют его в определенном положении в одной из лунок 51.

Регулирование подачи несущего газа производится путем изменения проходного сечения кольцевой щели между иглой 29 и каналом 30 с помощью вентиля 52.

К корпусу 1 горелки жестко присоединена рукоятка 53. К стволовой насадке 15 крепится сопловая головка 54, а с противоположной стороны корпуса 1 установлены штуцеры 55 и 56, к которым с помощью накидных гаек крепятся ниппели 5 и 57. Ниппели 5 и 57 присоединены к гибким шлангам (не показаны).

Работа горелки осуществляется следующим образом.

Через ниппель 5 в горелку подается кислород, а через ниппель 57 - горючий газ. Поворотом рычага 8 открывают сначала запорный клапан 7, а затем клапан 6. Кислород поступает в инжектор 19 и засасывает горючий газ, смешиваясь с ним. Образовавшаяся горючая смесь поступает по каналу 14 через каналы 17 и 18 сопловой насадки 15 в сопловую головку 54 горелки. Регулировка пламени осуществляется регулировочным винтом 27 (фиг.2). Кислород поступает через канал 4 и кольцевую щель между иглой 29 и каналом 30 в калибровочное отверстие 31 и, выходя из него, увлекает за собой порошкообразный материал, поступающий через канал подачи порошка 42 в упругой втулке 43, канал 33 и распорную втулку 34. Газопорошковая смесь по каналу 36 втулки 35 поступает в канал 16 стволовой насадки 15 и далее к сопловой головке 54.

При повороте кольца 39 толкатель 44, перемещаясь по лункам 47, меняет проходное сечение в упругой втулке 43, что позволяет регулировать подачу порошка и устанавливать оптимальный режим напыления или перекрывает канал совсем за счет сжатия упругой втулки между толкателем 44 и упором 46. Для фиксации необходимого положения служит подпружиненный шарик 49, расположенный в одной из лунок 51.

Использование предлагаемого решения по сравнению с прототипом позволяет точно регулировать дозировку подачи порошка путем изменения диаметра порошкового канала до определенного значения в зависимости от типа порошкообразных материалов и требований к напыляемому слою.

Источники информации

1. А.с. СССР 1669572, МКИ В 05 В 7/20. Б.И. 30, 1991.

2. А.с. СССР 1757754, МКИ В 05 В 7/20. Б.И. 32, 1992.

3. А.с. СССР 1787568, МКИ В 05 В 7/20. Б.И. 2, 1993. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 2001 |

|

RU2195372C2 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| Горелка для газопламенного напыления порошковых покрытий | 1988 |

|

SU1787568A1 |

| Устройство для дозирования порошков с последующим смешиванием | 2019 |

|

RU2709180C1 |

| Горелка для газопламенного напыления порошкообразных материалов | 1979 |

|

SU946391A3 |

| Горелка для газопламенного напыления | 1990 |

|

SU1757754A1 |

| Установка для газопламенного порошкового напыления | 1987 |

|

SU1563776A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2575667C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031739C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2212953C2 |

Горелка для газопламенного напыления порошковых покрытий относится к технике высокотемпературного напыления и может быть использована при газопламенном напылении порошковых покрытий. Задачей изобретения является увеличение точности регулирования дозировки подачи порошка путем изменения диаметра порошкового канала до определенного значения в зависимости от типа порошкообразных материалов и требований к напыляемому слою. Для этого в горелке инжектор для несущего газа размещен в корпусе горелки и содержит регулятор сечения подачи газа. Регулятор сечения канала подачи порошка выполнен в виде кольца со сферическими лунками на одной торцевой поверхности и со сферическими лунками разной глубины на внутренней цилиндрической поверхности. В кольцо установлена колодка со сквозным поперечным отверстием, в котором закреплен толкатель с возможностью перемещения вдоль сквозного отверстия. С одной стороны сквозного поперечного отверстия толкатель с шариком установлен в сферической лунке, а другой конец толкателя своей сферической поверхностью упирается в упругий элемент в виде втулки, вмонтированной в канал подачи порошка, проходящего из емкости через колодку. С противоположной стороны сквозного поперечного отверстия колодки установлен упор, закрепленный неподвижно. При этом колодка жестко соединена с емкостью для порошка и корпусом горелки. Использование данного решения позволяет точно регулировать дозировку подачи порошка путем изменения диаметра порошкового канала до определенного значения в зависимости от типа порошкообразных материалов и требований к напыляемому слою. 2 з.п. ф-лы, 6 ил.

| Горелка для газопламенного напыления порошковых покрытий | 1988 |

|

SU1787568A1 |

| Горелка для газопламенного напыления порошковых материалов | 1989 |

|

SU1669572A1 |

| Горелка для газопламенного напыления | 1990 |

|

SU1757754A1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2011 |

|

RU2474895C1 |

| Осциллограф с электрическим считыванием информации | 1988 |

|

SU1596259A1 |

| ЧЕРТЕЖНЫЙ ПРИБОР | 1995 |

|

RU2073614C1 |

| СОЕДИНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ ТРАНСФОРМИРУЕМОЙ ОДЕЖДЫ | 2015 |

|

RU2600295C2 |

Авторы

Даты

2002-09-10—Публикация

2001-05-28—Подача