Изобретение относится к цветной металлургии, в частности к технологии переработки отходов цветных металлов, например магния и его сплавов (стружки, опиловки, порошков и др. ), с получением лигатур для алюминиевомагниевых сплавов, содержащих кремний.

Известен способ переработки отходов сплавов цветных металлов, включающий загрузку части флюса (50-70% ) послойно с отходами сплава и их плавление, а остальное количество флюса подают на поверхность расплава (авт. св. N 1125274, кл. C 22 B, 1984).

Недостатком данного способа является невысокий выход металла.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ переработки отходов магния и его сплавов, включающий направление алюминиевого расплава, покрытие его флюсом, введение указанных отходов под уровень расплава, имеющего температуру 660-720оС, и перемешивание (М. Б. Альтман и др. Плавка и литье легких сплавов. М. , "Металлургия", 1969, с. 317).

Недостатком известного способа является низкий выход металла и высокий расход флюса. Кроме того, введение отходов магния и его сплавов под уровень расплава усложняет процесс переработки указанных отходов.

Целью предлагаемого изобретения является повышение выхода металла и снижение расхода флюса.

Поставленная цель достигается тем, что по способу переработки отходов магния и его сплавов, включающему наплавление ванны расплава из алюминия, покрытие расплава флюсом, введение отходов магния или его сплавов и перемешивание, указанные отходы вводят на поверхность расплава, содержащего 10-13,5% кремния и имеющего температуру 590-610оС, а по окончании введения их расплав покрывают флюсом.

Введение отходов магния или его сплавов на поверхность расплава, содержащего 10-13,5% кремния и имеющего температуру 590-610оС, а по окончании их введения покрытие расплава флюсом позволяет обеспечить повышение выхода металла и снижение расхода флюса.

Доведение в расплаве концентрации кремния до 10-13,5% позволяет за счет уменьшения температуры плавления расплава снизить его рабочую температуру до 590-610оС, при которой обеспечивается эффективное замешивание вводимых на поверхность расплава отходов магния и его сплавов, причем с предотвращением окисления магния на воздухе. Лучшему замешиванию указанных отходов способствует отсутствие флюса на поверхности расплава в период введения отходов магния или его сплавов, когда защитные свойства при температуре 590-610оС проявляет сам алюминиевокремниевый расплав указанного выше состава, а флюс, как защитное средство, используют только на стадии разогрева расплава, в результате чего расход флюса сокращается.

Выбранные пределы параметров способа лимитируются следующими факторами:

увеличение температуры расплава при введении отходов магния или его сплавов выше 610оС приводит к резкому снижению выхода металла, а уменьшение ниже 590оС ведет к затвердеванию расплава;

увеличение содержания кремния в расплаве более 13,5% и уменьшение менее 10% ведет к увеличению температуры плавления и затвердеванию расплава перед введением указанных выше отходов.

В результате поиска по патентной и научно-технической литературе не были обнаружены технические решения с признаками, отличающими предлагаемый способ от прототипа, а именно: позволяющими осуществить эффективное замешивание отходов магния или его сплавов в расплав с одновременным предотвращением окисления магния на воздухе (на поверхности расплава) и рациональным использованием флюса.

Реализация способа осуществляется при переработке отходов магния или его сплавов в индукционной тигельной печи ИАТ-6М с получением лигатуры на основе алюминия для использования в качестве присадки сплавов системы Al-Mg-Si, например, сплава АД31, а также других алюминиевых сплавов, содержащих кремний и магний, например, сплава АК6. В качестве основы используют первичный алюминий марок А5, А6 и А0. Для получения предварительного расплава, содержащего кремний, используют либо кристаллический кремний марки Кр1, либо силумин марок СИЛ-0, СИЛ-1 по ГОСТ 1521-76. В качестве отходов используют магниевую стружку и порошкообразный сплав, содержащий 50% магния и 50% алюминия.

П р и м е р 1. В разогретую печь (емкостью 6 тн) загружают алюминий в количестве 4300 кг, после расплавления которого вводят кремний в количестве 476 кг из расчета достижения его концентрации в расплаве 10% (с учетом потерь). Далее расплав доводят до температуры 610оС, при которой на поверхность перемешиваемого расплава загружают магниевую стружку в количестве 595 кг. По окончании ее введения расплав покрывают флюсом (56% MgCl2 + 44% KCl) в количестве 70 кг или 1,3% от массы расплава. После дополнительного перемешивания расплава (для выравнивания концентрации магния) и выдержки снимают шлак. Отбирают пробы на определение содержания кремния и магния в сплаве. После остывания шлака от него отбирают пробы на определение количества металла и окислов в нем. Шлак взвешивают. Получают тройную лигатуру на основе алюминия с содержанием магния 11,12% и кремния - 8,90% при их соотношении, равном 1,25 (соотношение магния и кремния может быть получено в иным). Выход магния составляет 93% . Полученную лигатуру путем разбавления алюминием доводят до состава, отвечающего сплаву АД31 (содержит 0,4-0,9% магния и 0,3-0,7% кремния).

В примерах 2 и 3 переработку отходов магния осуществляют аналогично примеру 1 при следующих параметрах.

П р и м е р 2.

Содержание кремния в предварительном расплаве 12%

Температура расплава при введении отходов магния 590оС.

П р и м е р 3. Содержание кремния в предварительном расплаве 13,5% . Температура расплава при введении отходов магния 600оС.

В примерах 4 переработку отходов магниевого сплава (50% магния и 50% алюминия) ведут аналогично примерам (1-3) с использованием силумина для приготовления предварительного расплава.

П р и м е р 4. В печь загружают силумин с содержанием кремния 10% в количестве 4100 кг. Температуру расплава доводят до 610оС, после чего на поверхность расплава при перемешивании вводят порошкообразный магниевый сплав указанного состава в количестве 584 кг.

Получают лигатуру на основе алюминия с содержанием магния 5,92% и кремния 8,86% при их соотношении, равной 0,67.

Полученную лигатуру используют при приготовлении сплава АК6, имеющего содержание магния 0,4-0,8% и кремния 0,7-1,2% при их соотношении, равном в среднем 0,67.

В примерах 5 и 6 переработку отходов сплава магния осуществляют аналогично примеру 4 в пределах заявленных интервалов.

В примере 7 переработку отходов магния осуществляют аналогично примерам (1-6) за пределами заявленных интервалов.

П р и м е р 7.

Содержание кремния в предварительном расплаве 12% .

Температура расплава при введении отходов магния 620оС.

Осуществляют переработку отходов магния и по известному способу.

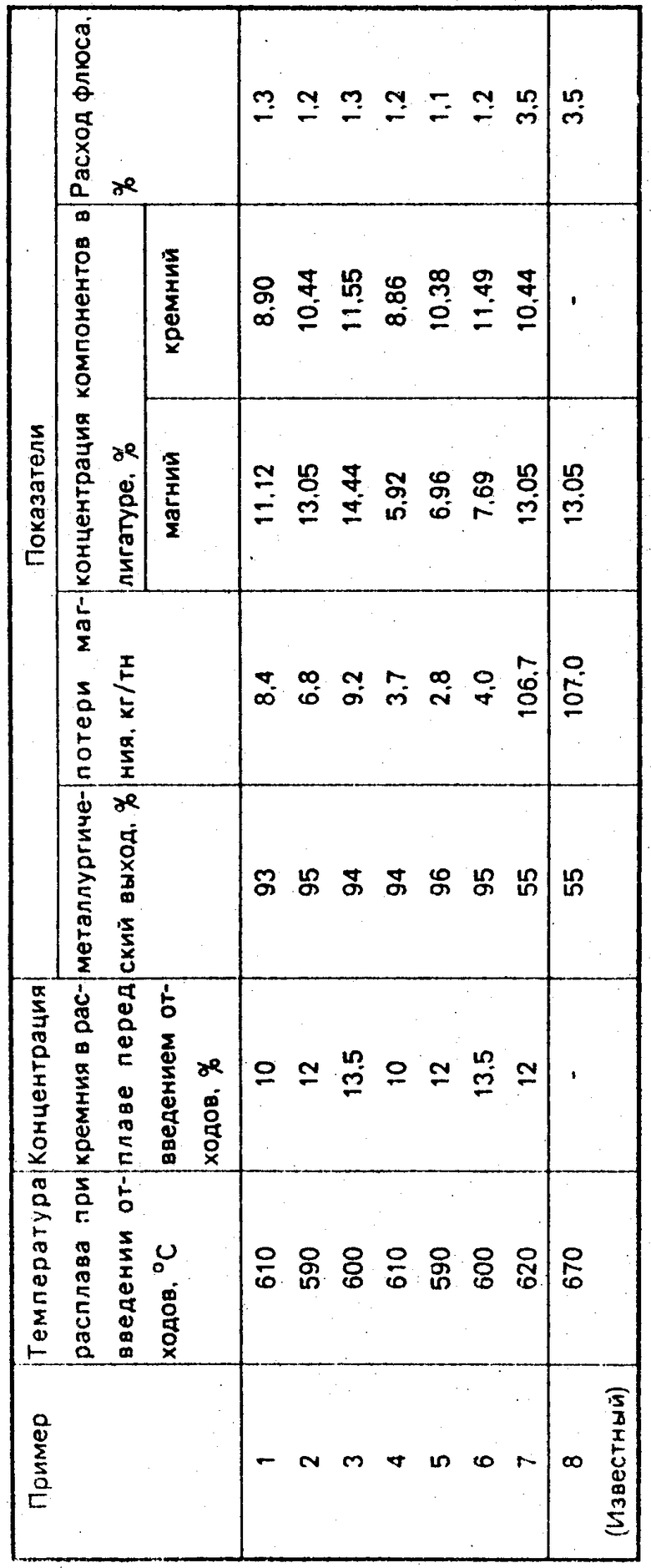

Результаты испытаний приведены в таблице.

Из данных таблицы видно, что использование заявляемого способа переработки отходов магния и его сплавов (примеры 1-6) обеспечивает повышение выхода металла с 55 до 93-96% , что позволяет сократить расход магния из отходов на 101 кг/т получаемой лигатуры на основе алюминия с содержанием магния 5,92 - 14,44% и кремния 8,86 - 11,55% . Расход флюса сокращается в среднем на 2,3 абс. % . (56) Альтман М. Б. и др. Плавка и литье легких сплавов. М. , Меш. , 1969, с. 317.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КРЕМНИЯ | 1991 |

|

RU2016110C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2010881C1 |

| ФЛЮС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2010882C1 |

| СПОСОБ ОЧИСТКИ КОВШЕЙ | 1995 |

|

RU2093608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР В ПЕЧИ | 1992 |

|

RU2040573C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2088368C1 |

| СПОСОБ ПРОИЗВОДСТВА СИЛУМИНА | 1993 |

|

RU2065510C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2001 |

|

RU2215803C2 |

Использование: технология переработки отходов цветных металлов, например магния и его сплавов (стружки, опиловки, порошков и др. ), с получением лигатур для алюминиевых сплавов, содержащих кремний. Цель изобретения - повышение выхода металла и снижение расхода флюса. Сущность: отходы магния или его сплавов вводят на поверхность расплава, содержащего 10 - 13,5% кремния и имеющего температуру 590 - 610С, а по окнчании их введения расплав покрывают флюсом. Выход металла повышается до 93 - 96% , расход флюса снижается на 2,3% . 1 табл.

СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЯ И ЕГО СПЛАВОВ, включающий наплавление ванны алюминиевого расплава, покрытие расплава флюсом, введение отходов магния или его сплавов и перемешивание, отличающийся тем, что, с целью повышения выхода металла и снижения расхода флюса, используют ванну алюминиево-кремниевого расплава с содержанием кремния 10,0 - 13,5 мас. % , введение отходов осуществляют на поверхность расплава при 590 - 610oС с последующим покрытием расплава флюса.

Авторы

Даты

1994-04-15—Публикация

1991-12-23—Подача