Изобретение относится к цветной металлургии, а именно к производству лигатур на основе алюминия, содержащих титан и бор, для модифицирования алюминия и его сплавов.

Известен способ получения лигатуры алюминий-титан-бор путем введения титановой стружки (или губки) и фторбората калия в расплав алюминия [1]

Недостатком данного способа является невысокая степень усвоения бора.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения лигатурного сплава алюминий-титан-бор в печи, включающий заливку жидкого алюминия, поддержание его температуры 670-690оС, нанесение на поверхность расплава покровного флюса, содержащего хлорид калия и криолит, введение под слой флюса фторбората калия, повышение температуры расплав до 850-900оС, введение в расплав при этой температуре губчатого титана, перемешивание и разливку [2]

Недостатками известного способа являются недостаточно высокая степень усвоения титана и бора, большая продолжительность плавки, высокие потери металла от окисления расплава и значительные затраты на производство лигатуры вследствие высокого удельного расхода флюса (толщиной 0,07 м) и использования дорогостоящего сырья (фторбората калия).

Целью изобретения является повышение степени усвоения титана и бора, сокращение продолжительности плавки и потерь алюминия, титана и бора и снижение затрат на производство лигатуры.

Цель достигается тем, что по предлагаемому способу получения лигатуры алюминий-титан-бор в печи, включающему заливку жидкого алюминия, покрытие расплава флюсом, введение борсодержащего соединения при температуре расплава 670-690оС и губчатого титана, повышение температуры расплава до 850-900оС, перемешивание и разливку, введение губчатого титана осуществляют на поверхность расплава совместно с борсодержащим соединением, в качестве которого используют ферробор, с последующим покрытием расплава флюсом, а температуру расплав до 850-900оС повышают со скоростью 3-5оС/мин.

Введение губчатого титана на поверхность расплава совместно с борсодержащим соединением, в качестве которого используют ферробор, с последующим покрытием расплава флюсом и повышение температуры расплава до 850-900оС со скоростью 3-5оС/мин позволяют повысить степень усвоения титана и бора, сократить продолжительность плавки и потери алюминия, титана и бора и снизить затраты на производство лигатуры.

Повышение степени усвоения титана достигается за счет интенсивного замешивания в расплав вводимого на его поверхность губчатого титана (обеспечивает низкая температура расплава и отсутствие на его поверхности флюса) и замедления процесса окисления замешанного губчатого титана непосредственно в расплаве в результате снижения температуры последнего. Использование в качестве борсодержащего соединения ферробора как более плотного материала, чем расплав не требует покрытия расплава (в отличие от фторбората калия, что в сочетании с низкой температурой расплава, при которой защитные свойства приобретает сам расплав, позволяет отказаться от наведения флюса на поверхности расплав на данном этапе плавки, что обеспечивает эффективное введение в расплав губчатого титана. Потери металла от окисления расплава при этом не увеличиваются, наоборот снижаются за счет сокращения времени введения ферробора и губчатого титана в результате ускоренного их замешивания в расплав. К моменту достижения температуры расплава 850-900оС (при повышении ее со скоростью 3-5оС/мин) усвоение титана завершается.

Введение в качестве борсодержащего соединения ферробора не только способствует созданию условий для эффективного введения губчатого титана в расплав, но и позволяет повысить степень усвоения бора за счет увеличения скорости растворения данного материала, содержащего бориды железа Fe2B и FeB c температурой плавления соответственно 1389 и 1540оС. Повышение температуры расплава до 850-900оС со скоростью 3-5оС/мин обеспечивает усвоение бора с высокой степенью. Кроме того, относительно высокая скорость растворения ферробора и пониженные потери бора от повышения степени его усвоения обеспечивает сокращение продолжительности плавки и уменьшение за счет этого потерь алюминия, титана и бора (последних двух компонентов дополнительно) от окисления расплава.

Поскольку покровный флюс наводят на поверхности расплава после введения легирующих компонентов (для защиты расплава от окисления его при высоких температурах), причем в уменьшенных количествах (ведение ферробора не требует присутствия твердого флюса, тем более большой толщины), то расход флюса резко сокращается, что ведет к снижению затрат на производство лигатуры. Этому же способствует использование в качестве борсодержащего соединения ферробора, получаемого из более дешевого сырья (бората кальция и борного ангидрида или борной кислоты), причем с большим содержанием бора благодаря облегчению восстановления В2О3алюминием за счет образования борида FeB.

Выбранные условия лимитируются следующими факторами. Повышение температуры расплава при введении губчатого титана совместно с борсодержащим соединением ферробором выше 690оС ведет к ухудшению замешивания губчатого титана в расплав и усилению процесса окисления его непосредственно в расплаве, что снижает степень усвоения титана, а снижение температуры расплава ниже 670оС не представляется возможным из-за сближения температуры расплава и температуры его плавления. Увеличение скорости повышения температуры расплава до 850-900оС более 5оС/мин ведет к снижению степени усвоения бора, а уменьшение менее 3оC/мин нецелесообразно из-за увеличения продолжительности плавки и повышения потерь алюминия, титана и бора от окисления расплава.

В результате поиска по патентной и научно-технической литературе не обнаружены технические решения с признаками, отличающими предлагаемый объект изобретения от прототипа, а именно позволяющими осуществить интенсивное замешивание в расплав губчатого титана, вводимого совместно с борсодержащим соединением ферробором при температуре расплава 670-690оС и без флюса на его поверхности, и снизить окисление губчатого титана непосредственно в расплаве с последующим эффективным усвоением титана и бора при повышении температуры расплава до 850-900оС с определенной скоростью (3-5оС/мин). При этом одновременно достигается сокращение продолжительности плавки и потерь металла от окисления расплава.

Реализация способа осуществляется при приготовлении лигатурного сплава алюминий-титан-бор, предназначенного для модифицирования алюминия и его сплавов. Плавку ведут в индукционной печи ИАТ-6. Для получения лигатуры используют титан губчатый марки ТГ-110 по ГОСТ 17746-79, измельченный ферробор марки ФБ-0 (с 20% бора) по ГОСТ 14848-69 и первичный алюминий марок А5 и АО по ГОСТ 11069-74. Фактическое содержание титана (4%) и бора (0,8%) в лигатуре получают с учетом безвозвратных потерь этих элементов. Для защиты расплава от окисления используют покровный флюс состава, мас. хлорид калия 47, хлорид натрия 30 и криолит 23.

П р и м е р 1. В печь заливают 4620 кг жидкого алюминия-сырца (по расчету) с содержанием железа 0,4% На поверхность расплава при его перемешивании вводят 218 кг губчатого титана и 208 кг ферробора, в котором содержится 41,6 кг бора. После введения губчатого титана и ферробора на поверхности расплава наводят флюс, а температуру расплава повышают до 870оС со скоростью 3 оС/мин. Расплав перемешивают 20 мин для выравнивания химического состава и получают 5000 кг лигатуры алюминий-титан-бор с содержанием титана 4% и бора 0,8% которую разливают. Степень усвоения титана составляет 99,4% и бора 96,5%

В примерах 2 и 3 лигатуру Al-Ti-B получают аналогично примеру 1 при следующих параметрах.

П р и м е р 2. Температура расплава при введении губчатого титана совместно с борсодержащим соединением ферробором 680оС. Скорость повышения температуры расплава 4оС/мин.

П р и м е р 3. Температура расплава при введении губчатого титана совместно с борсодержащим соединением ферробором 690оС. Скорость повышения температуры расплава 5оС/мин. В примерах 4-6 лигатуру Аl-Ti-B получают аналогично примерам 1-3 за пределами заявленных интервалов.

Получают лигатуру по известному способу.

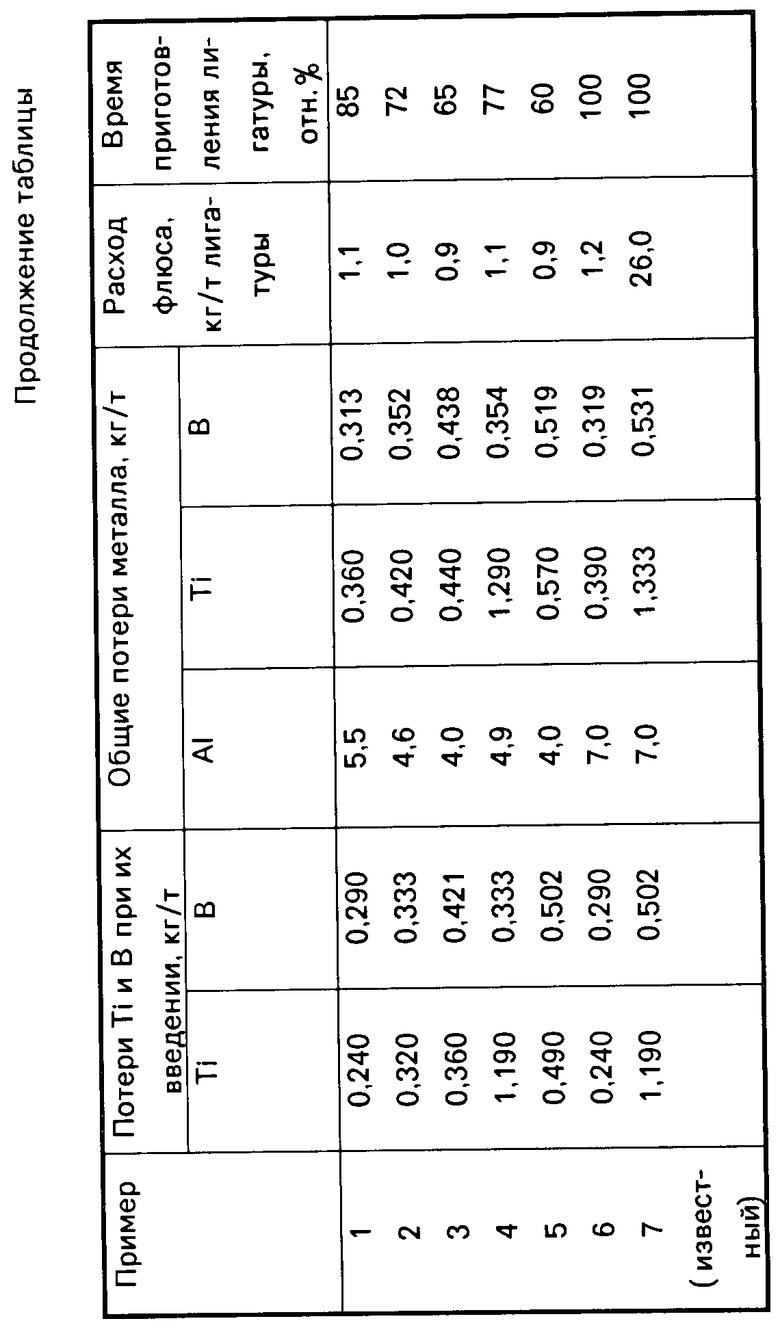

Результаты испытаний приведены в таблице. Из данных таблицы видно, что использование заявляемого способа получения лигатуры алюминий-титан-бор (примеры 1-3) обеспечивает повышение степени усвоения титана на 2,2 абс. и бора на 1,7 абс. и сокращение потерь металла от окисления расплава на 2,4 кг/т получаемой лигатуры за счет уменьшения времени приготовления лигатуры на 26% Общие потери титана и бора снижаются соответственно в 3 и 1,4 раза. От сокращения расхода флюса и использования ферробора, получаемого из более дешевого сырья, затраты на производство лигатуры снижаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2010881C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КРЕМНИЯ | 1991 |

|

RU2016110C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2010878C1 |

| ФЛЮС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2010882C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2038398C1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 1992 |

|

RU2006372C1 |

| Способ получения лигатуры алюминий-титан | 1992 |

|

SU1836471A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2034927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2041967C1 |

| Способ получения лигатуры для модифицирования алюминиевых сплавов | 1989 |

|

SU1696551A1 |

Изобретение относится к цветной металлургии, а именно к производству лигатур на основе алюминия, содержащих титан и бор, для модифицирования алюминия и его сплавов. Сущность изобретения: губчатый титан вводят на поверхность расплава совместно с борсодержащим соединением, в качестве которого используют ферробор, затем расплав покрывают флюсом, а температуру расплава повышают до 850 900°С со скоростью 3 5°С/мин. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР В ПЕЧИ, включающий заливку жидкого алюминия, покрытие расплава флюсом, введение борсодержащего соединения при температуре расплава 670 690oС, повышение температуры расплава до 350 900oС, введение в расплав при этой температуре губчатого титана, перемешивание и разливку, отличающийся тем, что, с целью повышения степени усвоения титана и бора, сокращения продолжительности плавки и потерь алюминия, титана и бора и снижения затрат на производство лигатуры, губчатый титан вводят на поверхность расплава совместно с борсодержащим соединением, в качестве которого используют ферробор, затем расплав покрывают флюсом, а температуру расплава повышают до 850 900oС со скоростью 3 - 5oС/мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения сплава алюминий-титан-бор в печи | 1989 |

|

SU1671721A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1992-09-07—Подача