Изобретение относится к цветной металлургии, в частности к технологии приготовления алюминиевокремниевых сплавов, например, силуминов.

Известен способ получения алюминиевокремниевых сплавов, включающий разделение кристаллического кремния на фракции, выделение фракции 0,3-1,0 мм, сплавление чистого алюминия с кристаллическим кремнием фракции 20-50 мм с перемешиванием и введение кремния фракции 0,3-1,0 мм в количестве 3,0-10,0% под уровень расплава струей инертного газа или в спрессованном виде с утяжелителем и флюсом (авт. св. N 1124599, кл. C 22 C, 1983).

Недостатком данного способа является то, что он требует разделение кристаллического кремния на фракции, что увеличивает затраты на приготовление сплава. Усвояемость мелкой фракции 0,3-1,0 мм низка и составляет лишь 60% . Кроме того, фракция кремния менее 0,3 мм не усваивается, а более 1,0 мм - не успевает полностью раствориться за время пребывания под уровнем расплава и частично переходит в шлак. Введение кремния под уровень расплава усложняет процесс приготовления сплава.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения алюминиевокремниевых сплавов, включающий дробление и разделение кристаллического кремния на фракции, введение кремния фракции 20-50 мм в расплавленный и нагретый до 850-900оС алюминий порциями при перемешивании расплава. Введение кремния осуществляют под уровень расплава при помощи колокольчика (Альтман М. Б. и др. Плавка и литье легких сплавов. М. , "Металлургия", 1969, с. 270).

Недостатком известного способа является то, что мелкая и пылевидная фракции, образуемые при дроблении и транспортировках, не используются и идут в отвал, что снижает степень использования кремния и повышает его потери. Обусловлено это тем, что кремний указанных фракций практически не усваивается и почти полностью переходит в шлак. Осуществление операции по отсеву мелкой и пылевидной фракций кремния ведет к увеличению затрат на приготовление сплава. Кроме того, ведение процесса при высоких температурах приводит к увеличению окисления и газонасыщения расплава, что увеличивает потери металла и ухудшает качество сплава. Структура сплава крупнозернистая.

Целью предлагаемого изобретения является обеспечение возможности переработки кремния мелкой и пылевидной фракций за счет повышения его усвояемости, уменьшение затрат за счет исключения операции по отсеву указанных фракций кремния, сокращение потерь кремния за счет повышения степени его использования и алюминия за счет уменьшения окисления расплава, повышение качества сплава и сокращение продолжительности плавки.

Поставленная цель достигается тем, что по способу получения алюминиевокремниевых сплавов, включающему дробление кристаллического кремния, введение его в расплавленный алюминий порциями с перемешиванием и растворение кремния 20-50 мм при температуре 850-900оС, кремний без отсева мелкой и пылевидной фракций (0-20 мм) вводят на поверхность расплава, имеющего температуру 665-680оС, а после завершения введения кремния температуру расплава до 850-900оС доводят со скоростью 2-5оС/мин.

Введение кристаллического кремния без отсева его мелкой и пылевидной фракций на поверхность расплава, имеющего температуру 665-680оС, а после завершения введения кремния - доведение температуры расплава до 850-900оС со скоростью 2-5оС/мин позволяет обеспечить возможность переработки кремния мелкой и пылевидной фракций за счет повышения его усвояемости, уменьшить затраты за счет исключения операции по отсеву указанных фракций кремния, сократить потери кремния за счет повышения степени его использования и алюминия за счет уменьшения окисления расплава, повысить качество сплава и сократить продолжительность плавки.

Возможность переработки кремния мелкой и пылевидной фракций достигается за счет высокой усвояемости такого кремния расплавом, что обеспечивается введением кремния без отсева указанных фракций на поверхность расплава, имеющего температуру 665-680оС, при которой происходит интенсивное замешивание кремния в расплав и эффективное усвоение его мелкой и пылевидной фракций. Благодаря этому эффекту отпадает необходимость проведения операции по отсеву мелкой и пылевидной фракций кремния, что ведет к снижению затрат на приготовление сплава и повышению степени использования кремния. Введение кремния при низких температурах снижает среднюю температуру процесса приготовления сплава, в результате чего уменьшается окисление и газонасыщение расплава, что ведет к сокращению потерь алюминия и кремния (последнего-дополнительно) и повышению качества сплава соответственно. При этом усвояемость кремния неотделенной фракции 20-50 мм не снижается, так как после завершения введения кремния (без отсева мелкой и пылевидной фракций) за счет повышения температуры расплава до 850-900оС с определенной скоростью создаются благоприятные условия для усвоения кремния фракции 20-50 мм. Уменьшению окисления и газонасыщения расплава способствует и сокращение продолжительности плавки, достигаемое ускоренным замешиванием кремния и эффективным усвоением его мелкой и пылевидной фракций. Повышению качества сплава способствует использование пылевидной фракции кремния, так как пылевидные частицы последнего являются центрами кристаллизации расплава, что оказывает положительное влияние на формирование модифицированной структуры сплава (уменьшается размер первичных кристаллов кремния и измельчается эвтектика), а также снижается образование местных неоднородностей (макроликвации) первичных кристаллов кремния и эвтектики за счет более равномерного распределения кремния в жидком объеме ванны расплава.

Способ может быть использован также при переработке кремния мелкой и пылевидной фракции как отходов производства с получением дополнительного эффекта от сокращения потерь кремния за счет повышения усвояемости этих отходов, достигаемого введением последних при температуре расплава 665-680оС, и алюминия в результате снижения температуры процесса плавки.

Выбранные пределы параметров способа лимитируются следующими факторами:

введение кремния при температуре расплава выше 680оС ведет к резкому ухудшению замешивания кремния мелкой и пылевидной фракций, который переходит в шлак, что ведет к потерям кремния за счет снижения степени его использования, а введение кремния при температуре расплава ниже 665оС нецелесообразно ввиду того, что для предотвращения кристаллизации расплава вводимый кремний необходимо подогревать до температур близких к температуре расплава, что ведет к увеличению затрат на приготовление сплава;

увеличение скорости повышения температуры расплава до 850-900оС более 5оС/мин снижает усвояемость кремния, а уменьшение менее 2оС/мин - нецелесообразно, так как увеличивается время приготовления сплава и повышаются потери алюминия.

В результате поиска по патентной и научно-технической литературе не были обнаружены технические решения с признаками, отличающими предлагаемый способ от прототипа, а именно: позволяющими не только обеспечить возможность переработки кремния мелкой и пылевидной фракций, достигнув высокой степени его усвояемости, но и использовать пылевидную фракцию кремния для повышения качества сплава, а также снизить температуру процесса плавки.

Реализация способа осуществляется при приготовлении алюминиевокремниевых сплавов типа силуминов, в частности сплава АЛ2 в печи ИАТ-6М2. Для получения сплава используют кристаллический кремний марки Кр1, подвергнутый дроблению с целью получения кремния максимальной крупности (не более 50 мм), но без отсева мелкой и пылевидной фракций. В качестве основы используют первичный алюминий марок А5 и А6.

П р и м е р 1. В разогретую тигельную печь емкостью 6 тн загружают алюминий в количестве 4500 кг. расплавляют его и доводят температуру расплава до 665оС, после чего, перемешивая расплав, на его поверхность вводят кристаллический кремний крупностью 0-50 мм в количестве 556 г из расчета получения сплава АЛ2. После завершения замешивания кремния в расплав температуру последнего до 850оС доводят со скоростью 2оС/мин. После 5 мин выдержки снимают шлак, отбирают пробы на определение содержания кремния и заливают образцы для исследований микроструктуры излома. Получают сплав АЛ2 с содержанием кремния 10,85% . Усвояемость составляет 98,6% . После остывания шлака от него отбирают пробы на определение количества металла и окислов в нем. Шлак взвешивают.

В примерах 2 и 3 сплав получают аналогично примеру 1 при следующих параметрах.

П р и м е р 2.

Температура расплава при введении кремния 670оС

Скорость повышения температуры расплава 3оС/мин

П р и м е р 3.

Температура расплава при введении кремния 680оС

Скорость повышения температуры расплава 5оС/мин

В примерах 4-6 сплав получают аналогично примерам (1-3) за пределами заявленных интервалов.

П р и м е р 4.

Температура расплава при введении кремния 700оС

Скорость повышения температуры расплава 3оС/мин

П р и м е р 5.

Температура расплава при введении кремния 670оС

Скорость повышения температуры расплава 1оС/мин

П р и м е р 6.

Температура расплава при введении кремния 670оС

Скорость повышения температуры расплава 6оС/мин

Получают сплав по известному способу.

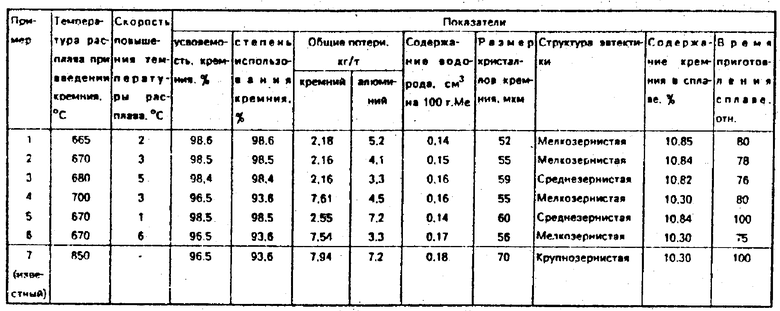

Результаты испытаний приведены в таблице.

Из табличных данных видно, что использование заявляемого способа получения алюминиевокремниевых сплавов (примеры 1-3) обеспечивает переработку кремния мелкой и пылевидной фракций с высокой усвояемостью, что позволяет повысить степень использования кремния при приготовлении сплавов (на 4,9% ). Потери кремния за счет повышения степени его использования и уменьшения окисления расплава в результате снижения температуры процесса плавки сокращаются на 5,8 кг/тн сплава. Потери алюминия от уменьшения окисления расплава снижаются на 3 кг/тн сплава. За счет ислкючения операции по отсеву мелкой и пылевидной фракций кремния уменьшаются затраты на приготовление сплава. Повышается качество сплава как за счет модифицирования его структуры, так и в результате снижения в сплаве газосодержания (на 17% ). Время приготовления сплава сокращается на 22% . (56) Альтман М. Б. Плавка и литье легких сплавов. М. , Мет. , 1969, с. 270.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КРЕМНИЯ | 1991 |

|

RU2016110C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР В ПЕЧИ | 1992 |

|

RU2040573C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2010878C1 |

| СПОСОБ ГАШЕНИЯ АНОДНОГО ЭФФЕКТА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ КРЕМНИЯ | 1991 |

|

RU2016143C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2001 |

|

RU2215803C2 |

| ФЛЮС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2010882C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1996 |

|

RU2100311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2034927C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| СПОСОБ ОБЖИГА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1996 |

|

RU2096530C1 |

Использование: приготовление алюминиевокремниевых сплавов, например силуминов. Цель изобретения - обеспечение возможности переработки кремния мелкой и пылевидной фракцией за счет повышения его степени усвоения, уменьшения затрат за счет исключения опреции по отсеву указанных фракций кремния, сокращение потерь кремния за счет повышения степени его использования, а алюминий - за счет уменьшения окисления расплава, повышение качества сплава и сокращение продолжительности плавки. Сущность: кремний без отсева мелкой и пылевидной фракции вводят на поверхность расплава, имеющего температуру 665 - 680С, а после завершения введения кремния температуру расплава до 850 - 900С доволят со скоростью 2 - 5С/мин. В результате интенсивного замешивания кремния и эффективного усвоения кремния мелкой и пылевидной фракции отпадает необходимость проведения опреаций по отсеву указанных фракций, что ведет к снижению затрат на приготовление сплава и повышению степени использования кремния (на 4,9% ). Потери кремния и алюминия сокращаются соответственно на 5,8 и 3,0 кг/сплава. Качество сплава повышается как за счет улучшения структуры сплава, так и уменьшения содержания водорода в нем (на 17% ). Время приготовления сплава сокращается на 22% . 1 табл.

СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ, включающий дробление кристаллического кремния, введение его в расплавленный алюминий порциями с перемешиванием и растворение кремния при 850 - 900oС, отличающийся тем, что, с целью повышения степени усвоения кремния и качества сплавов и сокращения продолжительности плавки и потерь алюминия и кремния, введение кремния осуществляют на поверхность расплава алюминия при 665 - 680oС с последующим нагревом расплава до 850 - 900oС со скоростью 2 - 5 град/мин.

Авторы

Даты

1994-04-15—Публикация

1991-12-29—Подача