Изобретение относится к оборудованию для горнорудной промышленности и может быть использовано в исполнительных органах (стругах) установок струговых отрывного типа.

Известен угольный струг, включающий основную раму, шарнирно соединенную с двумя крайними плитами. На крайних плитах жестко закреплены кронштейны с боковыми крышками, выполненные с Т-образными пазами, в которые установлены ограничители стружки и упоры. От вертикальных перемещений ограничители стружки и упоры фиксируются выступом, выполненным на крышке [1] .

При работе струговой установки болты крепления крышки воспринимают значительные знакопеременные динамические нагрузки от струговой цепи, это создает условия для вытяжки и самораскручивания болтов, даже при 100% -ном стопорении их специальными прямоугольными отгибными шайбами. Вытяжка и самооткручивание и, как следствие, неравномерное распределение тягового усилия от струговой цепи приводит к порыву болтов и разрушению конструкции. Крайние плиты с оставшимися резьбовыми частями (кусками) болтов в резьбовых отверстиях кронштейнов не подлежат ремонту в шахтных условиях.

Кроме того, при длительной эксплуатации в шахте резьбовые соединения корродируют и выходят из строя. Конструкция сложна, требует большого объема механической обработки и существенных затрат при изготовлении.

Наиболее близким решением к заявляемому является рама угольного струга, в которой опорные плиты, ограничители толщины стружки и упоры о струговый конвейер выполнены с отверстиями, расположенными в вертикальной плоскости, и жестко соединены между собой осью, проходящей через эти отверстия. Ось от выпадения фиксируются пружинным штифтом [2] .

Основным недостатком конструкции рам является отсутствие возможности демонтажа изношенных опорных плит в условиях эксплуатации без разрыва рештачного става стругового конвейера (необходимо снимать рештак со струга).

При длительной эксплуатации покрытие осей, опорных плит и ограничителей толщины стружки диффузионным слоем ржавчины, породы и угля делают конструкцию крайних рам стругов практически неразборной.

Замена изношенных деталей требует существенных трудозатрат и длительного времени, что ведет к снижению нагрузки на очистной забой.

Цель изобретения - повышение ремонтопригодности рамы струга, снижение трудоемкости при монтажно-демонтажных работах в процессе эксплуатации, что позволяет расширить область применения струговой выемки на весьма тонкие пласты мощностью 0,5-0,55 м.

Эта цель достигается за счет того, что в раме струга, включающей опорную плиту, жестко соединенный с опорной плитой кронштейн с каналом для размещения соединительного пальца, соединенный с кронштейном упор для взаимодействия с конвейером струговой установки, соединенный с кронштейном ограничитель толщины стружки и размещенный в канале кронштейна соединительный палец, соединение упора и ограничителя толщины стружки с кронштейном выполнено в виде закрепленной на основании упора цилиндрической втулки с поперечным каналом для прохода соединительного пальца и закрепленной на основании ограничителя толщины стружки цилиндрической втулки с поперечным каналом для прохода соединительного пальца, а кронштейн выполнен с выемкой для размещения втулки упора и втулки ограничителя толщины стружки, при этом втулка упора и втулка ограничителя толщины стружки расположены коаксиально и размещены в выемке кронштейна, а поперечные каналы во втулках упора и ограничителя толщины стружки расположены соосно с каналом в кронштейне, причем продольная ось канала в кронштейне расположена параллельно продольной оси конвейера, а соединительный палец установлен в поперечных каналах втулок упора и ограничителя толщины стружки и посредством стопорного приспособления зафиксирован на кронштейне от осевого перемещения.

Крепление ограничителя толщины стружки и упора о конвейер струговой установки на кронштейне соединительным пальцем обеспечивает снижение трудоемкости монтажных и демонтажных работ и возможность работы на пластах любой мощности. При износе упора о конвейер и ограничителя толщины стружки они легко заменяются на новые.

Кроме того, с целью повышения надежности рамы кронштейн выполнен с расположенным под ограничителем толщины стружки выступом для предотвращения поворота ограничителя толщины стружки вокруг продольной оси соединительного пальца и с двумя дополнительными выступами для восприятия реакции силы трения соответственно упора о конвейер и ограничителя толщины стружки о забой.

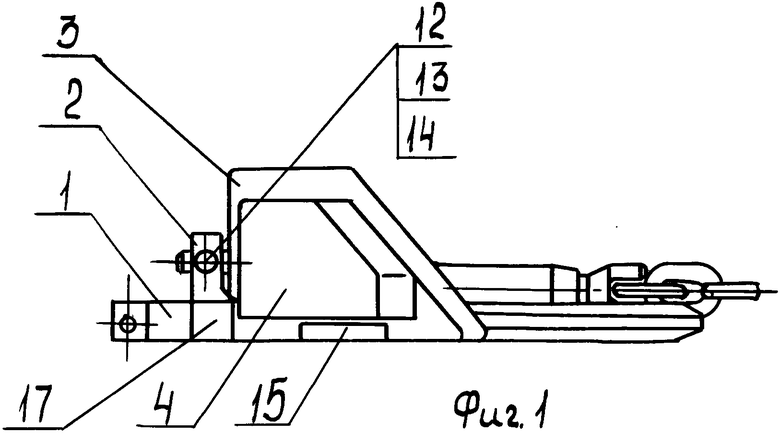

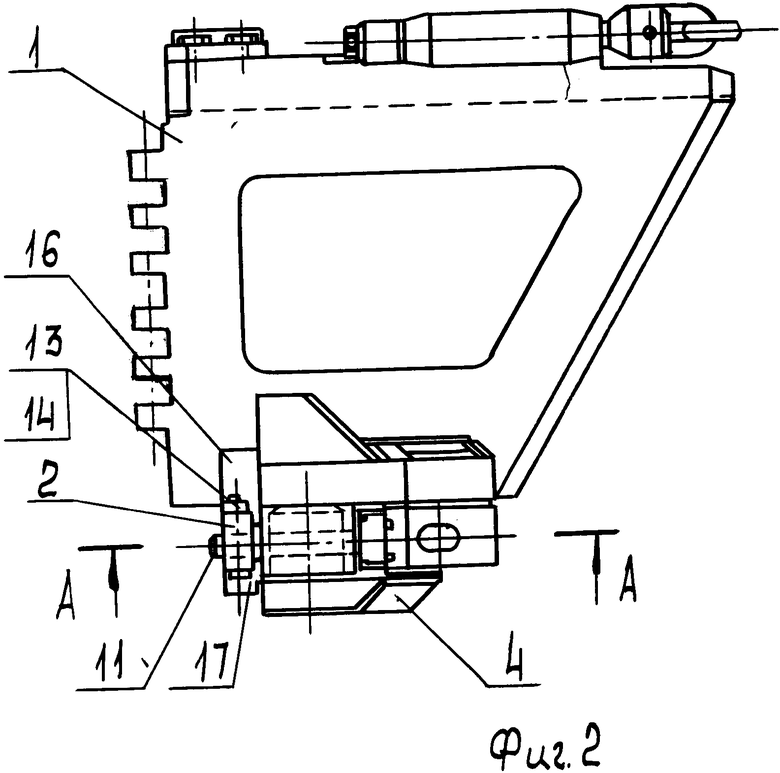

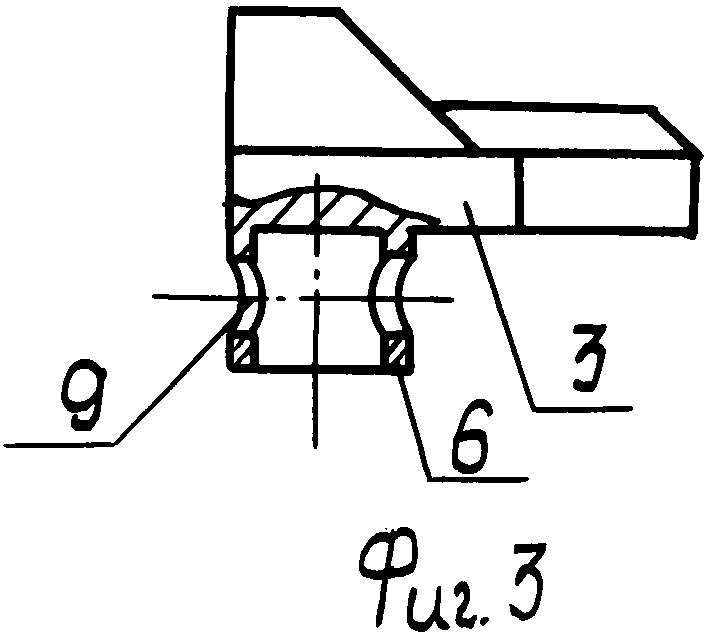

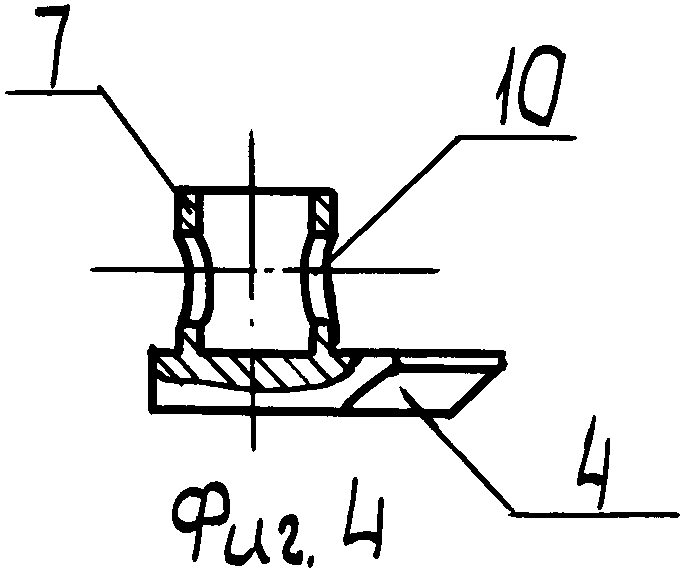

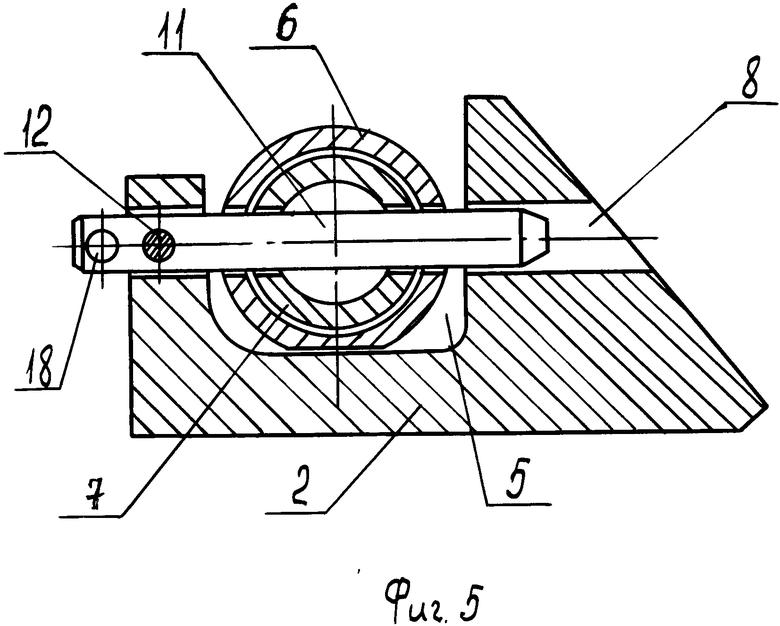

На фиг. 1 показан вид со стороны забоя на раму струга; на фиг. 2 - вид сверху на раму струга; на фиг. 3 и 4 - упор и ограничитель толщины стружки соответственно; на фиг. 5 - сечение А-А на фиг. 1.

Рама струга включает опорную плиту 1 с жестко закрепленным на ней кронштейном 2, на котором установлены упор 3 для взаимодействия с конвейером струговой установки и ограничитель 4 толщины стружки. Кронштейн 2 выполнен с выемкой 5, в которой размещены коаксиально цилиндрические втулки 6 и 7, и с каналом 8, продольная ось которого расположена параллельно оси конвейера. Цилиндрические втулки 6 и 7 закреплены на основаниях упора 3 и ограничителя толщины стружки 4 соответственно и выполнены с поперечными каналами 9 и 10 соответственно для прохода соединительного пальца 11. Поперечные каналы 9 и 10 во втулке 6 упора 3 и во втулке 7 ограничителя 4 расположены соосно с каналом 8 в кронштейне 2, а соединительный палец 11 установлен в поперечных каналах 9 и 10 и зафиксирован в канале 8 от осевого перемещения посредством оси 12, шайбы 13 и шплинта 14. Для предотвращения поворота ограничителя толщины стружки 4 вокруг продольной оси пальца 11 кронштейн 2 выполнен с приливом 15, расположенным под ограничителем 4. Для восприятия реакции силы трения упора 3 о конвейер и ограничителя 4 о забой кронштейн 2 снабжен соответственно приливами 16 и 17.

Для демонтажа изношенных упоров 3 и ограничителей 4 необходимо вытащить шплинт 14, убрать шайбу 13 и выбить ось 12 и палец 11. Для облегчения демонтажа палец 11 необходимо прокрутить монтировкой через отверстие 18, расположенное на его конце. Упор 3 и ограничитель 4 при необходимости могут быть при демонтаже приподняты вверх и потом разъединены.

Палец 11 можно выбивать через канал 8 в кронштейне 2. Сборка производится в обратном порядке.

Работы производятся, не разрывая рештачного сплава, что обеспечивает снижение трудоемкости монтажных и демонтажных работ на пластах любой мощности. (56) Авторское свидетельство СССР N 494521, кл. Е 21 С 27/32, 1974.

Струг С075М. 11.00.150СБ. Шахты: ШахтНИУИ, инв. N 625-74, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГОЛЬНЫЙ СТРУГ | 1991 |

|

RU2010964C1 |

| УГОЛЬНЫЙ СТРУГ | 1992 |

|

RU2015325C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТРУГОМ | 1991 |

|

RU2010963C1 |

| УГОЛЬНЫЙ СТРУГ | 1992 |

|

RU2010967C1 |

| Угольный струг | 1990 |

|

SU1710730A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СЕКЦИИ КРЕПИ С БАЗОЙ | 1991 |

|

RU2011842C1 |

| Угольный струг скользящего типа | 1982 |

|

SU1070308A1 |

| Устройство управления стругом скользящего типа | 1981 |

|

SU1002573A1 |

| Приводная станция струговой установки | 1989 |

|

SU1652540A1 |

| Угольный струг | 1989 |

|

SU1696692A1 |

Сущность изобретения: рама струга содержит опорную плиту, кронштейн с каналом для размещения соединительного пальца, упор для взаимодействия с конвейером струговой установки, ограничитель толщины стружки и соединительный палец. Кронштейн жестко соединен с опорной плитой. Соединение упора и ограничителя толщины стружки выполнено в виде закрепленной на основании упора цилиндрической втулки с поперечным каналом и закрепленной на основании ограничителя толщины стружки цилиндрической втулки с поперечным каналом. Кронштейн выполннен с выемкой для размещения втулкой упора и ограничителя толщины стружки. Втулки расположены коаксиально и размещены в выемке кронштейна. Соединительный палец установлен в поперечных каналах кронштейна и втулок упора и ограничителя толщины стружки и посредством стопорного приспособления зафиксирован на кронштейне от осевого перемещения. 1 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-04-15—Публикация

1992-02-04—Подача