Изобретение относится к буровой технологии и может быть использовано в турбинах турбобуров.

Целью изобретения является упрощение технологии изготовления турбин.

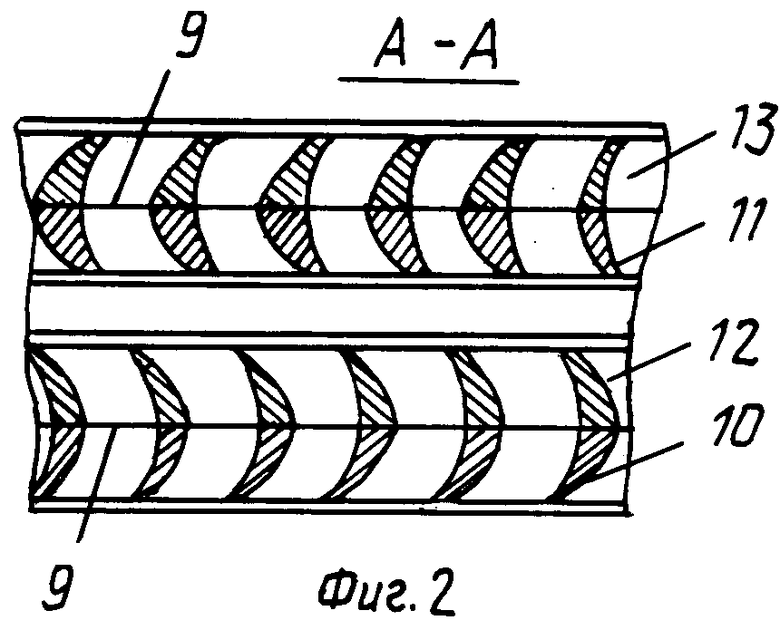

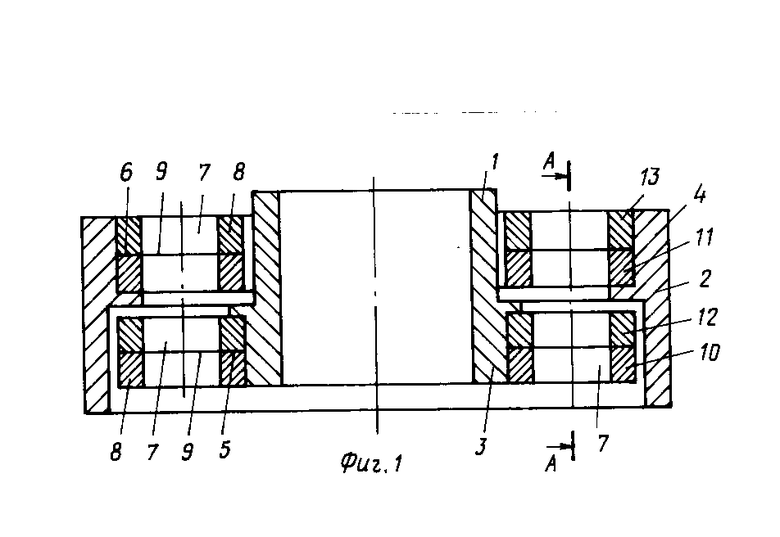

На фиг. 1 изображена турбина турбобура, осевой разрез; на фиг. 2 - кольцевое сечение А-А на фиг. 1.

Турбина турбобура содержит ротор 1 и статор 2 со ступицами 3 и 4 и закрепленными на них лопаточными аппаратами 5 и 6, выполненными в виде лопаток 7 с ободами 8. Лопаточные аппараты 5 и 6 выполнены с плоским разъемом 9, проходящим через точки максимального прогиба поверхностей лопаток 7. Выходные части 10 и 11 лопаточных аппаратов 5 и 6 могут быть выполнены из более износостойкого материала, чем входные части 12 и 13. Выходная часть 10 лопаточного аппарата 5 ротора 1 может быть выполнена идентичной входной части 13 лопаточного аппарата 6 статора 2, а входная часть 12 лопаточного аппарата 5 ротора 1 - выходной части 11 лопаточного аппарата 6 статора 2.

Части лопаточных аппаратов 5 и 6 турбин отливают на полуавтоматах, обрабатывают стыковочные поверхности, закрепляют на ступицах 3 и 4 и скрепляют между собой, например, склеиванием, пайкой, сваркой. Для уменьшения влияния стыка на гидравлический поток на лопаточные аппараты 5, 6 турбины наносят покрытие, например, из полимерных композиций на основе эпоксидных смол. В случае выполнения турбин из симметричных профилей лопаточные аппараты 5, 6 ротора 1 и статора 2 можно отливать на двух пресс-формах, в которых их отливают по одной половине профиля. Причем части 10 и 13, 11 и 12 взаимозаменяемы. Наибольшее влияние на изменение энергетической характеристики оказывает износ выходных кромок лопаток 7, поэтому части лопаточных аппаратов 5, 6, включающие выходные кромки, целесообразно изготавливать из более износостойкого материала, например, керамики.

Турбины турбобура устанавливают в корпусе и закрепляют роторы 1 и статоры 2 от проворота осевым усилием затяжки. При подаче промывочной жидкости и прохождении ее через турбобур в статоре 2 и роторе 1 поток жидкости изменяет направление движения и, перетекая из ступени в ступень, отдает часть своей гидравлической мощности каждой ступени.

В результате мощность, создаваемая всеми ступенями, суммируется на валу турбобура.

Использование данной турбины позволит существенно упростить технологию изготовления сложных профилей активных турбин турбобуров, отливать их на полуавтоматах, в разъемных формах. (56) Авторское свидетельство СССР N 844806, кл. F 03 B 13/02, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Турбина турбобура | 1990 |

|

SU1774982A3 |

| Турбина турбобура | 1990 |

|

SU1735560A1 |

| ЭЛЕКТРОМАГНИТ С ФОРСИРОВКОЙ | 1992 |

|

RU2037219C1 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО | 1989 |

|

SU1637451A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2057882C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАНЧИВАНИЯ БУРОВЫХ СКВАЖИН | 1989 |

|

RU2011803C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ПРИБОРОВ В ГОРИЗОНТАЛЬНЫХ, ВОСХОДЯЩИХ И НАКЛОННЫХ СКВАЖИНАХ | 1992 |

|

RU2034140C1 |

| ИЗМЕРИТЕЛЬНЫЙ ГЕНЕРАТОР | 1992 |

|

RU2078317C1 |

| КОЛОНКОВОЕ ДОЛОТО | 1993 |

|

RU2057888C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2011776C1 |

Изобретение относится к буровой технике. Турбина турбобура содержит ротор 1 и статор 2 со ступицами 3 и 4. Лопаточные аппараты (ЛА) 5 и 6 закреплены на ступицах 3 и 4. ЛА 5 и 6 выполнены в виде лопаток 7 с ободками 8. ЛА 5 и 6 выполнены с плоским разъемом 9, проходящим через точки максимального прогиба поверхностей лопаток 7. Выходные части 10 и 11 ЛА 5 и 6 могут быть выполнены из более износостойкого материала, чем входные части 12 и 13. Выходная часть 10 ЛА 5 может быть выполнена идентичной входной части 13 ЛА 6, а входная часть 12 ЛА 5 - выходной части 11 ЛА 6. Такое выполнение турбины турбобура позволит упростить технологию изготовления гидротурбины. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-04-15—Публикация

1989-09-05—Подача