Изобретение относится к машиностроению и предназначено для присоединения и отсоединения потребителя сжатого воздуха от пневмосети, находящейся под давлением, и может быть использовано в горной и строительной технике, например, при присоединении пневмопробойника к пневмосети.

Известно устройство для соединения рукавов, содержащее корпус с окном и упругим уплотнительным элементом, штуцер с буртом, запорный элемент со сквозным отверстием для штуцера, установленного с возможностью поворота. Уплотнительный и запорный элементы выполнены со сферической поверхностью, причем диаметр этих сферических поверхностей выполнен больше, чем окно в корпусе.

Недостатками известного технического решения являются: а) невозможность передачи крутящего момента; б) сложность выполнения сферических поверхностей. Первое исключает применение устройства в пневмопробойниках с поворотным реверсом. Второе резко удорожает производство и не обеспечивает герметизацию через контактирующие поверхности.

Задача изобретения состоит в повышении эффективности работы путем обеспечения возможности передачи крутящего момента при одновременном упрощении конструкции.

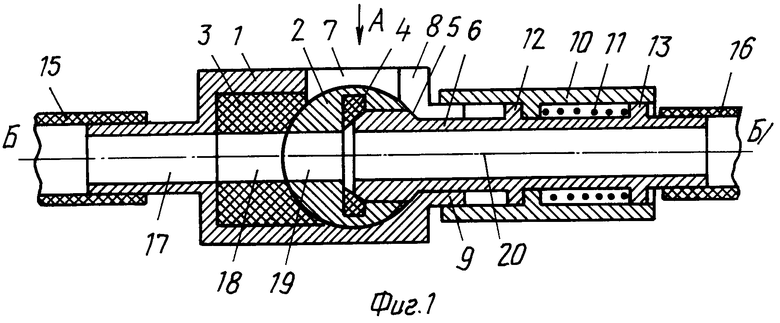

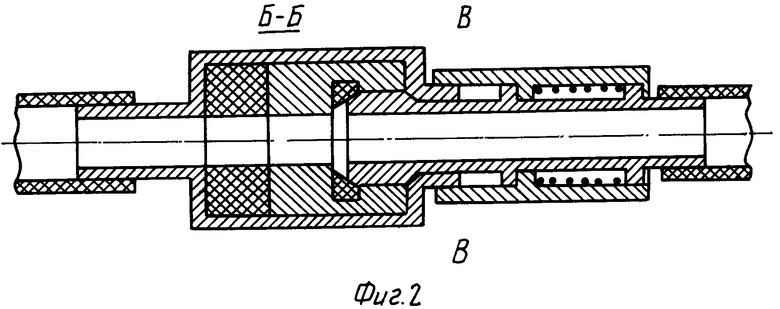

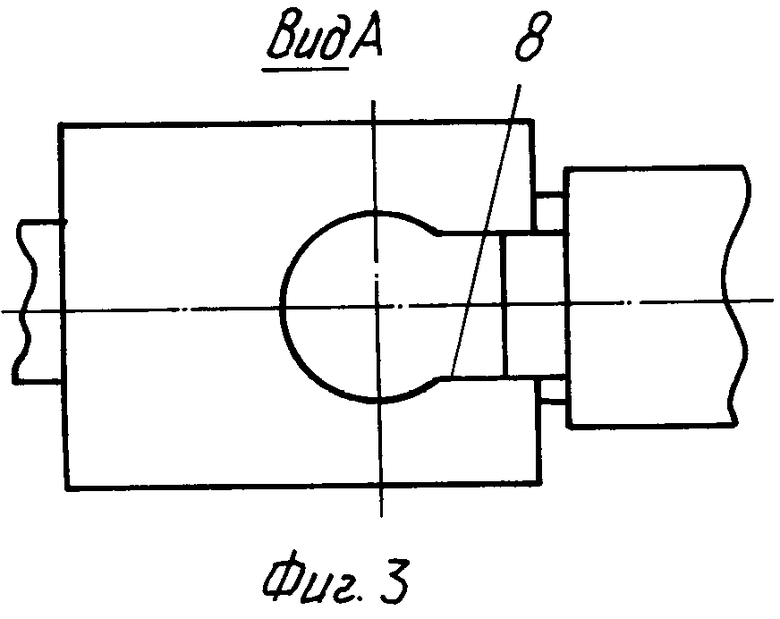

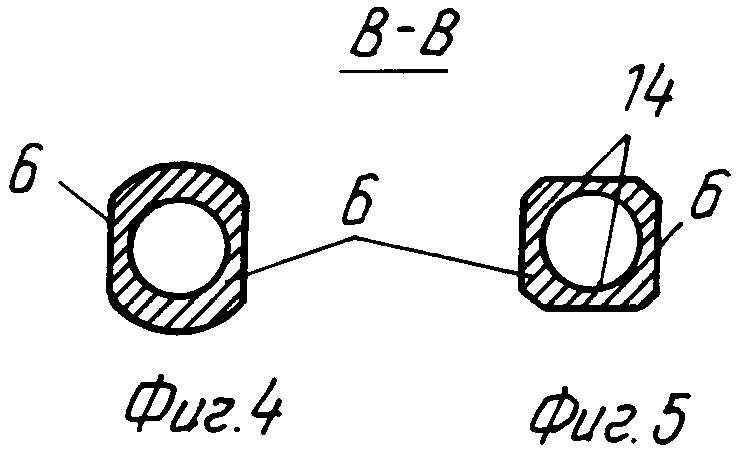

На фиг. 1 изображено устройство, общий вид в продольном сечении; на фиг. 2 - продольное сечение I-I на фиг. 1; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - сечение II-II на фиг. 2 при выполнении лысок асимметричными; на фиг. 5 - при выполнении дополнительных лысок и все лыски выполнены симметричными.

Устройство для соединения рукавов состоит из корпуса 1, запорного элемента 2 в виде цилиндра, уплотнительных элементов 3, 4, штуцера 5 с лысками 6. В корпусе 1 выполнены окно 7 и паз 8 и на боковой поверхности он выполнен с кольцевым выступом 9. На штуцере 5 размещена подвижная втулка 10 с пружиной 11, имеются кольцевые бурты 12, 13 и лыски 6, которые могут быть выполненными симметричными или асимметричными относительно продольной оси. Штуцер 5 может быть выполнен с дополнительными лысками 14 (см. фиг. 5), смещенными по окружности относительно основных лысок на 90о. Рукава обозначены позициями 15, 16, а каналы корпуса, уплотнения запорного элемента и штуцера соответственно - 17, 18, 19, 20.

Принцип работы устройства для соединения рукавов. При разомкнутых рукавах 15, 16 запорный элемент 2 установлен таким образом, что канал 19 запорного элемента 2 установлен перпендикулярно каналам 17, 18 корпуса 1 и уплотнительного элемента 3. Стенкой уплотнительного элемента 3 происходит перекрытие сжатого воздуха, находящегося в рукаве 15.

Для соединения рукавов 15, 16 необходимо штуцер 5 передним торцем разместить через окно 7 корпуса 1 в отверстие запорного элемента 2. При этом сжимается уплотнительное кольцо 4, что герметизирует стык между торцами штуцера 15 и запорным элементом 2. Затем, отжимая втулку 10 проворачивают штуцер 5 совместно с запорным элементом 2 в корпусе 1. Лыски 6 штуцера 5 проходят в пазу 8 корпуса 1 и штуцер 5 поворачивается до упора в корпус 1. Отпускается втулка 10 и под действием пружины 11 она своим передним торцем входит в кольцевой выступ 9 корпуса 1, что фиксирует положение, показанное на фиг. 1. В этом положении все каналы 17-20 соответственно корпуса 1, уплотнительного элемента 3, запорного элемента 2 и штуцера 5 располагаются вдоль одной оси и сжатый воздух из рукава 15 поступит в рукав 16. Уплотнительные элементы 3 и 4, выбрав зазоры между контактирующими элементами, исключат утечку сжатого воздуха. Пружина 11 будет удерживать втулку 10 в переднем положении (левом на фиг. 1), исключая возможность самопроизвольного рассоединения.

Расположение торцев цилиндра параллельно вращению штуцера позволяет передавать вращательный момент от одного рукава другому, т. к. цилиндрическая поверхность, размещенная между поперечной осью и торцами исключает поворот запорного элемента относительно корпуса.

Для рассоединения рукавов 15 и 16 необходимо вышеописанные операции повторить в обратной последовательности, т. е. отодвинуть втулку 10 от кольцевого выступа 9 корпуса 1, затем развернуть штуцер 5 вместе с запорным элементом 2 на 90о и вытащить штуцер 5 из запорного элемента 2. При этом стенки запорного элемента 2 перекроют канал 17.

При выполнении лысок 6 симметричными относительно продольной оси устройства упрощается сборка соединения, т. к. любой взятый штуцер 2 будет состыковываться с пазом 8 корпуса 1.

При выполнении дополнительных лысок 14, смещенных относительно основных 6 по окружности, при соединении элементов устройства можно проворачивать штуцер 5 в двух положениях, размещенных друг относительно друга на 90о. При износе одних лысок, например, 6, можно будет использовать другую пару - 14. (56) Авторское свидетельство СССР N 1539441, кл. F 16 L 37/24, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения рукавов | 1988 |

|

SU1539441A1 |

| Пневматическое реверсивное устройство ударного действия | 1990 |

|

SU1735507A1 |

| ПНЕВМАТИЧЕСКОЕ РЕВЕРСИВНОЕ УДАРНОЕ УСТРОЙСТВО ДЛЯ ПРОХОДКИ СКВАЖИН В ГРУНТЕ | 1999 |

|

RU2151851C1 |

| РЕВЕРСИВНЫЙ ПНЕВМОПРОБОЙНИК | 1999 |

|

RU2163954C1 |

| ПНЕВМАТИЧЕСКОЕ РЕВЕРСИВНОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ ДЛЯ ПРОХОДКИ СКВАЖИН В ГРУНТЕ | 1994 |

|

RU2080443C1 |

| СПОСОБ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030516C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1993 |

|

RU2105881C1 |

| УПРАВЛЯЕМЫЙ ПНЕВМОПРОБОЙНИК | 2001 |

|

RU2184192C1 |

| ГРУНТОЗАБОРНОЕ УСТРОЙСТВО | 2002 |

|

RU2209890C1 |

| УСТРОЙСТВО ДЛЯ РАСШИРЕНИЯ СКВАЖИН В ГРУНТЕ | 1996 |

|

RU2109910C1 |

Использование: при соединении пневмоотбойника с пневмосетью. Сущность изобретения: корпус снабжен окном и упругим уплотнительным элементом. Штуцер установлен в корпусе с возможностью продольного поворота и снабжен буртом. Запорный элемент с сквозным отверстием для штуцера выполнен в виде цилиндра, торцы которого расположены параллельно направлению продольного поворота штуцера, зафиксированного в корпусе от поперечного поворота. Контактирующие с запорным элементом поверхности корпуса и уплотнительного элемента выполнены цилиндрическими. Сквозное отверстие расположено вдоль продольной оси корпуса параллельно торцам цилиндра. За буртом штуцера выполнены лыски, в корпусе - паз шириной равной расстоянию между лысками, выполненными симметрично продольной оси устройства. Дополнительные лыски смещены относительно основных на 90, по окружности - на ширину основных лысок. 3 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-04-15—Публикация

1991-01-03—Подача