Изобретение относится к горной и строительной технике и предназначено для бестраншейной прокладки подземных коммуникаций.

Известна технология горизонтальной забивки металлических труб в грунт при бестраншейной прокладке подземных коммуникаций. При небольших диаметрах труб их передний торец выполняют коническим, заглушая полость трубы инвентарным наконечником или заваривая его. Эта технология предопределяет уплотнение грунта в радиальном направлении без его экскавации. При больших диаметрах труб их забивают в грунт открытым торцом с последующей очисткой внутренней полости трубы специальными средствами.

Наиболее близким налогом является забивание труб вибромолотом или пневмопробойниками. Сущность этого способа забивки в грунт погружных длинномерных элементов заключается в приложении к торцу забиваемого элемента ударного импульса, наносимого ударной массой, движущейся возвратно-поступательно. Возникающая при ударе отдача гасится силой пружины или пневмокамерой.

Недостатком известного способа является низкая эффективность процесса, связанная с возвратно-поступательным движением подвижной массы. После каждого удара необходимо гасить отдачу ударной массы, но при этом происходит отрыв забиваемой трубы от забоя и при последующем нанесении удара энергия тратится на преодоление зазора между передним торцом забиваемого элемента и забоем. В итоге на грунт передается меньшая энергия и часть энергии тратится на отрыв трубы от забоя. Чем слабее грунт, тем большим колебаниям подвержена забиваемая труба. Такая же примерно картина наблюдается в начале внедрения, когда сцепление трубы с грунтом мало.

Следующим недостатком известного способа горизонтальной забивки длинномерных элементов является сложность исполнительных устройств, т.к. их необходимо оснащать различными средствами, компенсирующими отдачу.

Для забивки труб в грунт используются либо виброударные установки, либо пневмопробойники. Известные виброударные установки ЭВУ, ВУ-2, УВ-221 содержат разъемный цилиндрический корпус, внутри которого находится вибромолот. Наковальня последнего жестко соединена с корпусом. Вибромолот состоит из вибратора направленного действия и пружинной обоймы со сменными комплектами пружин. Корпус установки охватывает портальная рама, опирающаяся на грунт посредством лыж. Привод вибратора осуществляется от электродвигателя через цепную передачу и горизонтально расположенный карданный вал, разгружающий раму с электродвигателем от колебаний вибратора. Вибратор пятивальной конструкции. Синхронное вращение валов обеспечивается находящимися на них шестернями с эксцентричным распределением массы [1].

Недостатком описываемой конструкции установки является ее сложность и малая эффективность. Первое связано с необходимостью использования средств для гашения сил отдачи, возникающих при воздействии на забиваемую трубу. Второй недостаток связан с затратами дополнительной энергии при погружении в грунт трубы. Для рабочего движения дебаланса в сторону торца забиваемой трубы необходимо сначала сдвинуть его в обратную сторону, но в этом случае возникает сила, сдвигающая трубу от забоя. Затем необходимо часть энергии установки тратить для перемещения забиваемой трубы на забой. На грунт в забое уже действует меньшее усилие, что приводит к малому внедрению трубы в грунт.

Наиболее близким аналогом являются устройства ударного действия, основанные на схеме пневмопробойника, в плане простоты конструкции и функционального назначения. Пневмопробойник (см. например, серийно выпускаемый пневмопробойник С0134, выполненный по авт.свид. 599017) состоит из корпуса с размещенным в нем ударником, совершающим возвратно-поступательное движение, и в переднем своем положении наносящим удар по корпусу. Последний жестко закреплен к торцу забиваемой трубу за счет самозаклинивания конической переходной втулки. На корпусе пневмопробойника также имеется коническая посадочная поверхность с углом конусности, меньшим угла трения металла о металл, что обеспечивает самозаклинивание переходной втулки и на корпусе пневмопробойника.

При движении ударника вперед наносится удар через корпус пневмопробойника по трубе, в результате чего она внедряется в грунт. Однако при возвращении ударника в исходное положение для приобретения кинетической энергии, использование которой и обеспечивает углубление трубы в грунт, возникает сила, способствующая отводу торца трубы от забоя. В итоге часть кинетической энергии тратится на перемещение забиваемой трубы на забой. Другим недостатком рассматриваемого устройства является то, что удар происходит в момент, когда торец трубы не контактирует с грунтовым забоем, что ухудшает процесс разрушения грунтового массива, и в конечном счете снижается эффективность забивки (уменьшается скорость внедрения трубы в грунт, снижается производительность процесса, повышаются затраты энергии). Нужно отметить еще один недостаток, связанный с тем, что заклинивание ударной установки в торце забиваемой трубы приводит к расплющиванию ее торца. В случае наращивания трубы, что обычно осуществляется сваркой торцов забитой и очередной трубы, возникают определенные сложности со стыковкой труб, а больший диаметр трубы в связи с расплющиванием ее торца приводит к повышенной трате энергии, т.к. приходится уплотнять больший объем грунта для образования в грунте полости большего диаметра.

Целью способа является повышение эффективности забивания за счет уменьшения отдачи от ударного узла на забиваемую трубу.

Это достигается за счет того, что к торцу забиваемого длинномерного элемента прикладывают ударный импульс, который формируется раскачиванием ударной массы в вертикальной плоскости, при этом удар наносят в нижнем положении ударной массы. Такое выполнение операции позволяет уменьшить или порой исключить воздействие сил отдачи от ударного узла на забиваемый в грунт длинномерный элемент, что уменьшает или предотвращает отход переднего торца трубы от забоя.

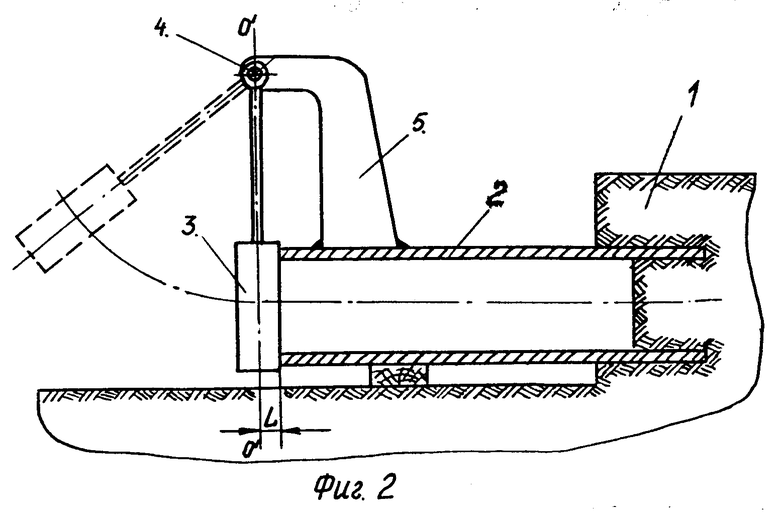

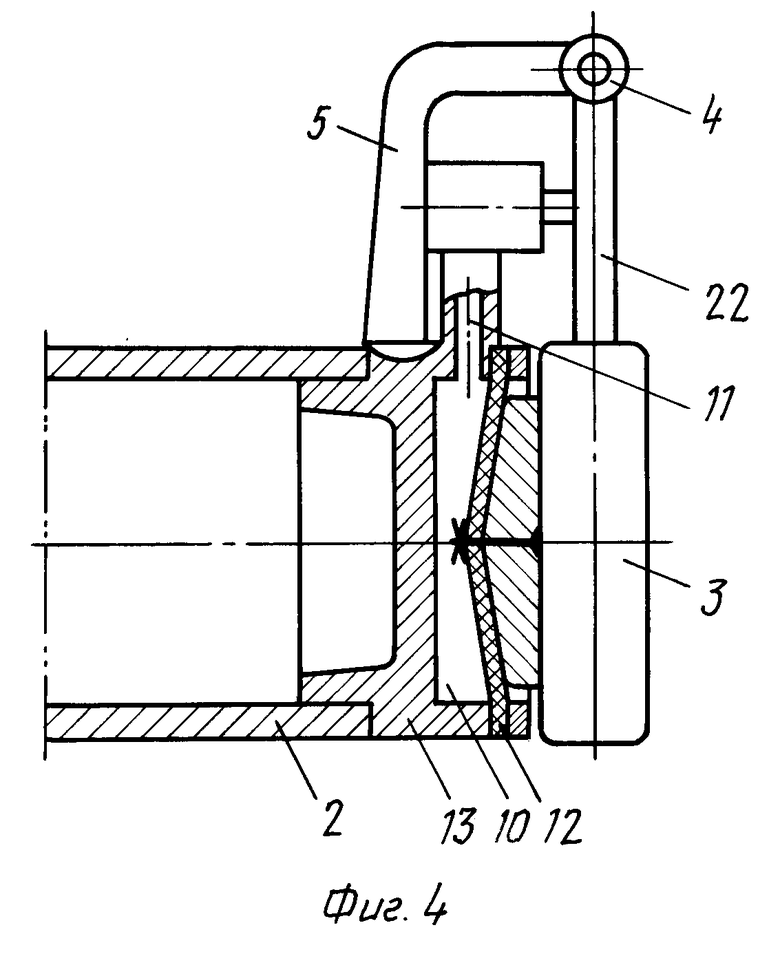

На фиг.1 показана операция по забивке в грунт трубы с открытым торцом, при этом точка подвеса ударной массы расположена в плоскости О-О, проходящей через торец забиваемой трубы; на фиг.2 - операция по забиванию трубы в грунт при размещении точки подвеса ударной массы в плоскости О-О, смещенной относительно торца забиваемой трубы на величину L; на фиг.3 - забивание трубы в грунт ударным узлом, не соединенным с трубой; на фиг.4 - устройство для забивания труб в грунт с приводом подъема ударной массы; на фиг.5 -- устройство с воздухораспределителем, установленным над забиваемой трубой.

Забиваемую в грунт 1 трубу 2 выставляют по намечаемому направлению и затем наносят по ее заднему торцу удары, в результате которых она передним своим торцом деформирует грунт, образуя в ней полость, и по мере углубления в грунт забиваемая труба занимает место этой полости. В случае, если забивка трубы осуществляется открытым торцом, как показано на фигурах, часть грунта заполняет внутреннюю полость трубы, которая затем очищается от грунта известными способами.

Ударную массу 3 подвешивают в точке О на шарнире 4, который может быть закреплен к забиваемой трубе 2 жестко (фиг.1,2) или он может быть выполнен отдельно от трубы 2 (фиг. 3). В том и другом случае шарнир 4 может быть установлен на корпусе 5, который в свою очередь либо закрепляют к трубе, либо к тележке 6, при этом последняя тягой 7 после каждого удара подтягивается к трубе 2 (фиг.3). Тележка 6 может быть снабжена колесами 8, расположенными на рельсах 9. При этом колеса 8 целесообразно снабжать тормозами. Шарнир 4 размещается в плоскости О-О, проходящей перпендикулярно продольной оси забиваемой трубы 2. При этом плоскость О-О может проходить через торец забиваемой трубы (фиг. 1) или может быть параллельно смещена на величину L (фиг.2). В первом случае упрощен запуск узла подъема ударной массы 3 и система более надежна в работе, т.к. гарантирован контакт ударной массы 3 с трубой 2 до момента запуска, при этом ни точность установки шарнира 4 относительно плоскости, проходящей по торцу забиваемой трубы 2, ни деформация контактирующих поверхностей соударяемых деталей не влияет на запуск. Во втором случае обеспечивается работа при максимальных значениях кинетической энергии ударной массы, что соответственно влияет на производительность процесса забивки трубы в грунт. Одновременно с этим при расположении центра ударной массы на плоскости О-О (фиг.2) на шарнир 4 и другие элементы конструкции не передается ударная нагрузка, если линия, соединяющая точку подвеса с центром ударной массы, перпендикулярна оси забиваемой трубы в момент удара, а расстояния между точкой подвеса, центром тяжести ударной массы и точкой удара выбраны специальным образом.

Способ забивания длинномерного элемента в грунт осуществляется следующим образом.

Ударную массу 3 поднимают вокруг шарнира 4 на некоторый угол, после чего ее отпускают. Разгоняясь, она приобретает кинетическую энергию, с которой наносит удар по торцу трубы 2, от чего последняя продвигается на забой, деформируя грунтовый массив 1. Повторяя эти операции, обеспечивают забивку трубы 2 на требуемую длину. При жестком закреплении корпуса 5 к трубе 2 точка подвеса ударной массы 3 всегда одинаково ориентирована относительно торца трубы 2 (только деформация соударяемых поверхностей нарушает это положение). Однако в этом случае часть энергии удара тратится на перемещение присоединенной массы, каким являются корпус 5 и ударный узел. В случае разделения трубы 2 от ударного узла (фиг.3) ударный импульс тратится только для продвижения трубы 2 в грунтовый массив 1. Но в этом случае необходимо после каждого удара продвигать ударный узел к трубе 2. Для большего удобства в работе ударный узел снабжают тележкой 6. Целесообразно тележку 6 снабжать колесами 7, которые устанавливаются на рельсы 9. После удара по торцу трубы 2 последняя продвигается в грунте, что сдвигает торец трубы 2 относительно вертикальной оси, проходящей через шарнир ударного узла. Если в этом положении продолжать наносить удары, то соударение будет происходить не при максимальной кинетической энергии разогнанной ударной массы 3, т.к. последняя, пройдя свое нижнее положение, будет подниматься, теряя на подъем часть энергии. При этом, чем больше продвинется в грунт забиваемая труба 2, тем с меньшей энергией будет наноситься удар. Для исключения этого недостатка тягой 7 после каждого удара подтягивают ударный узел к торцу трубы 2. Нужно отметить, что соударение подвижной массы 3 с торцом забиваемой трубы 2 может происходить в вертикальной плоскости, проходящей через шарнир 4 (фиг.1,3), либо эта полость может быть смещена на величину L (фиг.2) и быть параллельной вышеуказанной плоскости. В этом случае исключается передача ударного воздействия на шарнир 4, при этом центр ударной массы и ось подвески расположены на линии, которая в момент удара перпендикулярна забиваемой трубе. Нужно отметить, что целесообразно удар наносить не в самом нижнем положении ударника, а несколько до него. В этом случае в нерабочем положении ударная масса 3 будет контактировать с торцом забиваемой трубы 2, что обеспечивает более надежный запуск в работу ударного узла (будет объяснено ниже) и позволяет упростить регулировку положения точки подвеса ударной массы относительно торца забиваемой трубы.

Для повышения эффективности удара целесообразно тормозить колеса 8, что улучшит передачу ударного импульса и уменьшит откат ударного узла от забиваемой трубы, и растормаживать колеса 8 при подтягивании ударного узла к забиваемой трубе 2, что уменьшит затраты энергии на подтягивание.

Для обеспечения циклической работы необходимо после каждого удара осуществлять заброс ударной массы, для чего выполнена пневматическая камера 10, в которую периодически подают сжатый воздух через штуцер 11. Рабочая камера 10 образована с возможностью изменения объема в осевом направлении, что достигается выполнением одной из ее стенок в виде мембраны 12 из эластичного материала. Ударный импульс от ударной массы 3 к трубе 2 передается через шабот 13, который является фактически частью трубы. Подачу сжатого воздуха в камеру 10 осуществляют через воздухораспределитель, который может быть размещен вне шабота 13 (фиг.4). Он обеспечивает синхронизацию подачи сжатого воздуха в камеру 10 с моментом удара. При выполнении ударного узла отдельно от забиваемой трубы 2 их соединяют между собой гибкой связью, выполненной, например, в виде троса 7, закрепленного к штоку гидро- или пневмоцилиндра 21 (фиг. 3), закрепленного на тележке 6. Позицией 22 обозначен подвес.

Принцип работы устройства для забивания длинномерных элементов, например труб, в грунт.

Под действием силы тяжести ударная масса 3 размещена вертикально, контактируя с задним торцом шабота 13. Необходимо подать сжатый воздух в камеру 10 через штуцер 11. Расправляясь, мембрана 12 воздействует на ударную массу 3, которая поднимется на некоторую высоту, поворачиваясь относительно шарнира 4. После прекращения подачи сжатого воздуха в камеру 10 ударная масса 3 по инерции поднимется еще на некоторую высоту, затем под действием силы тяжести остановится и пойдет вниз и в нижнем своем положении нанесет удар по шаботу 13 и тем самым углубит трубу 2 в грунт. При следующей подаче сжатого воздуха в камеру 10 опять произойдет подъем ударной массы 3 и цикл повторится. Необходимо согласование момента впуска сжатого воздуха в камеру 10 с моментом удара. При вынесенном воздухораспределителе (фиг.4) для этого необходимы специальные конструктивные средства.

На фиг.5 показана конструкция устройства с воздухораспределителем, установленным над забиваемой трубой 2. В этом случае со штоком 18 взаимодействует подвес 22 ударной массы 3. В крайнем нижнем положении ударной массы 3 шток находится в крайнем левом (на чертеже) положении, сообщая пневмосеть с камерой 10, а после подъема ударной массы 3 под действием пружины 23 шток 18 смещается вправо, перекрывая при этом пневмосеть. Проточкой 24, длина которой превышает расстояние между каналами 25 и 26, обеспечивается выхлоп сжатого воздуха из камеры 10 в атмосферу. Канал 27 служит в качестве дренажного.

Площадь мембраны и давление сжатого воздуха, подаваемого в камеру 10, рассчитывается таким образом, чтобы создаваемый импульс поднял бы ударную массу 3 на максимальную высоту, которая определяется углом ее качания. При этом ход мембраны 10 желателен минимальный.

После нанесения очередного удара ударной массой 3 по трубе 2 подают рабочую среду (воздух или жидкость) в гидро- или пневмоцилиндр 21, который своим штоком натягивает тягу 7 и тележка 6 подтягивается к торцу забиваемой трубы 2, что и обеспечивает стабильный ударный импульс и для устройств, у которых ударный узел жестко не соединен с забиваемой трубой 2. После установки ударного узла в положение, при котором происходит оптимальный удар, целесообразно включать тормоз тележки, чтобы исключить откат ее при очередном подъеме и падении ударной массы 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2114254C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ | 1999 |

|

RU2149956C1 |

| ЗАХВАТ К ПНЕВМОМОЛОТУ ДЛЯ ЗАБИВАНИЯ В ГРУНТ ТРУБ | 1992 |

|

RU2074285C1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ | 1999 |

|

RU2163955C1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ | 2000 |

|

RU2169814C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ В СЫПУЧИХ ПОРОДАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2138643C1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ ТРУБЫ В ГРУНТ | 1991 |

|

RU2011761C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101421C1 |

| ВИБРОВОЗБУДИТЕЛЬ | 1990 |

|

RU2023813C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ КОММУНИКАЦИЙ В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134747C1 |

Сущность изобретения: к забиваемому длинномерному элементу прикладывают ударный импульс, который формируется раскачиванием ударной массы в вертикальной плоскости, при этом удар наносят в нижнем положении массы 2 с. и 11 з.п.ф-лы, 5 ил.

СПОСОБ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Пестов Г.Н | |||

| Прокладка трубопроводов и каналов способом продавливания | |||

| Государственное научно-техническое издательство нефтяной и горно-топливной литературы | |||

| Лесопилка | 1924 |

|

SU1950A1 |

Авторы

Даты

1995-03-10—Публикация

1991-01-21—Подача