Изобретение относится к оборудованию промышленности строительных материалов, химической и других отраслей промышленности, где требуется получение гомогенных смесей малых количеств жидкости с большими объемами твердого материала.

Наиболее близким к описываемому по технической сущности является смеситель, содержащий неподвижный полый вертикальный цилиндрический корпус с тангенциальным патрубком для ввода материала и куполообразной насадкой в его нижней части, стакан для отвода воздуха, размещенный в верхней части корпуса, полую штангу с форсункой, размещенную под куполообразной насадкой, и установленную под последней кольцевую камеру с тангенциальными патрубками подачи воздуха.

Названный смеситель не обеспечивает высокой степени гомогенизации смеси больших объемов сухого материала с малым количеством жидкости и создает потери материала с отходящим воздухом, что ограничивает его функциональные возможности, например, при производстве высококачественных строительных материалов.

Данный смеситель не обеспечивает получения гомогенной смеси нескольких материалов, находящихся в различных агрегатных состояниях, что ограничивает его функциональные возможности, например, при производстве высококачественных строительных материалов, химических веществ и т. д.

Известный смеситель не обеспечивает высокой точности дозировки смешиваемых компонентов и высокой точности поддержания необходимых параметров полученной смеси, например влажности, вязкости, температуры, в зависимости от изменения внутренних и внешних факторов в работе устройства и погодно-климатических условий, что ограничивает также функциональные возможности смесителя.

Целью изобретения является повышение степени гомогенизации смеси и точности дозировки компонентов, устранение потерь материалов, а также расширение функциональных возможностей устройства.

Цель достигается тем, что смесительная установка, содержащая неподвижный полый вертикальный цилиндрический корпус с тангенциальным патрубком для ввода материала, куполообразную насадку, стакан для отвода воздуха, полую штангу с форсункой, кольцевую камеру с тангенциальными патрубками подачи воздуха, дополнительно снабжена резервуаром жидкости с первым исполнительным механизмом, который соединен через парогенератор с полой штангой вспомогательной форсунки, и третьим исполнительным механизмом, установленным в тангенциальном патрубке для ввода материала, причем стакан для отвода воздуха соединен через воздуходувку с тангенциальными патрубками для подачи воздуха, а управляющие входы трех исполнительных механизмов, нагревательного элемента парогенератора и электродвигателя воздуходувки подключены, соответственно, к пяти выходам блока управления.

Блок управления содержит задатчик и датчик влажности смеси, который состоит из двух электропроводных роликов, установленных на выходе транспортера смеси, где ведомый ролик подпружинен и соединен с регистрирующим устройством массы и отрицательным полюсом источника тока, ведущий ролик кинематически связан с приводом транспортера и соединен с инвертирующим входом первого дифференциального усилителя постоянного тока (УПТ), неинвертирующий вход которого соединен с задатчиком влажности смеси, выполненным на потенциометре со шкалой влажности в процентах, выход первого дифференциального УПТ подключен к управляющему электроду первого тиристора, выход которого подключен к первому исполнительному механизму и первому выходу нагревательного элемента парогенератора, является первым выходом блока управления.

Блок управления содержит датчик вязкости смеси, который состоит из шарнирно установленной над транспортером смеси задвижки с упругим элементом, кинематически связанной с потенциометром, первый вход которого соединен с регистрирующим устройством массы и отрицательным полюсом источника тока, и второй вход - с инвертирующим входом второго дифференциального УПТ, неинвертирующий вход которого соединен с задатчиком вязкости смеси, выполненным на потенциометре со шкалой вязкости (усилия на сдвиг кг/м2), выход второго дифференциального УПТ подключен к управляющему электроду второго тиристора и управляющему электроду третьего тиристора, выходы которых подключены, соответственно, к второму и третьему исполнительным механизмам и являются вторым и третьим выходами блока управления причем к последнему выходу дополнительно подключен электродвигатель привода выгрузного транспортера смеси.

Блок управления содержит датчик температуры смеси, который состоит из терморезистора, первый вход которого соединен с регистрирующим устройством массы и отрицательным полюсом источника тока, а второй вход соединен с инвертирующим входом третьего дифференциального УПТ, неинвертирующий вход которого соединен с задатчиком температуры, выполненным на потенциометре со шкалой температуры в градусах, выход третьего дифференциального УПТ подключен к управляющему электроду четвертого и пятого тиристоров, выходы которых подключены, соответственно, к второму выходу нагревательного элемента парогенератора и к электродвигателю воздуходувки и являются четвертым и пятым выходами блока управления.

Использование описываемой установки позволяет повысить степень гомогенизации смеси, устранить потери материала, повысить точность дозировки компонента и расширить функциональные возможности устройства за счет автоматического поддержания параметров смеси в оптимальных пределах по влажности, вязкости, температуре в зависимости от изменения внутренних и внешних факторов в работе устройства и погодно-климатических условий, а также за счет рециркуляции отходящего воздуха и смешения нескольких компонентов, находящихся в различных агрегатных состояниях, например, материала в виде твердых частиц порошков, жидкости в виде пара, связующих присадок и катализаторов в виде жидкостных растворов при автоматической дозировке органами перекрытия совместно с блоком управления.

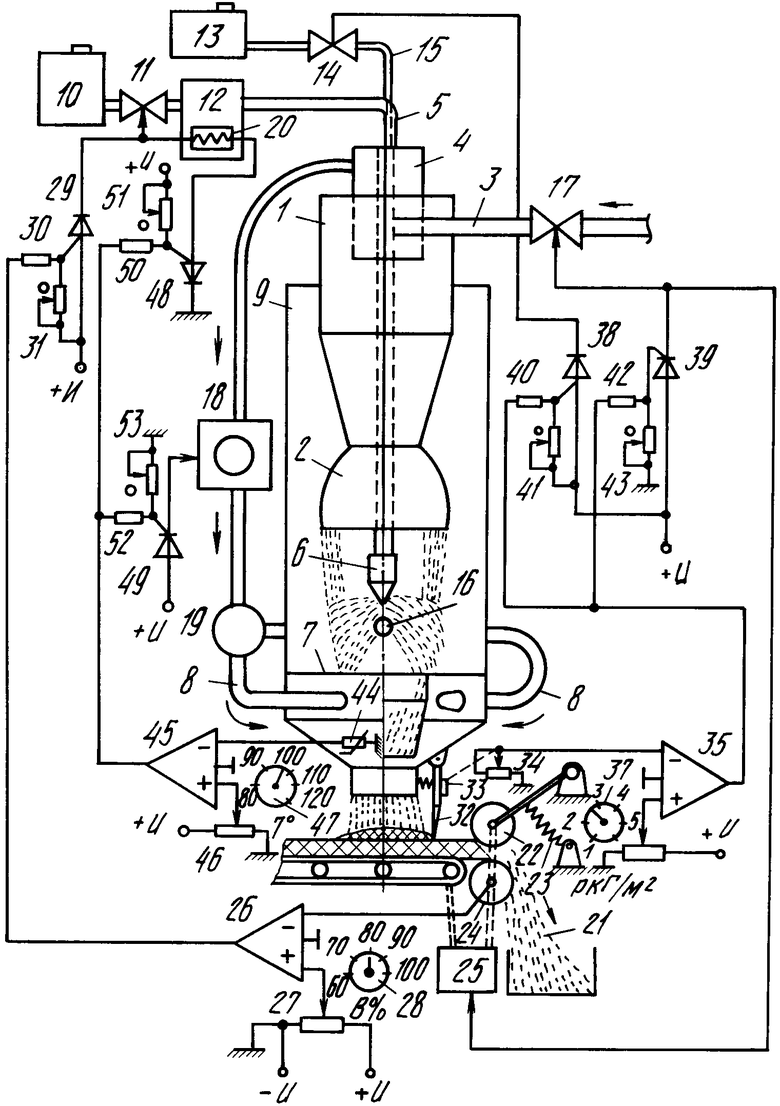

На чертеже приведена принципиальная схема смесительной установки.

Смесительная установка содержит неподвижный полый вертикальный цилиндрический корпус 1 с конической нижней частью, к которой прикреплена куполообразная насадка 2. Корпус 1 снабжен тангенциальным патрубком 3 для ввода материала пневмотранспортом и в верхней части имеет стакан 4 для отвода воздуха. На геометрической оси корпуса расположена полая штанга 5 с форсункой 6. Под куполообразной насадкой 2 установлена кольцевая камера 7 с тангенциальными патрубками 8 подачи сжатого воздуха, закрепленными на цилиндрической обечайке 9.

Имеется резервуар 10 жидкости, например, для воды с первым исполнительным механизмом 11, который соединен через парогенератор 12 с полой штангой 5 форсунки 6. Имеется резервуар 13 присадки или катализатора, например, известковое молоко при производстве строительных материалов, который соединен через второй исполнительный механизм 14 с дополнительной полой штангой 15 вспомогательной форсунки 16н, установленной под форсункой 6. Третий исполнительный механизм 17 установлен в тангенциальном патрубке 3 для ввода материала, причем стакан 4 для отвода воздуха соединен через воздуходувку 18 и коллектор 19 с тангенциальными патрубками 8 для подачи сжатого воздуха. Все управляющие входы трех исполнительных механизмов 11, 14, 17, нагревательного элемента 20 парогенератора 12 и электродвигателя воздуходувки 18 подключены соответственно к пяти выходам блока управления.

Блок управления содержит датчик 21 влажности смеси, который состоит из двух электропроводных роликов на выходе транспортера, где ведомый ролик 22 снабжен пружиной 23 и соединен с регистрирующим устройством массы и отрицательным полюсом - U источника тока. Ведущий ролик 24 кинематически связан с приводом 25 транспортера и соединен с инвертирующим входом первого дифференциального усилителя постоянного тока (УПТ) 26. Неинвертирующий вход УПТ 26 соединен с задатчиком 27 влажности смеси, выполненным на потенциометре со шкалой 28 влажности в процентах. Выход первого дифференциального УПТ 26 подключен к управляющему электроду первого тиристора 29 с целью смещения на резисторе 30 и потенциометре 31, выход которого подключен к первому исполнительному механизму 11 и первому выходу нагревательного элемента 20 парогенератора 12 и является первым выходом блока управления.

Блок управления содержит датчик 21 вязкости смеси, который состоит из шарнирно установленной над транспортером смеси задвижки 32 с пружиной 33, кинематически связанной с потенциометром 34, первый вход которого соединен с регистрирующим устройством массы и отрицательным полюсом - U источника тока, а второй выход - с инвертирующим входом второго дифференциального УПТ 35. Неинвертирующий вход УПТ 35 соединен с задатчиком 36 вязкости (усилие на сдвиг кг/м2 с шкалой 37). Выход УПТ 35 подключен к управляющему электроду второго тиристора 38 и к управляющему электроду третьего тиристора 39 с цепями смещения, соответственно, на резисторе 40, потенциометре 41 и резисторе 42, потенциометре 43. Выход тиристора 38 подключен к второму исполнительному механизму 14 и является вторым выходом блока управления, а выход тиристора 39 подключен к третьему исполнительному механизму 17 и является третьим выходом блока управления.

Блок управления содержит датчик 21 температуры смеси, который состоит из терморезистора 44, установленного в выгрузном окне смесителя, первый выход которого соединен с регистрирующим устройством массы и отрицательным полюсом - U источника тока, а второй вход соединен с инвертирующим входом третьего дифференциального УПТ 45. Неинвертирующий вход УПТ 45 соединен с задатчиком 46 температуры, выполненным на потенциометре со шкалой 47 температуры в градусах. Выход УПТ 45 подключен к управляющему электроду четвертого 48 и пятого 49 тиристоров с цепями смещения соответственно на резисторе 50, потенциометре 51 и резисторе 52, потенциометре 53. Выход тиристора 48 подключен к второму выходу нагревательного элемента 20 парогенератора 12 и является четвертым выходом блока управления, а выход тиристора 49 подключен к электродвигателю воздуходувки 18 и является пятым выходом блока управления. Количество смеси, выдаваемое приводом 25 транспортера, синхронизировано с количеством материала, поступающего через третий исполнительный механизм 17 за счет дополнительного подключения третьего выхода блока управления к управляющей цепи электродвигателя привода 25 транспортера.

Устройство работает следующим образом.

Оптимальная дозировка смешиваемых компонентов устанавливается оператором посредством потенциометров 31, 41 и 43, которые создают известное напряжение смещения на управляющих электродах тиристоров 29, 38, 39 и открывают на известные величины исполнительные механизмы 11, 14, 17 для подачи необходимых доз, соответственно, жидкости, присадки или катализатора и сухого материала.

Оптимальные физические параметры для получения необходимого качества смеси задаются оператором посредством задатчиков 27, 36, 46 и потенциометров 51, 53, которые создают известное напряжение смещения на неинвертирующих входах УПТ 26, 35, 45 и на управляющих электродах тиристоров 48, 49 для установки величин, соответственно, влажности, вязкости и температуры смеси, а также температуры пара на выходе парогенератора 12 и расхода воздуха в кольцевой камере 7. В указанном режиме работы смесителя при начальных оптимальных условиях дозировки и физических параметрах сигналы с датчиков 22, 34, 44 на инвертирующие входы соответственно УПТ 26, 35, 45 полностью соответствуют уровням напряжений на их неинвертирующих входах, поэтому на выходах УПТ 26, 35, 45 напряжение отсутствует и устройство находится в устойчивом оптимальном режиме работы.

При этом из парогенератора 12 в форсунку 6 поступает мягкий пар, находящийся на границе конденсации, который равномерно взаимодействует с сухим материалом под насадкой 2, конденсируясь на его частичках, что создает высокую гомогенность смеси. Одновременно через форсунку 16 в смесь равномерно поступает присадка или катализатор, которая дополнительно повышает качество смеси и степень ее гомогенизации путем изменения физико-химических свойств смеси.

С оптимальными параметрами гомогенная смесь через выгрузное окно поступает на транспортер, привод 25 которого обеспечивает оптимальную скорость выдачи смеси в технологические емкости для дальнейшей работы.

В случае незначительного отклонения влажности смеси изменяется электропроводность ее слоя между электропроводными роликами 22 и 24, поэтому на инвертирующем входе УПТ 26 сигнал увеличивается при повышенной влажности смеси и уменьшается при пониженной влажности. В соответствии с этим на выходе УПТ 26 формируется отрицательный или положительный уровень напряжения, который поступает на управляющий электрод тиристора 29, дополнительно закрывая или открывая его на необходимую величину. Пропорционально этому ток через орган перекрытия (механизм 11) и нагревательный элемент 20 уменьшает или увеличивает подачу пара в смесь, автоматически стабилизируя ее влажность в оптимальных пределах.

В случае незначительного отклонения вязкости изменяется усилие на ее сдвиг задвижкой 32, что создает на инвертирующем входе УПТ 35 сигнал отрицательной полярности при увеличении вязкости или положительной полярности при уменьшении вязкости. В соответствии с этим на выходе УПТ 35 формируется отрицательный или положительный уровень напряжения, который поступает на управляющие электроды тиристоров 38 и 39, дополнительно закрывая тиристор 38 и открывая тиристор 39 или наоборот на необходимую величину. Пропорционально этому ток через исполнительные механизмы 14 и 17 в первом случае уменьшает подачу присадки или катализатора и увеличивает поступление сухого материала, а во втором случае, наоборот, увеличивает подачу присадки или катализатора и уменьшает поступление сухого материала, поэтому вязкость смеси автоматически стабилизируется в оптимальных пределах. Пропорционально изменениям количества материала, поступающего в смеситель через исполнительный механизм 17, изменяется и количество смеси, выдаваемое приводом 25 транспортера за счет дополнительного подключения выхода тиристора 39 к управляющей цепи электродвигателя привода 25 транспортера. Это обеспечивает равномерность слоя смеси на транспортере, исключает завалы или пропуски смеси задвижкой 32 потенциометра 34 и обеспечивает адекватные условия для его работы.

В случае незначительного отклонения температуры смеси изменяется сопротивление терморезистора 44, что создает на инвертирующем входе УПТ 45 сигнал отрицательной полярности при увеличении температуры и сигнал положительной полярности при уменьшении температуры. В соответствии с этим на выходе УПТ 45 формируется отрицательный или положительный уровень напряжения, который поступает на управляющие электроды тиристоров 48 и 49, дополнительно закрывая тиристор 48 и открывая тиристор 49 или наоборот, на необходимую величину. Пропорционально этому ток через нагревательный элемент 20 и электродвигатель воздуходувки 18 в первом случае снижает температуру пара форсунки 6 и увеличивает подачу воздуха в кольцевую камеру 7, а во втором случае, наоборот, повышает температуру пара и снижает подачу холодного воздуха, поэтому температура смеси автоматически стабилизируется в оптимальных пределах.

Запыленный материалом воздух удаляется из стакана 4 в воздуходувку 18, которая подает необходимую часть воздуха с полученной пылью материала обратно в смеситель, а именно в зону кольцевой камеры 7. Воздух с частичками пыли материала проводит окончательно диспергирование смеси за счет воздействия на нее кольцевой воздушной струи, выходящей из кольцевой камеры 7, что значительно повышает степень гомогенизации смеси и полностью утилизирует пылевидную фракцию материала, устраняя ее потери в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля системы смазки двигателя внутреннего сгорания | 1983 |

|

SU1272143A1 |

| Установка для переработки органических отходов в удобрения | 1989 |

|

SU1706423A1 |

| Управляющее устройство для противоблокировочной тормозной системы автомобиля | 1981 |

|

SU1054146A1 |

| Устройство для диагностирования системы смазки двигателя внутреннего сгорания | 1986 |

|

SU1423928A1 |

| Устройство для измерения температуры и разности температур | 1990 |

|

SU1786374A1 |

| Устройство для контроля положения передвижных механизмов | 1986 |

|

SU1418783A1 |

| Установка для измерения износа протектора автопокрышек | 1988 |

|

SU1822937A1 |

| Режущий аппарат косилки | 1987 |

|

SU1442115A1 |

| Термос | 1984 |

|

SU1220630A1 |

| Энергетическая установка транспортного средства | 1987 |

|

SU1497075A1 |

Использование: приготовление смеси малого количества жидкости с большим объемом твердого материала. Цель изобретения - повышение степени гомогенизации смеси и точности дозировки компонентов, устранение потерь материалов, расширение функциональных возможностей. Смеситель содержит полый вертикальный корпус с тангенциальным патрубком, куполообразную насадку, стакан для отвода воздуха, полую штангу с форсункой, кольцевую камеру с тангенциальными патрубками. Имеется также резервуар жидкости с первым исполнительным механизмом, который соединен через парогенератор с полой штангой форсунки, резервуар присадки с вторым исполнительным механизмом, который соединен со штангой форсунки, и третий исполнительный механизм, установленный в патрубке, стакан для отвода воздуха соединен через воздуходувку с патрубками для подачи воздуха, управляющие входы исполнительных механизмов, нагревательного элемента парогенератора и электродвигателя воздуходувки подключены к пяти выходам блока управления. 3 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-04-30—Публикация

1991-10-08—Подача