Изобретение относится к области строительной техники и может быть использовано для забивания труб-кожухов при бестраншейной прокладке подземных коммуникаций, при забивании свай и т. д.

В настоящее время технология забивания труб-кожухов в грунт широко известна. Обычно используются для забивания труб ударные устройства, имеющие механизм реверсирования. При этом ударное устройство соединяется с трубой с помощью различных самозаклинивающихся элементов, например конусов, а для демонтажа его используется реверс. Наличие реверсивного механизма в ударном устройстве усложняет его конструкцию. Кроме того, возникают сложности и с узлом крепления.

Известно устройство для забивания трубы в грунт, содержащее ударный узел со смонтированным на нем переходником для соединения его с забиваемой трубой, распорный узел, размещенный между упорами переходника и содержащий пневмокамеру с подпружиненными прокладками, при этом распорный узел снабжен обоймой, свободно установленной на переходнике.

Недостатками известного устройства являются низкая надежность работы, что связано с использованием пневмокамер, которые обеспечивают трехстороннюю деформацию (не только поперек, но и вдоль продольной оси трубы), поэтому больших радиальных усилий при свободной боковой поверхности достичь не удается, кроме того, материал пневмокамер имеет небольшую жесткость, а также то, что контакт обоймы с трубой осуществляется металлическими поверхностями, которые имеют сравнительно небольшой коэффициент трения.

Наиболее близким к изобретению является устройство для забивания труб в грунт, содержащее ударный узел, смонтированный на нем переходник для соединения ударного узла с забиваемой трубой, при этом оно выполнено с полым эластичным элементом, соединенным с источником сжатого воздуха и размещенным между переходником и забиваемой трубой.

Недостатками известного устройства являются низкая надежность работы из-за наличия эластичного элемента, который имеет возможность деформирования в двух направлениях (поперек и вдоль продольной оси трубы), поэтому не исключено проскальзывание переходника относительно поверхности забиваемой трубы, а также низкие долговечность конструкции и надежность работы, связанные с использованием резиновых элементов (прокол и стирание).

Целью предложенного технического решения является повышение надежности соединения ударного узла с погружаемой в грунт трубой при упрощении обслуживания.

Это достигается за счет того, что распорное приспособление выполнено в виде реверсивного пневмопробойника, корпус которого имеет заостренную носовую часть и установлен с возможностью взаимодействия с распорной втулкой, при этом фланец выполнен с отверстием для пропуска корпуса пневмопробойника. Такое выполнение устройства повышает надежность крепления ударного узла к забиваемой трубе.

Целесообразно распорную втулку выполнять в виде трех продольных распорных элементов, каждый из которых имеет форму цилиндра с участком боковой поверхности плоской формы и с имеющими форму сегмента основаниями, а распорные элементы установлены относительно друг друга с зазором между обращенными один к другому участками боковой поверхности плоской формы, при этом один из распорных элементов расположен по одну сторону от диаметральной плоскости, проходящей через продольную ось ударного механизма, а два других распорных элемента расположены по другую сторону от диаметральной плоскости, проходящей через продольную ось ударного механизма, причем корпус пневмопробойника установлен с возможностью взаимодействия с распорными элементами, которые расположены по одну сторону от диаметральной плоскости, проходящей через продольную ось ударного механизма, а диаметр корпуса пневмопробойника меньше диаметра корпуса ударного механизма. Такое выполнение устройства способствует повышению надежности прижима устройства к внутренней поверхности забиваемой трубы, т. к. между стенками устройства и забиваемой трубой нет эластичных элементов.

Целесообразно фланец жестко соединять с имеющим максимальную площадь поперечного сечения распорным элементом, а диаметр отверстия во фланце для пропуска корпуса пневмопробойника больше диаметра корпуса пневмопробойника. Такое выполнение устройства упрощает обслуживание, т. е. фланец зафиксирован с прижимным элементом, а небольшой пневмопробойник проще устанавливать и направлять между распорными элементами.

Целесообразно каждый из распорных элементов выполнять из дерева. Такое выполнение конструкции повышает надежность крепления ударного механизма к трубе, т. к. за счет податливости обеспечиваются большие усилия распора.

Целесообразно распорный элемент выполнять полым. Такое выполнение конструкции упрощает обслуживание, т. к. уменьшается вес распорных элементов, поэтому монтировать их в забиваемую трубу будет легче.

Целесообразно корпус ударного механизма устанавливать с возможностью взаимодействия со смежными распорными элементами, которые расположены по обе стороны от диаметральной плоскости, проходящей через продольную ось ударного механизма, при этом имеются прокладки из резины, которые установлены на наружной боковой поверхности каждого распорного элемента для взаимодействия с внутренней поверхностью забиваемой трубы и между корпусом ударного механизма и соответствующими распорными элементами. Такое выполнение конструкции повышает надежность прикрепления ударного механизма к забиваемой трубе за счет увеличения силы трения между контактирующими поверхностями.

Целесообразно обращенные один к другому участки боковой поверхности плоской формы смежных распорных элементов располагать друг к другу под углом, вершина которого ориентирована в сторону, противоположную фланцу. Такое выполнение конструкции способствует повышению надежности крепления ударного механизма к забиваемой трубе.

Совокупность предложенных признаков является новой и существенной, т. к. повышает надежность соединения ударного механизма с забиваемой трубой и упрощает обслуживание, т. е. фиксирование распорных элементов осуществляется ударными импульсами, создаваемыми пневмопробойником.

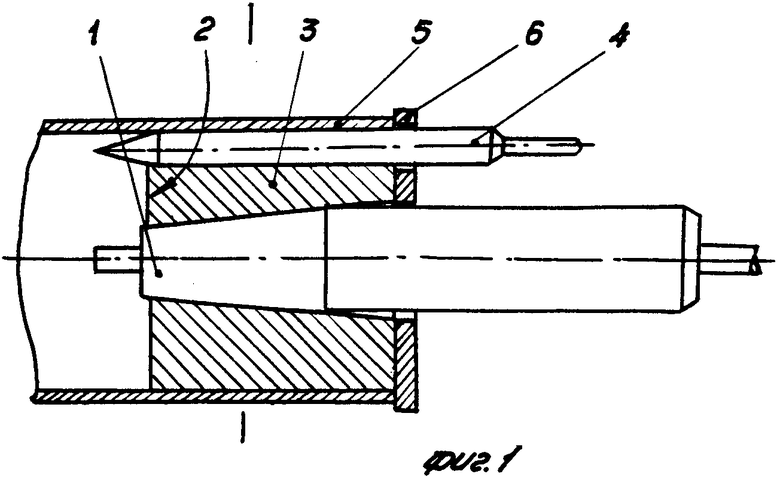

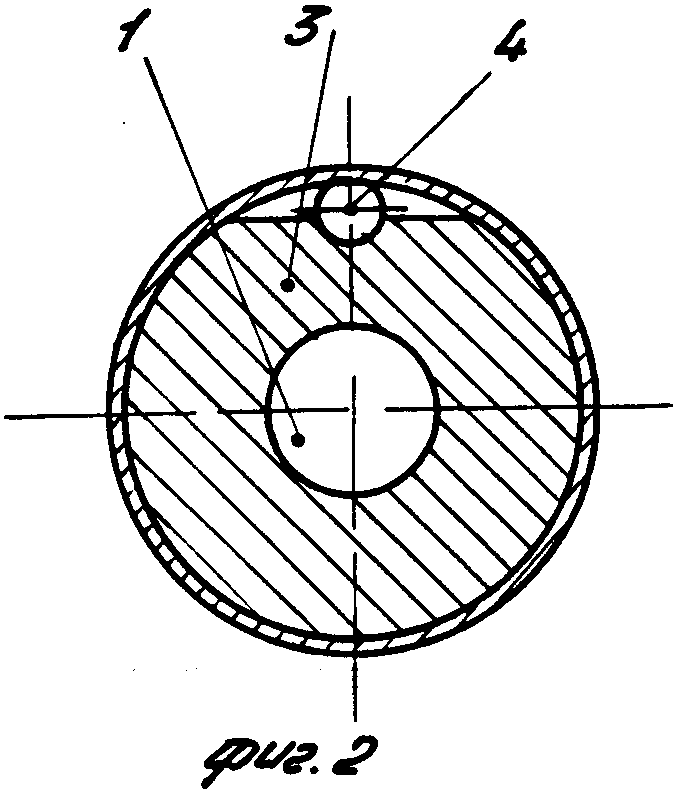

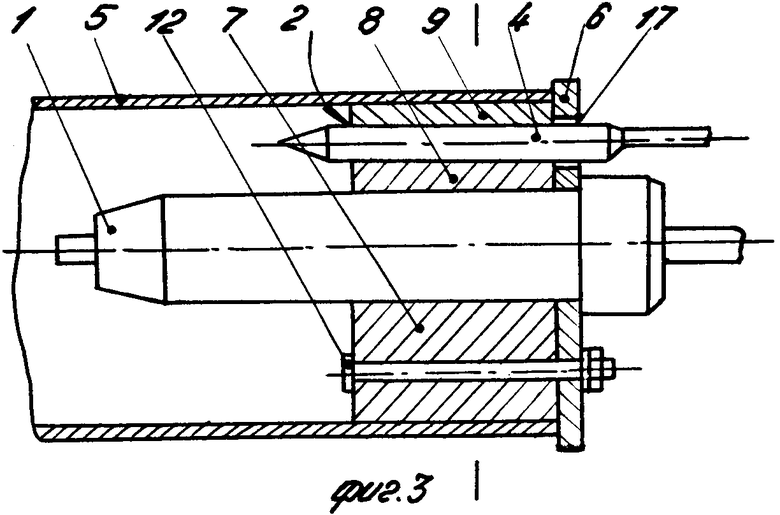

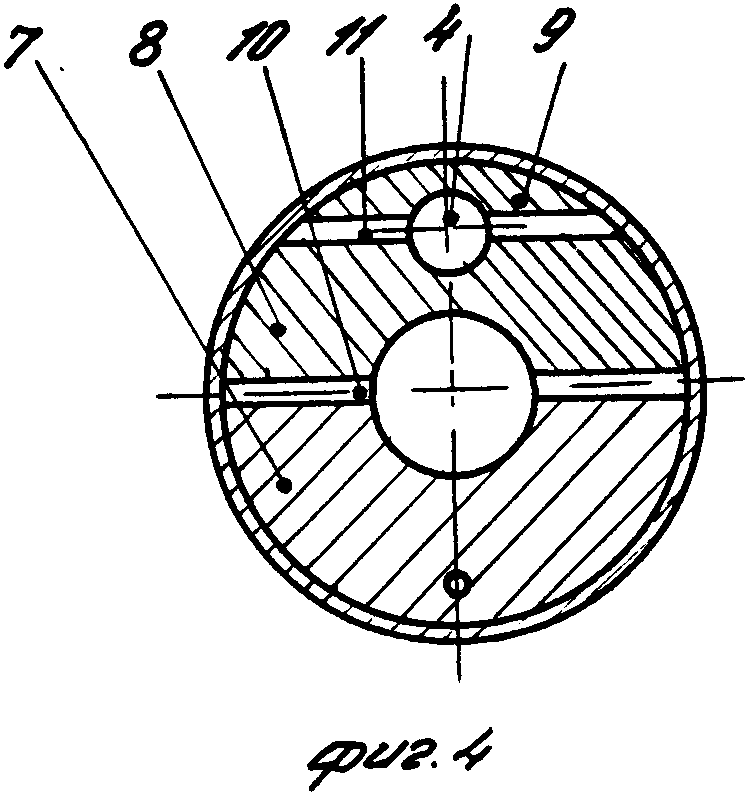

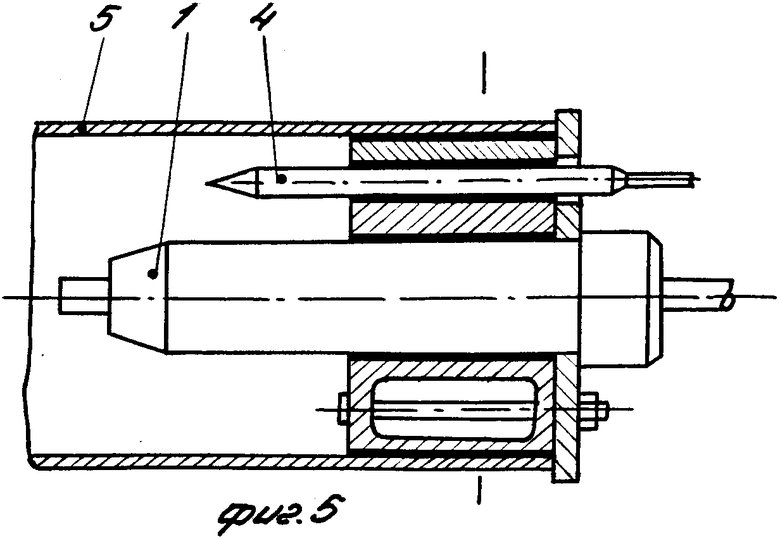

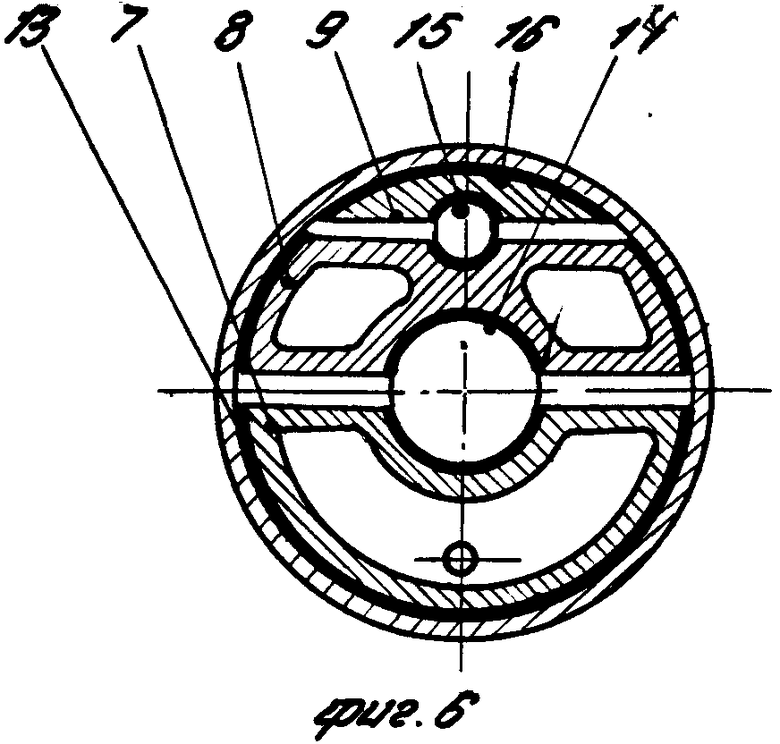

На фиг. 1 показано заявляемое устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - устройство с тремя прижимными элементами; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - устройство с полыми распорными элементами; на фиг. 6 - сечение В-В на фиг. 5.

На передней части ударного механизма 1 (он может быть выполнен по любой схеме, например может быть использован серийный пневмопробойник) смонтирован распорный узел 2, который состоит из втулки 3, смонтированной на передней части ударного механизма 1, и пневмопробойника 4, забиваемого между втулкой 3 и забиваемой трубой 5. К втулке 3 прикреплен фланец 6, упирающийся в торец забиваемой трубы 5. Втулка 3 может быть составной, состоящей из трех элементов 7, 8, 9. При этом между каждыми элементами имеются зазоры 10, 11. Элемент 7 (наибольший) расположен по одну сторону от продольной оси, а элементы 8, 9 - по другую. Между элементами 8, 9 монтируется пневмопробойник 4 с диаметром, заведомо меньшим диаметра ударного механизма 1, а следовательно, имеющий по сравнению с ударным механизмом небольшие мощность и энергию удара. К распорному элементу 7 прикреплен фланец 6. Фланец 6 может быть прикреплен к элементу 7 болтами 12 (фиг. 3) либо сваркой (фиг. 5). В первом случае крепление может быть использовано при выполнении распорного элемента 7 из дерева, во втором случае - из металла. Когда элементы 7, 8, 9 изготовлены из металла, целесообразно выполнять их (или некоторые из них) полыми (фиг. 5, 6). В этом случае представляется целесообразным между поверхностями деталей, контактирующими с ударным механизмом 1, забиваемой трубой 5 и пневмопробойником 4, прокладывать прокладки 13-16, выполненные из материала, имеющего большой коэффициент трения, например из резины. Фланец 6 выполнен с отверстием 17.

Принцип работы предлагаемого устройства.

Ударный механизм 1 с втулкой 3 устанавливают в трубу 5. Затем между втулкой 3 и стенкой трубы 5 забивают пневмопробойник 4, который расклинивает все соединения и за счет возникающих при этом сил трения закрепляет ударный узел в трубе. При такой конструкции контакт пневмопробойника 4 с трубой 5 происходит по небольшой части поверхности (фиг. 2).

На фиг. 3-6 показан другой вариант исполнения, когда контактная поверхность между пневмопробойником 4 и трубой 5 увеличивается. В этом случае втулка 3 выполнена составной из трех элементов.

В забиваемой трубе 5 устанавливают наибольший распорный элемент 7 и на него укладывают последовательно ударный механизм 1 и два других распорных элементов 8 и 9. Затем все соединения задвигают в трубу 5 до упора фланца 6 в торец трубы 5. После этого в отверстие 17 фланца 6 устанавливают пневмопробойник 4 и включают его в работу.

После того, как пневмопробойник 4 расклинит элементы 7, 8, 9 и закрепит ударный узел в трубе, его отключают и подают сжатый воздух в ударный механизм 1, которым и забивают трубу 5 в грунт. Ударный импульс передается трубе через фланец 6 и частично через боковые поверхности зажимных элементов 7, 8, 9. Отдача компенсируется силами трения по контактирующим поверхностям зажимных элементов.

Данное устройство позволяет пневмопробойникам 4, имеющим небольшую мощность, а следовательно, малую энергию удара и отдачу, закреплять мощный ударный механизм 1. Для упрощения установки пневмопробойника 4 зазор между распорными элементами, куда монтируется пневмопробойник 4, выполняется с переменным сечением (фиг. 3). Большее сечение размещается у фланца 6, что позволяет в начальный момент направить его в требуемый зазор, не прилагая при этом больших усилий.

Для демонтажа устройства из забитой в грунт трубы 5 операции осуществляются в обратной последовательности. Сначала выключают подачу сжатого воздуха в ударный механизм 1, затем переводят пневмопробойник 4 на режим обратного хода и подают в него сжатый воздух. Под действием ударных импульсов пневмопробойник 4 выходит из пространства между элементами 8, 9, в результате чего созданное им ранее распорное усилие в соединении ударный механизм-труба уменьшается до нуля, что позволяет извлечь ударный механизм из забитой трубы без особых трудностей.

Применение предлагаемого устройства позволяет повысить надежность крепления ударного механизма к забиваемой в грунт трубе и одновременно упрощает обслуживание. Первый эффект позволяет повысить производительность процесса, а второй облегчает ручной труд, связанный с монтажом и демонтажом устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТ К ПНЕВМОМОЛОТУ ДЛЯ ЗАБИВАНИЯ В ГРУНТ ТРУБ | 1992 |

|

RU2074285C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ В СЫПУЧИХ ПОРОДАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2138643C1 |

| СПОСОБ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030516C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101421C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ ИЗ ГРУНТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2114248C1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2114254C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ПОДЗЕМНЫХ КОММУНИКАЦИЙ | 2000 |

|

RU2184191C1 |

| СПОСОБ ОЧИСТКИ ТРУБЫ, ЗАБИТОЙ ВЕРТИКАЛЬНО В ГРУНТ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1991 |

|

RU2009310C1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ | 1999 |

|

RU2163955C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ КОММУНИКАЦИЙ В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134747C1 |

Сущность изобретения: устройство содержит центральный ударный механизм с корпусом, переходник с фланцем и распорный узел с распорным приспособлением и распорной втулкой. Распорное приспособление выполнено в виде реверсивного пневмопробойника. Корпус реверсивного пневмопробойника имеет заостренную носовую часть и установлен с возможностью взаимодействия с распорной втулкой. Фланец выполнен с отверстием для пропуска корпуса пневмопробойника. 6 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-04-30—Публикация

1991-06-03—Подача