Изобретение предназначено для проходки тоннелей, коллекторов в сыпучих, неустойчивых породах и может быть использовано в горном и коммунальном строительстве.

Известен способ сооружения тоннеля в обводненных неустойчивых грунтах по а.с. СССР N 559006, кл. E 21 D 9/00, включающий операции по предварительному осушению грунтового массива по трассе тоннеля и последующей его проходке, при этом перед проходкой осуществляют герметизацию тоннеля по всем сторонам, затем в верхнюю часть загерметизированного грунтового массива подают сжатый воздух и ведут откачку грунтовой воды из нижней части массива при непрерывной подаче сжатого воздуха.

Недостатком описываемого способа являются большие энергетические затраты, связанные с непрерывной подачей сжатого воздуха на протяжении всего времени строительства тоннеля. Кроме того, рассматриваемый способ сооружения тоннеля имеет ограниченную область применения, т.к. не создает сил, связывающих грунт, более того, при откачке грунтовых вод происходит вымывание мелких частиц грунта, что способствует созданию в массиве искусственных каверн, повышающих неустойчивость массива.

Известен способ упрочнения неустойчивой кровли химическим анкерованием (см., например, Бутенко И.Т., Кара В.В., Сальников В.К., Пихович И.Я. Химический способ упрочнения пород в очистных забоях угольных шахт, Киев, "Технiка", 1978, стр. 26-40), включающий бурение шпуров, установку анкерных стержней в шпурах, навеску прогонов на выступающие из породного массива концы анкерных стержней и инъектирование химического раствора (подачей в шпур пенополиуретанового состава либо установкой в шпуре одной-двух ампул с закрепляющим составом). При движении анкерного стержня в глубь шпура происходит выталкивание вспенивающегося состава к устью шпура.

Недостатками рассматриваемого способа являются: многооперационность процесса (сначала бурят, затем устанавливают анкерный стержень и т.д.), каждый из анкеров действует самостоятельно, не взаимодействуя с соседними, что снижает эффективность крепления.

Наиболее близким по технической сущности и достигаемому результату является способ сооружения тоннеля небольшой протяженности по а.с. СССР N 620524, кл. E 21 D 9/00, включающий создание замкнутой стены из металлических труб, инъектирование строительного раствора по металлическим трубам и последующую выемку грунта, при этом один из торцов металлических труб омоноличивают, инъектирование строительного раствора осуществляют после выемки грунта и установки опалубки, а выемку грунта осуществляют параллельно с продвижением опалубки.

Недостатком известного способа сооружения тоннеля является обрушение вокруглежащего сыпучего грунта при проходке тоннеля - наиболее опасного этапа проведения работы. Кроме того, создание замкнутой стены из металлических труб, приводя к большому расходу последних, не обеспечивает надежность защиты от обрушения, т. к. порода, находящаяся над трубами, имеет возможность подвижки и накопленная кинетическая энергия породы удерживается трубами только в конце движения ее элементов (кусков породы).

Известно устройство для закрепления пород твердеющими растворами по а.с. СССР N 1129366, кл. Е 21 D 11/00, содержащее перфорированные нагнетательные трубки с закрепленными на них рубашками из открытопористого материала, которые пропитаны ускорителем твердения раствора. Недостатком известного устройства является невозможность извлечения металлических труб после окончания процесса затвердевания раствора. Кроме того, закрепление породы происходит локально возле стенок металлических труб, что снижает надежность закрепления большого объема грунтового массива.

Наиболее близкой по технической сущности и достигаемому результату является забивная крепь по а.с. СССР N 1696716, кл. E 21 В 11/00, включающая направляющую раму, забивные штанги с направляющими, напорный механизм для забивки штанг и силовые элементы, при этом забойный механизм установлен на каждой штанге и жестко закреплен с ней, причем напорный механизм выполнен в виде пневмоударника с обоймой, а крепь снабжена боковыми затяжками с направляющими, передней и задней дополнительными направляющими рамами, выполненными в виде верхних и боковых балок, причем верхние балки имеют жестко скрепленные с ним захваты для перемещения в них направляющих забивных штанг, а боковые - в нижних частях вертикальные гидроцилиндры.

Недостатком известной забивной крепи является небольшая эффективность крепления породы, т.к. она удерживается только боковой поверхностью штанг. Кроме того, сложность конструкции затрудняет, а в отдельных случаях исключает проведение работ, особенно в стесненных условиях при небольших диаметрах коллекторов.

Техническая задача, решаемая предлагаемым способом сооружения тоннеля в сыпучих породах, заключается в опережающем закреплении породы вокруг тоннеля с обеспечением взаимодействия между закрепленными зонами и в одновременном повышении эффективности проведения работ за счет совмещения проходки шпура и установки в нем анкерного стержня.

Это достигается за счет того, что в способе сооружения тоннеля в сыпучих горных породах, включающем выемку горной породы и закрепление сыпучей породы вокруг тоннеля путем нагнетания в нее закрепляющего раствора, согласно изобретению, до выемки горной породы в массив, находящийся впереди забоя, забивают трубы под углом к продольной оси тоннеля, при этом их располагают по контуру забоя "частоколом" (одну трубу возле другой) со смещением вдоль тоннеля последующего "частокола" относительно предыдущего на длину L, причем забивку труб осуществляют на длину, проекция которой на продольную ось тоннеля превышает длину его участка L, образуя из труб "елочку" вдоль тоннеля. Последовательность предлагаемых операций обеспечивает возможность проходки тоннеля в сыпучем неустойчивом массиве.

Целесообразно последующие "частоколы" (ряды) труб забивать в массив со смещением по периметру забоя относительно предшествующих забитых в массив "частоколов" труб. Такая операция позволяет в большей степени закрепить сыпучий массив вокруг тоннеля.

Целесообразно также использовать трубы с перфорациями по длине, по которым подают закрепляющий раствор и инъектируют его в сыпучую породу. Такое выполнение способа обеспечивает использование одного элемента конструкции - металлических труб - для выполнения различных функций: закрепления массива, расположенного по периметру тоннеля, транспортирования по нему закрепляющего раствора, который спустя определенное время будет способствовать закреплению вокруглежащего сыпучего массива.

Целесообразно при этом инъектирование закрепляющего раствора в массив осуществлять локально в виде сферообразных зон, центры которых размещены друг от друга на расстоянии L. Такое выполнение операций позволяет уменьшить энергетические затраты на инъектирование закрепляющего раствора и расход последнего.

Целесообразно соседние по длине тоннеля сферообразные закрепленные зоны сыпучей породы образовывать одну над другой в шахматном порядке. Такое выполнение операций способствует повышению эффекта закрепления сыпучей породы вокруг тоннеля за счет взаимодействия соседних сферообразных закрепленных зон при снижении затрат на объем расходуемой закрепляющей массы и энергию при инъекции.

Целесообразно также соседние по длине тоннеля "частоколы" труб забивать на расстоянии вдоль тоннеля, равном ширине сферообразной закрепленной зоны сыпучей породы. Такое выполнение операций позволяет отдельным сферообразным закрепленным зонам сыпучей породы работать совместно за счет сил трения, возникающих между ними в случае подвижки одной из зон относительно другой.

Целесообразно также соседние по длине тоннеля "частоколы" труб забивать на различную длину, при этом сферообразные закрепленные зоны сыпучей породы, образованные при забивке коротких труб, располагать между соседними по длине тоннеля сферообразными закрепленными зонами сыпучей породы, образованными при забивке длинных труб. Такое выполнение операций позволяет повысить надежность закрепления сыпучего массива вокруг тоннеля, т.к. соседние сферообразные закрепленные зоны сыпучей породы будут препятствовать перемещению других сферообразных закрепленных зон.

Устройство обеспечивает реализацию способа проходки тоннеля в сыпучих породах и слабых грунтах и упрощает конструкцию за счет совмещения операций по изготовлению шпура в массиве, установке в нем инъектирующего узла, одновременно служащего элементом крепления свода тоннеля.

Это достигается за счет того, что в устройстве для сооружения тоннеля в сыпучих породах, содержащем продольный элемент в виде раствороподающей трубы, соединенной с насосом, подающим закрепляющий раствор, конический наконечник, смонтированный в передней части трубы, и ударный узел, жестко соединенный с трубой, согласно изобретению, в боковой стенке раствороподающей трубы выполнены перфорации на расстоянии друг от друга, соответствующем максимальному радиальному размеру сферообразной закрепленной зоны сыпучей породы. Такое выполнение конструкции устройства обеспечивает реализацию способа сооружения тоннеля в сыпучих породах, так как будет закреплен весь свод тоннеля.

Целесообразно впереди перфораций в раствороподающей трубе выполнить кольцевые бурты. Такое выполнение конструкции исключает попадание частиц грунта в перфорации раствороподающей трубы, что повышает надежность работы устройства, а следовательно, и надежность закрепления грунтового массива в зоне перфораций.

Целесообразно также раствороподаюшую трубу выполнить с втулками, размещенными на ее внешней поверхности с возможностью осевого перемещения, причем в одном из крайних своих положений втулки перекрывают перфорации раствороподающей трубы, при этом кольцевые бурты на раствороподающей трубе располагают позади перфораций. Такое выполнение конструкции устройства повышает надежность его работы, т.к. исключает попадание частиц грунта в перфорации в процессе забивания раствороподающей трубы в грунт.

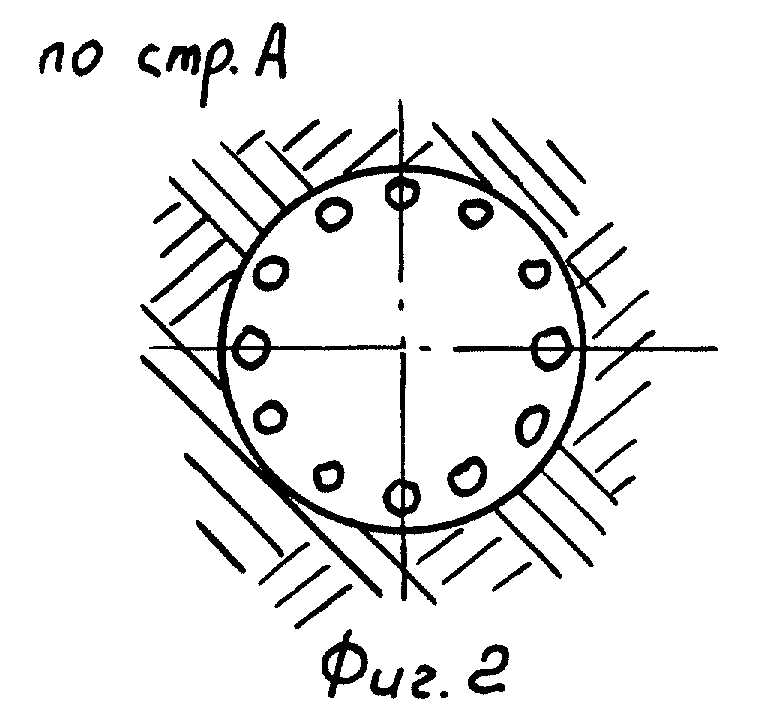

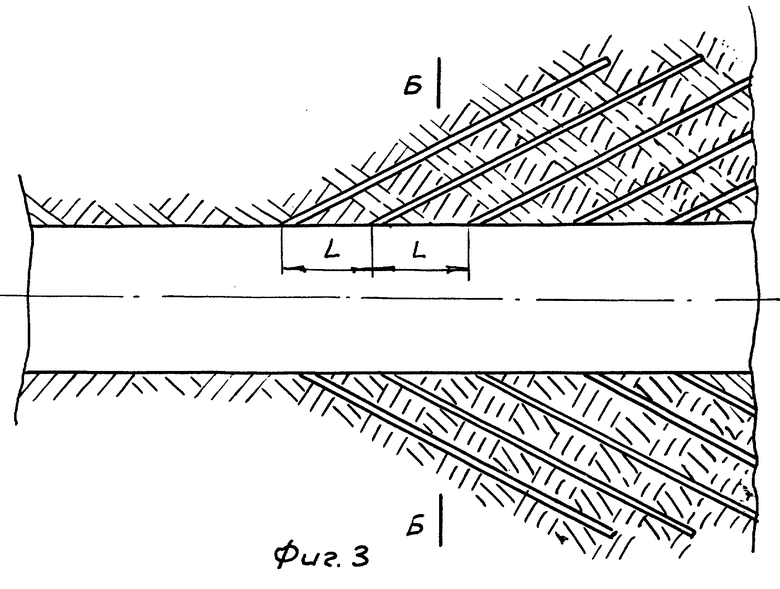

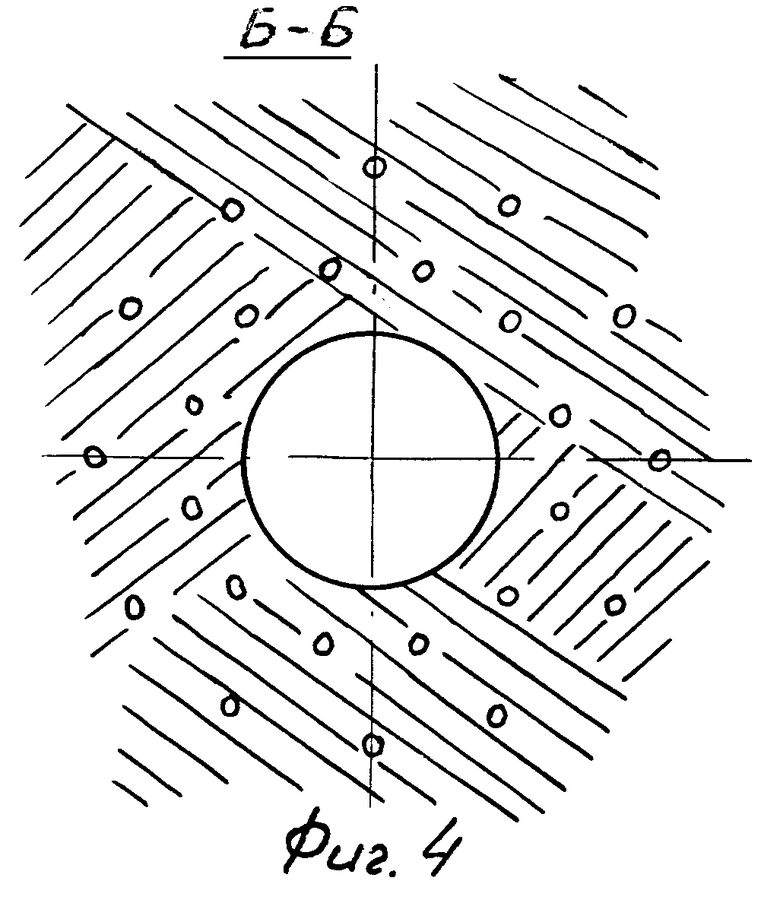

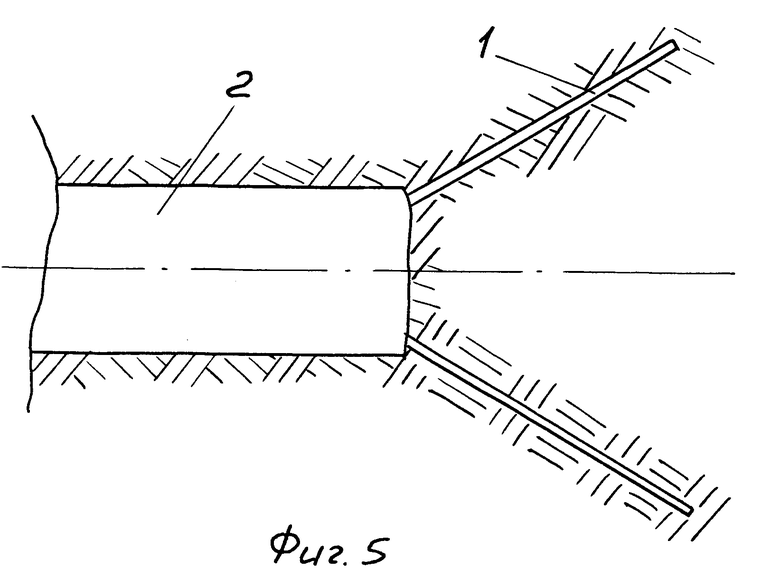

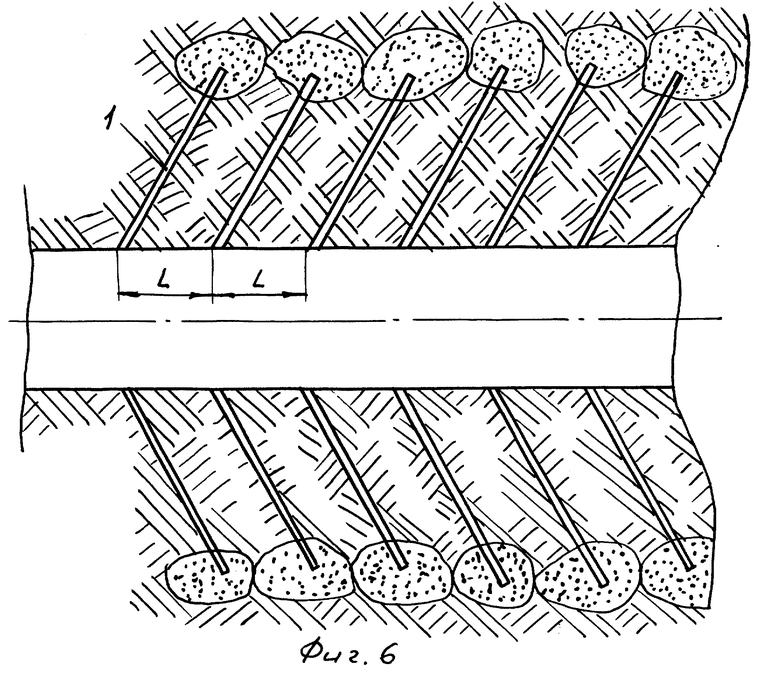

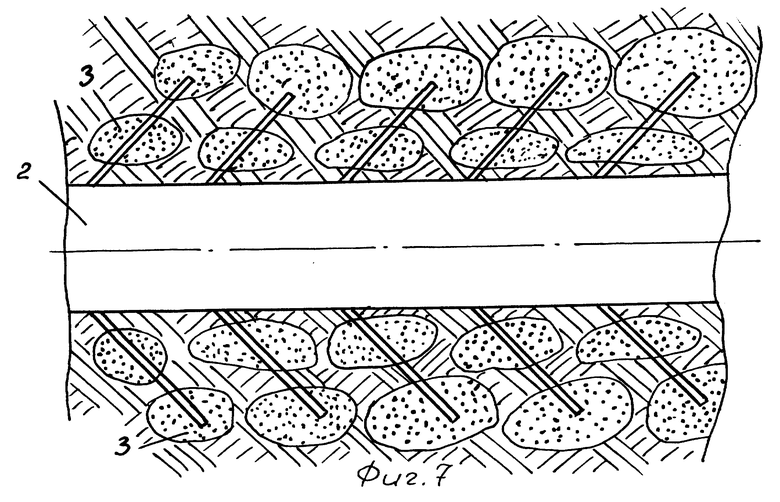

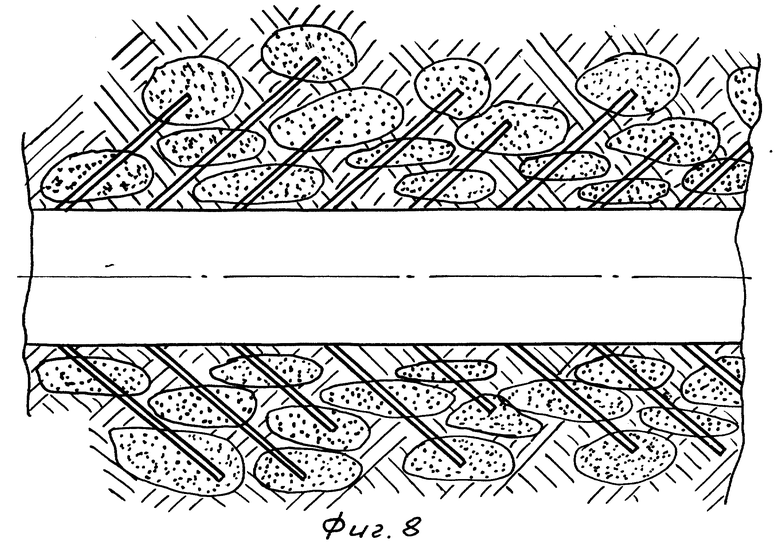

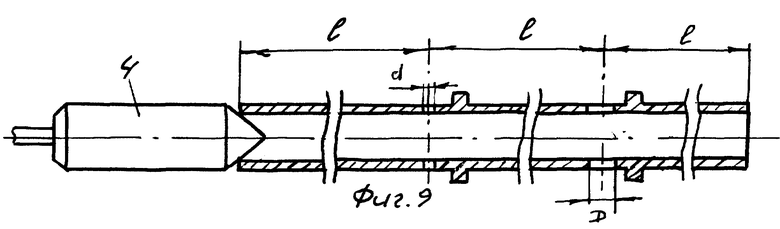

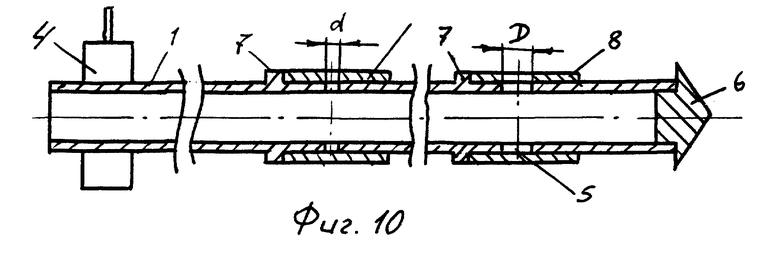

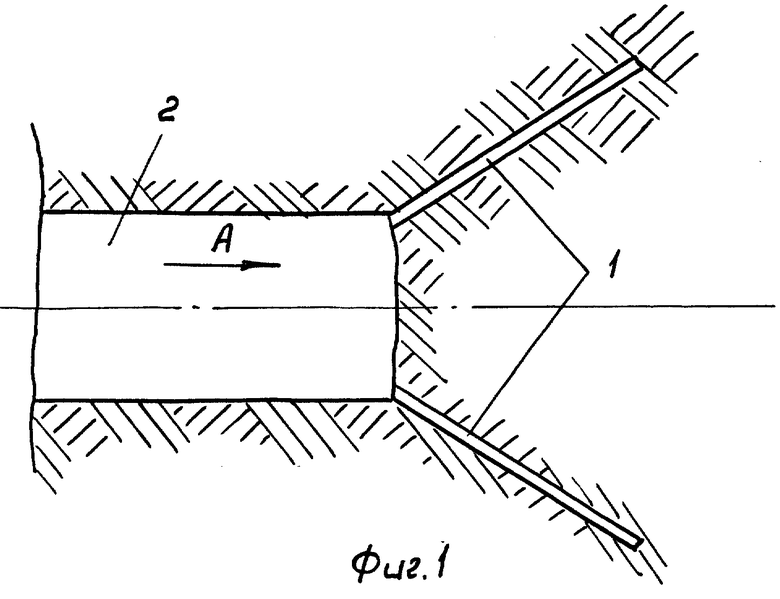

Сущность предлагаемого изобретения иллюстрируется примерами конкретного исполнения и чертежами, где на: фиг. 1 показана операция по забиванию продольных элементов в грунтовый массив; фиг. 2 - вид по стрелке А на фиг. 1; фиг. 3 - операция по расположению продольных элементов в виде "елочки"; фиг. 4 - сечение Б-Б на фиг. 3; фиг. 5 - операция по локальному инъектированию закрепляющего раствора в массив с образованием сферообразной зоны; фиг. 6 - операция закрепления массива с образованием "елочки" со сферообразными закрепленными зонами; фиг. 7 -закрепление массива, когда сферообразные закрепленные его зоны размещены вдоль забитой трубы; фиг. 8 - операция по закреплению массива сферообразными закрепленными зонами, образованными в шахматном порядке; фиг. 9 - устройство для сооружения тоннеля в сыпучих породах; фиг. 10 - устройство с подвижными втулками для сооружения тоннеля в сыпучих породах.

Сущность предлагаемого способа сооружения тоннеля в сыпучих породах заключается в забивании продольных элементов 1 (прутков, труб и т.д.) в массив, находящийся впереди забоя, под углом к продольной оси тоннеля 2 (фиг. 1), при этом их располагают по контуру забоя (фиг. 2), в итоге образуется "частокол" из продольных элементов 1, который расходится в массив, при этом чем ближе к забою, тем расстояние между продольными элементами 1 уменьшается. Следующим этапом с выемкой грунта проходят участок тоннеля L (фиг. 3) и повторяют операции. Новый "частокол" из продольных элементов 1 некоторой частью своей длины размещается под предшествующим "частоколом", а затем выходит в массив. При этом целесообразно последующий "частокол" (ряд) продольных элементов 1 забивать в массив со смещением по окружности относительно предшествующего "частокола" забитых в массив продольных элементов 1. При забивании в массив продольных элементов 1 происходит, с одной стороны, уплотнение массива на объем, занимаемый забитыми продольными элементами 1, а с другой стороны, часть грунтового массива опирается на продольные элементы 1, выполняющие функцию балок, с третьей - трение по боковой поверхности продольных элементов 1 способствует повышению устойчивости массива. Все эти факторы улучшаются с увеличением количества забитых продольных элементов 1 как по контуру забоя, так и с увеличением количества "частоколов" забитых в массив продольных элементов 1 (с уменьшением шага L). Нужно отметить, что если в начале процесса при забивании первого "частокола" продольных элементов 1 у забоя закрепленный участок по глубине мал, то в последующем вокруг тоннеля образуется как бы несколько рядов, состоящих из "частоколов" забитых продольных элементов 1. Глубина забивания последних в грунт может быть различна и зависит от грунтовых условий и сечения забиваемого элемента 1. Так, трубы диаметром 219 мм на основании практического опыта можно забивать до 40 м, сваривая их торцы по мере забивания. Угол наклона забиваемого продольного элемента 1 в массив выбирается из условия глубины заложения тоннеля (коллектора) и физико-механических свойств массива. При этом возможно в свод тоннеля закладывать большее количество забиваемых продольных элементов 1, чем в нижнюю его часть.

В качестве продольных элементов 1 обычно используются трубы. В этом случае, кроме уменьшения металлоемкости, их возможно использовать для подачи закрепляющего раствора (строительного на основе цемента либо специального на полимерной основе). Труба может быть перфорирована на всю длину или иметь ряд отверстий (перфораций), размещенных друг от друга на определенном расстоянии. В первом случае при нагнетании закрепляющего раствора на всей длине забитой в массив трубы вокруг нее образуется закрепляющая зона. Однако при этом будут наблюдаться повышенные затраты закрепляющего раствора. При использовании трубы с отверстиями (локально перфорированными участками) будут меньшие затраты закрепляющего раствора, однако и меньший объем массива будет закреплен. Выбор оптимального количества перфорированных участков в забиваемой трубе будет зависеть не только от свойств массива, но и от количества рядов забиваемых в массив "частоколов" труб, расстояний друг от друга рядов и труб, находящихся в каждом ряду.

В случае использования в качестве продольных элементов 1 труб можно осуществить дополнительное закрепление массива подачей закрепляющего раствора по трубе. Если труба не имеет перфораций, то инъектируемый через торец трубы раствор образует закрепленную зону 3 сферообразной формы (фиг. 5, 6), а при последующей проходке образуется "елочка" (фиг. 6, 7) со сферообразными закрепленными зонами 3. Расстояние L между забитыми в массив трубами может соответствовать диаметру сферообразной закрепленной зоны 3, как показано на фиг. 6, либо за счет разных углов наклона труб или разной длины забивки труб оно может меняться. В этом случае конструкция будет работать как анкер, закрепленный в сферообразной зоне.

При использовании трубы с перфорированными отверстиями по всей длине сферообразные закрепленные зоны 3 образуются вдоль забитой трубы (фиг.7, 8). Если расстояние между забитыми трубами вдоль тоннеля 2 соответствует ширине сферообразной закрепленной зоны, то контуры сферообразных закрепленных зон взаимодействуют между собой.

При использовании труб (фиг. 9) с отверстиями, смещенными друг относительно друга на расстоянии l (перфорации на отдельных участках), можно образовывать несколько сферообразных закрепленных зон 3 в массиве. Они могут быть расположены на одинаковом расстоянии от тоннеля 2 по длине последнего (фиг. 7) либо каждая соседняя по длине тоннеля 2 сферообразная закрепленная зона 3 может быть размещена между предшествующими закрепленными зонами 3 (фиг. 8). В этом случае сферообразные закрепленные зоны 3 породы будут располагаться в шахматном порядке по длине тоннеля 2 и все они будут работать как одно целое. В то же время затраты закрепляющего раствора будут уменьшены. В этом случае можно реализовать две конструкции устройств с различным расположением перфораций (фиг. 8) либо, используя одну конструкцию устройства, забивать его на разную длину.

В конце операции по инъектированию раствора в породу можно извлечь трубу из массива. Для этого прикладывают к трубе ударный импульс в обратном направлении. Пока не произошло схватывание раствора, труба достаточно легко извлекается из массива.

Устройство для сооружения тоннеля в сыпучих породах состоит из ударного узла 4 (пневмопробойника - фиг. 9 или ПУМы - кольцевой пневматической ударной машины - фиг. 10) и продольного элемента 1 в виде раствороподающей трубы с перфорациями 5. Передний торец трубы может быть открытым или с коническим наконечником 6. Впереди (фиг. 9) или позади (фиг. 10) перфораций 5 трубы могут быть выполнены кольцевые бурты 7. Раствороподающая труба может быть снабжена подвижными втулками 8, размещенными по внешней ее поверхности с возможностью осевого перемещения, причем в одном из крайних своих положений они перекрывают перфорации 5. Кольцевые бурты 7 могут быть расположены впереди отверстий 5 (фиг. 9), когда не используется подвижная втулка 8, или позади них. В последнем случае подвижная втулка 8 размещена впереди кольцевого бурта 7 (фиг. 10).

Устройство работает следующим образом.

Ударным узлом 4 (фиг. 9, 10) забивают в массив продольный элемент 1, например трубу. В качестве ударного узла 4 могут быть использованы широко известные пневмопробойники (например, по а.с. СССР N 1421844, кл. E 21 В 7/20, БИ N 33, 1988) или ПУМы (по а.с.СССР N 678904, кл. E 02 D 7/02). При использовании пневмопробойника последний крепится к забиваемой трубе в задний ее торец (происходит "закусывание" торца трубы на конической поверхности передней части пневмопробойника). При использовании ПУМ, имеющих кольцевую форму, труба пропускается в кольцевое отверстие ПУМы и закрепляется к ней по боковой поверхности за счет цангового соединения, закрепленного в ПУМе.

Могут быть использованы трубы с открытым торцем (фиг. 9) или закрытым (фиг. 10). В последнем случае имеется конический наконечник 6, который может быть закреплена в трубе или свободно посажен на нее.

При забивании трубы в грунтовый массив закрепляющий раствор не подается в нее. Если труба с открытым передним торцом, то грунт заполняет ее внутреннюю полость примерно на 2 диаметра, после чего образуется пробка. Если забивается труба с закрытым торцом, конический наконечник 6 раздвигает грунт в радиальном направлении. Кольцевой бурт 7, в случае выполнения его впереди перфораций, служит для образования зазора между грунтом и забиваемой трубой. При использовании подвижных втулок 8 кольцевые бурты 7 служат в качестве упора для втулок 8, а передняя поверхность втулки 8 образует скважину большего диаметра, чем диаметр забиваемой трубы. При забивании продольного элемента 1 в виде перфорированной трубы в грунтовый массив подвижная втулка 8 за счет сил трения о грунт занимает крайнее левое положение, закрывая перфорации 5 от попадания в них грунта. При забивании продольного элемента 1 в виде перфорированной трубы без подвижной втулки 8 (фиг. 9) эту функцию выполняют кольцевые бурты 7, образуя после себя зазор между забиваемой трубой и грунтом.

После того как труба с открытым торцом забита на требуемую глубину, по ее внутренней полости подают закрепляющий раствор под давлением. Раствор выдавливает пробку и поступает в грунт. Если имеются перфорации 5 в боковой стенке трубы, то закрепляющий раствор через них поступает в окружающий массив. Диаметры перфораций 5 могут быть различными, например, чем ближе к передней части раствороподающей трубы, тем они могут быть больше. В этом случае будет нивелироваться давление в выходящем из трубы растворе, что обеспечит примерно одинаковые размеры сферообразных закрепленных зон в массиве. При ином выполнении, например, обратном, когда диаметры перфораций больше к задней части трубы, сферообразные закрепленные зоны будут иметь разные размеры, уменьшающиеся к передней части забитой трубы. Варьируя диаметрами перфораций, можно регулировать размеры сферообразных закрепленных зон 3 массива.

После того как труба будет забита в грунт, ее за счет реверсирования ударного узла 4 и приложения ударного импульса в обратном направлении извлекают из грунта на длину хода подвижной втулки 8. За счет сил трения о грунт подвижная втулка 8 будет удерживаться на месте, а труба двигаться назад. В итоге перфорации 5 забиваемой трубы откроются и при подаче закрепляющего раствора он будет свободно истекать из трубы в зазор между нею и грунтом. Конический наконечник 6 при этом также может за счет сил трения оставаться на месте, а труба сдвигается назад, образуя зазор между своим торцом и коническим наконечником 6. В этом случае закрепляющий раствор будет инъектироваться в грунт через передний торец забиваемой трубы. Подвижные втулки 8 и конический наконечник 6 защищают перфорации 5 и торец трубы при забивании ее в грунт, что обеспечивает истечение закрепляющего раствора из перфораций при инъектировании. Возможно использование неподвижного конического наконечника 6, но в этом случае в передней части трубы имеются дополнительные перфорации 5 (фиг. 10).

Трубы можно забивать на одинаковую глубину, но при этом у соседних труб перфорации 5 желательно располагать на различных расстояниях от торца (переднего или заднего). Возможно использование одинаковых по конструкции труб, но забивать их необходимо на различную глубину. Эти две технологии исполнения операции забивки труб обеспечивают расположение закрепленных зон 3 в шахматном порядке, что будет обеспечивать совместную их работу (фиг. 8).

В конце операции по инъектированию закрепляющего раствора в породу можно, прикладывая ударный импульс в обратную сторону, извлекать забитые в породу трубы. Для этого при применении в качестве ударного узла 4 пневмопробойника используют реверс, а при применении ПУМы в качестве ударного узла 4 ее разворачивают на 180o и закрепляют на трубе.

Предлагаемые способ и устройство для сооружения тоннеля в сыпучих породах позволяют осуществлять его проходку закреплением твердеющим раствором вокруглежащей сыпучей породы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ СТЕНЫ В ГРУНТЕ ДЛЯ ЗАЩИТЫ ФУНДАМЕНТА СООРУЖЕНИЯ | 1989 |

|

RU2023811C1 |

| СПОСОБ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030516C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ПОДЗЕМНЫХ КОММУНИКАЦИЙ | 2000 |

|

RU2184191C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101421C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ПОДЗЕМНЫХ КОММУНИКАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229566C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ КОММУНИКАЦИЙ В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134747C1 |

| СПОСОБ ОЧИСТКИ ТРУБЫ ОТ ГРУНТОВОГО КЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2130997C1 |

| ЗАКЛАДОЧНЫЙ МАТЕРИАЛ И СПОСОБ УКЛАДКИ ЕГО В ВЫРАБОТАННОЕ ПРОСТРАНСТВО (ВАРИАНТЫ) | 2001 |

|

RU2203426C2 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2114254C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ ИЗ ГРУНТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2114248C1 |

Изобретение относится к области горной промышленности и строительства и предназначено для проходки тоннелей и коллекторов в сыпучих, неустойчивых породах. Способ сооружения тоннеля в сыпучих породах включает операции по выемке горной породы и закреплению сыпучей породы вокруг тоннеля путем нагнетания в нее закрепляющего раствора, при этом согласно изобретению до выемки горной породы в массив, находящийся впереди забоя, забивают трубы под углом к продольной оси тоннеля, причем их располагают по контуру забоя "частоколом" (одну трубу возле другой) со смещением вдоль тоннеля последующего "частокола" относительно предыдущего на длину L, при этом забивку труб осуществляют на длину, проекция которой на продольную ось тоннеля превышает длину его участка L, образуя из труб "елочку" вдоль тоннеля. Устройство для сооружения тоннеля в сыпучих породах содержит продольный элемент в виде раствороподающей трубы, соединенной с насосом, подающим закрепляющий раствор, конический наконечник, смонтированный в передней части трубы, и ударный узел, жестко соединенный с трубой. При этом, согласно изобретению, в боковой стенке раствороподающей трубы выполнены перфорации на расстоянии друг от друга, которое соответствует максимальному радиальному размеру сферообразной закрепленной зоны сыпучей породы. Такое выполнение способа и конструкции устройства для сооружения тоннеля (коллектора) позволяет проходить последний в слабых, сыпучих и неустойчивых породах. 2 с. и 8 з.п. ф-лы, 10 ил.

| Способ сооружения тоннеля небольшой протяженности | 1976 |

|

SU620524A1 |

| Забивная крепь | 1988 |

|

SU1696716A1 |

| Способ сооружения тоннеля в обводненных неустойчивых грунтах | 1976 |

|

SU559006A1 |

| Способ укрепления пород твердеющими растворами | 1983 |

|

SU1129366A1 |

| Способ опережающего упрочнения пород кровли горных выработок | 1990 |

|

SU1702082A1 |

| Способ бесшпурового анкерования горных пород | 1985 |

|

SU1273582A1 |

| Способ сооружения туннеля | 1983 |

|

SU1204736A1 |

| Способ проходки тоннеля | 1981 |

|

SU1016519A1 |

| Забивная крепь | 1986 |

|

SU1420168A1 |

| US 3600899 A, 24.08.71. | |||

Авторы

Даты

1999-09-27—Публикация

1998-04-17—Подача