Изобретение относится к устройствам для буровой техники и предназначено для восприятия осевой ударной забойной нагрузки при бурении скважин.

Известен упорный подшипник для забойных двигателей, содержащий опорные кольца, установленные поочередно на валу и в корпусе двигателя, с рабочими поверхностями, выполненными в виде набора стержней, оснащенных твердым сплавом (патент США N 4620601, кл. Е 21 В 4/02, 1986).

Недостатком этого подшипника является то, что ударная забойная нагрузка передается рабочими поверхностями опорных колец жестко, без смягчения. Из-за этого оснащенные твердым сплавом стержни при ударах выкрашиваются, раскалываются и преждевременно приходят в негодность, приводя в негодность весь подшипник. Кроме того, в условиях передачи ударных забойных нагрузок и вибраций в результате перекосов опорных колец самопроизвольно исключается из работы часть, а иногда и большая часть установленных на опорных кольцах стержней. Из-за этого другая их часть несет повышенную нагрузку, часто превышающую предельно допустимую. Это приводит к возникновению перенапряжений, неминуемому разрушению отдельных стержней и преждевременному выходу упорного подшипника из строя.

Таким образом, известный упорный подшипник характеризуется недостаточной надежностью и долговечностью в условиях передачи ударных забойных нагрузок и вибраций из-за неравномерного распределения нагрузки на каждый стержень и жесткого соударения взаимодействующих стержней.

Наиболее близким к предлагаемому по технической сущности и получаемому эффекту является упорный подшипник, содержащий опорные кольца с рабочими поверхностями и установленные между ними промежуточные тела (патент США N 4613002, кл. Е 21 В 4/02, 1986 - прототип).

Недостатком этого подшипника является необходимость высокой точности изготовления и монтажа подшипника. Осевая нагрузка не распределяется равномерно на каждое промежуточное тело (на каждый ролик), так как при малейшей неточности изготовления деталей из работы исключается часть или большинство промежуточных тел. В результате отдельные промежуточные тела неминуемо перегружены, быстрее изнашиваются и упорный подшипник досрочно выходит из строя. Пагубное состояние перегруженных промежуточных тел еще более усугубляется в условиях передачи ударных забойных нагрузок и вибраций, вызывающих изгибы и перекосы валов, корпусов шпинделей, в которых упорные подшипники устанавливаются.

Другим недостатком упорного подшипника является то, что нагрузка через промежуточные тела (ролики) передается жестко, ничем не смягчается и не гасится. От этого промежуточного тела, изготовленные обычно из твердой закаленной стали, раскалываются, осколки задирают рабочие поверхности (беговые дорожки) опорных колец и преждевременно приводят упорный подшипник в негодность.

Кроме того, взаимодействующие с промежуточными телами рабочие поверхности опорных колец выполнены в виде конических поверхностей, образующих между собой угол, вершина которого направлена к центру подшипника. Это снижает возможную площадь контакта каждого промежуточного тела и опорного кольца, повышает в них напряжение и способствует более интенсивному износу деталей.

Эти и другие недостатки известного упорного подшипника не позволяют достичь требуемой надежности и долговечности подшипника в условиях передачи ударных забойных нагрузок и вибраций и снижают эксплуатационные качества, надежность и долговечность забойных двигателей, в которых они устанавливаются.

Целью изобретения является повышение надежности и долговечности упорного подшипника для забойных двигателей в условиях передачи ударных забойных нагрузок и вибраций за счет равномерного распределения нагрузки на каждое промежуточное тело и их частичного радиального проскальзывания при ударах.

Указанная цель достигается тем, что упорный подшипник для забойных двигателей, содержащий опорные кольца с рабочими поверхностями, установленные поочередно на валу и в корпусе двигателя, и промежуточные тела, размещенные между кольцами, снабжен упругими плавающими кольцами, взаимодействующими с промежуточными телами по внутреннему диаметру подшипника, при этом рабочие поверхности опорных колец выполнены в виде конических поверхностей, образующих между собой угол, вершина которого направлена от центра подшипника по радиусу, величина угла больше величины угла трения между рабочими поверхностями опорных колец и промежуточными телами.

Каждое упругое плавающее кольцо выполнено в виде гибкой оболочки.

Промежуточные тела могут быть выполнены в виде роликов с рабочей поверхностью, описанной выпуклой кривой линией с центром, расположенным вне ролика, при этом ролики установлены большим основанием к центру подшипника.

Промежуточные тела могут быть выполнены в виде кольцевых секторов, рабочие поверхности которых образуют угол, равный углу рабочих поверхностей опорных колец.

Промежуточные тела могут быть выполнены в виде чередующихся роликов (или шариков) и кольцевых секторов.

В результате взаимодействия промежуточных тел с коническими рабочими поверхностями опорных колец, образующими между собой угол, вершина которого направлена от центра подшипника по радиусу, а величина угла больше величины угла трения между ними, и с упругими плавающими кольцами по внутреннему диаметру предлагаемого подшипника при работе в условиях передачи ударных забойных нагрузок и вибраций достигается равномерное распределение осевой нагрузки на каждое промежуточное тело и связанное с этим снижение контактных напряжений, обеспечивается частичное радиальное проскальзывание промежуточных тел по коническим рабочим поверхностям опорных колец при ударах и исключается их жесткое соударение. Вследствие этого выход из строя упорного подшипника по причине преждевременного разрушения отдельного промежуточного тела и его заклинивания исключается.

Благодаря выполнению каждого упругого плавающего кольца в виде гибкой оболочки достигается возможность автономного управления нагружением каждого промежуточного тела осевой нагрузки и обеспечивается высокая чувствительность к перераспределению нагрузки на каждое промежуточное тело при ударах, вибрациях, колебаниях, перекосах и любых других изменениях условий работы упорного подшипника.

В связи с выполнением промежуточных тел упорного подшипника в виде роликов с рабочей поверхностью, описанной выпуклой кривой линией с центром, расположенным вне ролика, и установкой роликов большим основанием к центру подшипника в виде кольцевых секторов, рабочие поверхности которых образуют угол, равный углу рабочих поверхностей опорных колец, или в виде чередующихся роликов (шариков) и кольцевых секторов при работе в условиях передачи ударных забойных нагрузок и вибраций достигается возможность увеличения площади контакта взаимодействующих деталей и снижения напряжений в местах контакта, повышения несущей способности упорного подшипника для забойных двигателей, снижения пагубного воздействия ударных нагрузок.

Все это в результате приводит к повышению надежности и долговечности подшипника в условиях передачи ударных забойных нагрузок и вибраций.

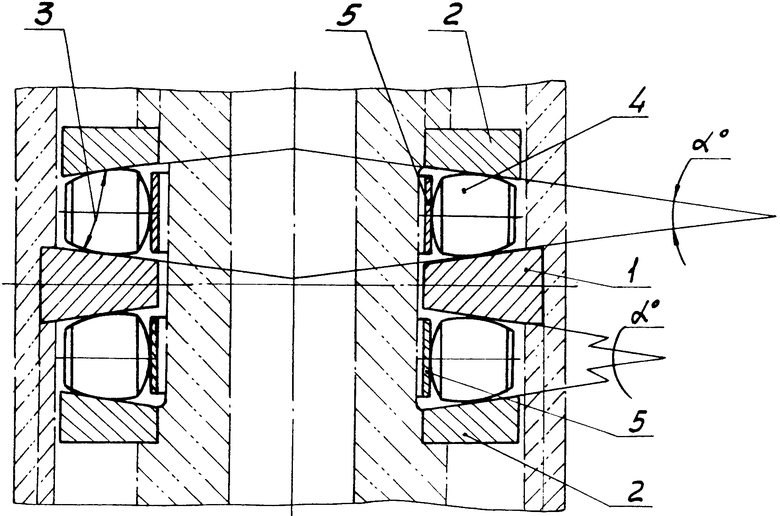

На чертеже показан предлагаемый упорный подшипник для забойных двигателей, разрез.

Упорный подшипник для забойных двигателей содержит опорное кольцо 1, установленное в корпусе двигателя (показано тонкими штрихпунктирными линиями), и опорные кольца 2, установленные на валу (показан тонкими штрихпунктирными линиями), с рабочими поверхностями 3. Между опорными кольцами 1 и 2 размещены промежуточные тела 4 и упругие плавающие кольца 5, взаимодействующие с промежуточными телами 4 по внутреннему диаметру подшипника. При этом рабочие поверхности 3 опорных колец 1 и 2 выполнены в виде конических поверхностей, образующих между собой угол α , вершина которого направлена от центра подшипника по радиусу. Величина угла α больше величины угла трения между рабочими поверхностями 3 соответственно опорных колец 1 и 2 и промежуточными телами 4.

В упорном подшипнике для забойных двигателей каждое упругое плавающее кольцо 5 выполнено в виде гибкой оболочки, промежуточные тела 4 выполнены в виде роликов с рабочей поверхностью, описанной выпуклой кривой линией с центром, расположенным вне ролика, при этом ролики установлены большим основанием к центру подшипника.

В предлагаемом упорном подшипнике для забойных двигателей промежуточные тела 4 могут быть выполнены в виде кольцевых секторов, рабочие поверхности которых образуют угол α , равный углу рабочих поверхностей 3 опорных колец 1 и 2.

В предлагаемом упорном подшипнике для забойных двигателей промежуточные тела 4 могут быть выполнены в виде чередующихся роликов (или шариков) и кольцевых секторов.

Упорный подшипник работает следующим образом.

Передача ударной забойной нагрузки с нижнего опорного кольца 2 на кольцо 1 через промежуточные тела 4, наклоненные под углом α друг к другу рабочие поверхности 3 сближающихся друг с другом опорных колец 1 и 2 понуждает каждое промежуточное тело 4 соскальзывать в сторону центра со своей орбиты и, местно прогибая упругое плавающее кольцо 5, искажают его форму.

Силы упругости от местного прогиба упругого плавающего кольца 5 прижимают каждое промежуточное тело 4 к опорным кольцам 1 и 2 примерно с равным усилием. В результате осевая составляющая, передаваемая с нижнего опорного кольца 2 на опорное кольцо 1 каждым промежуточным телом 4, также будет примерно равна.

Любые даже незначительные изменения (увеличения или уменьшения) передаваемого усилия одним из промежуточных тел 4 приводят к его радиальному смещению, изменению местного прогиба упругого плавающего кольца 5 и соответствующему перераспределению и выравниванию нагрузки на каждое промежуточное тело 4.

При вращении опорного кольца 2 относительно опорного кольца 1, вибрациях и ударах чувствительность упорного подшипника для забойных двигателей к равномерному распределению осевой нагрузки на каждое промежуточное тело 4 значительно повышается. При передаче гидравлической нагрузки верхнее опорное кольцо 2 вращается и, опускаясь, передает осевую нагрузку на неподвижное опорное кольцо 1 через верхние промежуточные тела 4. Механизм передачи и распределения осевой нагрузки на каждое промежуточное тело 4 аналогичен описанному.

В варианте выполнения упорного подшипника для забойных двигателей, в котором промежуточные тела 4 выполнены в виде кольцевых секторов или в виде чередующихся роликов (или шариков) и кольцевых секторов, малую и среднюю осевую нагрузку передают тела качения, кольцевые сектора при этом воспринимают основную ее часть и удары.

Упорный подшипник для забойных двигателей имеет следующие преимущества:

1. Исключены условия, вызывающие жесткие соударения опорных колец и промежуточных тел, являющиеся источником преждевременных поломок, интенсивного износа и аварийного заклинивания упорного подшипника;

2. Достигнута возможность равномерного распределения осевой нагрузки на каждое промежуточное тело и ликвидированы условия интенсивного износа и преждевременного разрушения отдельных промежуточных тел, значительно повышена несущая способность упорного подшипника для забойных двигателей;

3. Не требуется высокой точности изготовления деталей упорного подшипника. В результате реализации преимуществ достигается устойчивая надежная длительная работа упорного подшипника для забойных двигателей в условиях передачи ударных забойных нагрузок и вибраций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081986C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2011778C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2035582C1 |

| КЕРНООТБОРНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2046177C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕРА АЗИМУТА СКВАЖИНЫ | 1990 |

|

RU2013535C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081987C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| Винтовой забойный двигатель | 1977 |

|

SU698336A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ОПОРЫ И ВООРУЖЕНИЯ ДОЛОТА В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ ВИНТОВЫМ ДВИГАТЕЛЕМ | 1991 |

|

RU2036301C1 |

| ШАРНИРНЫЙ ОТКЛОНИТЕЛЬ ДЛЯ БУРЕНИЯ НАКЛОННО-НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1992 |

|

RU2054515C1 |

Использование: изготовление оборудования для бурения скважин. Сущность изобретения: подшипник содержит опорные кольца с рабочими поверхностями и промежуточные тела, установленные между кольцами. Рабочие поверхности колец выполнены коническими, образующими угол, вершина которого направлена от центра подшипника по радиусу. Величина угла больше величины угла трения между рабочими поверхностями колец и промежуточными телами. По внутреннему диаметру подшипника с промежуточными телами взаимодействует упругое плавающее кольцо в виде гибкой оболочки. Промежуточные тела могут быть выполнены в виде кольцевых секторов с рабочими поверхностями, образующими угол, равный углу рабочих поверхностей колец, или роликов с рабочей поверхностью, описанной выпуклой кривой линией с центром, расположенным вне ролика. 4 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-04-30—Публикация

1990-03-20—Подача