Изобретение касается буровой техники, а более точно турбобуров с редуктором.

Наиболее целесообразно настоящее изобретение использовать при бурении нефтяных и газовых скважин. Оно может быть также применено в горнорудной и строительной отраслях промышленности. Наибольший эффект может быть получен при бурении глубоких высокотемпературных наклоннонаправленных и горизонтальных скважин.

Использование редукторных турбобуров известно давно. Один из первых турбобуров содержал планетарный редуктор, установленный между рабочим органом - турбиной и опорным узлом, предназначенным для передачи веса бурильных труб на долото. Редуктор размещен в маслонаполненной камере. Уплотнения камеры выполнены в виде набивочных уплотнений с металлическими промежуточными кольцами. Основными недостатками устройства являлось отсутствие средств для снижения перепадов давления на уплотнениях (лубрикатора) и низкая стойкость указанных уплотнений в специфических условиях работы на забое в процессе бурения. Вследствие этого работоспособность редуктора была чрезвычайно низка, а долговечность не достигала и 10 ч даже при небольшой мощности, развиваемой одной ступенью турбины турбобура.

Основные условия, влияющие на работу редукторного турбобура в процессе бурения, характеризуются следующим.

Для производительной работы долота необходимо передать на забой от движущих органов большие мощность и крутящий момент при ограниченном диаметре турбобура. Так, при диаметре турбобура 120 мм крутящий момент на долоте в процессе бурения составляет 70-120 кГц. В результате анизотропности разбуриваемых пород, наличия неровностей забоя и зубчатой поверхности шарошек долота последнее вместе с турбобуром подвержено интенсивным осевым вибрациям. Это сопровождается колебаниями величины крутящего момента, причем размах колебаний может достигать и даже превышать удвоенное значение указанной выше величины среднего крутящего момента. В последнем случае возможно реверсивное движение долота, а следовательно и элементов редуктора. Крутильные колебания приводят к значительным перегрузкам всех элементов турбобура, включая редуктор.

Процесс бурения предполагает использование бурового раствора, содержащего твердые абразивные частицы, что приводит к быстрому износу деталей редуктора и опор. При герметизации редуктора в маслонаполненной камере, защищенной уплотнениями, интенсивному изнашиванию подвергаются сами уплотнения. Этот процесс усиливается тем, что давление раствора пульсирует, в результате чего частицы, содержащиеся в растворе, периодически нагнетаются в зазоры уплотнений.

Буровой раствор нередко содержит также химически активные элементы (например, сероводород, различные соли и т.д.), что приводит к коррозии и ускоренному разрушению деталей, испытывающих высокие удельные нагрузки.

По условиям проводки скважин часто требуется искривлять ее траекторию, переходить с вертикального направления на наклонное и горизонтальное. При этом в конструкции забойного двигателя необходимо предусмотреть возможность его искривления (как по корпусу, так и по валу). Широко применяемые в бурении турбобуры имеют значительную длину и высокую скорость вращения, что не позволяет использовать их при изменении траектории скважин на большой глубине. Более короткие и низкооборотные винтовые забойные двигатели в большой степени удовлетворяют требованиям бурения в этих условиях, за исключением тех случаев, когда забойная температура превышает 130-150oC. Наличие резинового элемента в одной из основных деталей двигателя - статоре, испытывающем высокие нагрузки при бурении, определяет его сравнительно низкий температурный предел. В этих условиях наиболее приемлемым является редукторный турбобур. Благодаря наличию редуктора длина турбобура без потери крутящего момента может быть сокращена почти пропорционально передаточному числу редуктора, а отсутствие силовых резиновых элементов позволяет повысить его температурный предел до 250-300oC, что достаточно для подавляющего большинства условий бурения. При этом надежность и работоспособность редукторного турбобура может быть обеспечена только при учете в его конструкции указанных выше условий динамичности процесса, агрессивности бурового раствора и требований корректировки траектории скважины.

Известны редукторные турбобуры типа ТРМ (Applications of downhole motors in ultradeep drilling. N. Derkach. Publications of VI Jnternational Symphosium of the continental crust through drilling. Paris, April, 1992, pp. 201-210), широко применяемые при бурении в Западной Сибири и сверхглубоких скважинах. Они содержат турбину, верхней шпиндель, воспринимающий гидравлическую нагрузку от турбины, редукторную вставку и нижний шпиндель, передающий осевое усиление на долото. Корпуса турбины, шпинделей и редуктора жестко связаны между собой, валы их соединены с возможностью передачи крутящего момента. Редуктор установлен в маслонаполненной камере, опоры шпинделей работают в буровом растворе. Основными недостатками этого турбобура являются:

- большая длина, не позволяющая работать в горизонтальных скважинах;

- низкая долговечность шпинделей, работающих в агрессивных растворах;

-отсутствие устройств, снижающих динамические нагрузки на валы и элементы редуктора.

Известен редуктор забойного двигателя (см. патент США N 4222445 от 16.09.1980), размещенный между турбиной и шпинделем, снабженный корпусом, входным и выходным валами и зубчатыми передачами. Редуктор размещен в маслонаполненной камере. Указанный редуктор имеет устройство для снижения динамических нагрузок на валы и элементы редуктора, выполненное в виде фрикционной ступени передачи, в которой при перегрузках имеет место проскальзывание во фрикционном контакте. Однако такое устройство имеет ряд недостатков:

- сложность конструкции;

- снижение крутящего момента, при котором происходит проскальзывание, по мере износа фрикционной передачи.

Известна конструкция редукторного забойного двигателя (см. патент Англии N 2073285, кл. E 21 B 4/02, от 14.10.1981), содержащий привод (турбину) редуктор и опорную часть шпиндель). Корпуса и валы турбины, редуктора (размещенного между турбиной и (шпинделем) и шпинделя жестко соединены между собой. Редуктор и шпиндель размещены в общей маслонаполненной камере. Недостатками устройства является отсутствие элементов, уменьшающих динамические нагрузки на зубчатые передачи и валы, а также отсутствие средств искривления забойного двигателя для изменения траектории скважины.

Наиболее близким техническим решением является редукторный забойный двигатель согласно патенту Канады N 1257865, кл. B 21 B 3/00 от 25.07.1989. В случае использования турбинного привода, предусмотренного данным изобретением как один из вариантов, редукторный турбобур содержит турбину и шпиндель, снабженные корпусами валами, редуктор, размещенный между турбиной и шпинделем, снабженный корпусом, входным и выходным валами и зубчатыми передачами, причем корпуса и валы редуктора, турбины и шпинделя жестко связаны между собой, а редуктор и шпиндель размещены в общем маслонаполненной камере.

Недостатком известного редукторного турбобура является отсутствие устройства, снижающего динамическую нагрузку на элементы редуктора и валы.

Другим недостатком этого турбобура является то, что корпуса редуктора и шпинделя, а также выходной вал редуктора и вал шпинделя, жестко связанные друг с другом в маслонаполненной камере, не допускают перекоса осей забойного двигателя в месте, наиболее близко расположенном к забою скважины, что ухудшает возможность управления изменением траектории ствола скважины. Из практики применения забойного двигателя согласно известному патенту следует, что перекос осей двигателя производится над редуктором, что существенно ухудшает управление траекторией ствола, требует применения специального карданного узла, расположенного вне маслонаполненной камеры. Недостатком такого устройства является и необходимость герметизации каждого шарнирного элемента кардана, что усложняет конструкцию и снижает ее надежность.

Задачей настоящего изобретения является обеспечение снижения динамических нагрузок на валы и элементы редуктора турбобура, увеличение возможности управления траекторией скважины, упрощение конструкции шарнирных узлов и повышение надежности работы редукторного турбобура.

Поставленная задача достигается тем, что в маслонаполненной камере между выходным валом редуктора и валом шпинделя установлен связанный с ними вал-торсион, охватываемый с зазором защитной втулкой, связанной с корпусами редуктора и шпинделя и образующей часть внешнего кожуха маслонаполненной камеры, а корпуса редуктора и шпинделя связаны между собой переводником, внутренняя поверхность которого образует с наружной поверхностью защитной втулки кольцевой канал для прохода промывочной жидкости. Переводник, соединяющий корпус редуктора и шпинделя, выполнен прямым или с пересечением осей резьб на его концах. Вал-торсион соединен с выходным валом редуктора и валом шпинделя посредством соединительных муфт, допускающих угловой перекос (например, зубчатых муфт). Защитная втулка связана с корпусами редуктора и шпинделя через уплотнительные элементы, допускающие угловые перемещения указанных корпусов друг относительно друга без нарушения герметичности.

Вал-торсион, находящийся внутри охватывающей втулки в маслонаполненной камере, за счет упругой деформации скручивания в значительной степени снижает амплитуду колебаний крутящего момента от неравномерной работы долота на забое при передаче их на валы турбобура и зубчатые передачи редуктора, способствуя, тем самым, повышению надежности и долговечности наиболее напряженных элементов и всего турбобура. Пересечение осей резьб переводника совместно с соединением вала-торсиона с соседними валами соединительными муфтами, допускающими угловой перекос (сферическими шарнирами) придает редукторному турбобуру свойства забойного двигателя-отклонителя, позволяющего при бурении изменять траекторию ствола скважины. При этом размещение отклоняющего устройства между редуктором и шпинделем позволяет значительно приблизить его к долоту и повысить эффективность управления траекторией. Уплотнения защитной втулки, допускающие угловые перекосы корпусов редуктора и шпинделя, позволяют сохранить герметичность маслонаполненной камеры при любых технологически необходимых перекосах, что предотвращает попадание агрессивного раствора в маслонаполненную камеру и исключает необходимость герметизировать дополнительно шарнирные муфты и другие элементы турбобура, упрощает конструкцию и повышает надежность и долговечность турбобура.

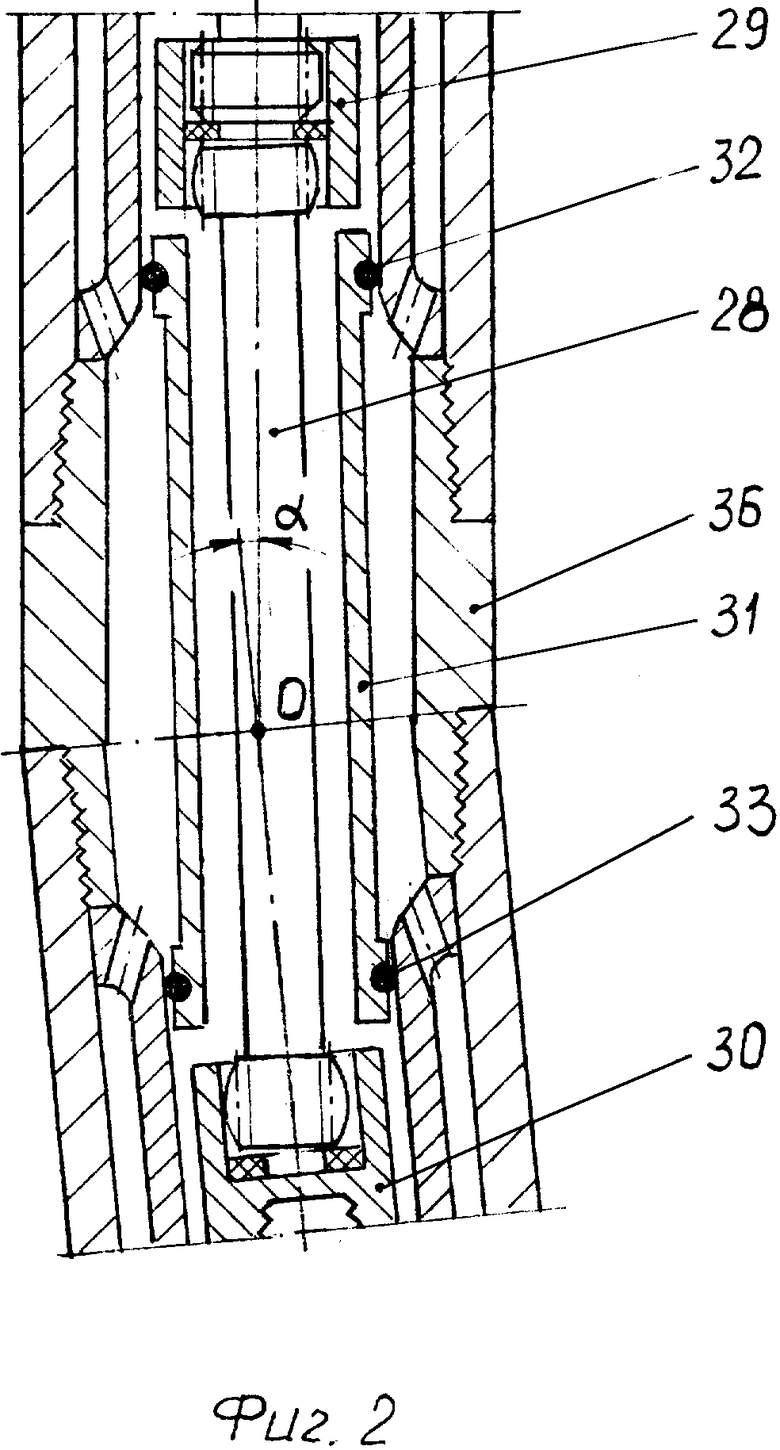

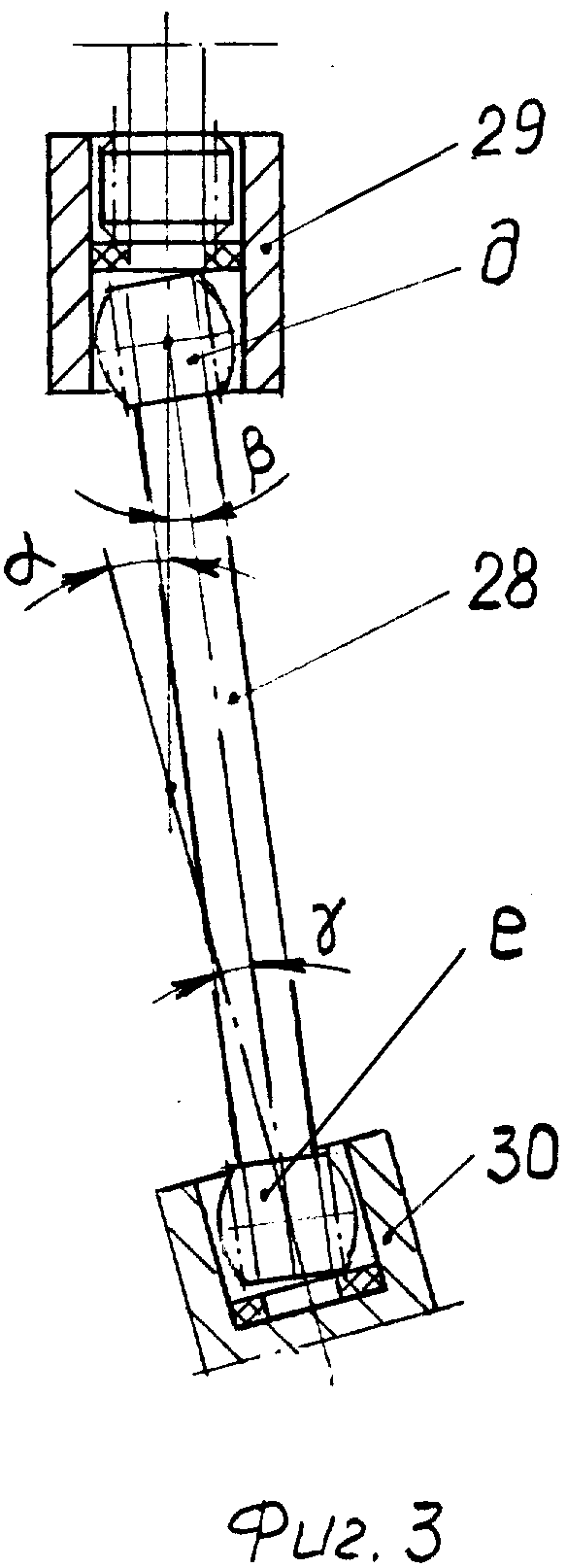

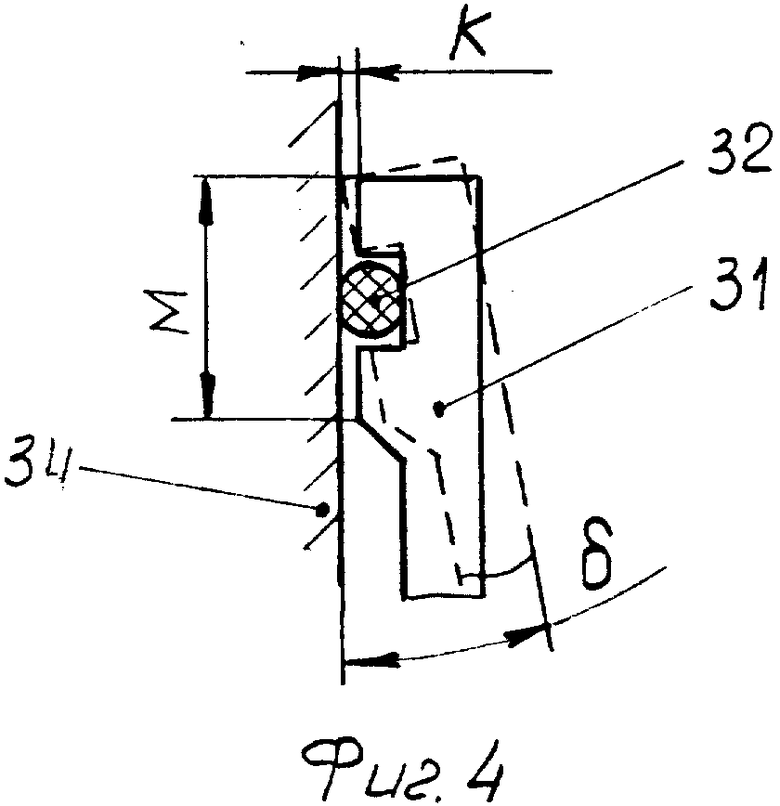

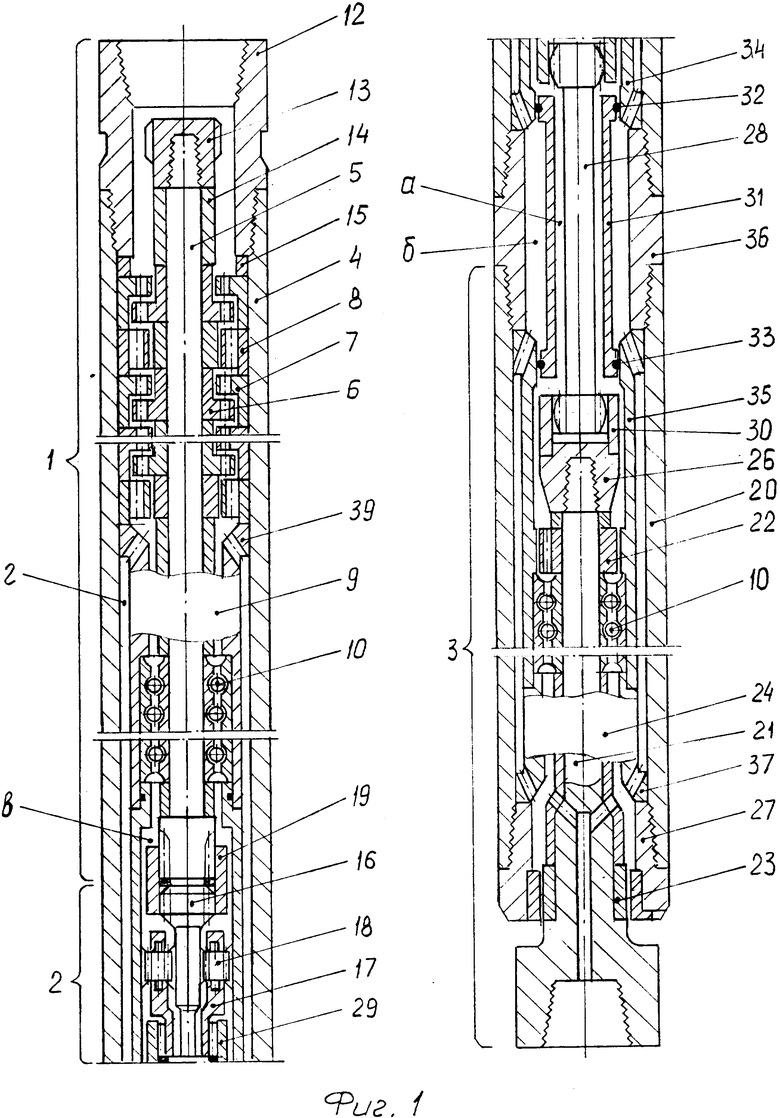

На фиг. 1 представлена схема продольного разреза редукторного турбобура; на фиг. 2 - вариант исполнения соединения корпусов переводником с пересекающимися осями резьб; на фиг. 3 - соотношение углов перекоса резьб переводника и углов поворота вала-торсиона в шарнирах; на фиг. 4 - схема обеспечения герметизации охватывающей втулки при искривлении турбобура.

Редукторный турбобур включает турбину 1, редуктор 2, шпиндель 3. Турбина состоит из трубчатого корпуса 4, вала 5, роторных 6 и статорных 7 дисков, установленных соответственно на валу 5 и в корпусе 4, радиальных подшипников скольжения 8, уплотнения 9, радиально-упорной опоры качения 10. В верхней части турбины корпус 1 соединен с верхним переводником 12 для присоединения к колонне бурильных труб (на фиг. не показана). На вал 5 сверху навинчена гайка 13, позволяющая через втулку 14 зафиксировать на валу 5 вращающиеся с ним детали турбины (ротор 6), уплотнения 9 и опоры качения 10. Аналогично переводником 12 через втулку 15 в корпусе 4 зафиксированы невращающиеся детали тех же элементов. Редуктор 2 включает входной вал 16, выходной вал 17, планетарную передачу 18, включающую зубчатые передачи, изображенные схематично. Вал 5 турбины 1 соединен с входным валом 16 редуктора 2 соединительной (зубчатой) муфтой 19. На данной фигуре корпус редуктора 2 выполнен заодно с корпусом 4 турбины 1.

Возможен вариант выполнения корпусов турбины 1 и редуктора 2 раздельными и связанными между собой жестко, например, с помощью переводника (на фиг. не показано).

Шпиндель 3 включает корпус 20, вал 21, радиальные опоры скольжения 22 и 23, радиально-упорную опору качения 24, уплотнение 25. На вал 21 навинчена гайка 26, позволяющая зафиксировать на нем вращающиеся с ним детали опор скольжение 22 и 23, опоры качения 24, уплотнения 25. На нижний конец корпуса 20 навинчена гайка-центратор 27.

Между выходным валом 17 редуктора 2 и валом 21 с гайкой 26 установлен вал-торсион 28, связанный с указанными элементами 17 и 26 зубчатыми муфтами 29 и 30. Втулка 31 охватывает вал 28 с зазором a и c помощью уплотнений 32 и 33 герметично соединена с деталями 34 и 35, неподвижно связанными с корпусами 4 и 20. Корпуса 4 и 20 также связаны между собой переводником 36. Внутренняя поверхность переводника 36 образует с наружной поверхностью охватывающей вал-торсион 28 втулки 31 кольцевой зазор б.

Уплотнения 9 и 24 совместно со втулками 34, 35 и 37 образуют камеру в (включающую и радиальный зазор a), заполненную маслом. В свою очередь, корпуса 4 и 20 и переводник 36 образуют с втулками 34, 31, 35, 36 и наружными поверхностями уплотнений 9 и 24 продольный кольцевой канал г для прохода промывочной жидкости.

На фиг. 1 показан вариант исполнения турбобура с прямым переводником 34, позволяющий проводить прямые участки ствола скважины. На фиг. 2 показан вариант исполнения турбобура с косым переводником 36, когда его резьбы имеют пересекающиеся в точке 0 оси. При этом шпиндель 3 устанавливается под углом α , равным углу перекоса осей резьб переводника 36, к турбине 1 и редуктору 2. По условиям технологии бурения угол α обычно не превышает 3o. При этом угол перекоса вала-торсиона 28 относительно оси турбины 1 и редуктора 2, равный β , меньше угла α , как и угол γ между валом-торсионом 28 и осью шпинделя 3. Из чертежа на фиг. 3 видно, что α = β + γ.

Углы перекоса зубчатых концов д и е торсиона 28 соответствуют небольшим углам β и γ . Нормальная работа зубчатых муфт при таких небольших значениях углов перекоса обеспечивается выполнением зубьев сферическими. Могут быть использованы и другие варианты соединительных муфт - сферических шарниров.

Аналогичным образом угол поворота охватывающей втулки 31 относительно оси турбины 1 и редуктора 2 меньше угла α. Уплотнения 32 и 33 могут быть выполнены различным образом. Наиболее простой и достаточно надежный способ герметизации - О-образными резиновыми кольцами представлен на фиг. 4. Для того, чтобы при перекосе втулки 31 на угол δ , меньший угла α , была обеспечена надежная герметизация без деформации втулок 31 и 34 и защемления резинового кольца 32 между указанными втулками 31 и 34 на длине м обеспечивается зазор к, величина которого рассчитывается, исходя из следующих условий:

- зазор к должен быть достаточно малым, чтобы при максимально возможном перепаде давлений на соответствующем уплотнительном кольце (32) оно не выдавливалось в этот зазор;

- при повороте втулки 31 на угол δ зазор должен быть достаточным, чтобы не было напряженного контакта между втулками 31 и 34, т.е. к = м • t δ . Как правило, величина зазора к не превышает 0,5 мм.

Для удобства работы переводник 36 может быть выполнен с регулируемым углом α пересечения осей от 0 до 2,5-3o. В этом случае для изменения угла перекоса не требуется разъединение секций, вся работа по изменению угла может быть выполнена непосредственно на буровой.

Работа описанного редукторного турбобура осуществляется следующим образом. Буровой раствор подается от буровых насосов на поверхности земли через колонну бурильных труб (не показано), через турбину 1, далее по кольцевому каналу он проходит через вал 21 шпинделя 3 к долоту и забою скважины. В турбине 3, воздействуя последовательно на роторные 6 и статорные 7 диски турбины, он создает на валу 5 вращение с определенной скоростью и крутящий момент. Указанные параметры вращения от вала 5 через соединительную муфту 19 передаются на входной вал 16 редуктора 2, в котором с помощью зубчатых передач частота вращения уменьшается, а крутящий момент увеличивается пропорционально передаточному отношению редуктора. Тем самым, достаточный момент вращения на выходе редуктора 2 может быть обеспечен даже при малом числе ступеней турбины 1, что позволяет сделать турбобур сравнительно коротким.

Далее вращение с преобразованными параметрами (уменьшенной частотой и увеличенным крутящим моментом) передается через зубчатые муфты 29 и 30, вал-торсион 28, вал 21 шпинделя 3 на долото. При работе долота на забое из-за анизотропности пород и других причин, описанных выше, возникают колебания крутящего момента на долоте. При увеличении крутящего момента на долоте скорость вращения долота, вала 21 шпинделя 3 и нижнего конца е торсиона 28 уменьшается, в то время как верхний конец д торсиона 28 за счет его упругой податливости и инерционности ротора турбины, увеличенной пропорционально второй степени передаточного отношения редуктора, продолжает вращаться с более высокой скоростью вращения. Вал-торсион 28 при этом "закручивается", крутящий момент, передаваемый через него на долото увеличивается до величины, необходимой для преодоления препятствия вращению на долоте. Момент на долоте уменьшается и происходит "раскручивание" торсиона 28. Благодаря использованию торсиона 28, увеличивается время на преодоление препятствия по сравнению с жестким соединением валом 17 и 21, импульс крутящего момента уменьшается, благодаря чему многократно снижается размах колебаний напряжений в материале валов и элементов редуктора 2. Это позволяет увеличить долговечность и надежность всего турбобура.

При использовании редукторного турбобура в качестве отклонителя, что достигается установкой переводника 36 с перекосом осей резьб по его концам, вал-торсион 28 совместно с муфтами 29 и 30 выполняет также роль карданного соединения, обеспечивающего передачу крутящего момента между валами с пересекающимися осями. При этом в полной мере сохраняется функция упругого демпфера крутильных колебаний торсиона 28. Маслонаполненный шпиндель 3 с опорами, размещенными в масле может быть выполнен малой длины, точка перегиба турбобура в этом случае близко расположена к забою скважины, что обеспечивает хорошие условия для управления ее траекторией. Установка торсиона 28 и муфт-шарниров 29 и 30 в маслонаполненной камере позволяет изолировать их от агрессивного воздействия бурового раствора и обеспечивает их длительную работу. Работа всех элементов передач и большинства опор в масле приводит к низким потерям на трение, что увеличивает КПД двигателя в целом. А отсутствие эластомеров в силовых парах позволяет обеспечить надежную работу турбобура в условиях повышенной температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081986C1 |

| ШАРНИРНЫЙ ОТКЛОНИТЕЛЬ ДЛЯ БУРЕНИЯ НАКЛОННО-НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1992 |

|

RU2054515C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2035582C1 |

| ОТКЛОНИТЕЛЬ С РЕГУЛИРУЕМЫМ УГЛОМ ИСКРИВЛЕНИЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1995 |

|

RU2103474C1 |

| ВИНТОВОЙ КЕРНООТБОРНЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2087661C1 |

| Редукторная вставка забойного двигателя | 1975 |

|

SU977668A1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1999 |

|

RU2161236C1 |

| СИСТЕМА МАСЛОЗАЩИТЫ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2068065C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2011778C1 |

| ОТКЛОНИТЕЛЬ С РЕГУЛИРУЕМЫМ УГЛОМ ИСКРИВЛЕНИЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1993 |

|

RU2061829C1 |

Редукторный турбобур предназначен для бурения скважин и может быть использован при бурении наклонных и горизонтальных глубоких скважин с высокими забойными температурами. В корпусе турбобура расположена турбина и связанный с турбиной редуктор с входным и выходным валами и зубчатыми передачами, а также шпиндель с осевыми и радиальными опорами на валу. Выходной вал редуктора связан с валом шпинделя через вал-торсион. Корпуса редуктора и шпинделя соединены переводником. Вал-торсион охватывается с зазором защитной втулкой, образующей с внутренней поверхностью переводника кольцевой зазор. Редуктор, вал-торсион и опоры шпинделя размещены в общей маслонаполненной камере, герметизированной уплотнениями. Буровой раствор проходит по кольцевому каналу внутри корпусов турбины, редуктора, шпинделя и переводника. Торсион за счет упругой податливости предохраняет от перегрузок валы и элементы передачи. При использовании переводника с перекосом осей вал-торсион соединяется с соседними валами шарнирными муфтами, а защитная втулка снабжена уплотнительными элементами, допускающими угловые перемещения корпусов без нарушения герметичности. В этом случае торсион выполняет роль карданного вала, а редукторный турбобур - роль отклонителя. Изобретение позволяет снизить динамические нагрузки на валы и элементы турбобура, увеличить возможность управления траекторией скважины, упростить конструкцию. 3 з.п.ф-лы, 4 ил.

Авторы

Даты

1998-06-10—Публикация

1996-11-04—Подача