Изобретение относится к буровой технике, в частности к вертлюгам буровых установок.

Известен вертлюг, включающий корпус с расположенным внутри него вращающимся полым стволом, неподвижные относительно корпуса крышку и подвод, а также промежуточное соединение между стволом и подводом, состоящее из трубы и двух комплектов уплотнительных манжет, размещенных во вращающемся и невращающемся стаканах [1] . Недостатком известного вертлюга является невысокая надежность из-за интенсивного износа трубы и уплотнительных манжет в условиях строительства нефтяных и газовых скважин глубиной свыше 3000 м.

Известен также вертлюг [2] , включающий корпус с расположенным внутри него вращающимся полым стволом, неподвижные относительно корпуса крышку и подвод, а также промежуточное соединение между стволом и подводом, состоящее из трубы и двух комплектов уплотнительных манжет, размещенных во вращающемся и невращающемся стаканах, причем на трубе при помощи хомута закреплен сухарь-переключатель. Указанный известный вертлюг принят за прототип.

Известное техническое решение [2] , внедренное в вертлюгах, серийно выпускаемых ПО "Уралмаш", позволило повысить показатели надежности и долговечности вертлюга за счет последовательной отработки двух комплектов уплотнительных манжет промежуточного соединения, а также его трубы - с двух сторон с одновременным улучшением условий для самоустановки трубы относительно пакетов уплотнительных манжет при работе вертлюга. Кроме того была уменьшена масса промежуточного соединения, которое должно обладать свойством быстросъемности согласно требованиям технологии строительства скважины. Во время промышленных испытаний (1978 г. ) известного вертлюга была сформулирована задача для дальнейшего его усовершенствования: включить в работу одновременно оба комплекта уплотнительных манжет путем приведения во вращение трубы промежуточного соединения с заданной частотой, меньшей частоты вращения ствола, в том же направлении, без нарушения способности трубы самоустанавливаться относительно пакетов уплотнительных манжет и без существенного увеличения массы промежуточного соединения. В результате снижения относительной линейной скорости скольжения в зоне трения трубы и уплотнительных манжет примерно в два раза ожидается увеличение показателей надежности и долговечности промежуточного соединения вертлюга не менее, чем в 1,5 раза по сравнению с аналогичными показателями серийного вертлюга, включающего известное техническое решение [2] .

Техническое решение согласно заявке N 4733931/03/114507 от 04.09.89 г. можно считать первым известным подходом к решению указанной задачи. Недостатком указанного известного технического решения является то, что в нем достигается уменьшение относительной линейной скорости скольжения в зоне трения манжет и вкладыша, выполняющего функцию сепаратора упорного шарикоподшипника, но не манжет и трубы (напорного патрубка) промежуточного соединения, которая в данном устройстве на входит в состав пары трения и выполняет функцию дистанционного патрубка. Вызывает также сомнение работоспособность самоуплотняющихся У-образных манжет в качестве торцового уплотнения подвижного соединения даже при малом избыточном давлении и, соответственно, всего устройства.

Цель изобретения - увеличение надежности и долговечности вертлюга за счет повышения надежности и долговечности его промежуточного соединения без существенного увеличения массы последнего.

Цель достигается тем, что вертлюг, включающий корпус с расположенным внутри него вращающимся полым стволом, неподвижные относительно корпуса крышку и подвод, а также промежуточное соединение между стволом и подводом, состоящее из трубы и двух пакетов уплотнительных манжет, распложенных во вращающемся и невращающемся стаканах, снабжен подшипником качения с сепаратором, тугое кольцо подшипника установлено на вращающемся стакане промежуточного соединения, свободное кольцо подшипника установлено на одной из невращающихся деталей вертлюга, в сепараторе подшипника выполнен вырез, на трубе жестко зафиксирован диск, несущий один поводок или более, причем поводок (поводки) пропущен через вырез в сепараторе, установлен с зазорами по отношению к тугому и свободному кольцам подшипника с возможностью контакта с сепаратором в тангенциальном направлении и зафиксирован от проворота относительно своей оси, труба и вращающийся стакан промежуточного соединения установлены с возможностью относительного перемещения в осевом направлении, в стенках вращающегося и невращающегося стаканов промежуточного соединения выполнены сквозные отверстия, кроме того поводок (поводки) снабжен срезом в месте контакта с диском, диск выполнен в виде двух полухомутов, жестко охватывающих трубу, причем полухомуты снабжены сквозными отверстиями и срезами, контактирующими со срезами на поводках.

В сравнении с прототипом заявляемое техническое решение обладает новизной.

При сравнении заявляемого вертлюга с другими техническими решениями в данной области техники не были выявлены признаки, сходные с существенными отличительными признаками заявляемого технического решения, что позволяет сделать вывод о его соответствии критерию "Существенные отличия".

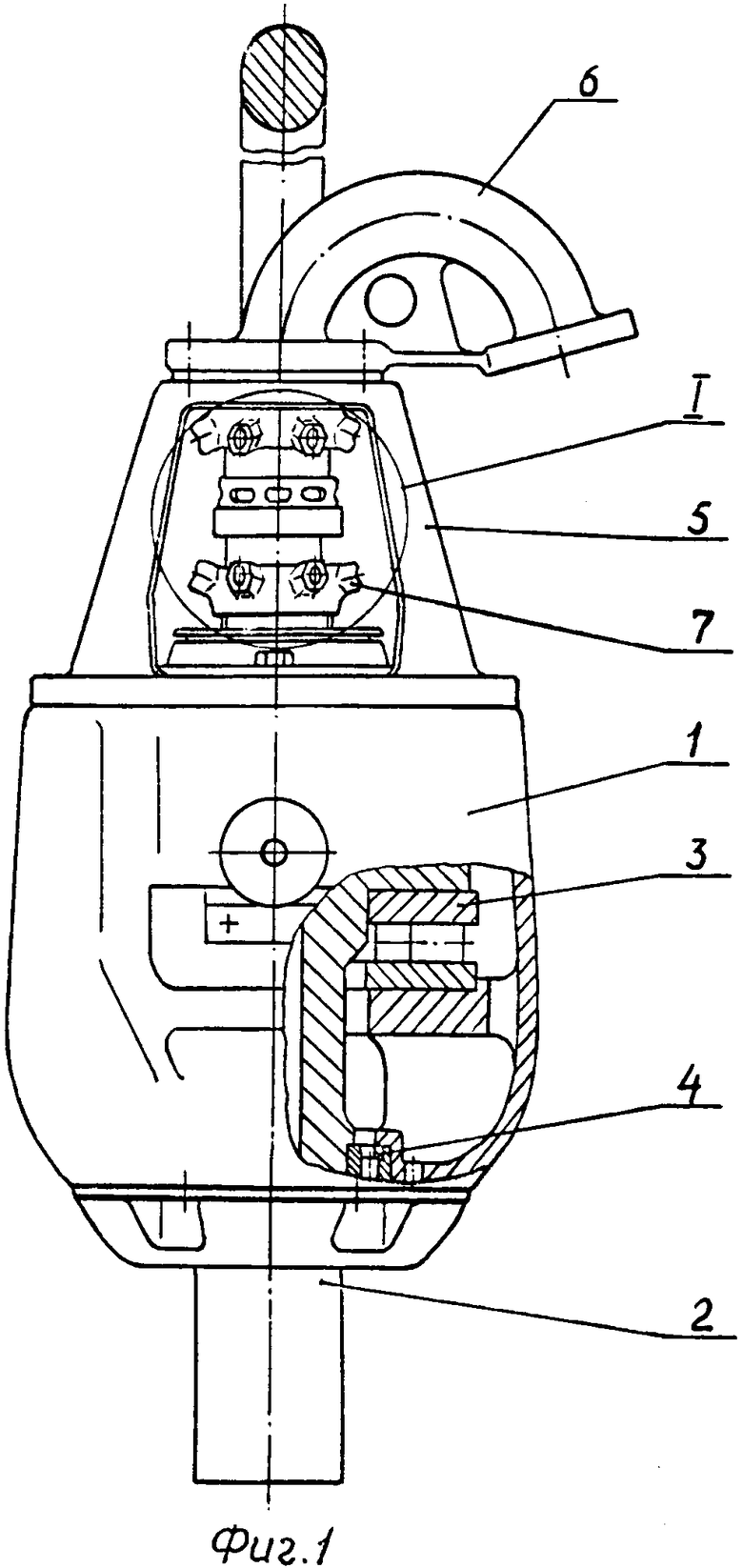

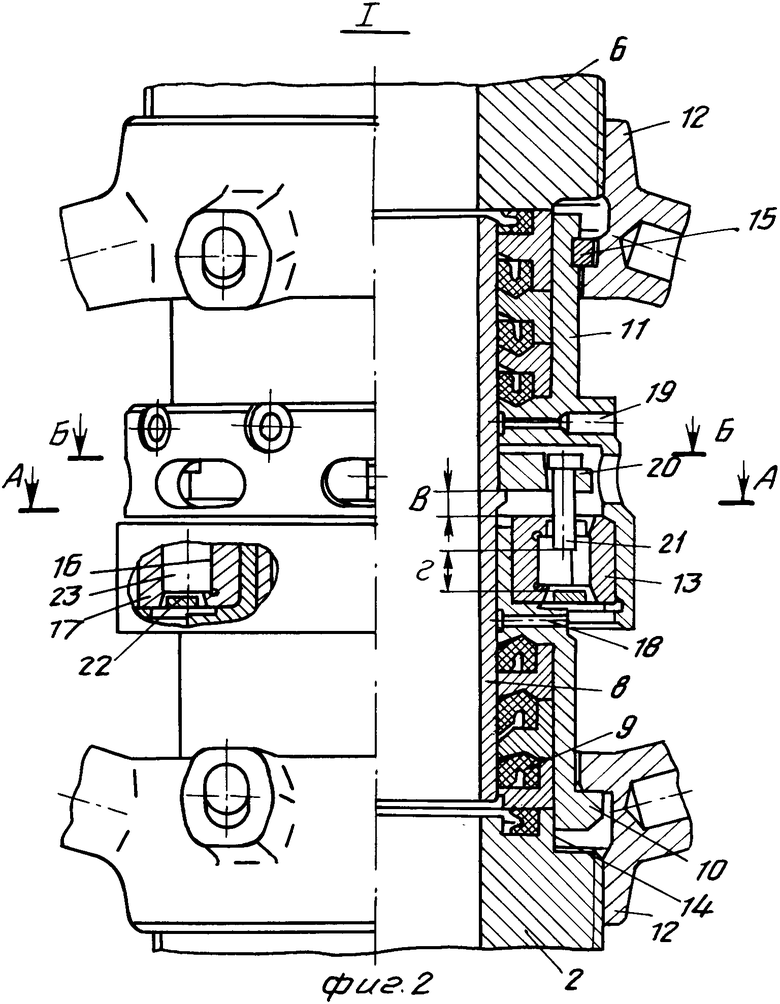

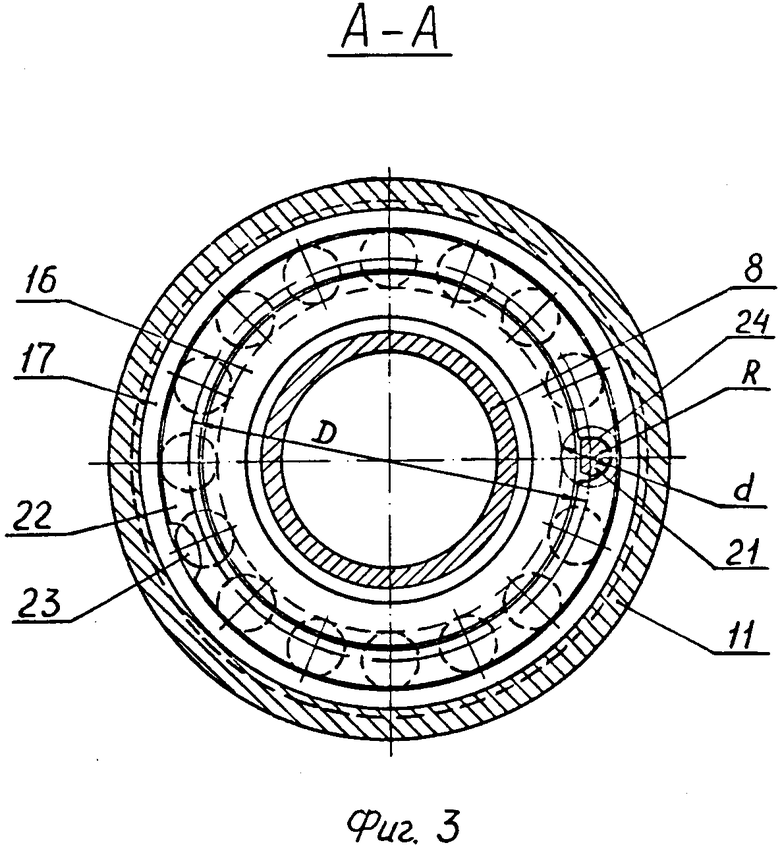

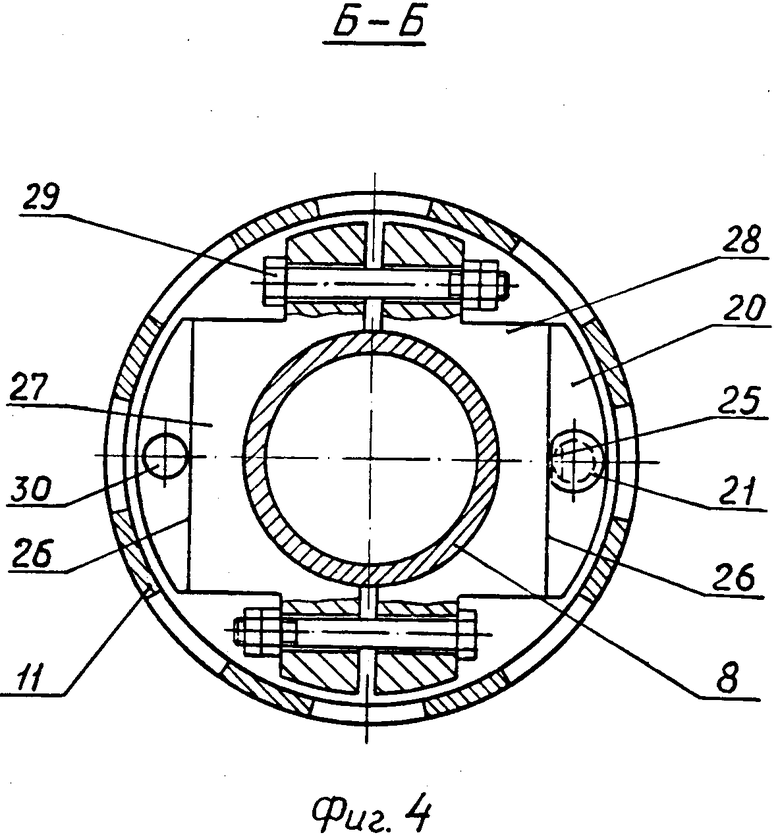

На фиг. 1 изображен вертлюг с промежуточным соединением; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Вертлюг (фиг. 1) включает корпус 1, вращающийся полый ствол 2, установленный в корпусе на подшипниках 3 и 4, неподвижные относительно корпуса крышку 5 и подвод 6, а также промежуточное соединение 7 между стволом 2 и подводом 6.

Промежуточное соединение 7 (фиг. 2) состоит из трубы 8, двух пакетов уплотнительных манжет 9, размещенных во вращающемся 10 и невращающемся 11 стаканах, накидных гаек 12 и подшипника 13. Для уменьшения биения вращающихся деталей промежуточного соединения 7 относительно оси вращения ствола 2 стакан 10 установлен на посадочном пояске 14 и зафиксирован накидной гайкой 12. Стакан 11 жестко соединен с неподвижным подводом 6 при помощи полуколец 15 и накидной гайки 12. Тугое кольцо 16 подшипника установлено на вращающемся стакане 10, свободное кольцо 17 подшипника установлено в выточке стакана 11.

В стенках стаканов 10 и 11 выполнены сквозные отверстия соответственно 18 и 19. Зазоры в и г обеспечивают возможность перемещения стакана 10 относительно трубы 8 в осевом направлении при монтаже и демонтаже промежуточного соединения.

На трубе 8 жестко закреплен диск 20, поводок 21 установлен на диске 20 с возможностью контакта с сепаратором 22 подшипника 13 в тангенциальном направлении. С этой целью из подшипника 13 извлечено одно тело 23 качения (или более), в сепараторе 22 выполнен вырез (вырезы) 24 (фиг. 3) радиусом R и через вырез пропущен поводок 21 с зазорами по отношению к тугому 16 и свободному 17 кольцам подшипника. Сечение поводка 21 в месте контакта с сепаратором 22 подшипника представляет собой часть круга диаметром d, ограниченного хордой. Величина диаметра d связана с величиной радиуса R зависимостью: 0,9 R ≅ d/2 ≅ 0,95 R, причем центр радиуса R и ось поводка 21 расположены на среднем диаметре подшипника и совпадают с осью тела 23 качения. Поводок 21 (фиг. 4) зафиксирован от проворота относительно своей оси при помощи среза 25, контактирующего со срезом 26 на диске 20.

Диск 20 выполнен в виде двух полухомутов 27 и 28, жестко охватывающих трубу 8 за счет осевого усилия резьбовых соединений 29. В каждом из полухомутов 27 и 28 выполнены сквозные отверстия 30 для монтажа одного или двух поводков.

Вертлюг работает следующим образом.

Для пуска в работу вертлюг устанавливается на талевой системе буровой установки. Подвод 6 (фиг. 1) соединяется с источником промывочной жидкости, к стволу 2 присоединяется бурильная колонна, которой сообщается вращение, например, с частотой 1,5 об/с.

Вместе со стволом получают вращение стакан 10 (фиг. 2) и тугое кольцо 16 подшипника 13, жестко смонтированные на стволе 2. Тела 23 качения подшипника, перекатываясь по дорожкам качения тугого и свободного колец подшипника, приведут во вращение сепаратор 22 подшипника с частотой, меньшей частоты вращения ствола, и в том же направлении. Так, при вращении ствола 2 с частотой 1,5 об/с сепаратор 22 подшипника получит вращение с частотой 1 об/с.

Труба 8, связанная с сепаратором 22 подшипника при помощи поводка 21 и диска 20, также получит вращение, совпадающее с вращением ствола по направлению и с меньшей частотой. При этом благодаря отсутствию постоянных радиальных нагрузок в сопряжениях промежуточного соединения сохраняются условиях для самоустановки трубы 8 по отношению к пакету уплотнительных манжет 9, размещенному во вращающемся стакане 10. Отверстия 18 и 19, выполненные в стенках стаканов 10 и 11, служат для отвода от подшипника 13 естественных утечек промывочной жидкости через уплотняемые зазоры в подвижных соединениях.

При работе вертлюга биение стакана 10 по отношению к неподвижному стакану 11, обусловленное биением посадочного пояска 14 относительно оси вращения ствола 2, вызовет появление радиальной нагрузки волнообразного характеpа на подшипник 13. При вертикальном расположении оси промежуточного соединения и одинаковых пакетах уплотнительных манжет 9, размещенных в стаканах 10 и 11, волнообразный характер приложения нагрузки на подшипник 13 будет способствовать выравниванию относительной линейной скорости скольжения в зоне трения трубы и уплотнительных манжет, размещенных в стаканах 10 и 11, за счет проскальзывания тел 23 качения подшипника 13.

Снижение относительной линейной скорости скольжения в зоне трения трубы и уплотнительных манжет примерно в два раза позволит увеличить показатели надежности и долговечности промежуточного соединения вертлюга не менее, чем в 1,5 раза по сравнению с аналогичными показателями серийного вертлюга, выпускаемого ПО "Уралмаш".

Таким образом, заявляемое техническое решение позволит увеличить показатели надежности и долговечности вертлюга за счет повышения надежности и долговечности его промежуточного соединения. Экономический эффект в народном хозяйстве от использования предлагаемого изобретения будет складываться за счет соответствующего снижения эксплуатационных расходов бурового предприятия.

Операция по замене изношенного промежуточного соединения вертлюга выполняется во время наращивания бурильной колонны, когда вертлюг с ведущей трубой демонтируются с талевой системы и устанавливаются в шурф, при том промежуточное соединение вертлюга располагается на высоте 2,5 м. Обслуживание вертлюга сопряжено с подъемом человека на высоту по переносной лестнице с соответствующим перемещением на высоту узлов промежуточного соединения и инструмента в условиях загрязнения пола на рабочем площадке буровым раствором, нефтепродуктами или его обледенения. Поэтому повышение надежности и долговечности вертлюга позволит улучшить условия безопасности обслуживания бурового оборудования, снизить интенсивность труда персонала, работающего в полевых условиях, будет способствовать повышению культуры труда и привлекательности профессии буровика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАТЕЛЬ ТРУБ БУРОВЫХ УСТАНОВОК | 1992 |

|

RU2018623C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1992 |

|

RU2018617C1 |

| БУРОВАЯ УСТАНОВКА | 1995 |

|

RU2100565C1 |

| КАССЕТА С ВЕРТИКАЛЬНЫМ ВАЛКОМ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1992 |

|

RU2074778C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СОЕДИНЕНИЯ ПАТРУБКОВ | 1993 |

|

RU2079763C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЕЧНЫХ РОЛИКОВ | 1998 |

|

RU2179691C2 |

| КЛИНОВОЙ АРТИЛЛЕРИЙСКИЙ ЗАТВОР | 1993 |

|

RU2089810C1 |

| ЗАХВАТ-КАНТОВАТЕЛЬ ДЛЯ ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1994 |

|

RU2116239C1 |

| ОПОРА ВАЛКА | 1992 |

|

RU2033871C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ОПОРЫ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2182269C2 |

Изобретение относится к буровой технике, в частности к вертлюгам буровых колонн. Вертлюг содержит корпус с расположенным внутри него вращающимся полым стволом, неподвижные относительно корпуса крышку и подвод, а также напорный патрубок между стволом и подводом, состоящий из трубы и двух пакетов уплотнительных манжет, расположенных во вращающемся и невращающемся стаканах, подшипник качания с сепаратором, внутреннее кольцо подшипника установлено на вращающемся стакане напорного патрубка, внешнее кольцо подшипника установлено в невращающемся стакане, в сепараторе выполнен вырез, на трубе жестко закреплен диск, несущий не менее одного поводка, причем поводок пропущен через вырез в сепараторе и снабжен срезом в месте контакта с диском, диск выполнен в виде двух полухомутов жестко охватывающих трубу, причем полухомуты снабжены сквозными отверстиями и срезами, контактирующими со срезами на поводках. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-30—Публикация

1991-07-22—Подача