Изобретение относится к прокатному оборудованию, а именно к опорам прокатных валков рабочих клетей, преимущественно предварительно напряженных с жесткой фиксированной установкой их корпусов.

Известна опора прокатного валка, шейка которого установлена во внутренней полости подушки на многорядном подшипнике качения. Тела качения подшипника размещены в трех обоймах: двух крайних и средней. Полость подушки имеет постоянный диаметр, равный диаметру средней обоймы, а крайние обоймы установлены с радиальным зазором [1]

Недостатком этой конструкции является неравномерная нагрузка рядов роликов подшипников и неправильная работа крайних рядов роликов из-за установки соответствующих колец в расточке подушки с увеличенным против регламентированной нормы радиальным зазором.

Известна опора вращающегося вала [2] принятая в качестве прототипа, в которой наряду с двумя основными подшипниками установлен один вспомогательный, смещенный эксцентрично относительно основных подшипников.

Такая конструкция опоры обеспечивает только выборку радиальных зазоров в опоре, но не создает равномерной нагрузки на основные подшипники при изгибе шейки вала в случае жестко закрепленного (не самоустанавливающегося) корпуса опоры.

Цель изобретения обеспечение равномерной нагрузки на подшипники опоры при жестко закрепленном (не самоустанавливающемся) корпусе опоры.

Для этого в опоре валка, содержащей жестко смонтированный корпус с внутренней расточкой постоянного диаметра и с размещенной в ней шейкой валка на подшипниках качения, преимущественно сферических, центры которых имеют взаимное радиальное смещение, согласно изобретению расточка корпуса наклонена к оси валка в его свободном ненагруженном состоянии под углом α  где f про- гиб шейки валка под рабочей нагрузкой на участке между центрами соответствующих подшипников при условии одинакового их нагружения; а расстояние по осям подшипников в направлении оси валка.

где f про- гиб шейки валка под рабочей нагрузкой на участке между центрами соответствующих подшипников при условии одинакового их нагружения; а расстояние по осям подшипников в направлении оси валка.

Установка расточки корпуса под упомянутым углом к оси ненагруженного валка обеспечивает под нагрузкой равномерное распределение усилий на оба подшипника за счет предварительной выборки радиальных зазоров и создание натяга в подшипнике (со стороны бочки валка), противоположного действующей на него силе при загрузке валка, а также установку в режиме загрузки одинакового расстояния от центров обоих подшипников до поверхности расточки в местах контактирования ее с поверхностями наружных колец подшипников.

Кроме того, обеспечивается снижение динамических нагрузок при переходе валка с холостого хода на рабочий режим за счет более длительной по времени выборки люфтов в подшипниках.

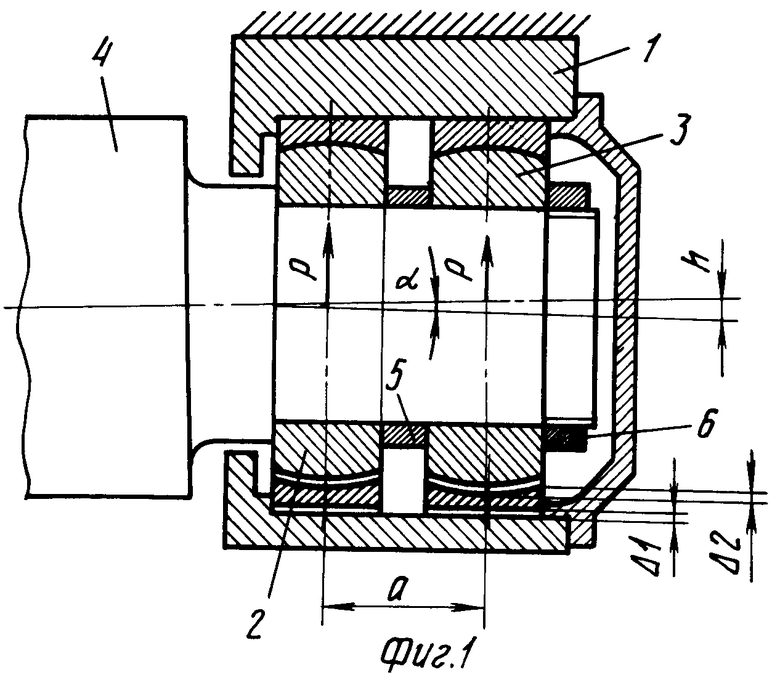

На фиг. 1 изображена предлагаемая опора при рабочей нагрузке на валок; на фиг. 2 опора при отсутствии нагрузки на валок.

Опора валка содержит корпус 1 и два радиальных сферических подшипника 2 и 3 (показаны условно в виде подшипников скольжения), установленных на шейке валка 4 в расточке корпуса 1.

Подшипники 2 и 3 закреплены на шейке валка 4 втулкой 5 и гайкой 6.

Корпус 1 жестко смонтирован на основании так, что его расточка находится под углом α к оси валка в его ненагруженном состоянии, величина которого определяется соотношением:

α

где f прогиб шейки валка под рабочей нагрузкой на участке между центрами соответствующих подшипников при условии одинакового их нагружения;

a расстояние по осям подшипников в направлении оси валка.

Опора собирается и работает следующим образом.

Валок в сборе с подшипниками и корпусом устанавливают в рабочую позицию, принудительно поворачивают корпус относительно валка до образования между осью валка и осью расточки угла α.

При этом вначале выбираются в противоположных направлениях зазоры Δ1 в самих подшипниках 2 и 3 и зазоры Δ2 между наружными кольцами подшипников 2 и 3 и поверхностью расточки корпуса 1; а затем создается дополнительный натяг КР (где К < 1 коэффициент снижения нагрузки при холостом ходе валка), определяемый разницей между величиной прогиба шейки вала f и величиной суммарного зазора Δ Δ1 + Δ2. Затем корпус 1 в таком положении жестко крепится на основании.

После приложения нагрузки к валку и прогибе шейки нагрузка на левый подшипник 2 со стороны бочки валка изменяется по направлению, а нагрузка на оба подшипника становится одинаковой.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАССЕТА С ВЕРТИКАЛЬНЫМ ВАЛКОМ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1992 |

|

RU2074778C1 |

| ЗУБЧАТЫЙ ШПИНДЕЛЬ ПРИВОДА ПРОКАТНОГО ВАЛКА | 1994 |

|

RU2080946C1 |

| УСТРОЙСТВО УРАВНОВЕШИВАНИЯ ВЕРХНЕГО ВАЛКА РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА | 1994 |

|

RU2094143C1 |

| ШПИНДЕЛЬ ПРИВОДА ПРОКАТНОГО СТАНА | 1991 |

|

RU2006305C1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ РЕГУЛИРОВКИ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1993 |

|

RU2066576C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 1999 |

|

RU2193709C2 |

| ВЕРТЛЮГ | 1991 |

|

RU2011786C1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ РЕГУЛИРОВКИ ВАЛКА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ПРОКАТНОЙ КЛЕТИ | 1995 |

|

RU2083301C1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ СО СРЕДСТВАМИ УДЕРЖАНИЯ СМАЗКИ | 1995 |

|

RU2103084C1 |

| СПОСОБ ВИНТОВОЙ РЕВЕРСИВНОЙ ПРОКАТКИ СОРТОВОГО МЕТАЛЛА | 1992 |

|

RU2030932C1 |

Использование: в конструкциях опор прокатных валков рабочих клетей, преимущественно предварительно напряженных с жесткой фиксированной установкой их корпусом. Опора валка содержит корпус с внутренней расточкой и с размещенной в ней шейкой валка, при этом расточка корпуса подшипника выполнена под углом к оси валка, который равен α = f/a , где f - прогиб шейки валка под нагрузкой на участке между центрами соответствующих подшипников при условии одинакового их нагружения; a - расстояние по осям подшипников в направлении оси валка. Такая опора повышает нагрузочную способность подшипников за счет равномерного распределения нагрузки и снижения динамических нагрузок. 2 ил.

ОПОРА ВАЛКА, содержащая жестко установленный корпус с внутренней расточкой и с размещенной в ней шейкой валка на подшипниках качения, преимущественно сферических, отличающаяся тем, что расточка корпуса подшипника выполнена к оси валка под углом

α=f/a,

где f величина прогиба шейки валка под рабочей нагрузкой на участке между центрами соответствующих подшипников при условии одинакового их нагружения,

a расстояние по осям подшипников в направлении оси валка.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 3509613, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-30—Публикация

1992-05-28—Подача