Изобретение относится к области бурения нефтяных и газовых скважин и предназначено для устранения зашламления турбобуров и предотвращения перелива промывочной жидкости через колонну бурильных труб в процессе спуско-подъемных операций.

Известен глубинный клапан, который имеет монолитный корпус, запорный узел, седло, кольцевой проходной канал, металлическое седло.

Недостатком является малый ресурс работы клапана.

Наиболее близким по технической сущности к изобретению является обратный клапан для бурильных колонн, который имеет составной корпус, запорный орган, седло с упругим элементом, хорошую герметичность.

К недостаткам клапана относится недостаточная длительность работы в агрессивной среде.

Целью изобретения является устранение указанных недостатков и увеличение долговечности и надежности работы.

Указанная цель достигается тем, что клапан снабжен элементом фиксации резьбовой втулки, выполненным в виде резьбового кольца с внутренней конусной расточкой в нижней части и цилиндрическим пояском в верхней части, резьбовая втулка имеет наружную конусную фаску в верхней части, ответную конусной расточке резьбового кольца, держатель выполнен с радиальными выступами и установленными под выступами откидными опорами, причем последние установлены на горизонтальных осях с возможностью одновременного взаимодействия верхней поверхностью с выступами и нижней поверхностью с внутренним кольцевым выступом в разведенном положении, при этом резьбовое кольцо установлено с возможностью взаимодействия своей конусной расточкой с ответной конусной фаской резьбовой втулки и контактирования своим цилиндрическим пояском со стенками промывочного канала, а поперечный размер держателя со сведенными откидными опорами меньше диаметра промывочного канала в нижней части корпуса. Детали клапана выполнены из коррозионностойких материалов.

Элемент фиксации резьбовой втулки в сопряжении с конусной фаской резьбового кольца обеспечивает надежность герметизации клапана и сохраняет заданное поджатие седла. Цилиндрический поясок резьбовой втулки увеличивает длительность работы клапана и предохраняет внутреннюю резьбу корпуса от размыва, радиальные выступы держателя обеспечивают надежную работу держателя, герметизацию клапана и аксиальное расположение тарелки запорного органа, предохраняют шарнирное соединение опор от размыва, размер держателя со сведенными откидными опорами меньше диаметра промывочного канала, что увеличивает длительность работы канала и площадь проходного канала, облегчает замену сменных элементов после эрозионного износа. Коррозионностойкие материалы деталей клапана увеличивают длительность работы клапана в агрессивной среде, предохраняют детали от внутренней, межкристаллической коррозии, сохраняют прочность деталей.

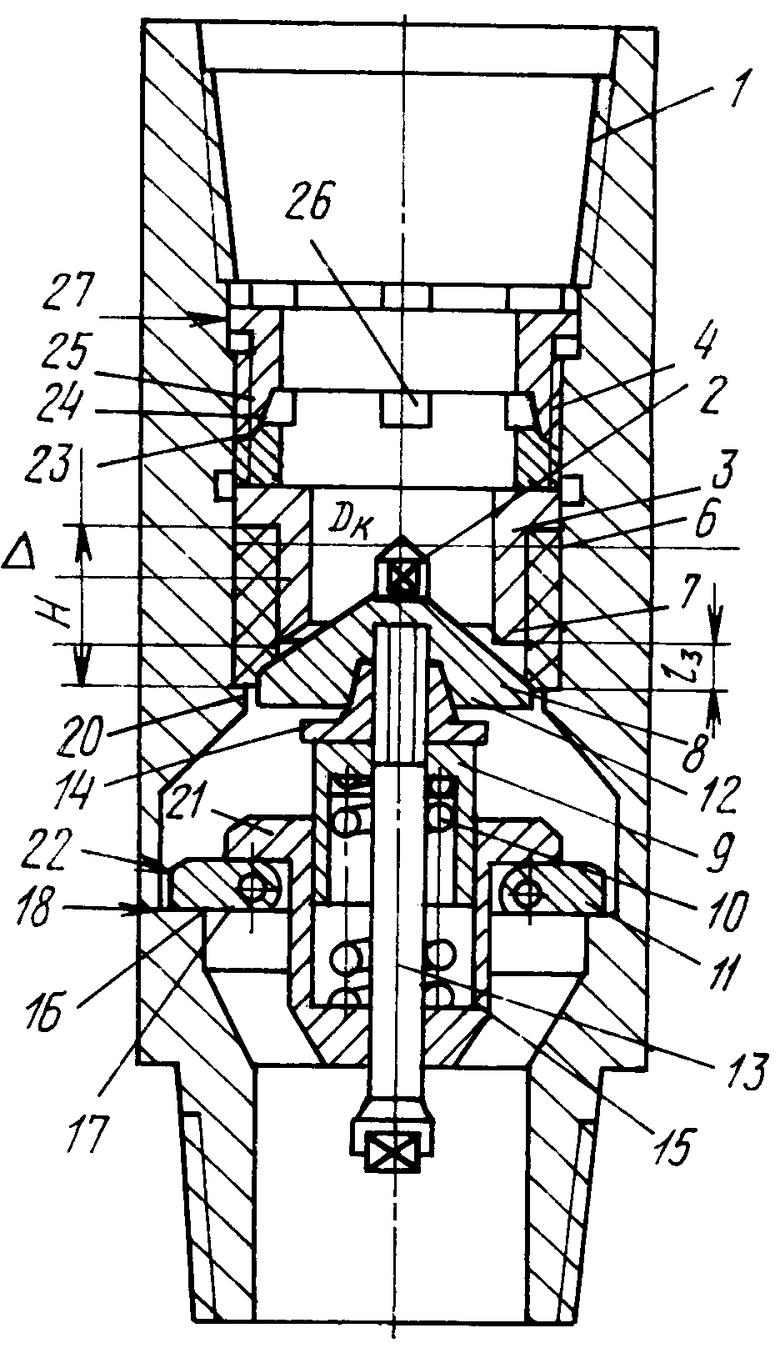

На чертеже изображен обратный клапан для бурильных колонн.

Клапан состоит из корпуса 1, запорного узла 2, составного седла 3 и гаек (крепежных элементов) 4, 5. Седло 3 состоит из уплотнительного кольца 6 и металлической втулки 7. Запорный орган 8 состоит из тарелки 12 запорного органа, штока 13, гайки 14 запорного органа. Держатель 11 состоит из корпуса 15 держателя, шарнирных опор 16 и осей 17.

Запорный узел 2 установлен на кольцевом выступе 18 корпуса 1 клапана и поджат пружиной 10. Запорный орган 8 введен в полость держателя 11 и тарелкой упирается в седло 3. На конце штока 13 запорного органа 8 на резьбе закреплена тарелка 12, которая защемлена относительно штока 13 гайкой 14. На шток 13 запорного органа 8 надеты пружина 10 и направляющий стакан 9. Седло 3 опирается на поверхность 19 кольцевого выступа 20 корпуса 1 клапана, поджато и закреплено гайками 4, 5. Конический выступ 23 гайки 5 введен в коническую полость 24 гайки 4. Гайки защемлены между собой и относительно корпуса 1 клапана. Конический выступ 25 гайки 4 перекрывает пазы 26 гайки 5. Цилиндрический поясок 27 на наружной поверхности гайки 4 предохраняет резьбу корпуса 1 и кольцевых гаек 4, 5 от размыва.

Опоры 16 шарнирно связаны с корпусом 15 держателя, надеты на запрессованные в корпус 15 держателя оси 17 и оперты на выступы 21 держателя. Опоры 16 снабжены на конце фасками 22. Корпус 1 клапана под опорами 16 держателя 11 имеет полость с переменным размером.

До начала эксплуатации обратный клапан для бурильных колонн собирают. Для этого со стороны муфтовой замковой резьбы в канал корпуса 1 клапана заводят собранное седло 3, не доведя его до упора в кольцевой выступ 20, и закрепляют в этом положении гайкой 5. Затем с противоположной стороны заводят запорный узел 2 с поджатыми к корпусу 15 держателя опорами 16 до упора тарелки 12 в седло 3 и оставляют клапан в вертикальном положении ниппелем вверх. Затем острым предметом разводят опоры 16 до упора в выступы 21 корпуса 15 держателя. Клапан неподвижно закрепляют, завинчивают гайку 5 и поджимают седло 3 до упора в поверхность 19 кольцевого выступа 20. После этого затяжку гайки 5 производят до поджатия уплотнительного кольца 6 на 0. . . 30% . Затем ввинчивают в корпус 1 кольцевую гайку 4 до защемления. Готовый к эксплуатации клапан устанавливают в компоновку бурильной колонны труб. При работе клапана из колонны бурильных труб во внутренний канал поступает промывочная жидкость, отжимает тарелку 12 запорного органа, проходит в полость расположения держателя, между опорами 16, в канал между держателем 11 и корпусом 1 и вновь поступает в колонну труб. После эрозионного износа и потери герметичности клапан отсоединяют от колонны труб, закрепляют неподвижно и отвинчивают гайки 4, 5. Когда обе гайки вывинчены, клапан устанавливают вертикально и со стороны ниппеля постукивают по штоку 13 запорного органа 8. От последовательных ударов седло 3 выходит наружу, затем опоры 16 упираются в коническую поверхность корпуса, поджимаются и запорный узел 2 выходит наружу. После этого вновь производят сборку клапана, обеспечивая поджатие уплотнительного кольца на 0. . . 30% , и продолжают бурение скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЙ ФРЕЗЕР | 1994 |

|

RU2086750C1 |

| Отклонитель для забуревания наклонных и наклонно-направленных скважин | 1977 |

|

SU750037A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ПОДГОТОВКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ К ЭКСПЛУАТАЦИИ | 1992 |

|

RU2013196C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАТЯГА КОНИЧЕСКОЙ РЕЗЬБЫ ТРУБ | 1992 |

|

RU2029222C1 |

| СОЕДИНЕНИЕ ТРУБ | 1993 |

|

RU2057891C1 |

| ИСКУССТВЕННЫЙ КЛАПАН СЕРДЦА | 1992 |

|

RU2007146C1 |

| ПЕРЕВОДНИК-РАЗЪЕДИНИТЕЛЬВПТБМ 8'П^^;^?ТШ | 1972 |

|

SU414401A1 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ СЖАТОГО ВОЗДУХА ИЛИ ГАЗА | 1991 |

|

RU2022619C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 1995 |

|

RU2120075C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1992 |

|

RU2076991C1 |

Использование: при бурении нефтяных и газовых скважин. Сущность изобретения: клапан снабжен элементом фиксации резьбовой втулки, который взаимодействует с внутренней конусной расточкой резьбового кольца. Держатель выполнен с радиальными выступами и снабжен откидными опорами на горизонтальных осях. Цилиндрический поясок резьбового кольца контактирует со стенками промывочного канала. Детали клапана выполнены из коррозионно-стойких материалов. Использование изобретения повышает долговечность и надежность работы обратного клапана, стойкость к коррозии. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-04-30—Публикация

1990-06-29—Подача