Изобретение относится к эксплуатации нефтепромысловых труб и может быть использовано в цехах трубных баз производственных предприятий нефтегазо- добывающей промышленности.

Известна поточно-механизированная линия для обработки труб, содержащая установленные по ходу технологического процесса связанные между собой транспортными средствами машину для шаблонирования, трубонарезные станки, станки для навертки муфт, колец и ниппелей, устройства для замера длины и маркировки (а. с. СССР N 1424904, кл. В 21 С 37/30). Однако использование подобных линий в условиях трубных баз нерационально и затруднительно.

Наиболее близкой к предлагаемому решению по технической сущности является механизированная линия подготовки обсадных труб к эксплуатации, выбранная в качестве прототипа (трубы нефтяного сортамента. Справочное руководство под ред. А. Е. Сарояна. М. : Недра, 1987, с. 425-426). Указанная линия содержит связанные транспортными средствами станки для снятия предохранительных деталей с резьбовых концов труб, устройства для контроля резьбы, длины труб, шаблонирования, установку для гидравлического испытания труб и устройство для маркировки. При этом установка для гидравлического испытания труб размещена после устройств для шаблонирования и измерения длины, а устройство для шаблонирования выполнено (согласно ГОСТ 632-80. Трубы обсадные и муфты к ним, с. 52) в виде двойного жесткого шаблона или цилиндрической оправки, связанных специальным устройством с приводом.

Установка для гидравлического испытания труб может быть выполнена аналогично установке по а. с. N 667844.

Недостатки данной линии обусловлены тем, что размещение устройства для контроля длины труб перед установкой для гидравлического испытания приводит к необходимости осуществления повторного контроля длины труб, прошедших ремонт в случае обнаружения негерметичности резьбового соединения труба-муфта, а устройство для шаблонирования труб занимает большие производственные площади, так как его длина должна соответствовать длине контролируемых труб, составляющей от 6 до 12 м.

Снижение трудоемкости и сокращение занимаемых производственных площадей возможно осуществить за счет того, что в механизированной линии подготовки нефтепромысловых труб к эксплуатации, содержащей установленные по ходу технологического процесса связанные транспортными средствами станки для снятия предохранительных деталей с резьбовых концов труб, устройства для контроля резьбы, длины труб, шаблонирования и маркировки, а также установку для гидравлического испытания труб, включающую опрессовочные головку и заглушку с патрубком отвода воздуха, в отличие от прототипа, установка для гидравлического испытания размещена после устройства для контроля резьбы перед устройством для контроля длины труб, а устройство для шаблонирования труб выполнено в виде проходного калибра-пробки, являющегося подвижным запорным элементом опрессовочной заглушки, при этом форма торцовой поверхности калибра-пробки, запирающей рабочую поверхность патрубка отвода воздуха, выполнена ответной контактирующей с ней рабочей поверхности патрубка.

Такое размещение установки для гидравлического испытания труб позволяет исключить повторное измерение длины труб, прошедших ремонт, а также исключает передачу на маркирующее устройство излишней информации о длине труб, не прошедших затем гидроиспытания и подлежащих ремонту.

Выполнение устройства для шаблонирования предложенным образом позволяет одновременно осуществлять процессы шаблонирования и гидроиспытания труб, что не только обуславливает снижение трудоемкости, но и позволяет значительно сократить производственные площади, занимаемые линией.

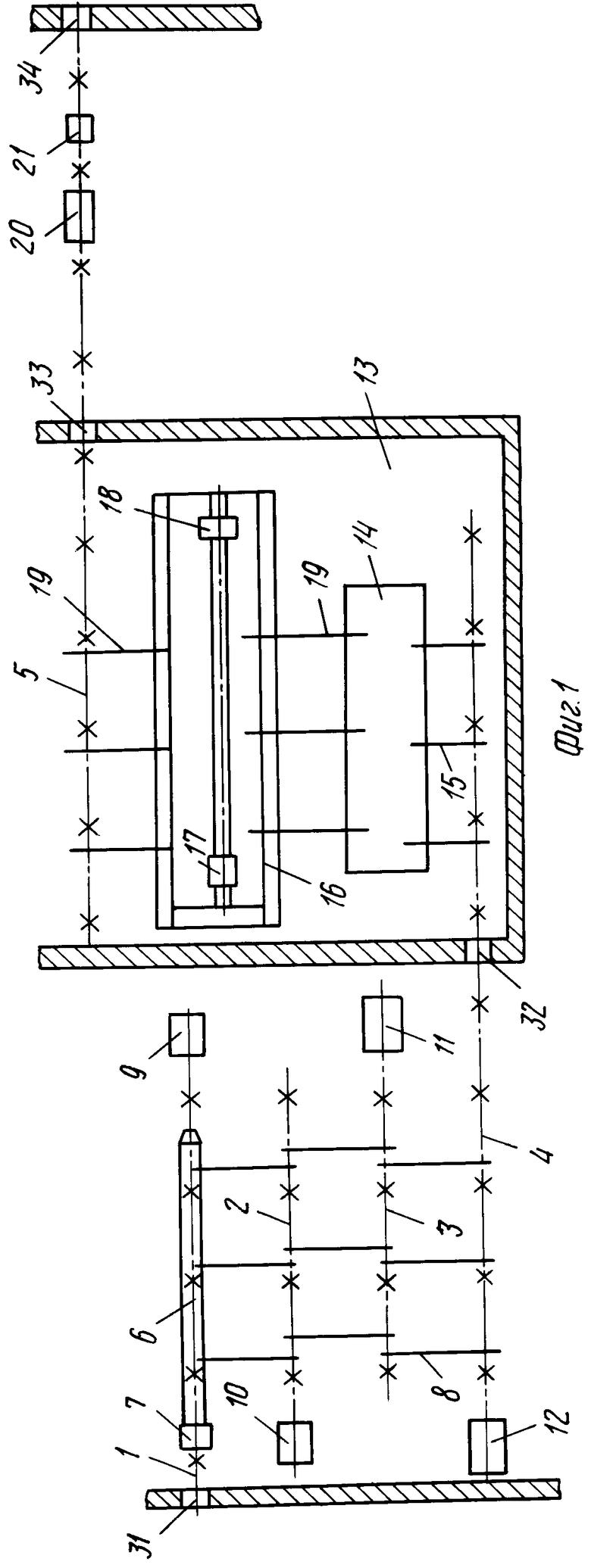

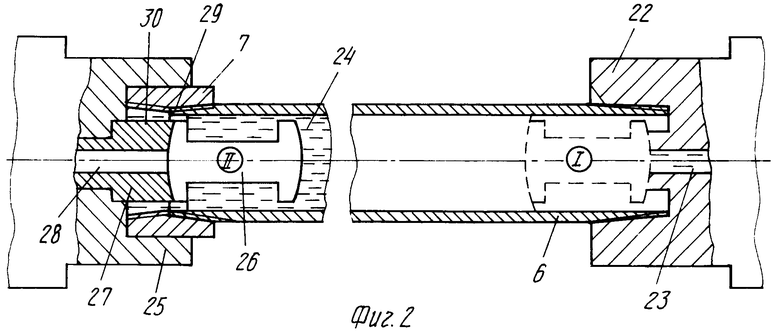

На фиг. 1 представлена механизированная линия подготовки нефтепромысловых труб к эксплуатации, вид в плане; на фиг. 2 - опрессовочная головка и заглушка с патрубком отвода воздуха в установке для гидравлического испытания труб.

Линия включает транспортные средства в виде рольгангов 1-5 продольного перемещения труб 6 с навернутыми на них муфтами 7, перегружатели 8 труб с рольганга на рольганг, станки 9, 10 для снятия предохранительных деталей с резьбовых концов труб, устройства 11, 12 для контроля резьбы соответственно ниппельного и муфтового концов. Установка 13 для гидравлического испытания труб содержит стеллаж-накопитель 14, перегружатель 15, раму 16, на которой установлены опрессовочные заглушка 17 и головка 18, разнесенные друг от друга на длину трубы 6, и перегружатели 19. Устройство 20 для контроля длины труб размещено после установки 13, связано с ней рольгангом 5.

Устройство 21 маркировки труб может быть размещено на одном рольганге с устройством 20 или на отдельном стеллаже-накопителе, или на рольганге, выдающем трубу из цеха после стеллажа-накопителя (не показано).

Рольганги 1-5 оснащены роликами продольного перемещения труб, конечными выключателями и датчиками наличия трубы (не показаны), обеспечивающими работу линии в полуавтоматизированном или автоматизированном режимах.

Опрессовочная головка 18 включает корпус 22 с каналом 23 для подачи опрессовочной жидкости 24. Опрессовочная заглушка 17 включает корпус 25, проходной калибр-пробку 26, являющийся подвижным запорным элементом заглушки, патрубок 27 отвода воздуха с каналом 28.

Рабочая поверхность патрубка 27 отвода воздуха содержит канавку 29, в которой размещен уплотнительный элемент 30.

Торцовые поверхности калибра-пробки 26 выполнены ответными к рабочей поверхности патрубка 27.

Окна 31 и 32 служат для подачи трубы в цех и на установку 13 для гидравлического испытания труб.

Окна 33 и 34 служат для выдачи трубы 6 с установки 13 для гидравлического испытания труб и из цеха.

Линия работает следующим образом.

Через окно 31 в стене цеха по рольгангу 1 труба 6 подается до попадания ее ниппельного конца в рабочую зону станка 9 для снятия предохранительных деталей. После отворота предохранительной детали с ниппельного конца перегружателями 8 труба 6 перемещается на рольганг 2, по которому подается муфтовым концом в рабочую зону станка 10 для снятия предохранительных деталей. Затем перегружателями 8 труба 6 перемещается на рольганг 3, по которому подается ниппельным концом в рабочую зону устройства 11 контроля резьбы. Аналогичным образом производится подача трубы 6 на рольганг 4 и контроль резьбы муфтового конца трубы 6 устройством 12.

После контроля резьбы муфтового конца труба 6 по рольгангу 4 через окно 32 ниппельным концом вперед подается на установку 13 для гидравлического испытания труб. Перегружателями 15 труба 6 подается на стеллаж-накопитель 14, а затем перегружателями 19 на раму 16 с установленными на ней головкой 18 и заглушкой 17.

Корпус 25 с патрубком 27 отвода воздуха заглушки 17 устанавливается со стороны муфтового конца трубы, а проходной калибр-пробка 26 вставляется в трубу с противоположного конца (ниппеля).

После установки на трубу 6 головки 18 через канал 23 производится подача опрессовочной жидкости 24 в трубу. Проходной калибр-пробка 26, являющийся подвижным запорным элементом опрессовочной заглушки 17, под действием опрессовочной жидкости 24 из положения I перемещается в конечное положение II, упирается в патрубок 27 отвода воздуха и перекрывает канал 28 для удаления воздуха, при этом происходят одновременно шаблонирование внутреннего канала трубы, удаление воздуха из испытуемой трубы и заполнение ее опрессовочной жидкостью.

Герметизация обеспечивается выполнением формы поверхности калибра-пробки, запирающей рабочую поверхность патрубка отвода воздуха, ответной контактирующей с ней рабочей поверхностью патрубка и наличием уплотнительного элемента 30, размещенного в канавке 29.

Затем давление опрессовочной жидкости доводится до заданной величины и труба выдерживается под давление согласно регламента.

При обнаружении негерметичности резьбового соединения труба-муфта трубы 6 поступают на ремонтный участок (не показан) для доворота муфты или ремонта резьбы, после чего они вновь поступают на уставку 13 для гидравлического испытания труб.

После гидравлического испытания труба 6 перегружателями 19 перемещается на рольганг 5, по которому через окно 33 подается ниппельным концом вперед к устройству 20 для контроля длины и устройству 21 маркировки труб, где производится контроль длины труб и их маркировка. Затем через окно 34 труба 6 выдается из цеха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ КОНИЧЕСКИХ БЕЗУПОРНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ НЕФТЯНОГО СОРТАМЕНТА | 1992 |

|

RU2050497C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАТЯГА КОНИЧЕСКОЙ РЕЗЬБЫ ТРУБ | 1992 |

|

RU2029222C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ТРУБ ИЗ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2011531C1 |

| Установка для очистки труб | 1981 |

|

SU1115817A1 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ СЖАТОГО ВОЗДУХА ИЛИ ГАЗА | 1991 |

|

RU2022619C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1992 |

|

RU2076991C1 |

| КОЛЬЦЕВОЙ ФРЕЗЕР | 1994 |

|

RU2086750C1 |

| Стенд для гидравлического испытания труб | 1978 |

|

SU728009A1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНЫХ КОЛОНН | 1990 |

|

RU2011788C1 |

Использование: нефтегазодобывающая промышленность, в частности устройства для подготовки нефтепромысловых труб к эксплуатации. Сущность изобретения: устройство для шаблонирования выполнено в виде проходного калибра-пробки, которая является частью установки для гидравлического испытания труб. При подаче опрессовочной жидкости последняя перемещает калибр-пробку в полости трубы, т. е. осуществляет процесс шаблонирования. В конце рабочего хода калибр-пробка перекрывает канал патрубка отвода воздуха, после чего начинается процесс гидравлического испытания трубы. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-05-30—Публикация

1992-02-26—Подача