Изобретение относится к машиностроению и автомобилестроению и может быть использовано при изготовлении коленчатых валов.

Известен способ изготовления сборного коленчатого вала, заключающийся в изготовлении за одно целое щек коренных и шатунных щеек с частями непосредственно самих полых коренных и шатунных шеек.

Недостатком прототипа является низкая экономичность и технологичность изготовления.

Цель изобретения - повышение экономичности и технологичности изготовления.

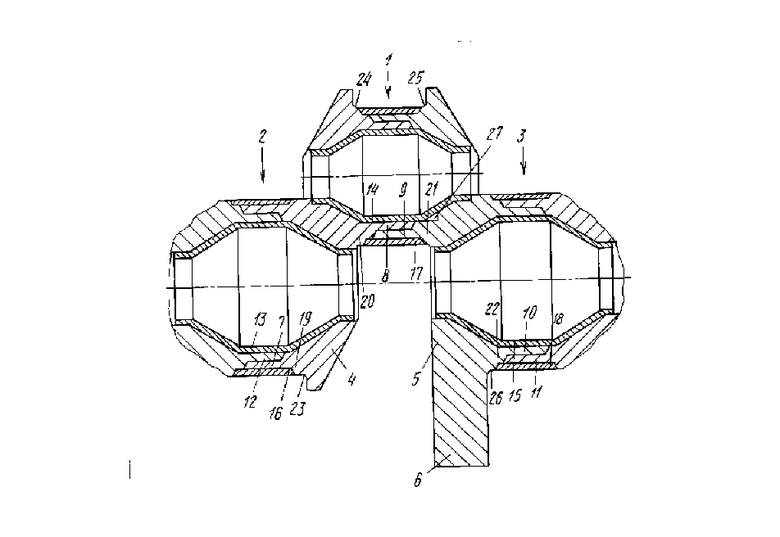

На чертеже показан участок коленчатого вала с двумя основными шейками и одной шатунной шейкой, причем каждая из шеек состоит из вставленных друг в друга и соединенных с соседними щеками частей.

Коленчатый вал содержит шатунную шейку 1, главные 2 или опорные 3 шейки, между которыми щеки коленчатого вала 4 и 5 образуют переходы. Щека коленчатого вала 5 отличается от щеки коленчатого вала 4 тем, что она выполнена как одно целое противовесом 6. К щеке коленчатого вала 4 прилегает расположенная слева снаружи втулка 7 основной шейки 2 и расположенная справа внутри втулка 8 шатунной шейки 1. К щеке коленчатого вала 5 прилегает расположенная слева снаружи втулка 9 шатунной шейки 1 и расположенная справа внутри втулка 10 основной шейки 3. В втулку 7 вставлена втулка 6 следующей щеки коленчатого вала; на названную последней, расположенную внутри втулки 10, надвинута втулка 11 следующей щеки коленчатого вала.

Из числа названных частей шеек (втулочных надставок) 12, 7, 8, 9, 10, 11 соответственно первая, расположенная внутри, часть имеет меньший предел текучести при растяжении, чем вторая, расположенная снаружи часть, причем между обеими частями имеется соединение с силовым замыканием. Во вставленные друг в друга части шейки соответственно вставлена внутренняя втулка 13, 14, 15е, которая по соображениям лучшей герметичности и большей прочности в зоне щек коленчатого вала может выполняться с уменьшением по диаметру в направлении обоих концов и также с эксцнентриситетом по отноешнию к среднему участву. Однако равным образом пригодными являются чисто цилиндрические втулки.

Втулки 13, 14, 15 соответственно выполнены из материала с меньшим пределом текучести при растяжении по сравнению с соответствующей расположенной внутри частью шейки 6, 8, 10. На всиавленные друг в друга части шейки 12, 7, 8, 9, 10, 11 надвинуты далее опорные втулки 16, 17, 18, имеющие соответственно больший предел текучести при растяжении, чем соответственно расположенная снаружи часть шейки 7, 9, 11. Они, например, могут состоять из шарикоподшипниковой стали или материала с максимальным пределом текучести при растяжении, тогда как от расположенных внутри втулок не требуется, чтобы они удовлетворяли специальным требованиям к прочностным характеристикам за исключением легкой пластифицируемости.

Для предупреждения скачков прочности части шейки на их концах выполнены соответственно коническими, помимо этого переходы от снабженных усиленными основными участками 19-22 частей шейки к щекам коленчатого вала снабжены закруглениями 23-26. За счет отличия формы щеки от формы втулки выполнена полость 27 для смазочного масла между втулкой 14 и щекой 5.

Возможность переносам предмета изобретения на валы передач становится отчетливой, если рассматривать возможный вариант щеки коленчатого вала с противовесом зубчатому колесу, причем с соосным примыканием с обеих сторон надставок шеек или валов.

Способ изготовления сборного коленчатого вала позволяет повысить экономичность и технологичность изготовления за счет подбора материала элементов коленчатого вала и специфики их соединения.

Сборный коленчатый вал, щеки 4,5, которого на обоих сторонах соединены как одно целое с соответственно частью примыкающей шейки вала 1,2. Причем эти части выполнены в виде полых шеек, образующие совместно шейку вала 1,2,3 части 8,9,12,7,10,11 соответственно соседних шеек коленчатого вала 4,5 по меньшей мере частично снабжены уступами по диаметру и вставлены друг в друга. Наружная часть 9,7,11 имеет более высокий предел текучести при растяжении, чем внутренняя часть 8,12,10 и между обеими частями имеется соединение с силовым замыканием. 16 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-04-30—Публикация

1989-10-19—Подача