Изобретение относится к машиностроению и автомобилестроению, может быть использовано при изготовлении коленчатых валов.

Известен сборный коленчатый вал и способ его изготовления, содержащий фасонные детали, которые выполнены в виде щек с по меньшей мере одной полой цапфой в виде части коренной или шатунной шейки, которые жестко установлены на общие втулки.

Недостатком прототипа является низкая надежность конструкции и неэкономичность изготовления, так как соединение деталей осуществляют методом пайки.

Цель изобретения - повышение надежности и экономичности.

Поставленная цель достигается тем, что части шейки смежных фасонных деталей насаживают на одну общую втулку и втулки деформируют пластически путем расширения, а части шейки подвергают упругой деформации. Благодаря тому, что отдельные детали, образующие коленчатый вал, содержат кривошипную щеку (для очень крупных двигателей щека может быть, в свою очередь, выполнена из отдельных деталей) и часть шейки, последняя может быть собрана на втулке даже в том случае, если шейка в осевой проекции частично перекрывают друг друга. Благодаря упругой деформации частей шейки они после окончания процесса расширения оказывают пружинящее воздействие на втулки, вследствие чего создается соединение, которое в состоянии выдерживать высокие передаваемые моменты.

Повышение жесткости всей конструкции обеспечивается в том случае, если открытые концы втулок после расширения закрываются крышками. Образующаяся при этом полость может быть использована как резервуар для смазки.

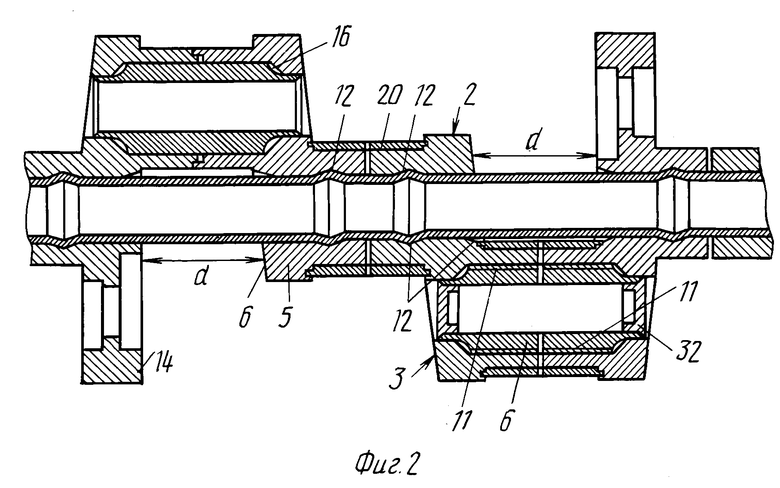

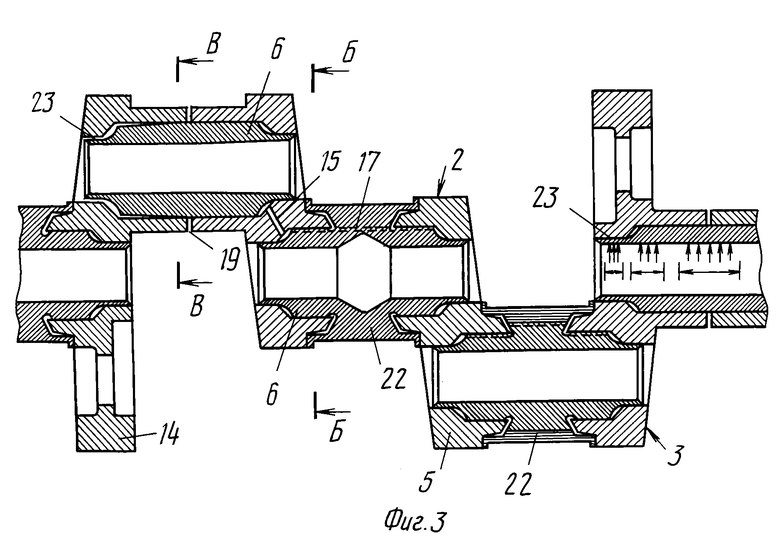

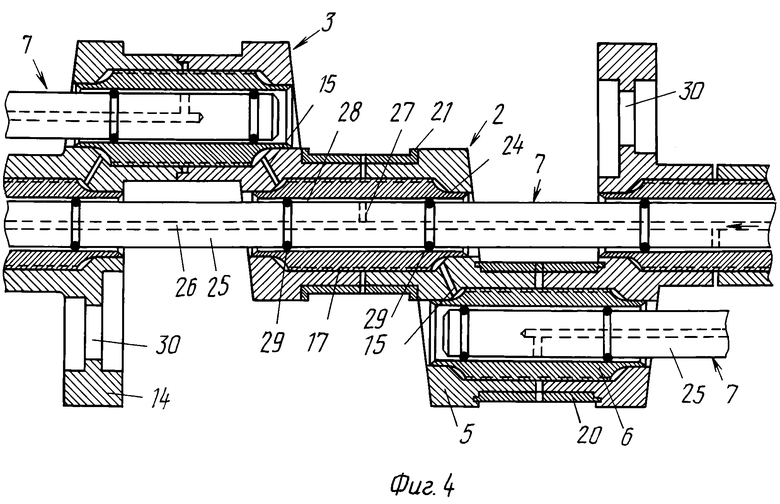

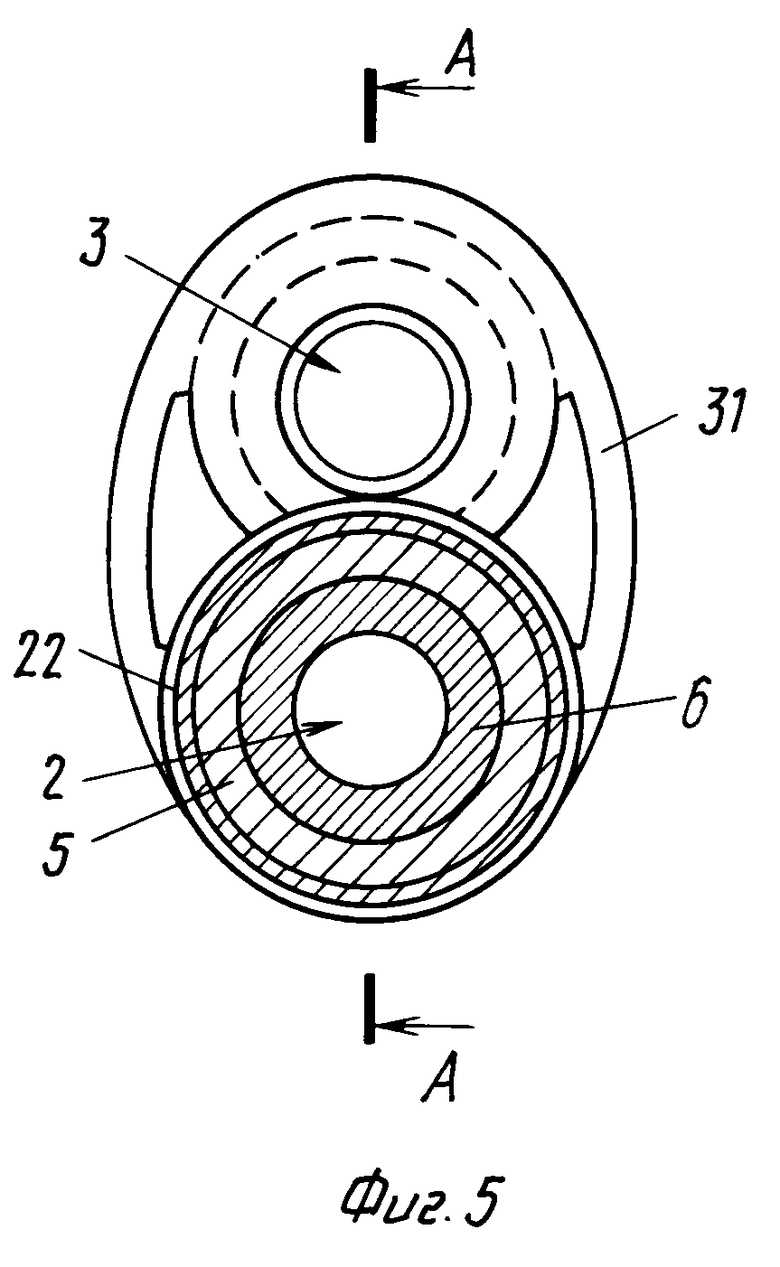

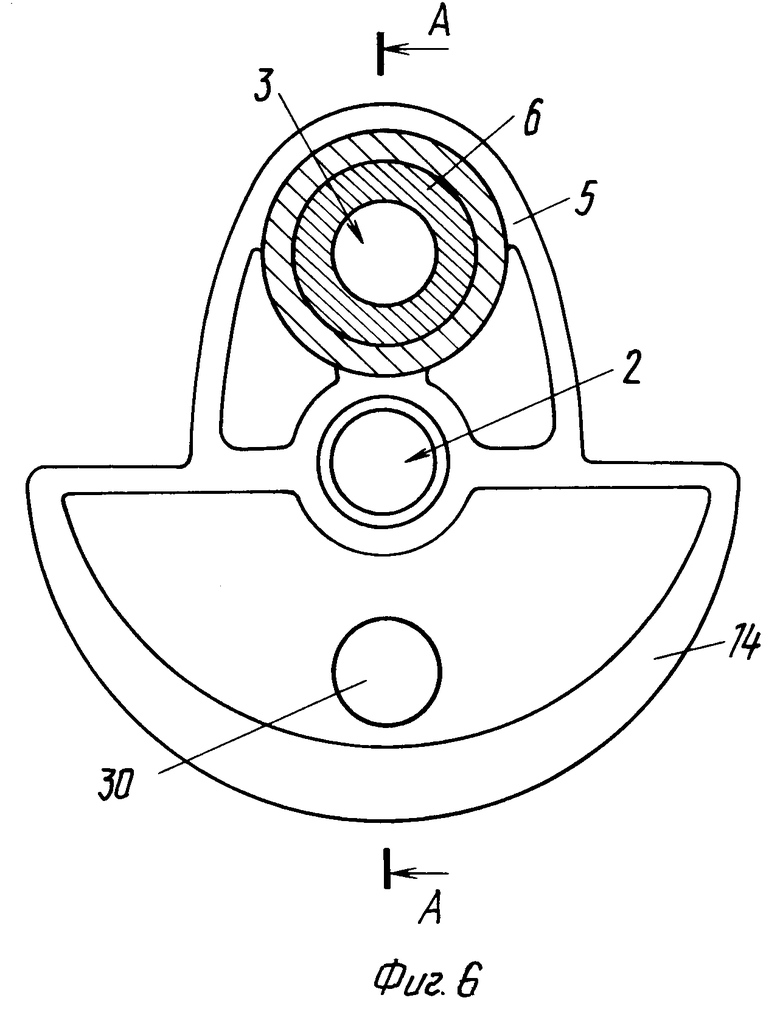

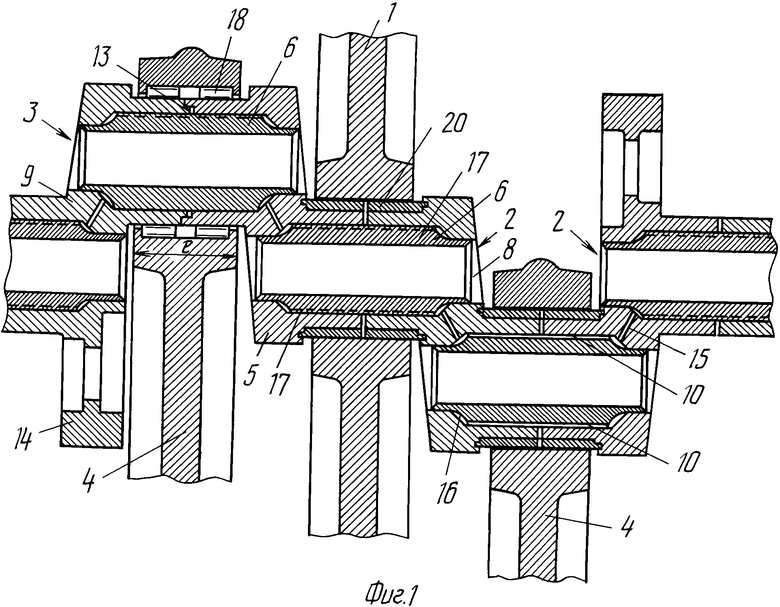

На фиг.1 изображен коленчатый вал, который объединяет три варианта выполнения, со взаимодействующими с ним деталями, показанными частично, продольный разрез; на фиг.2 - вариант, продольный разрез; на фиг.3 - вариант, разрез А-А на фиг.5 и 6; на фиг.4 - вариант; на фиг.5 и 6 - сечения по Б-Б и В-В на фиг.3.

В корпусе 1 поршневого двигателя любого типа коленчатый вал установлен на коренных шейках 2, кроме того, имеются шатунные шейки 3, на которых располагаются неразъемные шатуны 4. Это возможно благодаря тому, что половина коренной шейки 2 и половина шатунной шейки 3 вместе с соединяющей их щекой образует фасонную деталь 5, изготовленную, например, литьем или штамповкой. Для сборки целого коленчатого вала соединяют друг с другом необходимое число фасонных деталей 5 таким образом, чтобы они попарно были насажены на втулку 6, которая затем под действием внутреннего давления расширяется, этот процесс осуществляется предпочтительно с помощью гидравлического устройства 7, вводимого в отверстие 8 в щеке 9, и продолжается до тех пор, пока втулка 6 в результате пластической деформации не прижмется к внутренней стороне частей коренной шейки интегрированных в фасонных деталях 5, которая, таким образом, также деформируется, правда, в упругом диапазоне. Благодаря усилию отпружинивания шейки создается жесткое соединение, достаточное для любых нагрузок. При этом отверстие 8 не обязательно должно быть соосным с шейками 2 и 3, как здесь показано. В интересах оптимального распределения напряжения может быть целесообразным эксцентричное расположение. Прочность соединения на кручение может быть повышена в необходимом случае тем, что между втулками и шейками располагается слой 10 твердого зернистого материала, например, корунда, что улучшает сцепление между обеими деталями (на рисунке толщина слоя преувеличена), с этой же целью соединяемые детали по поверхности контакта можно снабдить рифлением 11 или чем-либо подобным. Чтобы соединение имело напряжение в осевом направлении, фасонные детали 5 в зоне половин шейки могут быть снабжены кольцевыми углублениями или пазами 12 без острых кромок. В процессе расширения материал втулки 6 впрессовывается в эти углубления, что приводит к возникновению напряжения, действующего в осевом направлении на стягивание и повышающего прочность соединения. Фасонные детали 5 по взаимодействующим поверхностям могут быть снабжены замковыми зубцами 13, благодаря которым фасонные детали могут быть составлены только при правильной ориентации относительно друг друга. Фасонные детали 5 могут содержать необходимые противовесы 14. Фасонные детали 5, кроме того, снабжены смазочными каналами 15, которые соединены с кольцевыми полостями 16, образованными между втулками 6 и фасонными деталями 5 благодаря их специальной форме. Втулки 6, кроме того, снабжены продольными пазами 17, по которым происходит соединение между двумя, следующими друг за другом кольцевыми полостями 16, таким образом, в коленчатом валу образуется непрерывный контур циркуляции смазки.

Подача смазки к шатунным подшипникам (подшипники 18 скольжения или качения) производится известным способом по радиальным смазочным каналам 19. Но могут быть также предусмотрены специальные подшипниковые втулки 20, устанавливаемые в необходимое положение перед соединением деталей и выполненные из металлокерамического материала, который благодаря своей пористости обеспечивает равномерное распределение смазочного материала и, кроме того, может быть пропитан твердой смазкой, в результате чего подшипники приобретают хорошую аварийную антизадирную способность. Помимо опорной поверхности "е", занимаемой другим элементом подшипника, подшипниковые втулки могут иметь буртики 21 или, наоборот, их концы могут иметь более тонкие стенки (см. фиг.4). Для фасонных деталей 5 и опорных поверхностей могут быть выбраны соответствующие, наиболее пригодные для этого материалы, а в другом варианте между фасонными деталями 5 могут быть вставлены дополнительные части 22 шейки, являющиеся компонентом втулки 6 и могут быть использованы для зажатия частей шейки, благодаря чему увеличивается поверхность контакта. Но дополнительные части 22 могут отличаться от втулок 6 в отношении характеристик материала: например, втулки изготовляются из относительно мягкой и вязкой стали и на них отличаются части из более пригодной в трибометрическом отношении стали. Качество соединения, образуемого путем расширения, зависит и от внутренних свойств участвующих в соединении материалов, а также от правильного подбора давления расширения и стыкового зазора по толщине соединяемых частей. Поэтому целесообразно втулки 6 делать переменного сечения, вследствие чего они перед расширением имеют форму двойного конуса (см. фиг.3), и вообще втулки 6 снабжаются тонкими кромками 23, так как в этих зонах соображения прочности не стоят на первом плане, но имеет большое значение надежное уплотнение кольцевой полосы 16 с целью предотвращения потерь смазки. Для этого между кромками 23 втулки и смежной частью фасонной детали 5 может располагаться уплотнительный слой 24 из пластичного материала, например, меди. Альтернативно или в дополнение к этому можно варьировать давление расширения в осевом направлении, например, на участке, обозначенном "а" (см. фиг.3), давление расширения может быть небольшим, так как соответствующая кромка 23 втулки деформируется даже при таких условиях в достаточной степени. Напротив, на участке b можно приложить очень высокое давление, так как здесь втулка 6 и противолежащая часть фасонной детали 5 имеют относительно большую толщину. На участке "с", расположенном в середине шейки, при определенных условиях достаточно давления средней величины, так как здесь расширяется часть фасонной детали 5 тоньше. Для осуществления такого расширения под различным давлением расширительное устройство 7, представленное в упрощенном виде, кроме не показанного здесь устройства для создания давления, содержит зонд 25, в котором проходит, по меньшей мере, один канал 26 для рабочей жидкости. От этого канала 26 отходят ответвления 27, по которым рабочая жидкость попадает на участки 26 воздействия, ограниченное в осевом направлении уплотнениями 29. Если на различных участках расширения а, b, c, необходимо создать различное давление, то это обеспечивается с помощью соответствующего количества каналов 26, или они обрабатываются друг за другом путем перемещения одного и того же участка воздействия 28 в осевом направлении при изменяющемся давлении. Как показано на фиг.4 зонд 25 можно использовать одновременно для выравнивания располагаемых по одной линии друг с другом шеек, например, коренных шеек 2. Если этот зонд 25 снабжен соответствующим числом участков воздействия 28, втулки 6 и фасонные детали 5 для всех коренных шеек 2 могут быть соединены за одну рабочую операцию. Для расширения шатунных шеек 3 необходим другой зонд 25 или расширение здесь можно осуществить в ходе других рабочих операций. Альтернативный вариант показан на фиг.2, где для коренных шеек 2 использована одна единственная сквозная втулка 6, которая на своих участках расширяется также за одну рабочую операцию и одновременно обеспечивает точное выравнивание коренных шеек 2. Затем участки втулки вырезаются, чтобы освободить место для шатунов 4. Подобным же образом могут быть соединены друг с другом за одну рабочую операцию расположенные на одной прямой шатунные шейки 3, так как выполненные в противовесах 12 сквозные отверстия 30 позволяют насадить на гидравлическое напорное устройство 7 все соответствующие втулки 6. Как показано на фиг.5, фасонные детали 5 снабжены дужками 31, которые обеспечивают дополнительную жесткость конструкции. Так как отверстия, оставленные в фасонных деталях 5 для прохода зондов 25, должны быть относительно небольшими, то коренные 2 и шатунные 3 шейки в осевой проекции могут перекрывать друг друга, как это требуется для коленчатых валов, предназначенных для современных короткоходных двигателей. В шатунной шейке 3 (см. фиг.2) концы расширенной втулки 6 закрыты, например, запрессованными крышками 30, которые не только увеличивают жесткость всей конструкции, но и создают возможность использовать полость внутри втулки 6 в качестве резервуара со смазкой, например, для подшипниковых втулок 20.

Сущность изобретения: согласно способу коленчатый вал собирается из отдельных фасонных деталей, содержащих кривошипную щеку и две половины шеек 2 и 3. Соединяемые друг с другом части шеек насаживают на общую втулку 6, которую деформируют пластически под давлением, в то время как сами шейки деформируются лишь упруго и благодаря своему отпружиниванию обеспечивают необходимое усилие соединения. Перед соединением на шейки 2 и 3 могут быть насажены подшипниковые втулки из материала с более пригодными трибометрическими свойствами и/или неразъемные подшипники 18 и неразъемные шатуны 4. Выполненные в щеках смазочные каналы 15, кольцевые полости 16 между втулками и шейками и продольные пазы 17 во втулках позволяют обеспечить смазку мест опоры. Замковые зубцы 13 на соединяемых деталях обеспечивают правильную ориентацию их относительно друг друга. Выполненные в щеках отверстия 8 служат для ввода внутрь втулок 6 расширительных устройств. Согласно способу возможно изготовление таких коленчатых валов, в которых коренные и шатунные шейки перекрывают друг друга в осевой проекции. Другие варианты способа позволяют сократить число рабочих операций и относятся к расположению промежуточного слоя, улучшающего сцепление и уплотнение между деталями. 2 с. и 14 з.п. ф-лы, 6 ил.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-09-15—Публикация

1988-11-04—Подача