Изобретение относится к машиностроению и автомобилестроению, в частности может быть использовано при изготовлении распределительных, приводных или коленчатых валов.

Известен сборный вад, в частности распределительный вал, приводной вал передачи или коленчатый вал с меньшей по мере одним телом трубы и несколькими установленными на нем на расстоянии друг от друга посредством произведенного расширения продольных отрезков трубы с силовым замыканием элементами, такими как кулачки, зубчатые колеса, втулки подшипников или плеч кривошипа, у которого в частности между двумя элементами относительно тела трубы имеющая больший диаметр втулка зажата между телом трубы и элементами.

Преимущество таких валов заключается в высокой прочности на изгиб и скручивание на основе конструкции с двумя оболочками. По технологии изготовления эти валы имеют то преимущество, что посредством расширения тела трубы исключительно на участке подлежащих установке элементов можно отказаться от применения дорогостоящего штампа для объемной штамповки. Для этого они требуют специальных расширительных зондов, посредством которых могут быть нагружены только отдельные продольные отрезки, при которых всегда возникают проблемы уплотнения. При отказе одного из нескольких уплотнений вообще не может быть создано никакого давления. Поскольку уплотнения имеют не всегда заранее определимый срок службы, надежностьь протекания процесса не всегда достаточна.

Исходя из этого, в основу изобретения положена задача разработки конструкции сборного вала и способа его изготовления, посредством которого проблема уплотнения при расширении отдельных продольных отрезков сокращаются. Решение для этого состоит в том, что у вала при приблизительно остающейся одинаковой толщине стенок всякий раз на участке между двумя элементами он имеет уменьшенный диаметр.

Благодаря этому становится возможным, на основе известных закономерностей (формула котла), при создании соответствующего давления, участки с большим диаметром всякий раз под элементами пластифицировать, в том время как участки меньших диаметров остаются устойчивыми к такому же внутреннему давлению.

Только путем придания выбранной формы телу трубы таким образом становится возможным явно упрощенный способ расширения, при котором уплотнение ограничивается обоими концами тела трубы. Если один из открытых концов тела трубы закрыт пробкой, можно в частности в вертикальном положении всю трубу без пузырьков заполнить рабочей жидкостью и вслед за этим посредством генератора давления последнее может быть повышено. Вместо применяемой воды в качестве рабочей жидкости может быть применена воскообразная или ей подобная масса. Образование давления просто обеспечено посредством того, что вводится поршень в один открытый конец или два противоположно направленных поршня вводятся в оба открытых отверстия после того, как рабочая жидкость полностью заполнит внутреннее пространство трубы.

Принципиально соответствующий изобретению способ может быть применен также при валах, которые не имеют дополнительных втулок большего диаметра между элементами, а у которых уже меньший диаметр промежуточных участков может быть выбран относительно большим для того, чтобы достичь требуемой прочности. Приоритетной целью этой конструктивной формы является, однако, то, чтобы всякий раз предусмотреть между телом трубы и элементом установку втулок увеличенного диаметра, которые дают явно повышенную прочность против кручения и изгиба на основе большего момента сопротивления по сравнению с телом трубы. Этим может быть достигнута значительная экономия веса, при одновременном сохранении или даже увеличении прочности против деформаций по сравнению до сего времени известными формами выполнения. Труба уменьшенного веса при этом может принять на себя роль вспомогательного средства для установления элементов на втулках.

Вместо простой втулки, как ранее описано, могут быть применены втулки с конструкцией с двумя оболочками. В первой предпочтительной форме выполнения втулки элементами против участков трубы, на которых установлены элементы, еще раз увеличены. При этом следует предусмотреть деление втулок, которые тогда под элементами соприкасаются друг с друом или вставлены одна в другую.

Согласно второй форме выполнения, которая может быть также скомбинирована с названной перед этим, в качестве втулок предусмотрены в частности проходные куски труб неизменного диаметра. Если они применяются отдельно, это содержит отказ от более высоких моментов сопротивления, напротив на основе монолитности и того факта, что на стволках не должно происходить никакой деформации, должны быть достигнуты преимущества в технологии изготовления. При особенно легкой конструкции втулок отдельные установленные элементы могут быть выполнены в виде гладких опорных подшипниковых втулок при соответствующем выборе материала втулок и термической обработке, втклки сами между двумя элементами всякий раз могут образовывать участки подшипников. В предпочтительной форме выполнения всякий раз участки перехода от отрезков труб большего диаметра к от резкам труб меньшего диаметра выполнены коническими для того, чтобы создавать меньше препятствий равномерной радиальной деформации участков труб большего диаметра на краевых участках.

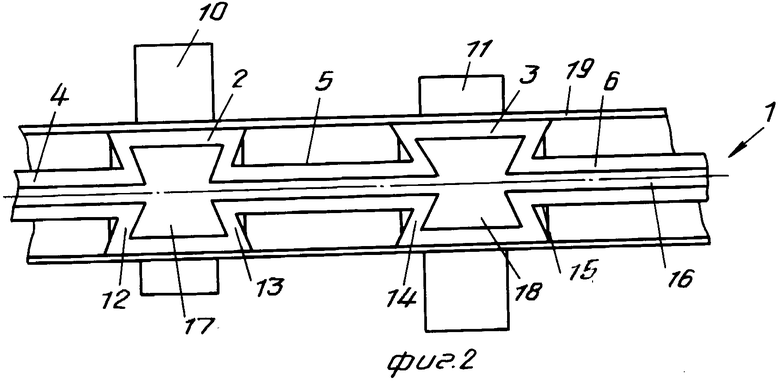

На фиг. 1 дан собранный вал с разделенными ступенчатыми втулками; на фиг. 2 - вариант собранного вала с одной проходной втулкой остающегося одинаковым диаметра.

Труба имеет участки больших диаметров 2,3 и дежащие между ними отрезки 4-6 уменьшенных диаметров, На трубу надеты расположенные ступенями втулки 7, 8, 9, которые зажаты между отрезками 2 и 3 трубы и установленными на нем приводными элементами 10. 11. Переходные участки 12-15 от отрезков большего диаметра 2, 3 к отрезкам меньшего диаметра 4, 5, 6 по отношению к приводным элементам 10, 11 имеют конусность наружу. На этих переходных участках внутреннее сверление 16 трубы переходит во внутренние полости 17, 18, которые при нагрузке трубы давлением пластически деформируются для того, чтобы образовать остающееся упругое предварительное напряжение для соединения с геометрическим замыканием. Тело трубы посредством пластической деформации может быть монолитным. Имеет также смысл уступы диаметров и толщин стенок тела трубы изготавливать путем составления из отдельных частей (например, сваркой, пайкой).

На фиг. 2 изображено тело трубы 1, которое имеет продольные отрезки 2, 3 большего диаметра и лежащие между ними отрезки 4, 5, 6 меньшего диаметра. На участки большего диаметра надвинута сплошная проходная втулка 19 в монолитном исполнении, которая путем гидравлического расширения отрезков 2, 3 трубы зажата под надвинутыми приводными элементами 10, 11. Переходные участки 12-15 трубы от участков 4, 5, 6 меньшего диамет ра к участкам 2, 3 большего диаметра по отношению к приводным элементам 10, 11 конически втянуты внутрь. На этих переходных участках внутреннее сверление 16 тела трубы 1 переходит в трубы 17, 18, которые при внутренней нагрузке давлением по своей боковой поверхности пластически деформируются против упругого предварительного напряжения приводных элементов.

Сущность: сборный вал, в частности, распределительный вал, приводной вал передачи или коленчатый вал с по меньшей мере одним телом трубы и с несколькими на расстоянии друг от друга установленными на нем окончательно путем выполненного его расширения на продольных участках элементами, таких как кулачки, зубчатые колеса, втулки подшипников или плечи кривошипа, имеет тело трубы, которое при остающейся приблизительно одинаковой толщине стенок всякий раз на участке между двумя элементами имеет уменьшенный диаметр. Вследствие этого при соответствующей подаче внутреннего давления во всем теле трубы возможна пластическая деформация отрезков большего диаметра относительно подлежащих установке приводных элементов, в то время как деформация участков трубы меньшего диаметра остается в чисто упругой области. В предпочтительной форме выполнения всякий раз между двумя элементами предусмотрены втулки с большим диаметром по сравнению с телом трубы, концы которых зажаты между телом трубы в области больших диаметров и элементами. 2 с и 10 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-04-30—Публикация

1989-10-27—Подача