Изобретение относится к холодильной установке с компрессором.

В холодильных установках этого типа необходимо подавать смазывающее масло в компрессор, откуда циркулирующий холодильный агент будет разносить некоторое количество масла по системе. Вследствие непрерывной подачи смазки значительное количество масла может оказаться в холодильном агенте, что приведет к снижению охлаждающей способности. Поэтому для экономичной работы установки очень важно обеспечивать эффективное отделение масла, воздуха и неконденсирующегося газа от холодильного агента.

Известна холодильная установка (патент США N 3850009, кл. F 25 B 43/02, опублик. 1974), в которой компрессионная холодильная установка снабжена маслоотделителем, который отделяет масло в два этапа от газообразного холодильного агента, что менее эффективно, чем отделение масла от жидкого холодильного агента.

Известна холодильная установка (патент США N 2285123, кл. F 25 B 43/02, опублик. 1942), в которой масло отделяют от жидкого холодильного агента, пропуская последний через теплообменники, которые определенным образом регулируют посредством терморегулирующих вентилей температуру смеси масла и холодильного агента так, что отделение масла происходит более эффективно.

Известна холодильная установка (патент Дании N 148546 В, кл. F 25 B 43/02, опублик. 1977) с маслоотделителем, расположенным под испарителем, ресивером с маслоотстойником и устройством для отделения вредных примесей, находящихся в холодильном агенте. Недостатком этой холодильной установки является частичное маслоотделение.

Техническим результатом изобретения является экономичная очистка холодильного агента, находящегося в жидком состоянии при нормальной работе установки.

В предложенной установке маслоотделитель выполнен в виде теплообменного сосуда и установлен между ресивером и испарителями холодильной установки, а перепад температур, создаваемый в теплообменном сосуде маслоотделителя и являющийся результатом испарения холодильного агента из смеси масла и холодильного агента во время маслоотделения, используют для охлаждения жидкого холодильного агента, поступающего к испарителям установки.

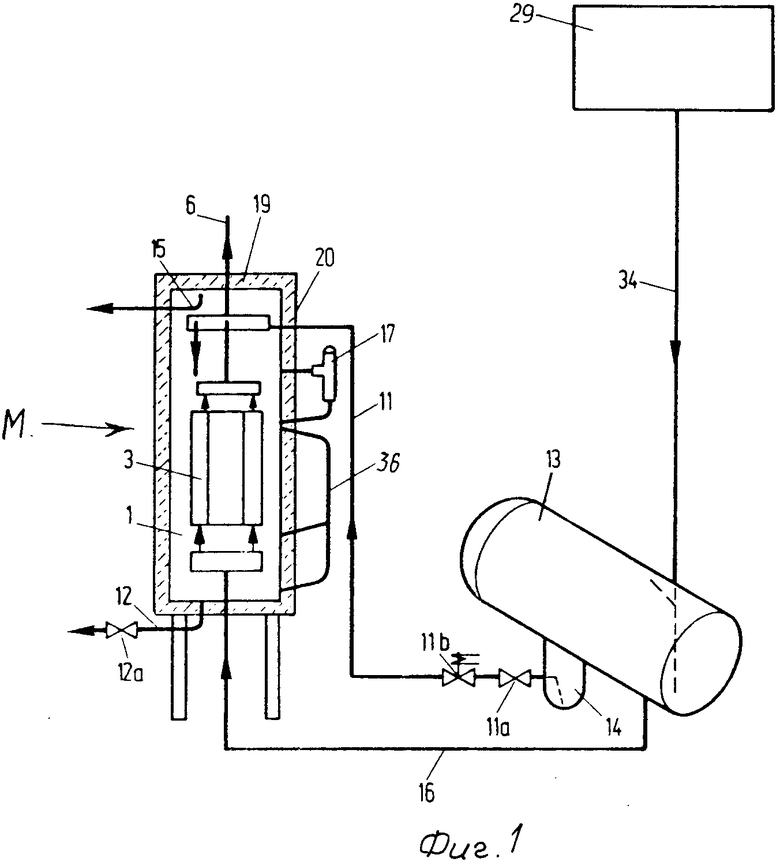

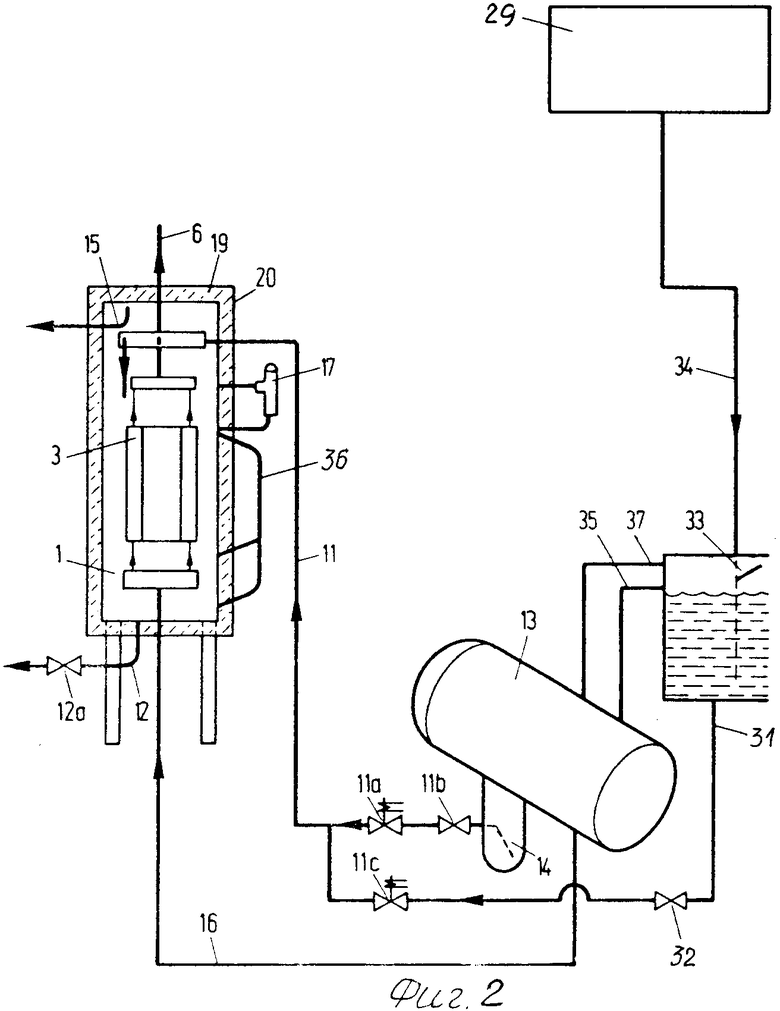

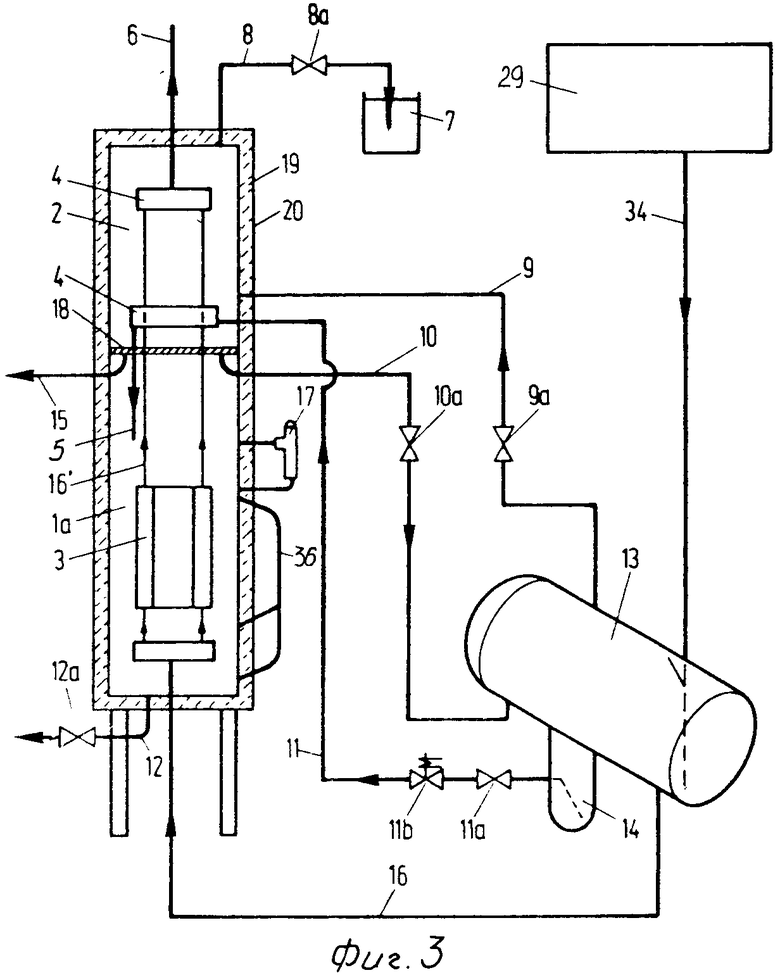

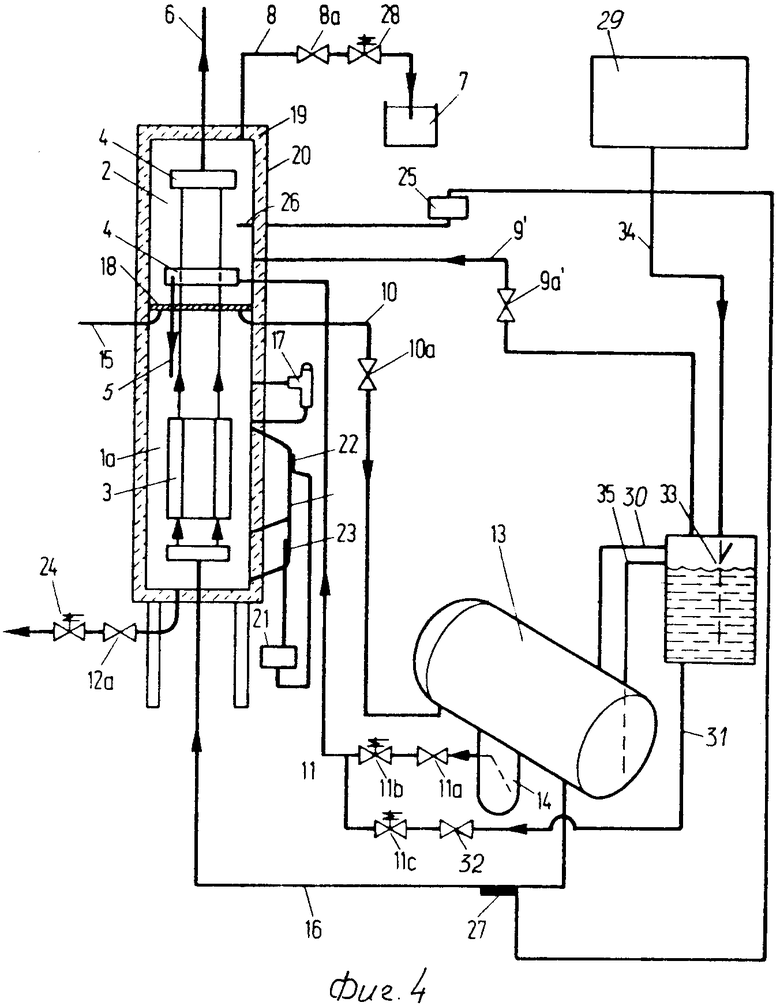

На фиг. 1 схематически изображен первый вариант холодильной установки с отделением масла в один этап; на фиг. 2 - второй вариант холодильной установки с отделением масла в несколько этапов; на фиг. 3 - третий вариант холодильной установки с отделением масла и воздуха; на фиг. 4 - четвертый вариант холодильной установки с отделением масла в несколько этапов и с одновременным масло- и воздухоотделением.

Холодильная установка содержит маслоотделитель М, теплообменный сосуд 1 маслоотделителя М, первую 1а и вторую 2 части теплообменного сосуда, первый теплообменник 3, двухполостной теплообменник 4, сливную трубу 5, второй трубопровод 6, водяной фильтр 7, первый воздухоотводящий трубопровод 8 с выпускным клапаном 8а, второй соединительный трубопровод 9 с запорным клапаном 9а, возвратный трубопровод 10 с запорным клапаном 10а, соединительный трубопровод 11 с запорным клапаном 11а и первым 11b и вторым 11с магнитными клапанами, маслоотводящий трубопровод 12 с масловыпускным клапаном 12а, ресивер 13 с маслоотстойником 14, всасывающий трубопровод 15, первый трубопровод 16, электрический регулятор уровня 17, теплопередающую перегородку 18, теплоизолирующий материал 19 и металлическую наружную облицовку 20 теплообменного сосуда 1, дифференциальное термореле 21 с первым 22 и вторым 23 датчиками, третий магнитный клапан 24, второе дифференциальное термореле 25 с первым датчиком 26, размещенным внутри сосуда на заданном уровне, и второй датчик 27, установленный в первом трубопроводе 16, четвертый магнитный клапан 28, конденсатор 29, второй воздухоотводящий трубопровод 30, второй маслоотводящий трубопровод 31 с запорным клапаном 32, первичный сосуд 33 с подводящим 34 и отводящим 35 трубопроводами и вертикальную трубу 36.

Конструкция маслоотделителя позволяет реализовать работу нескольких вариантов холодильной установки.

В установке по варианту I (см. фиг. 1) маслоотделитель выполнен в виде сосуда 1, снабженного слоем теплоизолирующего материала 19, заключенного в наружную металлическую облицовку 20. Сосуд 1 содержит первый теплообменник 3, состоящий из труб, по которым течет жидкий холодильный агент, поступающий из ресивера 13 холодильного агента по первому трубопроводу 16 через теплообменник 3 по второму трубопроводу 6 к испарителям. Ресивер 13 холодильного агента снабжен в нижней части маслоотстойником 14, где собирают маслосодержащую часть холодильного агента и откуда ее отводят в верхнюю зону маслоотделителя М по соединительному трубопроводу 11.

В результате свободного падения смеси масла и холодильного агента в сосуде 1 происходит разделение масла и холодильного агента, масло собирают в нижней зоне сосуда 1, откуда оно может быть отведено по маслоотводящему трубопроводу 12 с масловыпускным клапаном 12а. Холодильный агент испаряется из смеси, в результате чего температура в сосуде падает до ≈-10оС. Это падение используют для охлаждения холодильного агента, поступающего через теплообменник 3 к испарителям. Газообразный холодильный агент отводят из сосуда 1 к всасывающей стороне компрессора по всасывающему трубопроводу 15.

Для регулирования уровня смеси масла и холодильного агента в сосуде 1 маслоотделителя М установлен электрический регулятор 17 уровня, который посредством реле управляет первым магнитным клапаном 11b в соединительном трубопроводе 11, регулируя количество смеси, подаваемое в сосуд 1.

В холодильной установке (вариант II, см. фиг. 2) маслоотделитель выполнен так, что отделение масла осуществляется в два этапа. Первый этап реализуется в первичном сосуде 33, который соединен с выходом конденсатора 29 подводящим трубопроводом 34 и с входом ресивера 13 холодильного агента отводящим трубопроводом 35. Подводящий трубопровод 34 проходит через первичный сосуд до его донной части, а отводящий трубопровод 35 присоединен на определенном уровне по высоте (например, в верхней трети первичного сосуда 33), достаточном для создания пространства для масла и холодильного агента для послойного разделения под действием силы тяжести, прежде чем отделенный холодильный агент с меньшим содержанием масла перельется и будет отведен в нижнюю часть ресивера 13 холодильного агента. Масло, собранное в нижней части первичного сосуда 33, по второму маслоотводящему трубопроводу 31 с запорным клапаном 32 и вторым магнитным клапаном 11с подается в соединительный трубопровод 11 для обеспечения второго этапа отделения масла в маслоотделителе М аналогично варианту 1.

Уровень смеси масла и холодильного агента в сосуде 1 теплообменника поддерживают с помощью электрического регулятора 17 уровня, который посредством часов управляет двумя магнитными клапанами 11b, 11с в первом соединительном и втором маслоотводящем трубопроводах соответственно так, чтобы регулировать выпуск смеси из ресивера 13 и из первичного сосуда 33 в зависимости от режима работы холодильной установки.

Холодильная установка по варианту III (см. фиг. 3) обеспечивает одновременное отделение масла и воздуха. В ней теплообменный сосуд 1 маслоотделителя М разделен теплопередающей перегородкой 18 на две отдельные части 1а и 2, при этом первая часть 1а, содержащая первый теплообменник 3, действует как маслоотделитель, а вторая часть 2, содержащая двухполостной теплообменник 4, соединенный трубопроводами с первым теплообменником 3, ресивером 13 и испарителями, действует как отделитель для воздуха и неконденсирующегося газа. С маслоотстойником 14 ресивера холодильного агента теплообменник 4 соединен соединительным трубопроводом 11 и сливной трубой 5 с первой частью 1а теплообменного сосуда. Жидкая смесь масла и холодильного агента проходит из маслоотстойника 14 через двухполостной теплообменник 4 и свободно падает через сливную трубу 5 в первую часть 1а теплообменного сосуда 1, отделение масла при этом происходит так же, как и в первом варианте.

Вторая часть 2 теплообменного сосуда является воздухоотделительной, соединена в нижней части с верхней частью ресивера 13 вторым соединительным трубопроводом 9 с встроенным запорным клапаном 9а, а в верхней части соединена через водяной фильтр 7 с атмосферой посредством первого воздухоотводящего трубопровода 8 с выпускным клапаном 8а. Нижняя часть, кроме того, соединена возвратным трубопроводом 10 с нижней частью ресивера 13. Смесь воздуха, неконденсирующегося газа и холодильного агента проходит в воздухоотделительную часть 2, где воздух отделяют, используя охлаждение, обеспечиваемое двухполостным теплообменником 4 и теплопередающей перегородкой. Холодильный агент собирают внизу части 2 сосуда и направляют обратно в ресивер, а поднимающиеся воздух и неконденсирующийся газ выпускают в атмосферу.

На фиг. 4 представлена комбинация второго и третьего вариантов. Отделение масла осуществляется в два этапа, при этом теплообменный сосуд разделен на две части, что позволяет отделять масло, воздух и неконденсирующийся газ. Вторая часть 2 теплообменного сосуда соединена с верхней частью первичного сосуда 33 вторым соединительным трубопроводом 9 и вторым воздухоотводящим трубопроводом 37. Смесь воздуха и холодильного агента проходит из ресивера 13 в первичный сосуд 33 и вместе со смесью воздуха и холодильного агента, собранной в этом сосуде, поступает в воздухоотделитель.

Кроме того, отделение масла, воздуха и неконденсирующегося газа может осуществляться автоматически. Для этого в зоне первой части 1а теплообменного сосуда 1 устанавливают стальную вертикальную трубу 36 для указания уровня жидкости в сосуде, дифференциальное термореле 21 с двумя датчиками 22, 23 установленными на вертикальной трубе так, что путем открытия и закрытия третьего магнитного клапана 24 в маслоотводящем трубопроводе 12 можно регулировать изменение уровня масла, которое одновременно создает разницу температур жидкости в вертикальной трубе.

Автоматическое отделение воздуха и неконденсирующегося газа обеспечивают путем снабжения второй части 2 теплообменного сосуда вторым дифференциальным термореле 25, первый датчик 26 которого установлен во второй части 2 теплообменного сосуда, а второй датчик 27 - в первом трубопроводе 16 между ресивером 13 холодильного агента и первым теплообменником 3. Посредством реле термореле 25 управляет четвертым магнитным клапаном 28, установленным в первом воздухоотводящем трубопроводе 8, так что клапан открывается, когда воздух или неконденсирующийся газ действует на первый датчик 26, и закрывается, когда полость провентилирована под влиянием более теплого холодильного агента в первом трубопроводе 16, действующего на второй датчик 27.

В третьем и четвертом вариантах можно обеспечивать, когда система достаточно провентилирована, функционирование одного только маслоотделителя путем закрытия запорных клапанов 9а, 10а соответственно во втором соединительном трубопроводе 9 и возвратном трубопроводе 10. Благодаря этому может быть реализована более экономичная работа установки, так как охлаждение, обеспечиваемое испарением холодильного агента в смеси масла и холодильного агента, будет использовано полностью на охлаждение холодильного агента, текущего в направлении к испарителям установки через первый теплообменник 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2054605C1 |

| ХОЛОДИЛЬНАЯ СИСТЕМА | 2001 |

|

RU2238486C2 |

| Компрессионная холодильная установка | 1978 |

|

SU767469A1 |

| Низкотемпературная абсорбционная холодильная машина на основе раствора соли в спиртах | 2018 |

|

RU2690896C1 |

| Система воздухоотделения холодильной машины | 1989 |

|

SU1633245A1 |

| Устройство для транспортировки и хранения легкокипящей жидкости | 1975 |

|

SU702213A1 |

| ХОЛОДИЛЬНАЯ СИСТЕМА | 2014 |

|

RU2656775C1 |

| Установка для очистки внутренних полостей агрегатов бытовых холодильников | 1987 |

|

SU1651056A1 |

| Устройство для концентрирования растворов вымораживанием и получения льда | 2017 |

|

RU2651279C1 |

| ВОЗДУШНАЯ СИСТЕМА ТЕРМОСТАТИРОВАНИЯ ОБЪЕКТОВ, РАЗМЕЩЕННЫХ В ОКРУЖАЮЩЕЙ СРЕДЕ | 2015 |

|

RU2592158C1 |

Использование: в холодильной технике. Сущность изобретения: в компрессионной холодильной установке маслоотделитель выполнен в виде теплообменного сосуда и встроен между ресивером холодильного агента и испарителями установки. Конструкция маслоотделителя позволяет реализовать работу нескольких вариантов холодильной установки, обеспечивая экономичную очистку холодильного агента, находящегося в жидком состоянии при нормальной работе установки, от масла, воздуха и неконденсирующегося газа. Перепад температур, создаваемый в теплообменном сосуде маслоотделителя и являющийся результатом испарения холодильного агента из смеси масла и холодильного агента во время маслоотделения, используют для охлаждения жидкого холодильного агента, поступающего к испарителям установки. 10 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-30—Публикация

1991-09-30—Подача