Во многих процессах, использующих перемешивающие резервуары, тепло передается от жидкости резервуара вспомогательной жидкости, проходящей через вертикальные трубы, изменяющие направление течения жидкости резервуара. Эти перегородки из вертикальных трубчатых змеевиков являются перемешивающими и предотвращают образование завихрения вокруг вращающейся мешалки для перемешивания жидкости резервуара и обеспечения зоны теплопередающей поверхности.

Главным недостатком вертикальных перегородок из трубных змеевиков является отсутствие мер безопасности от температурных расширений для приспосабливания к большим температурным перепадам между жидкостью трубчатого змеевика и жидкостью смешивающего резервуара. Тепловые расширения и сжатия представляют существенную проблему при использовании длинных труб, особенно труб, образующих однопроходный трубный пучок. В таких трубных пучках впускной и выпускной коллекторы чувствительны к трещинам в результате напряженного состояния. Напряжения, обусловленные тепловым расширением, будут меньше в пучках из U-образных труб, однако конструкция будет не очень компактной, ограничивая площадь теплопередающей поверхности, доступной для трубного пучка с фиксированными наружными размерами. Кроме того, пучки U-образных труб имеют относительно низкий коэффициент теплообмена и требуют сложную конструкцию трубопроводов.

Поэтому желательной была бы конструкция трубного пучка, которая решила бы проблему теплового расширения и особенно в перемешивающем смесительном резервуаре.

Целью изобретения является создание установки, пригодной для теплообмена в резервуаре, перемешивающем жидкость, а также создание условий для процесса теплообмена через стенку между двумя жидкостями.

Установка для теплообмена содержит резервуар для жидкости. В резервуаре установлена труба, а внутри трубы - перегородка, разделяющая внутреннюю часть трубы на первую и вторую камеры. Первый трубчатый элемент своим первым концом прикреплен к боковой стенке трубы. Второй конец трубчатого элемента герметично закрыт крышкой. Второй трубчатый элемент установлен внутри первого трубчатого элемента. Первый конец второго трубчатого элемента прикреплен к отверстию в перегородке, а второй конец второго трубчатого элемента располагается на расстоянии от крышки на первом трубчатом элементе. Таким образом, траектория потока формируется от первой камеры через второй трубчатый элемент, через проход между вторым трубчатым элементом и первым трубчатым элементом и во вторую камеру. Средства впуска жидкости проходят через боковую стенку резервуара и соединяются с первой камерой. Выпускные средства жидкости проходят через боковую стенку резервуара и соединены с второй камерой. Конструкция является компактной, простой и характеризуется высоким коэффициентом теплообмена и, кроме того, она работает без возникновения тепловых напряжений.

Теплообменная жидкость подается в резервуар через впускные средства, которые проходят через стенку резервуара, и распределяется из впускных средств по большому числу первых теплообменных труб, каждая из которых имеет первый и второй концы. Первым концом они соединены с впускными средствами. Теплообменная жидкость проходит от первого конца первых теплообменных труб до их второго конца. На втором конце первых теплообменных труб теплообменная жидкость поступает в первый конец вторых теплообменных труб, каждая из которых концентрично установлена вокруг первой теплообменной трубы. Затем теплообменная жидкость движется от первого конца теплообменных труб вдоль большого числа проходов, образованных между первыми и вторыми теплообменными трубами, к второму концу вторых теплообменных труб, где теплообменная жидкость удаляется из вторых теплообменных труб и собирается в выпускных средствах, проходящих через стенку резервуара, для удаления из резервуара.

На фиг. 1-9 изображена предложенная установка в разрезах.

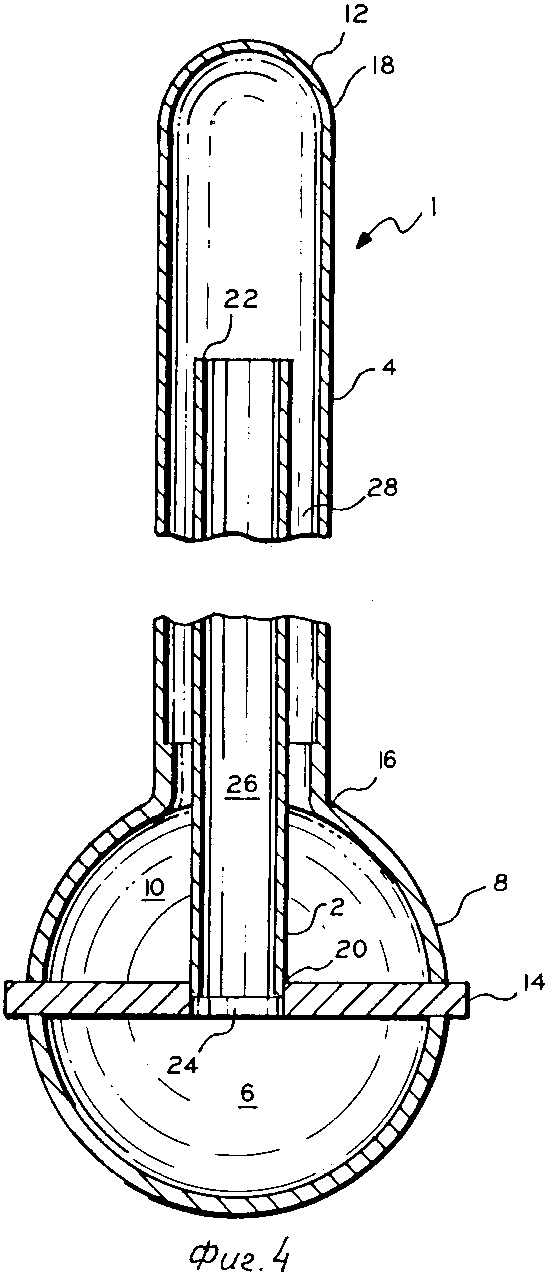

Установка содержит большое число байонетных труб 2 и оболочек 4, образующих вместе байонетный трубный узел 1. Байонетная труба 2 сообщается с впускной камерой 6 коллектора разветвленных труб 8. Оболочка 4 соединяется с выпускной камерой 10 коллектора 8. Жидкость поступает во впускную камеру 6 и распределяется внутрь байонетной трубы 2. Последняя установлена внутри оболочковой трубы 4 большего диаметра. Поступающая жидкость проходит вверх через байонетную трубу 2, реверсирует направление своего потока в зоне приваренной крышки 12 на конце оболочковой трубы 4 и направляется вниз в кольцевую полость 28 между байонетными трубами 2 и оболочковыми трубами 4. Любое тепловое расширение между оболочковой трубой 4 и байонетной трубой 2 происходит в зоне сварной крышки без возникновения тепловых напряжений.

Байонетная труба 2 и оболочковая труба 4 могут располагаться в любом требуемом направлении. Предпочтительно эти трубы устанавливать вертикально вверх или вертикально вниз. При использовании двухфазной жидкости рекомендуется их устанавливать вертикально вверх. Коллектор разветвленных труб 8 может характеризоваться как труба, внутри которой выполнена перегородка 14. Предпочтительно перегородка 14 устанавливается диаметрально поперек трубы и делит ее на первую впускную камеру 10. Оболочковая труба 4 может рассматриваться как первый трубчатый элемент, имеющий первый конец 16, соединенный с трубой, и второй конец 18, снабженный приваренной крышкой 12. Байонетная труба 2 может быть образована вторым трубчатым элементом, первый конец 20 которого прикреплен к перегородке 14, а второй конец 22 удален от концевой крышки первого трубчатого элемента. Первый конец второго трубчатого элемента установлен в отверстие 24 перегородки 14 так, что траектория потока начинается от первой камеры 6, затем проходит через внутреннюю полость 26 второго трубчатого элемента и через проход 28, образованный между наружной стороной второго трубчатого элемента и внутренней стороной первого трубчатого элемента попадает во вторую камеру 10.

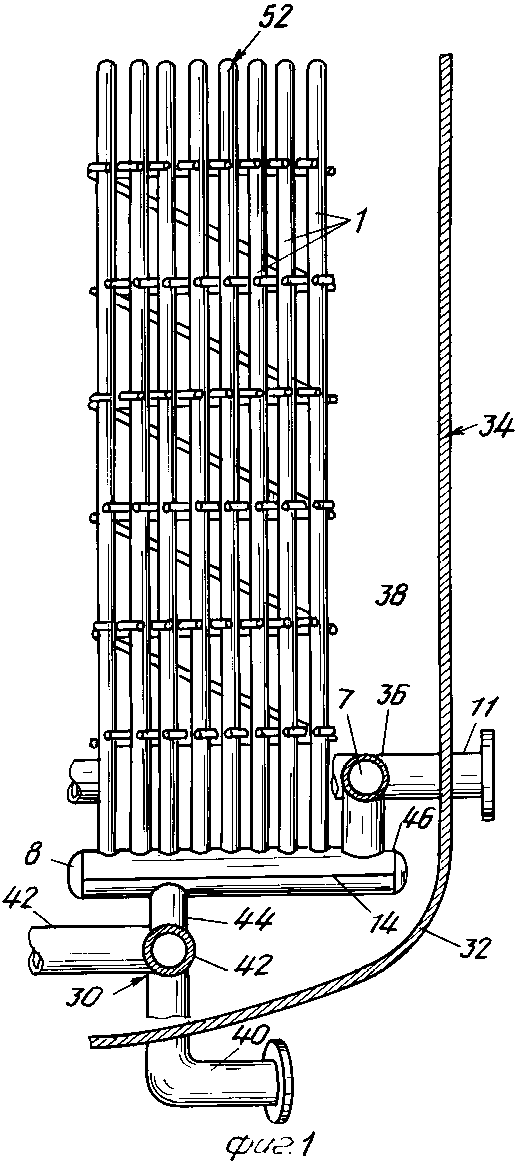

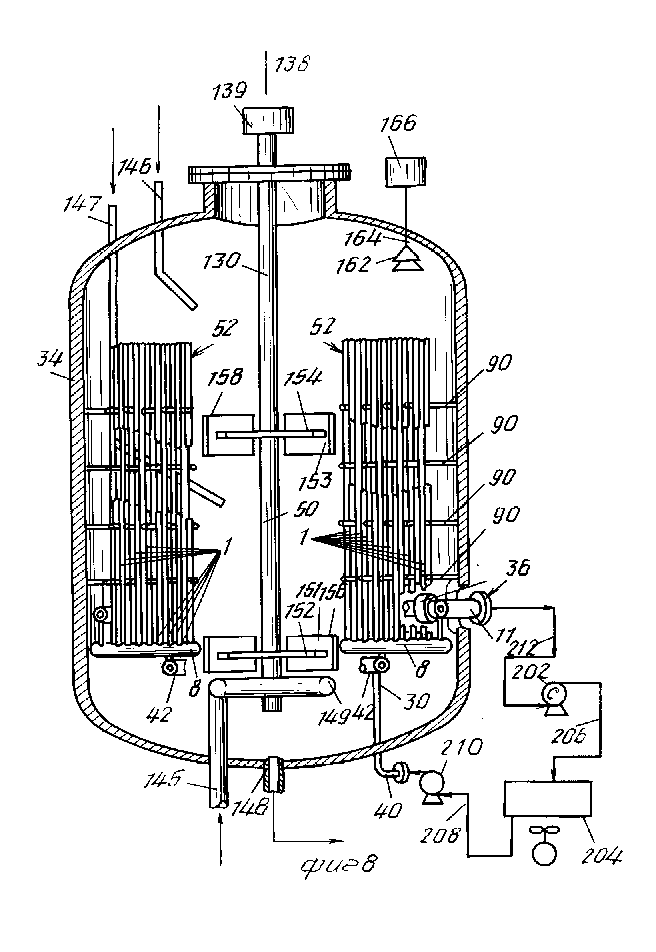

Впускные средства 30 жидкости (см. фиг. 1) проходят через боковую стенку 32 резервуара 34 и соединяются с первой камерой. Выпускные средства 36 жидкости проходят через боковую стенку 32 резервуара 34 и соединяются с второй камерой.

Резервуар 34 содержит жидкость или пароводяную смесь и может быть выполнен аналогично резервуару, изображенному на фиг. 8. Часть боковой стенки 32 образует цилиндрическую внутреннюю поверхность 38 резервуара 34. Цилиндрическая внутренняя поверхность 38 располагается симметрично вокруг продольной оси 138 резервуара 34 (см. фиг. 8). Общие размеры резервуара 34 обычно выбираются так, чтобы соотношение длины и диаметра находилось в пределах от 0,1: 1 до 10: 1. Предпочтительное соотношение длины и диаметра, когда резервуар используется для бродильного процесса от 0,3: 1 до 5: 1, при этом наиболее предпочтительное соотношение длины и диаметра от 1: 1 до 4: 1.

Впускные средства 30 содержат питающую трубу 40, проходящую через боковую стенку 32 резервуара 34. Питающая труба 40 соединяется с криволинейной подающей трубой 42. Последняя располагается по окружности вокруг внутренней боковой стенки резервуара 34 и на расстоянии от нее. Подающая труба 42 соединена с первой камерой 6 с помощью стояка 44. В ферментере используется большое число коллекторов разветвленных труб, а поэтому большое число питающих стояков будет соединять каждую подающую трубу 42 с большим числом коллекторов 8. В предпочтительном варианте питающие стояки 44 соединены с внутренней концевой частью коллекторов 8.

Выпускные средства 36 содержат первую выпускную трубу 11, проходящую через боковую стенку 32 резервуара 34 (см. фиг. 1). Выпускная труба 11 соединена с криволинейной собирающей трубой 7, которая располагается вокруг внутренней стороны резервуара 34 на расстоянии от боковой стенки 32 между байонетными трубными узлами 1 и цилиндрической частью 38 боковой стенки 32. Выпускной стояк 46 соединяет выпускную камеру 10 коллектора 8 с криволинейной собирающей трубой 7. В ферментере (бродильне) используется большое число коллекторов разветвленных труб и следовательно будет использовано такое количество стояков 46.

Теплообменной средой является холодильный агент, предпочтительно аммиак. Газовый компрессор (см. фиг. 8) 202 служит для удаления рабочей среды из выпускного патрубка 11. Конденсатор 204 установлен для охлаждения потока, выходящего из газового компрессора 202. Трубопровод 206 соединяет газовый компрессор 202 с конденсатором 204. Трубопровод 208 соединяет конденсатор 204 с впускными средствами 40. Трубопровод 208 содержит насос 210 для обеспечения подачи жидкости от выхода конденсатора 204 в байонетный трубный узел 1. Трубопровод 212 соединяет выпускные средства 11 с компрессором 202.

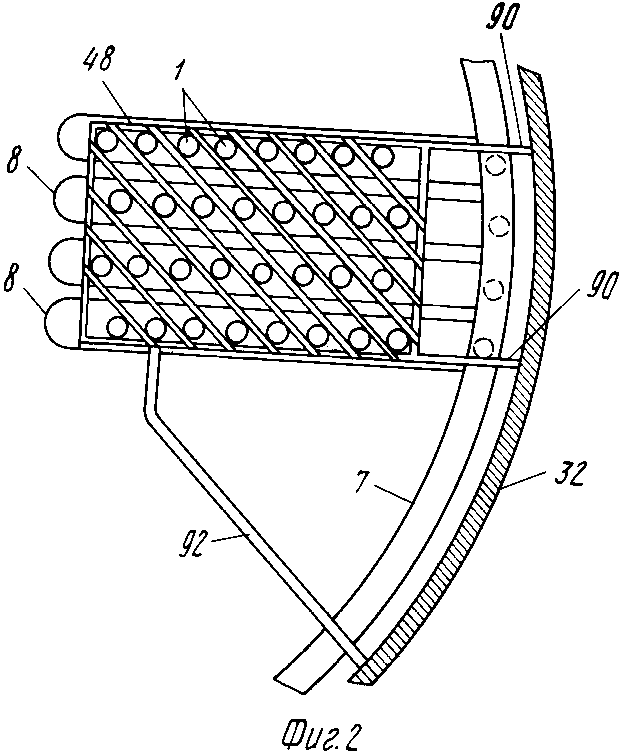

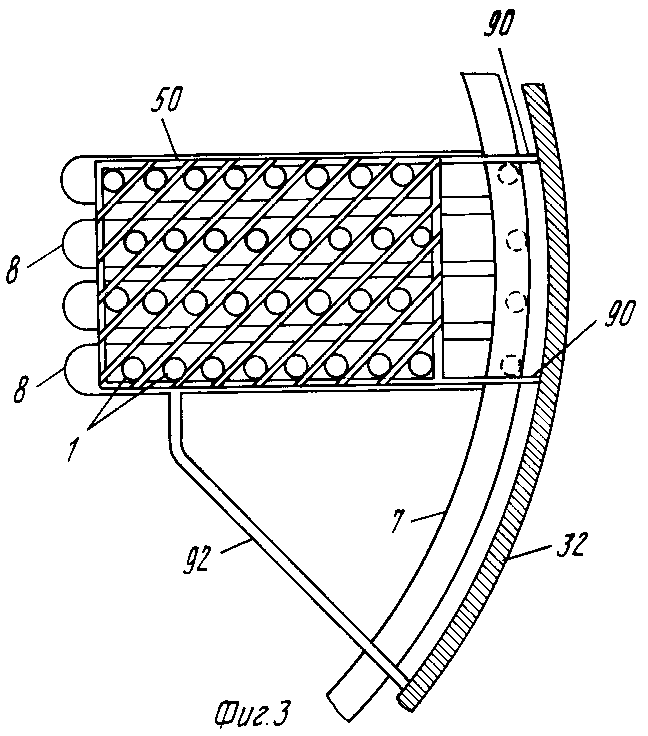

В резервуаре 34 установлено большое число коллекторов разветвленных труб 8, располагающихся радиально относительно продольной оси резервуара 34. Коллекторы 8 группируются в комплекты по 3-12 штук, образуя пучки 52, располагающиеся по хордам, проходящим через резервуар ближе к его диаметру. Трубные узлы 1 проходят от каждого большого числа коллекторов 8 в виде пучка из параллельных труб, которые располагаются в основном параллельно продольной оси резервуара. Коллекторы 8 находятся в нижней части резервуара, а трубные узлы 1 направлены от них вверх. Трубные узлы 1 в соседних рядах труб смещены так, что трубы в трубном пучке расположены с треугольным шагом (см. фиг. 2 и 3). Индивидуальные трубные узлы 1 поддерживаются стержнями двух стержневых перегородок, состоящих из первой стержневой перегородки 48 и второй стержневой перегородки 50. Каждая стержневая перегородка 48 и 50 содержит достаточное количество стержней, так что каждый трубный узел 1 в трубном пучке 52 поддерживается с двух сторон каждой стержневой перегородкой 48 или 50, а две стержневые перегородки 48 и 50 вместе поддерживают все четыре стороны каждой трубы 1, тем самым обеспечивая каждую трубу 1 пучка 52 радиальной опорой. Если требуется, то стержни каждой стержневой перегородки могут располагаться между чередующимися трубными рядами (см. фиг. 9). Такая конструкция обеспечивает меньшее падение давления для продольного потока жидкости. Очень важно, чтобы стержни стержневых перегородок 48 и 50 имели такой размер, который обеспечивал бы их контактирование и поддержание труб с каждой стороны прохода, в котором они

располагаются. Требуемый размер стержня в поперечном сечении зависит от проходного сечения проходов, в которых они располагаются. Стержни могут иметь любую форму в поперечном сечении, например круглую, эллиптическую, квадратную или прямоугольную. Для обеспечения точечного контакта между стержнем и трубой стержень должен быть круглым. Точечный контакт между трубой и стержнем облегчает чистку трубного пучка, когда пучок используется для охлаждения бродильного процесса.

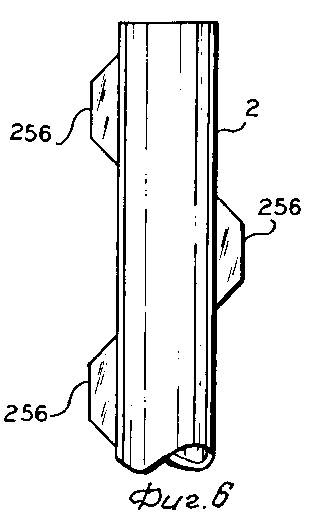

Стержневые перегородки предотвращают в процессе работы соударение труб и их повреждение. Кроме того, стержневые перегородки предотвращают перемещение труб, которое может привести к усталостному разрешению сварных швов, соединяющих оболочку с коллектором. С целью предотвращения повреждения, обусловленного внутренним соударением между байонетной трубой 2 и оболочковой трубой 4, между ними желательно устанавливать распорки 256 (см. фиг. 6). Распорки 256 приваривают к наружной поверхности байонетной трубы 2. Кроме того, они выполнены несколько вытянутыми и расположены в продольном направлении вдоль наружной поверхности трубы 2 для уменьшения сопротивления потоку. Распорки 256 изготавливают из присадочных прутков, предназначенных для поддержания трубы 2 в оболочковой трубе 4, и крепят на наружной поверхности трубы 2 для создания радиальной опоры трубы 2 внутри трубы 4. Таким образом, распорки 256 обеспечивают три точки опоры для каждой трубы 2 внутри каждой оболочковой трубы 4.

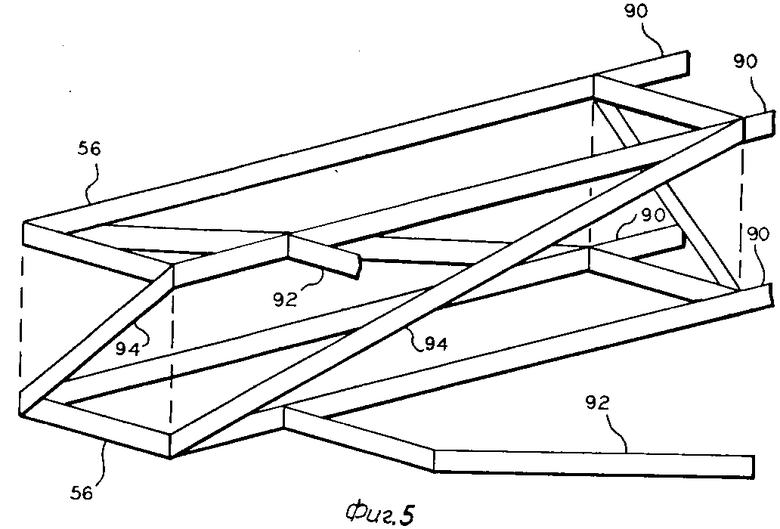

Первая стержневая перегородка 48 (см. фиг. 5) состоит из бандажа 56, охватывающего трубный пучок. Распорки 90 располагаются от каждого бандажа 56 радиально и вдоль хорд ближе к диаметру резервуара параллельно направлению трубных рядов и образуют средства для крепления бандажей 56, перегородок и трубных пучков относительно стенки резервуара. Распорки 92 проходят от бандажей 56 поперек направления трубных рядов для обеспечения дополнительной опоры для трубного пучка, чтобы он мог выдержать усилия, возникающие в перемешивающем резервуаре в процессе работы. Соседние бандажи 56 соединяются поперечными стяжками 94, располагающимися по совпадающей траектории вращения вокруг части трубного пучка для лучшего противодействия скручивающим усилиям.

Когда трубный пучок 52 используется в дрожжерастительном аппарате для получения дрожжей или бактерий, то желательно, чтобы конструкция пучка была достаточно открытой для обеспечения тщательной очистки между рядами. Поэтому желательным является широкое пространство между индивидуальными трубами. Для поддержания широко расположенных труб требуются стержни относительно большого размера. Кроме того, стержни лучше располагать под большим углом наклона в трубном пучке для того, чтобы свести до минимума повышенный диаметр стержней, обусловленный большим расстоянием между трубными рядами. Таким образом, когда расстояние между соседними трубами одного ряда составляет от 1,5 до 2,5Д, где Д - наружный диаметр труб, то расстояние между соседними рядами труб колеблется в диапазоне от 2 до 4Д, а диаметр стержней будет колебаться от 0,5 до 1Д.

На фиг. 8 и 9 показана предложенная установка применительно к дрожжерастительному аппарату.

Резервуар 34 (см. фиг. 8) может быть снабжен перемешивающими средствами, включающими вал 130, вращающийся с помощью приводных средств 139. Вал 130 снабжен двумя крыльчатками 156 и 158, которые состоят из дисков 152 и 154 с закрепленными на них лопатами 151 и 153 соответственно. Однако может использоваться большее число крыльчаток, что зависит от высоты и ширины резервуара, размеров теплообменных средств и т. п. Самая нижняя крыльчатка (см. фиг. 8) расположена в непосредственной близости от разбрызгивателя 149 для облегчения кислородного обмена в бродильной жидкости. Это расстояние составляет 1/3-1/10 диаметра крыльчатки.

Дополнительные крыльчатки могут устанавливаться в различных положениях на валу 130. Для облегчения монтажа перемешивающего вала 130 большое число крыльчаток равномерно располагается вдоль вала, при этом самая верхняя крыльчатка размещается на высоте, составляющей 60% высоты резервуара (как показано на фиг. 8 для крыльчатки 158).

Основные размеры резервуара 34 выбираются так, чтобы соотношение длины и диаметра было в основном в диапазоне от 0,1: 1 до 10: 1. Предпочтительно соотношение длины и диаметра бродильного резервуара колеблется от 0,3: 1 до 5: 1, при этом наиболее предпочтительное соотношение длины и диаметра составляет от 1: 1 до 4: 1.

Теплообменная среда подается в параллельные трубные узлы 1 через впускные средства 30 (см. фиг. 8). Последние соединены с трубопроводом 208 теплообменной жидкости, предпочтительно жидким аммиаком. Теплообменная жидкость проходит через впускные средства 30. После прохождения теплообменной жидкости через трубные узлы 1 пучка она собирается и удаляется через выпускные средства 36. По крайней мере две перегородки в виде трубных пучков 52 из параллельных трубных узлов 1 используются в резервуаре 34. Как показано на фиг. 8, каждая перегородка содержит пучок из параллельных труб в параллельных рядах. Длина трубных узлов 1 в каждой перегородке обычно составляет 25-90% длины прямолинейной (в основном цилиндрической) части резервуара, не включая куполообразные головки.

В зависимости от размера трубных пучков и числа труб в пучке может использоваться различное число трубных пучков. В одном резервуаре может использоваться до 30 пучков, при этом предпочтительным является от 4 до 24 пучков.

Лопатки 151 на дисках, например, могут быть установлены перпендикулярно плоскости диска и на радиальной проекции от вертикальной оси диска или они могут размещаться на диске 152 под некоторым углом относительно оси диска. Кроме того, могут использоваться конструкции крыльчаток, отличные от представленной конструкции, например, могут применяться крыльчатки осевого потока, типа морских трубных винтов и т. п. В предпочтительной конструкции самая нижняя крыльчатка 156 снабжена лопатками, установленными перпендикулярно к плоскости диска, тогда как дополнительные крыльчатки могут быть такими же или иметь другую конструкцию.

Верхний предел диаметра крыльчатки определяется внутренним диаметром трубных пучков, содержащих теплообменные средства в резервуаре, т. е. внутри самых внутренних труб, установленных на коллекторах разветвленных труб. Диаметр крыльчатки, который приближается к этому верхнему пределу, будет обеспечивать максимальную величину перемешивания на крыльчатку. Предпочтительно, чтобы диаметр крыльчатки был не меньше 10% от общего внутреннего диаметра резервуара, а в основном диаметр крыльчатки не должен превышать 40% от общего внутреннего диаметра. Предпочтительно используется диаметр крыльчатки, составляющий от 20-35% от общего внутреннего диаметра резервуара.

Бродильный резервуар 34 (см. фиг. 8) снабжен также первым 146 и вторым 147 выпускными трубопроводами, а также впускным трубопроводом 145 для газа. Хотя резервуар 34 показан с двумя впусками 146 и 147, все подаваемое в ферментер может распределяться только через одни впускные средства или через большое число впускных средств, при этом различные подаваемые компоненты вводятся раздельно. Например, для многих бродильных процессов желательно вводить питательную среду, углерод и источник энергии в виде отдельных подаваемых потоков. Хотя впускные трубопроводы 146 и 147 имеют по одному выпускному отверстию каждый, более диспергированная подача может достигаться при использовании впусков с большим числом выпускных отверстий. Кроме того, выпускные отверстия могут удобно располагаться в различных местах бродильного резервуара, которые обычно диктуются соображениями технической целесообразности.

Впускной трубопровод 145 используется для подачи кислорода и необязательно источника азота в бродильный резервуар. Газ, подаваемый через впускной трубопровод 145, вводится в бродильный резервуар через разбрызгиватель 149. Последний располагается симметрично в бродильном резервуаре относительно его продольной оси, а на его лицевой стороне выполнено большое число отверстий. Диаметр разбрызгивающих средств не превышает диаметр самой нижней крыльчатки, а лицевая сторона разбрызгивающих средств располагается в непосредственной близости от крыльчатки.

Способ ввода газа, а также расположение крыльчатки 156 в непосредственной близости от разбрызгивателя 149 и положение трубных пучков способствует высокому уровню обмена кислорода, который обеспечивается бродильной установкой. Бродильный резервуар обеспечивает массообмен кислорода порядка 300 ммоль О2/л/ч. Кроме того, бродильный резервуар обладает достаточной теплоотводящей способностью, чтобы обеспечить отвод большого количества тепла, обусловленного высоким уровнем кислорода. Таким образом, бродильная установка обеспечивает отвод тепла порядка 36 ккал/л/ч.

Бродильный резервуар 34 снабжен также средствами для удаления фермента, т. е. отверстием 148. Когда брожение осуществляется непрерывно, то непрерывное или периодическое удаление фермента может осуществляться через отверстие 148, а подача свежей питательной среды производится через впускные трубопроводы 145-147.

Бродильный резервуар 34 снабжен также средствами для дегазирующей пены, например пеноразрушителем или узлами из элементов 162, 164 и 166, образующими дегазирующие средства (см. фиг. 8). Конусы 162 установлены на валу 164, который вращается с помощью приводных средств 166. Взаимодействие пенистого фермента с вращающимися конусами 162 приводит к разрушению пены, в результате чего жидкость возвращается в основную часть бродильного резервуара, а высвободившейся из пены газ удаляется из резервуара через трубопровод. Несмотря на то, что в бродильном резервуаре используется только один пеноразрушитель, для обеспечения достаточной пеноразрушающей производительности в куполообразной части резервуара может располагаться соответствующее число пеноразрушителей.

Водный аэробный процесс брожения требует молекулярного кислорода, который поступает из содержащего его газа.

Давление, использующееся на этапе микробного брожения, может колебаться в широком диапазоне. Обычно оно составляет 0-10,55 кг/см2, по изобретению оно составляет 0-4,22 кг/см2, но более предпочтительно 2,46-2,81 кг/см2 с точки зрения баланса затрат на оборудование и эксплуатацию в зависимости от достигаемой кислородной растворимости. Давление больше атмосферного, способствует увеличению концентрации растворенного кислорода в водяном ферменте, это увеличивает скорость клеточного роста.

Холодильный агент обычно находится под достаточным давлением и скоростью для образования пароводяного выхода из трубного пучка при температуре 0-10оС.

Использование: при производстве дрожжей и бактерий. Сущность изобретения: теплообменная установка содержит резервуар 34, по оси которого установлено перемешивающее устройство в виде вала 130 с крыльчатыми 156 и 158, вращающегося при помощи приводного средства 139. Вокруг вала 130 размещены теплообменные элементы 1 в виде установленных одна в другой с кольцевым зазором внутренней и наружной труб, подключенных к коллекторным трубам 8. Жидкость подается в теплообменные элементы 1 через впускное средство 30, а удаляется через выпускное средство 36. При использовании установки в процессе ферментации в полость резервуара 34 подают питательную среду и углеродный источник энергии, перед перемешиванием вводят газ, а готовый фермент удаляют через отверстие 148 с одновременной дегазацией пены в верхней части резервуара 34. В качестве жидкой среды используют аммиак. Конструкция установки и способ ее работы обеспечивают высокое качество ферментации и удобство очистки теплообменных элементов. 2 с. и 9 з. п. ф-лы, 9 ил.

Авторы

Даты

1994-04-30—Публикация

1988-11-16—Подача