Настоящее изобретение относится к способу контроля. Один аспект данного изобретения касается способа и устройства для поддержания требуемой концентрации непрореагировавшего мономера в полимеризационном реакторе.

В типичной реакции полимеризации мономер, разбавитель и катализатор подают в реактор, где мономер полимеризуется. Разбавитель не вступает в реакцию, но обычно используется для регулирования концентрации твердых веществ, а также для обеспечения подходящего механизма введения катализатора в реактор. Выходящий из реактора продукт, смесь полимера, разбавителя и непрореагировавшего мономера, уделают из реактора и подают в испарительный резервуар, где полимер отделяют от разбавителя и непрореагировавшего мономера. Обычно полимер содержит катализатор.

Важно контролировать концентрацию непрореагировавшего мономера внутри реактора, так как некоторые свойства полученного полимера, такие как индекс плавления, сильно зависят от концентрации непрореагировавшего мономера. Обычно концентрацию непрореагировавшего мономера регулируют, изменяя скорость его подачи, скорость подачи разбавителя или катализатора.

Кроме того, для экономичности операции необходимо, чтобы непрореагировавший мономер в выходящем из реактора продукте можно было регенерировать и вернуть в полимеризационный реактор. Способы регенерации и рециркуляции разбавителя раскрыты в Патентах США NN 3.639.374 и 4.424.341. Такие способы обычно являются одностадийным процессом испарения с регенерацией мономера и разбавителя после испарения при низком давлении, одностадийным процессом испарения с регенерацией разбавителя и мономера при высоком давлении внутри реактора после испарения или двустадийным процессом испарения с регенерацией основной части мономера и разбавителя после испарения при высоком давлении, при том, что разбавитель и мономер находятся при давлении, достаточном для того, чтобы избежать необходимости рекомпрессии.

В одностадийном способе испарения с регенерацией при низком давлении пасту полимера и разбавителя собирают в одном или нескольких отстойниках полимеризационного реактора. Затем пасту выгружают в испарительный сосуд, где смесь испаряют при низком давлении, таком как 1,406 кг/см2 (20 psi). Когда в результате испарения разбавитель и мономер практически полностью удалены из полимера, необходимо увеличить давление выпаренных разбавителя и мономера для их конденсации в жидкое состояние с целью возвращения в полимеризационный реактор. Стоимость рекомпрессии и польза от этой операции часто составляют значительную часть расходов по производству полимера.

Когда применяют испарение при высоком давлении, регенерация разбавителя и мономера после испарения при высоком давлении уменьшает необходимость рекомпрессии выпаренных разбавителя и мономера перед их возвращением в полимеризационный реактор. Таким образом, применение испарения при высоком давлении приводит к уменьшению расходов по производству полимера. При одностадийном испарении с регенерацией при низком давлении прямой отбор газообразных мономера и разбавителя дает точный анализ количества мономера в полимеризационном реакторе. Однако, когда применяют регенерацию с испарением при высоком давлении, значительная часть мономера остается в твердом полимере, поэтому прямой отбор газов из резервуара, где происходит испарение при высоком давлении, дает в результате неточный анализ количества мономера в полимеризационном реакторе. Таким образом, желательно разработать подходящую систему для определения количеств мономера в полимеризационном реакторе при полимеризации с использованием испарения при высоком давлении, чтобы контролировать концентрацию непрореагировавшего мономера в полимеризационном реакторе, а также реализовать преимущества меньшей стоимости испарения при повышенном давлении.

Следовательно, объектом настоящего изобретения является обеспечение способа и устройства, способного точно анализировать количество мономера в полимеризационном реакторе, когда для регенерации мономера применяют испарение в резервуаре при высоком давлении.

В соответствии с настоящим изобретением обеспечивают способ и устройство для полимеризации мономера в полимеризационном реакторе, где выходящий из реактора продукт, содержащий полимер и непрореагировавший мономер, удаляют из полимеризационного реактора, причем основную часть выводимого продукта отправляют в испарительный сосуд для отделения полимера от мономера при давлении выше примерно 7,03 кг/см2 (100 psig) и эффективное анализируемое количество продукта полимеризации отправляют в сосуд, где проводят испарение при низком давлении, для испарительного разделения при давлении ниже примерно 5,273 кг/см2 (75 psig), получая часть полимера низкой плотности и часть мономера при низком давлении. Часть мономера с низким давлением анализируют, получая сигнал, отражающий по крайней мере одно условие в полимеризационном реакторе, и условия в реакторе изменяют в ответ на сигнал.

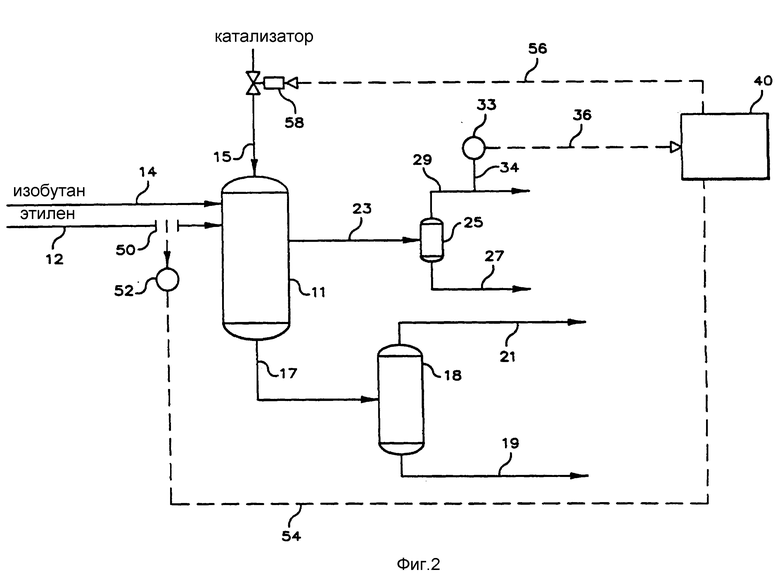

Фиг. 1 является схематической иллюстрацией варианта системы, которую настоящее изобретение использует для проведения реакции полимеризации и регенерации.

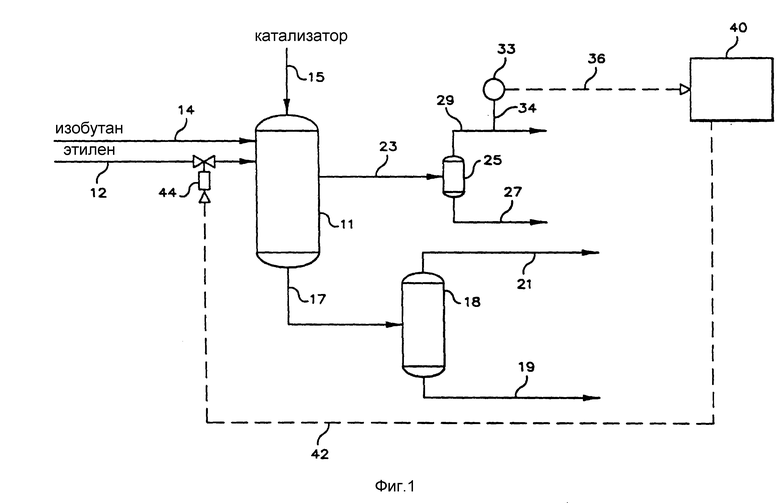

Фиг. 2 является схематической иллюстрацией альтернативного варианта системы, которую использует настоящее изобретение для проведения реакции полимеризации и регенерации.

Изобретение описано в применении к полимеризации этилена. Однако, оно применимо к любому процессу полимеризации, где требуется контроль концентрации непрореагировавшего мономера.

Линии, обозначенные на чертежах как сигнальные линии, в этих вариантах являются электрическими или пневматическими. В основном, сигналы, получаемые от преобразователя, являются электрическими. Однако сигналы, полученные от жидкостных сенсоров, обычно являются пневматическими. Преобразование таких сигналов для простоты не показано, так как из практики хорошо известно, что если поток измеряют пневматическим способом, то сигнал можно преобразовать в электрический, если преобразователь потока передает его в виде электрического сигнала. Не показано также преобразование сигналов из аналоговой формы в цифровую или из цифровой в аналоговую, так как такое преобразование хорошо известно в практике.

Изобретение применимо к механическим, гидравлическим или другим сигнальным устройствам для передачи информации. Почти во всех контрольных системах использует некоторые комбинации электрических, пневматических, механических или гидравлических сигналов. Однако, область данного изобретения охватывает применение любых других типов передачи сигналов вместе со способом и применяемым оборудованием.

На фиг. 1 показан полимеризационный реактор 11. Этилен и, обычно, такой сомономер, как гексен-1, подают в полимеризационный реактор 11 через трубопровод 12. Аналогичным образом разбавитель, такой как изобутан, подают в полимеризационный реактор 11 через трубопровод 14, а катализатор, такой как окись хрома на двуокиси кремния или двуокись кремния-двуокись титана, подают в полимеризационный реактор 11 через трубопровод 15.

Основную часть выводимого из реакции продукта удаляют из реактора 11 через трубопровод 17 и подают в испарительный резервуар 18. Выводимый из реакции продукт состоит из полиэтилена, непрореагировавшего этилена и изобутана. Катализатор обычно содержится в полиэтилене.

В испарительном резервуаре 18 выводимый из реакции продукт испытывает перепад давления. Перепад давления таков, что испаряется основная часть разбавителя и мономера. Испарение может происходить по крайней мере частично в трубопроводе 17. Давление в испарительном резервуаре 18 сильно зависит от природы разбавителя и мономера и выбранной температуры. Обычно можно применять избыточное давление более 7,03 кг/см2 (100 psig). Предпочтительным является давление в диапазоне от 7,03 до 21,10 кг/см2 (100-300 psig); более предпочтительным - давление в диапазоне от 14,06 до 17,58 кг/см2 (200-250 psig). В противоположность этому, в полимеризационной системе, использующей только испарительный резервуар низкого давления, обычно применяют давления в диапазоне от 0 до 5,27 кг/см2 (0-75 psig).

Полиэтилен, удаленный из испарительного резервуара 18 через трубопровод 19, подвергают дополнительной обработке для удаления оставшегося мономера и разбавителя. Такая обработка может включать второе испарение в испарительном резервуаре низкого давления и/или сушку в обычном сушильном шкафу.

Разбавитель и мономер удаляют из испарительного резервуара 18 через трубопровод 21 в виде пара и затем конденсируют без сжатия путем теплообмена с теплообменной жидкостью в теплообменнике (не показан). Разбавитель и мономер после этого можно вернуть обратно в реактор 11.

Эффективное анализируемое количество выводимого из реакции продукта отводят из реактора 11 через трубопровод 23. Можно отбирать эффективное анализируемое количество выводимого из реакции продукта из трубопровода 17, однако, предпочтителен прямой отбор из реактора. Обычно эффективное анализируемое количество является меньшей объемной частью полученного в полимеризационном реакторе продукта. Например, полимеризационная система, которая производит реакционный продукт, содержащий порядка 15876 кг (35000 фунтов) полимера в час и 13608 кг (30000 фунтов) в час разбавителя и мономера, обычно должна иметь размер образца примерно от 9,1 до 45,4 кг (20-100 фунтов) в час при содержании полимера около 35%. Предпочтительно, чтобы такой образец составлял от 9,1 до 18,1 кг (20 - 40 фунтов) в час.

Выводимый из реакции продукт, который отводят через трубопровод 23, подают в испарительный резервуар низкого давления 25. Обычно испарительный резервуар низкого давления 25 работает при давлении менее 5,27 кг/см2 (75 psig); предпочтительно - при давлении в диапазоне от 0 до 2,11 кг/см2 (0 - 30 psig); наиболее предпочтительно от 0 до 0,70 кг/см2 (0 - 10 psig). В испарительном резервуаре 25 происходит выпаривание мономера и разбавителя; однако, выпаривание также может происходить по крайней мере частично в трубопроводе 23. В испарительном резервуаре 25 происходит более полное разделение полиэтилена и непрореагировавшего этилена и изобутана, чем достигают в испарительном резервуаре высокого давления 18.

Испарительный резервуар низкого давления 25 не должен иметь объемную емкость испарительного резервуара высокого давления, так как в нем испаряют только эффективное анализируемое количество выводимого из реакции продукта. Обычно испарительный резервуар низкого давления 25 имеет емкость примерно от 57 до 142 л (2 - 5 куб.футов).

Полиэтилен удаляют из испарительного резервуара 25 через трубопровод 27. Непрореагировавший этилен и изобутан удаляют из испарительного резервуара 25 через трубопровод 29. Образец жидкости, текущей через трубопровод 29, подают в анализатор-преобразователь 33 через трубопровод 34. Оставшуюся жидкость, текущую через трубопровод 29, можно сжать и, если требуется, вернуть обратно в полимеризационный реактор.

Анализатор-преобразователь 33 предпочтительно является хроматографическим анализатором. Анализатор-преобразователь 33 дает выходящий сигнал 36, соответствующий концентрации этилена в жидкости, следующей через трубопровод 29. Главным образом, сигнал 36 соответствует концентрации непрореагировавшего этилена, выводимой из реактора 11. Сигнал 36 поступает от анализатора-преобразователя 33 на компьютер 40. В ответ на сигнал 36 компьютер 40 определяет концентрацию непрореагировавшего этилена в реакторе 11 и определяет, нужно ли регулирование потока непрореагировавшего этилена. Если требуется регулирование, компьютер 40 посылает сигнал 42 на клапан 44. Клапан 44 регулирует поступление этилена через трубопровод 12 и в реактор 11.

В практике известны различные управляющие системы для компьютера 40, такие как раскрытые в Патентах США NN 4.543.637 и 4.628.034, описание которых включено здесь в виде ссылок.

Кроме того, вместо регулирования подачи мономера через трубопровод 12 система может быть составлена таким образом, что в ответ на сигнал с компьютера 40 регулируется подача разбавителя по трубопроводу 14 или подача катализатора по трубопроводу 16.

На фиг. 2 показан вариант, где в ответ на сигнал с компьютера 40 регулируют подачу катализатора. Вариант фиг. 2 действует аналогично варианту, представленному на фиг. 1, за исключением того, что трубопровод 12 имеет чувствительный датчик 50, связанный с преобразователем 52, а трубопровод 15 имеет клапан 58, который регулирует подачу катализатора через трубопровод 15.

Преобразователь потока 52 в комбинации с чувствительным к потоку датчиком 50, который расположен и действует в трубопроводе 12, дает выходящий сигнал 54, соответствующий скорости потока этилена через трубопровод 12. Сигнал 54 от преобразователя 52 идет на компьютер 40.

В ответ на сигнал 54 от преобразователя 52 и сигнал 36 от анализатора-преобразователя 33 компьютер дает выходящий сигнал 56, который соответствует требуемой скорости подачи катализатора. В ответ на сигнал 56 клапан 58 регулирует должным образом количество подаваемого в реактор 11 катализатора.

Обычно клапан 58, расположенный в трубопроводе 15, является шаровым контролирующим клапаном или дозирующим устройством. Клапан наполняется смесью катализатора и разбавителя. Периодически клапан 15, подающий катализатор, срабатывает таким образом, что смесь вбрасывается в реактор 11. Затем клапан 15, подающий катализатор, снова переходит в закрытую позицию и заполняется, готовясь к следующему открытию.

Когда клапан 58 является подающим клапаном, он вбрасывает катализатор в ответ на сигнал 56. Таким образом, компьютер определяет необходимый интервал между вбрасываниями катализатора для обеспечения требуемого количества мономера в реакторе и посылает сигнал 56 в конце интервала.

При работе необходимо соблюдать осторожность, чтобы предотвратить засорение трубопровода 23 полимерными образованиями. Для предотвращения такого засорения трубопровод 23 не должен иметь выбоин и предпочтительно должен быть расположен под некоторым углом к испарительному резервуару 25 таким образом, чтобы трубопровод 23 не имел горизонтальных участков. Предпочтительно, чтобы трубопровод 23 был наклонен по направлению к испарительному резервуару 25 под углом примерно 45o.

Хотя изобретение описано на примере предпочтительного варианта, специалистам ясно, что возможны разумные вариации и модификации, входящие в область описанного изобретения и приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРИЗАЦИЯ В СУСПЕНЗИИ С ВЫСОКИМ СОДЕРЖАНИЕМ ТВЕРДЫХ ЧАСТИЦ | 1998 |

|

RU2221812C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2171248C2 |

| СИСТЕМА И СПОСОБ ОБРАБОТКИ ВЫХОДЯЩЕГО ПОТОКА РЕАКТОРА ПОСЛЕ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2757045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2107696C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭТИЛЕНОВОГО ПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО ПОЛИМЕРА | 1991 |

|

RU2053014C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1995 |

|

RU2131405C1 |

| СПОСОБ И СТАБИЛИЗИРОВАННАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1995 |

|

RU2154046C2 |

| РАЗДЕЛЕНИЕ КОМПОНЕНТОВ ПРИ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2619690C2 |

| ИЗВЛЕЧЕНИЕ ЭТИЛЕНА ПУТЕМ АБСОРБЦИИ | 2013 |

|

RU2623433C2 |

| ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА В МНОГОРЕАКТИВНОЙ СИСТЕМЕ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2655159C2 |

Изобретение относится к способу и устройству контроля и поддержания требуемой концентрации непрореагировавшего мономера в полимеризационном реакторе. В способе полимеризации, использующем испарение при высоком давлении для отделения полимера от непрореагировавшего мономера, содержащегося в потоке выводимого из реактора продукта, концентрацию непрореагировавшего мономера в продукте реакции определяют, отводя из реактора эффективное анализируемое количество выводимого из реакции продукта. Эффективное анализируемое количество продукта испаряют при низком давлении. Выпаренную порцию анализируют для определения концентрации мономера в полимеризационном реакторе. При этом устройство включает расположенные параллельно два средства для быстрого выпаривания. Первое средство для разделения быстрым выпариванием предназначено для приема основной части продукта, выводимого из реакции, а второе средство - для приема меньшей части выводимого из реакции продукта и отделения выпариванием непрореагировавшего мономера при избыточном давлении менее 5,27 кг/см2. Технический результат - уменьшение расходов по производству полимера. 2 с. и 10 з.п. ф-лы, 2 ил.

| US 4424341 A, 03.01.84 | |||

| Способ получения (со)полимеров олефинов и установка для его осуществления | 1990 |

|

SU1838327A3 |

| US 3639374 A, 01.02.72. | |||

Авторы

Даты

1999-11-20—Публикация

1994-12-19—Подача