Изобретение относится к электромашиностроению, а именно к устройству для крепления концов витков статорной обмотки в динамоэлектрической машине. Концы витков имеют внутренний и наружный слои, которые на внешней по оси стороне механически и электрически соединены друг с другом. Устройство состоит из внешнего и внутреннего колец, средств для соединения обоих колец друг с другом, средств для затяжки колец и указанных концов витков, а также средств для крепления внешнего кольца на торцовой стороне пакета статорной стали.

Крепление выводов обмотки статора (лобовая часть обмотки) турбогенератора вследствие высоких требований, которым должны отвечать эти лобовые части, представляет собой определенную проблему. Эти требования основаны на электромагнитных силовых воздействиях (особенно при коротких замыканиях), на колебательных явлениях и на различном термическом расширении статорных стержней и статорной стали во время работы.

В устройство [2] для фиксации выводов статорной обмотки в электрической машине внешнее кольцо прижимается снаружи к части наружных слоев выводов обмотки. Внутреннее кольцо, независимое от внешнего кольца, взаимодействует с внутренними слоями выводов. Для предотвращения взаимного осевого смещения обоих колец предусмотрены устройства, выполненные в виде С-образных хомутов, которые охватывают концы витков. Оба кольца привинчены к проходящим в осевом направлении держателям, которые укреплены на торцовой стороне пакета статорной стали.

При подвижном по оси и фиксированном в радиальном направлении креплении лобовой части статорной обмотки турбогенератора по устройству [1] лобовые части обмотки дистанцируются с помощью клиньев и промежуточных элементов и фиксируются между двумя концентрическими изолирующими втулками. При этом наружная изолирующая втулка относительно деталей корпуса устанавливается в радиальном направлении посредством скользящих клиньев, которые при термическом расширении лобовой части обмотки делают возможным осевое смещение наружной изолирующей втулки, и соединяется с корпусом статора через упругие элементы.

Целью изобретения является повышение надежности крепления и упрощение монтажа и демонтажа.

Согласно изобретению цель достигается тем, что по окружности лобовой части обмотки между двумя смежными концами витков уложены вставки, из которых по меньшей мере некоторые расклиниваются с обоими кольцами в радиальном направлении с помощью клиньев.

Преимущество изобретения заключается в том, что вся лобовая часть образует жесткую структуру. Деформирующие усилия не действуют непосредственно на сравнительно чувствительные соединения между внутренними и внешними слоями обмотки. К тому же очень невелики габариты, которые определяются наружным диаметром внешнего кольца и внутренним диаметром внутреннего кольца. Другое преимущество изобретения заключается в хорошей доступности крепления и возможности его подтягивания и демонтажа без больших затрат.

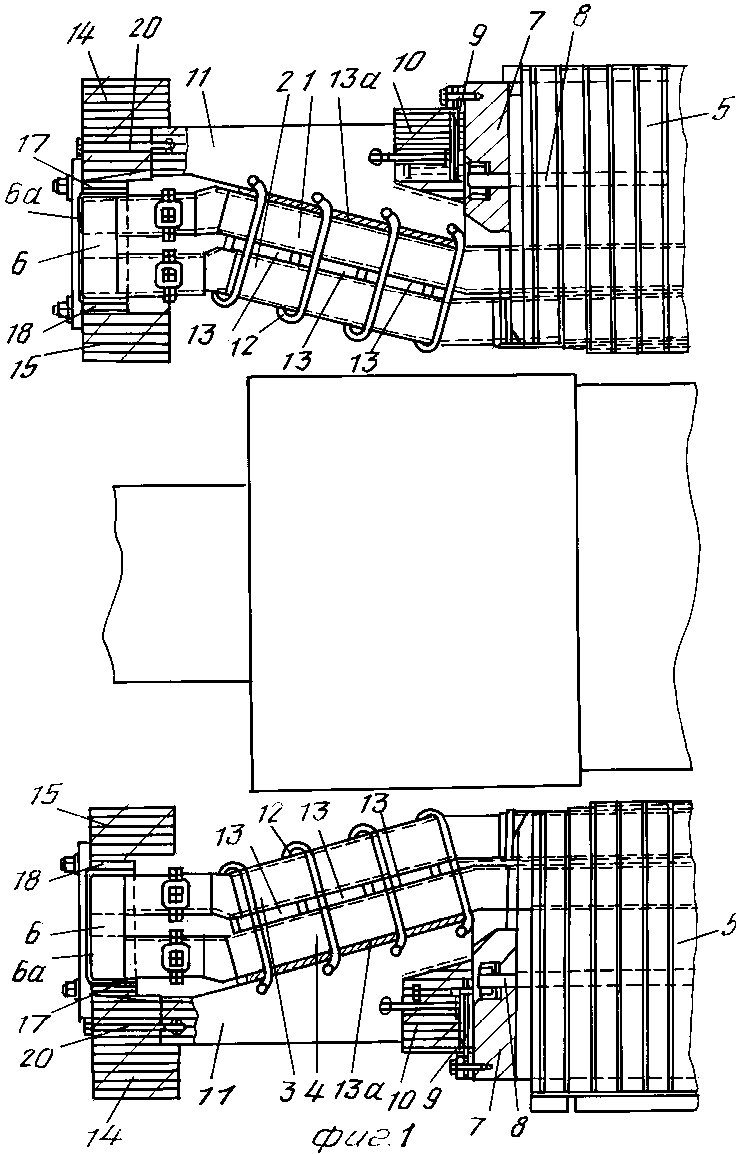

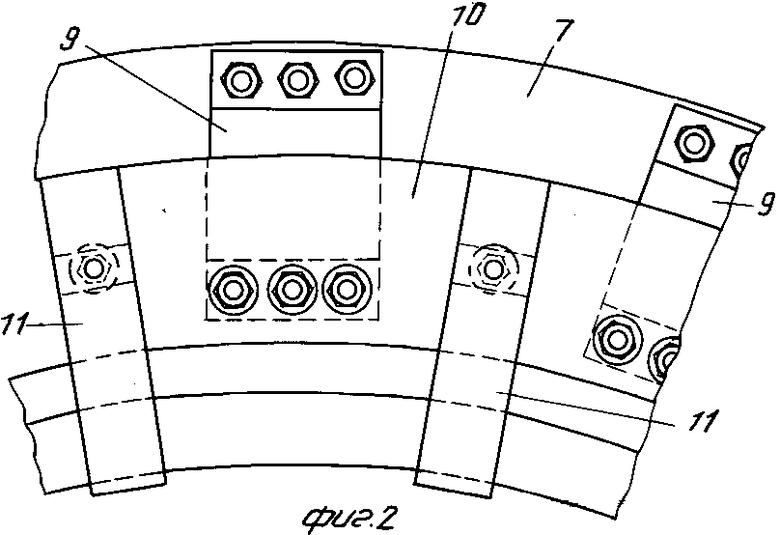

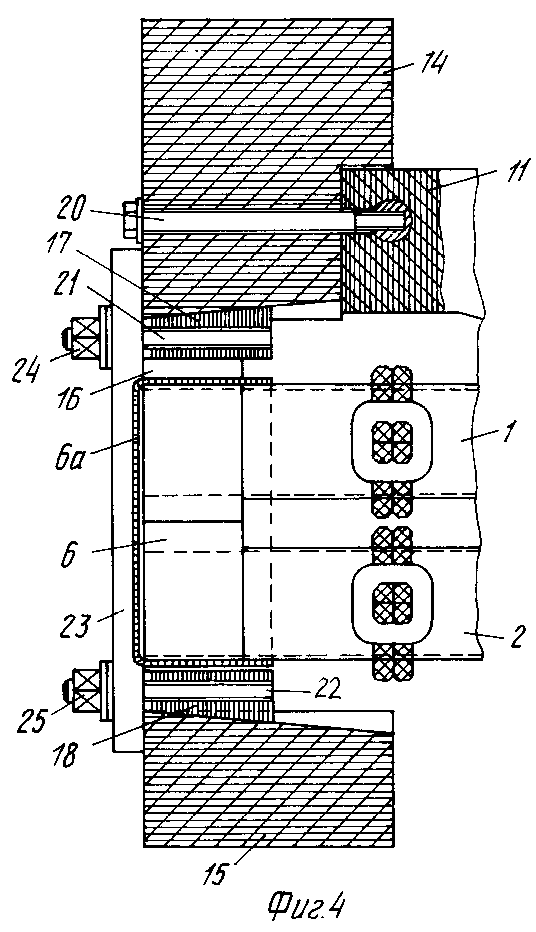

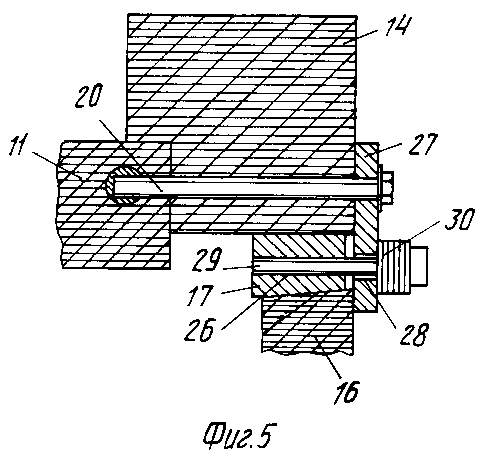

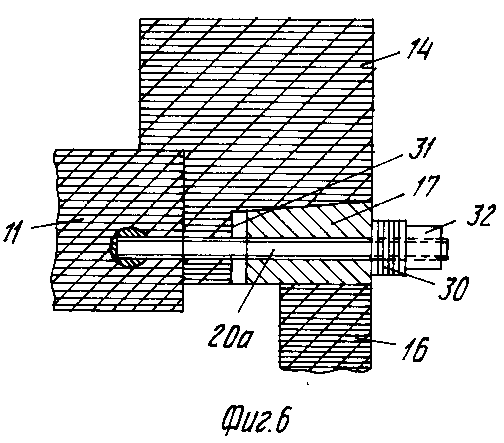

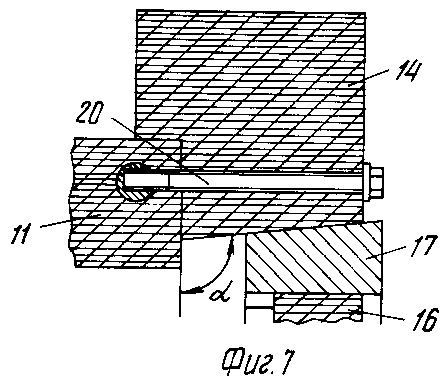

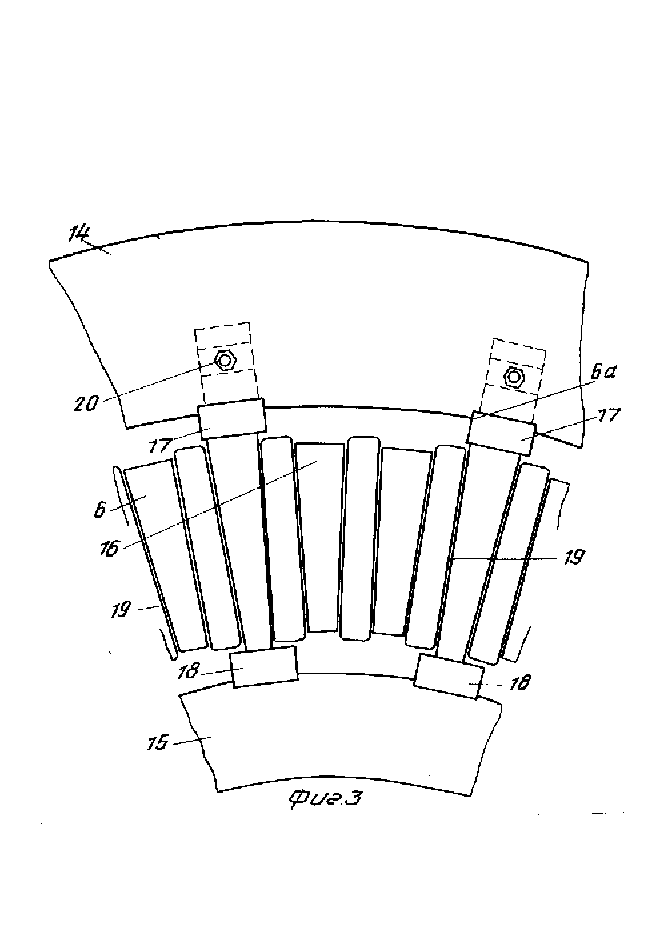

На фиг. 1 показан пример выполнения концевой части турбогенератора, продольный разрез; на фиг. 2 - изображена часть лобовой части обмотки машины, где показана пружинная подвеска лобовой части на статоре; на фиг. 3 представлены два кольца с расположенными между ними проводящими стержнями; на фиг. 4 дан первый вариант доступного снаружи заклинивающего приспособления; на фиг. 5 - его второй вариант; на фиг. 6 - третий вариант; на фиг. 7 - четвертый вариант.

На фиг. 1 проводящие стержни 1, 2 и 3, 4 статорной обмотки расположены в одном пазу пакета 5 статорной стали. Концы стержней 1, 2 и 3, 4 механически и электрически соединены между собой металлической пластиной 6 и изолированы электрически колпачками 6 а из изолирующего материала. Пакет 5 закреплен в осевом направлении с помощью нажимной пластины 7 и стягивающих болтов 8. К пластине 7 прикреплены равномерно распределенные по периметру и направленные радиально внутрь пластинчатые пружины 9, которые контактируют с несущим кольцом 10. К кольцу 10 привинчены проходящие в осевом направлении траверсы 11 из синтетического материала, армированного стекловолокном, внутренний контур которых приблизительно повторяет внешний контур лобовой части обмотки (см. фиг. 2). Стержни 1, 2 и 3, 4 прикреплены к траверсам 11 с помощью стекловолоконных корделей 12, пропитанных синтетической смолой, с расположением промежуточных элементов 13, 13 а между лежащими друг над другом стержнями 1, 2 и 3, 4 и между наружными стержнями 1 и 4 и траверсами 11. Подвеска лобовой части обмотки на пластинчатых пружинах 9 обеспечивает возможность осевых перемещений между статорной обмоткой и пакетом статора. Описанная конструкция турбогенератора соответствует уровню техники.

Согласно изобретению внешние концы проводящих стержней 1-4 статорной обмотки зажаты между наружным кольцом 14 из пластмассы, армированным стекловолокном, и внутренним кольцом 15 из того же материала, при этом внутреннее кольцо 15 прикpеплено к наружному кольцу 14.

В лобовой части обмотки, изображенной с торцовой стороны, между двумя смежными, соединенными пластинами 6 концами проводящих стержней (в поперечном сечении) расположены трапециевидные вставки 16. Они выполнены из армированной стекловолокном синтетической смолы или другого изолирующего материала с соответствующей механической прочностью. Они полностью заполняют пространство между двумя смежными концами проводников в окружном направлении. В радиальном направлении между каждой третьей вставкой 16 и внутренним 15 или наружным 14 кольцом снаружи вставлены подтягиваемые клинья 17 и 18. Для фиксации концов проводящих стержней и вставок 16 в окружном направлении служат эластичные слои 19 волокнистого материала, например стекловолокна, которые после расклинивания могут быть пропитаны синтетической смолой. Кольцо 14 прикреплено болтами 20 к траверсам.

Расклинивание осуществляется различными способами, из которых наиболее рациональным в настоящее время представляется способ, показанный на фиг. 4-7.

На фиг. 4 обращенные друг к другу поверхности колец 14 и 15 скошены, поэтому пространство между ними расширяется на конус в направлении к статору. Эти поверхности образуют плоскости, которые взаимодействуют с плоскостями клиньев 17 и 18. Противолежащие плоскости клиньев 17 и 18 приблизительно проходят осепараллельно и прилегают к вставке 16. Клинья 17 и 18 снабжены распорными болтами 21 и 22. Пластина 23 служит контропорой для болтов 21 и 22. Как показано на фиг. 4, клинья даже в затянутом состоянии не достигают пластины 23, поэтому возможно подтягивание клиньев путем затягивания гаек 24 и 25. Кроме того, на фиг. 4 показано, что расклинены не только окружные колпачком 6а концы стержней 1 и 2, но и вставки 16 относительно колец 14 и 15. Чувствительные к механическим нагрузкам особенно в радиальном направлении колпачки испытывают давление в окружном направлении.

При расклинивании сначала слегка натягивают внутренние клинья 18 и лишь после этого производят натяжение наружных клиньев 17. Таким образом, в результате расклинивающего действия трапециевидных в сечении вставок 16 при затягивании клиньев 17 усилие, действующее в окружном направлении, воздействует также на проводники и расположенные между ними вставки 16.

Вследствие конусности обращенных друг к другу поверхностей колец 15 и 14 и на основании того, что пластина 23 накладывается по крайней мере частично на оба кольца 14 и 15, обеспечивается осевая фиксация внутреннего кольца 15.

На фиг. 5 клин 17 выполнен с резьбовым отверстием 26. Крепежными болтами 20 кроме наружного кольца к траверсе 11 крепится пластина 27, которая радиально внутрь доходит до вставки 16. . Через отверстие 28 в пластине 27 пропущен болт 29 с пакетом 30 тарельчатых пружин, который ввинчен в резьбовое отверстие 26. В отличие от варианта по фиг. 4 здесь рабочие клиновые поверхности выполнены на вставке 16 и на клине 17.

На фиг. 6 клин 17 практически полностью расположен в кольцевом вырезе 31 на внутренней стороне наружного кольца 14. Клиновые поверхности выполнены на наружном кольце 14 и клине 17. Клин 17 имеет осевое отверстие, через которое пропущен крепежный болт 20а для крепления наружного кольца 14 к траверсе 11. Пакет 30 тарельчатых пружин, действующих только на клин 17, и гайка служат для затягивания и автоматического подтягивания клина во время работы.

Вариант по фиг. 7 характеризуется вставляемым снаружи клином 17. Клин 17 при необходимости может фиксироваться обычным клиновым фиксатором, который крепится на кольце 14 или на вставке 16.

На фиг. 5-7 показано расклинивание только между наружным кольцом 14 и вставкой 16. Понятно, что соответствующим образом может быть осуществлено расклинивание между внутренним кольцом 15 и вставкой 16, причем могут быть различные комбинации из описанных вариантов. В случае необходимости можно отказаться от расклинивания между вставками 16 и внутренним кольцом 15, если вместо клиньев 18 использовать соответствующие вкладыши, так как для достижения желаемой сводчатой нагрузки имеет значение только воздействие радиально направленных внутрь усилий.

Кроме того, следует иметь в виду, что в вариантах по фиг. 6 и 7 необходимо средство для соединения колец 14 и 15, так как в отличие от варианта по фиг. 4 здесь нет пластины (поз. 23 на фиг. 4), перекрывающей оба кольца. В простейшем случае это средство - пластина, проходящая в радиальном направлении, которая привинчивается к обоим кольцам 14 и 15.

В варианте по фиг. 5 средство для соединения обоих колец 14 и 15 может быть выполнено в виде особой детали, которая привинчивается к обоим кольцам. Однако проще пластину 27 на фиг. 7 продлить так, чтобы она достигала внутренней втулки, и привинтить к ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТАТОРНОЙ ОБМОТКИ ЭЛЕКТРИЧЕСКИХ МАШИН ОТ ТЛЕЮЩЕГО РАЗРЯДА | 1993 |

|

RU2099843C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1996 |

|

RU2174278C2 |

| ГАЗООХЛАЖДАЕМАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1992 |

|

RU2080731C1 |

| ВЫСОКОВОЛЬТНАЯ ИЗОЛЯЦИЯ ДЛЯ СТАТОРНЫХ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1993 |

|

RU2100890C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ГОРИЗОНТАЛЬНЫМ ВАЛОМ | 1994 |

|

RU2119226C1 |

| СТЕРЖЕНЬ ОБМОТКИ МАШИН ПЕРЕМЕННОГО ТОКА | 1996 |

|

RU2174277C2 |

| ТОКОПОДВОДЯЩАЯ ОСЬ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2075811C1 |

| Подшипниковый узел (его варианты) | 1988 |

|

SU1734579A3 |

| СИСТЕМА ЗАМЫКАНИЯ ПАЗОВ | 1994 |

|

RU2134010C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1994 |

|

RU2129328C1 |

Использование: в электромашиностроении. Сущность изобретения: концы витков статорной обмотки динамоэлектрической машины зажимаются между наружным кольцом 14 и внутренним кольцом 15. Для этого между двумя смежными концами обмотки уложены вставки 16. Некоторые из них расклинены с обоими кольцами в радиальном направлении с помощью регулируемых клиньев 17 и 18. Такое крепление обеспечивает жесткость лобовой части обмотки. Степень расклинивания можно при необходимости регулировать, обеспечивается также легкость демонтажа. 9 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-04-30—Публикация

1990-09-19—Подача