Изобретение относится к электрической машине с горизонтальным валом с расположенным в горизонтально разделенном, усиленном корпусными шпангоутами корпусе телом статора из листовой стали, который зажат с помощью распределенных по его периметру крепежных клиньев в ортогонально расположенных к продольной оси машины, взаимно разнесенных опорных кольцах, опорные кольца по наружному периметру соединены с помощью крепежных деталей с нижней частью корпуса машины, крепежные детали имеют азимутальные крепежные пластины, которые проходят симметрично вертикальной плоскости симметрии машины.

При этом изобретение основано на уровне техники, который вытекает, например, из патента Швейцарии N 665507 или патента США N 4663553.

В электрических машинах с газовым охлаждением для всего диапазона мощностей имеют место большие и осевые растяжения в теле статора из листовой стали, которые должны передаваться на корпус по возможности равномерно распределенно.

В известном из патента Швейцарии N 665507 турбогенераторе с воздушным охлаждением это осуществляется благодаря боковой подвеске тела статора из листовой стали с помощью параллельно расположенных, перпендикулярных оси электрической машины и взаимно разнесенных опорных колец.

Чтобы поддерживать по возможности на низком уровне возникающие в рабочем состоянии машины колебания и термические напряжения, опорные кольца в двух зонах их вертикальной плоскости симметрии соединены с нижней частью корпуса по вертикально прямолинейно проходящим расширениям с обеих сторон с помощью крепежных деталей.

Самая большая часть периметра опорных колец удалена от нижней и верхней частей корпуса. Тело статора из листовой стали зажато с помощью равномерно распределенных по всему его периметру крепежных клиньев в опорных кольцах.

Крепежные детали состоят из крепежных пластин, которые соответственно сварены с расширениями опорных колец, а также из горизонтально расположенных отрезков труб, которые сварены как с крепежными пластинами, так и с нижней частью корпуса.

Это крепление позволяет просто осуществлять монтаж, обеспечивает легкий доступ к свариваемым деталям конструкции и хорошее качество сварных швов.

В больших турбогенераторах с воздушным охлаждением двухчастотные колебания тела из листовой стали и вытекающая отсюда эмиссия звука становятся очень большими. Однако с увеличением размеров машин увеличиваются также нагрузки в конструктивных узлах и сварных швах мест соединения с корпусом.

Отсюда могут появиться так называемые низкоциклические усталостные трещины, как следствие колебаний тела из листовой стали, и термические переменные нагрузки старт/стопных циклов.

Исходя из известного в основе изобретения лежит задача создания в электрической машине с горизонтальным валом упомянутого выше типа изолированной от колебаний и звукоизолированной подвески тела статора из листовой стали в корпусе машины без применения дорогостоящих пружинных и/или опорных элементов, которая имеет поэтому простую и экономичную конструкцию.

В соответствии с изобретением эта задача в электрической машине с горизонтальным валом упомянутого выше типа решается благодаря тому, что крепежные пластины пружиняще закреплены на упомянутых опорных кольцах в горизонтальном и радиальном направлениях, причем сама крепежная пластина выполнена в виде листовой пружины или действует как таковая.

Соединение в соответствии с изобретением тела статора из листовой стали с нижней частью корпуса дает оптимальную подвеску, которая соответствует всем эксплуатационным нагрузкам и обеспечивает изолированную от колебаний и звукоизолированную подвеску тела из листовой стали. Помимо этого конструкция является также экономичной.

В электрических машинах с газовым охлаждением кольцевое пространство между телом статора из листовой стали и оболочкой корпуса равномерно разделено на несколько камер, которые предназначены для подачи и отвода охлаждающего газа.

Эти камеры образуются с помощью поперечных стенок или шпангоутов, которые закреплены на внутреннем периметре нижней и верхней частей корпуса. Шпангоуты предназначены одновременно для повышения жесткости корпуса.

Теперь в предпочтительном усовершенствованном варианте выполнения изобретения эти шпангоуты по меньшей мере в нижней части корпуса усилены благодаря тому, что к их внутреннему периметру приварены или привинчены полукольцевые усиливающие элементы.

Эти усиливающие элементы увеличивают момент инерции шпангоутов и поэтому действуют так же, как гасящие звук и колебания элементы.

Одновременно эти усиливающие элементы предоставляют возможность для создания резьбовых мест для соединения верхней части корпуса с нижней частью корпуса, что способствует дальнейшему повышению жесткости корпуса и тем самым уменьшению колебаний.

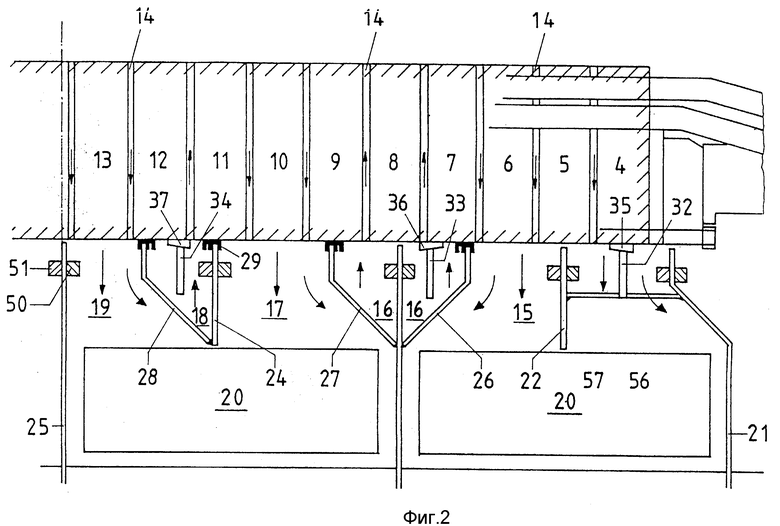

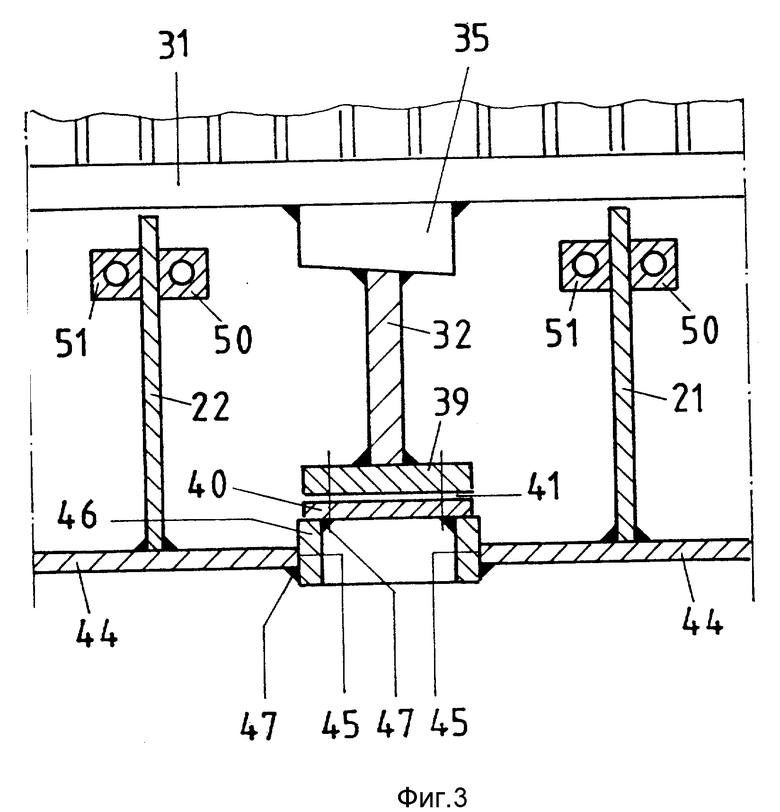

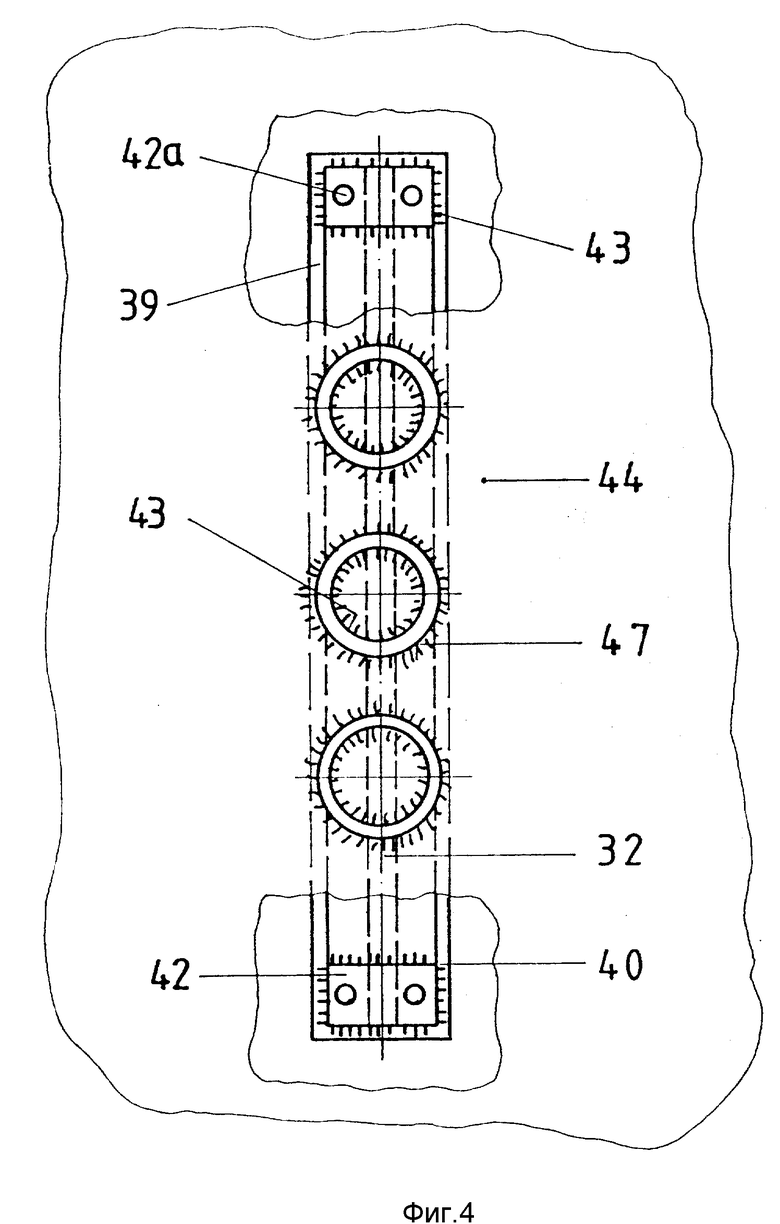

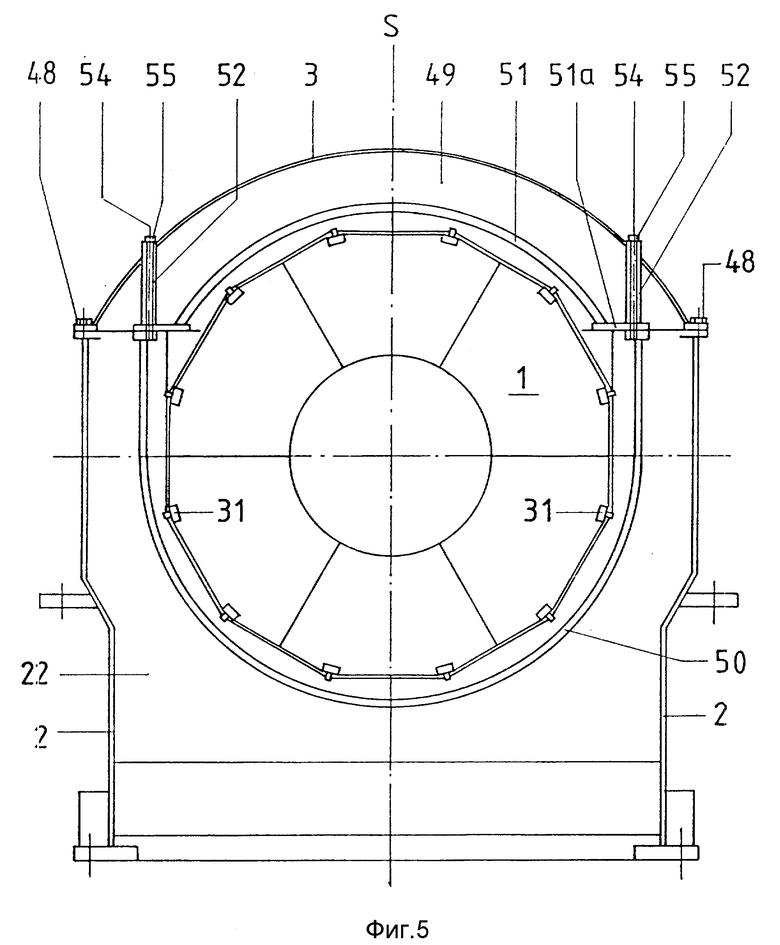

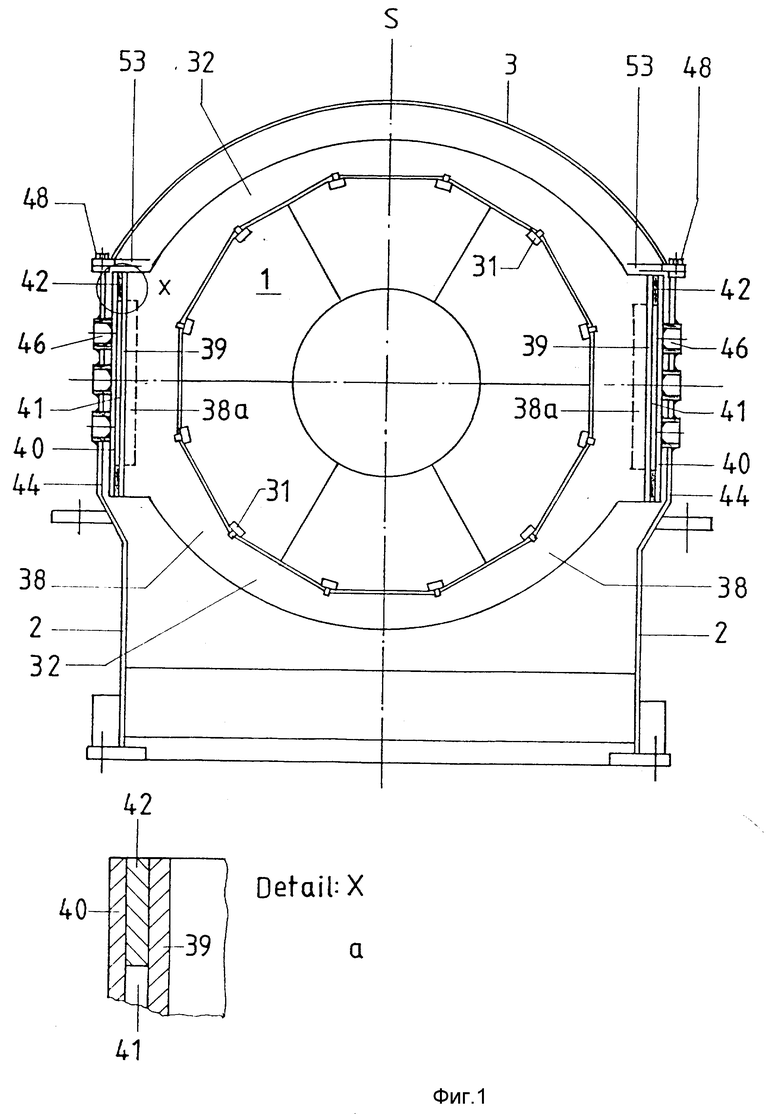

На чертежах, иллюстрирующих предпочтительные примеры выполнения изобретения, показано следующее: на фиг. 1 - упрощенный поперечный разрез статора электрической машины с воздушным охлаждением на уровне опорных колец; на фиг. 1а - деталь X, показанная на фиг.1; на фиг. 2 - частичный продольный разрез нижней части статора машины в соответствии с фиг.2; на фиг. 3 - частичный горизонтальный разрез горизонтальной плоскости симметрии электрической машины; на фиг. 4 - вид сверху места крепления тела статора из листовой стали на корпусе; на фиг. 5 - упрощенный поперечный разрез статора электрической машины с воздушным охлаждением на уровне корпусных шпангоутов.

Принципиальная конструкция турбогенератора с воздушным охлаждением в значительной степени соответствует конструкции, известной из патента Швейцарии N 665507 или патента США N 4663553.

В сильно упрощенном поперечном сечении статора электрической машины в соответствии с фиг.1 или в частичном продольном разрезе нижней части машины в соответствии с фиг. 2 тело 1 статора из листовой стали расположено в состоящем из двух частей, горизонтально разделенном корпусе с нижней частью 2 корпуса и верхней частью 3 корпуса.

Тело 1 статора из листовой стали состоит из отдельных секций 4-13 из листовой стали, которые аксиально отделены друг от друга.

Через эти промежутки 14 охлаждающий газ поступает в камеры 15-19 в пространстве между телом 1 статора из листовой стали и стенкой корпуса 2 или 3 или вытекает из них.

Камеры 15, 17, 19 являются камерами для горячего газа, в которые притекает нагретый охлаждающий воздух из тела 1 статора из листовой стали и затем подается в охладители 20 внизу машины.

Камеры 16 и 18 являются камерами для свежего газа, через которые поступающий от охладителей 20 воздух направляется в промежутки 14 между сегментами 4,5-13 из листовой стали.

Эти камеры образованы корпусными шпангоутами 21-25 и перегородками 26-28, которые закреплены на внутренней стенке нижней части 2 и верхней части 3 корпуса или на корпусных шпангоутах.

Там, где корпусные шпангоуты или перегородки отделяют камеры для горячего газа от камер для свежего газа, предусмотрены направленные к телу 1 из листовой стали концы с эластичными уплотнениями 29.

Подвеска/крепление тела 1 статора из листовой стали в нижней части 1 корпуса осуществляется таким же образом, как описано в европейском патенте N 0166114 или патенте США N 4663553.

В пазы 30 вложены проходящие по всей длине тела 1 статора из листовой стали прижимные полосы 31, которые после спрессовывания тела 1 из листовой стали свариваются с ним. На этих прижимных полосах 31 вновь соответственно закреплены опорные кольца 32-34 с промежуточным включением крепежных клиньев 35-37.

Как можно видеть из фиг.1 и 3, опорные кольца 32,... имеют боковое горизонтальное расширение 38, к которому приварена проходящая азимутально вертикально пластина 39.

На этой пластине 39 закреплена крепежная пластина 40, предпочтительно с помощью сварки, с зазором 41 величиной примерно от 5 до 10 мм. Зазор 41 имеется в основном только на среднем участке этого узла 39/40, состоящего из двух пластин.

Зазор образован благодаря тому, что между этими обеими пластинами 39 и 40 на каждом конце размещают по одной прокладке 42 толщиной, которая соответствует ширине зазора, перед тем как упомянутые пластины 39 и 40 свариваются по кромке с этой прокладкой (сварные швы 43 на фиг. 4). Винты 42а служат в качестве вспомогательных монтажных средств и предназначены для усиления сварного соединения между обеими пластинами 39 и 40.

Таким образом крепежная пластина 40 на своем среднем участке может совершать относительные перемещения относительно пластины 39; крепежную пластину 40 можно рассматривать как горизонтально действующую листовую пружину, причем в направлении окружности и в осевом направлении она как таковая не действует.

Ход сжатия и жесткость этой листовой пружины могут быть заранее заданы свойствами материала, размерами (в горизонтальном и вертикальном направлениях) и расстоянием между обеими прокладками 42.

Другая возможность пружинящего закрепления крепежной пластины 40 относительно опорного кольца (на ее среднем участке) заключается в том, что крепежная пластина 40 лишь на ее верхнем и нижнем концах жестко соединена с опорным кольцом 32 таким образом, что между опорным кольцом 32 и средним участком крепежной пластины остается зазор.

С этой целью вертикально проходящая кромка расширения 38 имеет углубление 38а (на фиг.1 показано пунктирной линией).

Непосредственное крепление тела 1 статора из листовой стали вместе с его опорными кольцами 32 и закрепленными на них пластинами 39 и крепежными пластинами 40 осуществляется таким же образом, как описано и представлено в патенте Швейцарии N 665507 или патенте США N 4663553.

Нижняя часть 2 корпуса имеет в зоне опорных колец вертикально проходящие плоские участки 44 корпуса, которые горизонтально и вертикально шире крепежных пластин 40. Симметрично с определенной опорными кольцами 32 плоскостью на упомянутом участке 44 корпуса предусмотрены три расположенных друг над другом круглых отверстия 45.

После того как тело 1 статора из листовой стали вместе с его опорными кольцами опущено в нижнюю часть 2 корпуса и отцентрировано, в эти отверстия 45 вставляются короткие отрезки 46 труб с обеспечением их прилегания к крепежной пластине 40.

При этом наружный диаметр этих отрезков труб соответствует внутреннему диаметру отверстий 45. Затем отрезки труб свариваются внутри с крепежной пластиной 40 и снаружи с упомянутым плоским участком 44 корпуса (сварные швы 47).

При этом порядок расположения и распределения отрезков 46 труб в вертикальном направлении выбран таким образом, что все отрезки 46 труб прилегают на среднем участке крепежной пластины 40 и между обоими внешними отрезками труб и внутренними концами прокладок 42 остается расстояние примерно от 200 до 300 мм. Только таким образом крепежная пластина 40 может выполнить предписанную ей функцию листовой пружины.

После этого верхняя часть 3 корпуса, которая также оснащена корпусными шпангоутами 49 (фиг.1), которые наряду с приданием жесткости верхней части корпуса служат также в качестве перегородок между камерами для горячего газа и камерами для свежего газа и по этим соображениям расположены на той же осевой высоте, что и шпангоуты 21- 25 в нижней части 2 корпуса, свинчивается с помощью корпусных винтов 48 с нижней частью 2 корпуса.

Технические и экономические преимущества описанной выше конструкции (описанных выше конструкций) в обобщенном виде представляются следующим образом.

Подвеска тела из листовой стали отвечает требуемой прочности в окружном направлении и, благодаря боковым расширениям 38 на опорных кольцах 32, также требуемой упругости в осевом направлении.

Помимо этого, с помощью листовых пружин (крепежных пластин 40) устранены акустическая связь и связь за счет колебаний между корпусом и телом статора из листовой стали.

Кроме того, статор изготовлен просто и экономично. Следует отметить также такое свойство конструкции, как соответствие допуска. В частности, в радиальном направлении могут приниматься практически любые допуски.

В частности, это важно, чтобы можно было компенсировать неточности сварки, не требуя в ходе изготовления проведения дорогостоящих пробных монтажных работ.

Существенным аспектом отмеченной выше развязки для исключения акустической связи тела 1 статора из листовой стали и корпуса является жесткость корпуса.

Хотя рассмотренные выше корпусные шпангоуты 21 и 49 повышают жесткость, однако в качестве слабого места в этом смысле можно было бы рассматривать места разделения между нижней частью 2 и верхней частью 3 корпуса.

Увеличения жесткости всего корпуса можно добиться, если в соответствии с предпочтительным усовершенствованным вариантом выполнения изобретения в соответствии с фиг. 5 корпусные шпангоуты как в нижней 2, так и в верхней 3 частях корпуса оснащаются расположенными парами полукольцевыми усиливающими элементами 50 или 51, например, полосами железа, которые сбоку закреплены на радиально расположенных внутри концах шпангоутов, например сварены с ним.

Усиливающие элементы 50, 51 расположены предпочтительно на радиально расположенном внутри периметре корпусных шпангоутов 32, 49. Эта мера увеличивает момент инерции шпангоутов и в конце концов тем самым жесткость обеих половин 2 и 3 корпуса.

Помимо этого, усиливающие элементы 50 и 51 предоставляют возможность дополнительного размещения резьбовых мест для соединения обеих половин корпуса.

С этой целью в верхней части 3 корпуса на осевом уровне каждого шпангоута 49 вставлена вертикально проходящая труба 52 и сварена со шпангоутом.

Эта труба проходит до места разделения 53 между нижней и верхней частями корпуса. На шпангоутах 21 нижней части 2 корпуса в торцовых поверхностях усиливающих элементов 49 и 50 предусмотрены резьбовые отверстия 54, в которые ввинчены резьбовые пальцы 55. На усиливающих элементах 50, 51, как вариант, могут быть предусмотрены также гайки (на чертеже не показаны).

Благодаря использованию листовых пружин, как было изложено выше, получается сравнительно "мягкая" подвеска тела 1 статора из листовой стали.

Теперь чтобы воспрепятствовать не слишком мягкой подвеске тела из листвой стали в листовых пружинах, ниже корпуса 1 статора из листовой стали и симметрично относительно вертикальной плоскости симметрии 8 машины оба наружных опорных кольца соединены с помощью горизонтально проходящих выдвинутых пластин с нижней частью 2 корпуса.

На фиг. 2 эти выдвинутые пластины обозначены позициями 56 или 57. Они сварены, во-первых, с наружным опорным кольцом 32, во-вторых - с корпусными шпангоутами 21 или 22.

Благодаря их горизонтальному расположению они являются мягкими в вертикальном направлении, а в горизонтальном направлении (осевом и боковом), напротив, жесткими. Таким образом они дополнительно способствуют развязке тела статора из листовой стали от корпуса.

Перечень условных обозначений

1 - тело статора из листовой стали;

2 - нижняя часть корпуса;

3 - верхняя часть корпуса;

4-13 - сегменты из листовой стали;

14 - промежутки между элементами 4,5,...;

15,17,19 - камеры для горячего газа;

16,18 - камеры для свежего газа;

20 - охладители;

21-25 - корпусные шпангоуты;

26-28 - перегородки;

29 - эластичные уплотнения;

30 - пазы в теле статора из листовой стали;

31 - прижимные полосы;

32-34 - опорные кольца;

35-37 - крепежные клинья;

38 - горизонтальные расширения на опорных кольцах 32,33,34;

38а - углубление в расширениях 38;

39 - пластина;

40 - крепежная пластина;

41 - зазор между пластиной 39 и крепежной пластиной 40;

42 - прокладка между пластиной 39 и крепежной пластиной 40;

42а - крепежные винты;

43 - сварные швы на пластине 39, крепежной пластине 40 и прокладке 42;

44 - плоский вертикальный участок корпуса;

45 - отверстия в плоском вертикальном участке корпуса 44;

46 - отрезок трубы;

47 - сварные швы на отрезке трубы 46;

48, 55 - корпусные винты;

49 - корпусной шпангоут в верхней части корпуса 3;

50, 51 - усиливающие элементы (полосы железа);

51 - труба;

53 - горизонтальное место разделения нижней 2 и верхней 3 частей корпуса;

54 - резьбовое отверстие в усиливающих элементах 50,51;

56, 57 - выдвинутые пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1996 |

|

RU2174278C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1994 |

|

RU2129328C1 |

| ВЕРТИКАЛЬНЫЙ ГЕНЕРАТОР | 1995 |

|

RU2146773C1 |

| ГАЗООХЛАЖДАЕМАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1992 |

|

RU2080731C1 |

| Подшипниковый узел (его варианты) | 1988 |

|

SU1734579A3 |

| СИСТЕМА ЗАМЫКАНИЯ ПАЗОВ | 1994 |

|

RU2134010C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОНЦОВ ВИТКОВ ЛОБОВОЙ ЧАСТИ СТАТОРНОЙ ОБМОТКИ В ДИНАМОЭЛЕКТРИЧЕСКОЙ МАШИНЕ | 1990 |

|

RU2012120C1 |

| Электрическая машина с горизонтальным валом | 1985 |

|

SU1412604A3 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ПОСРЕДСТВОМ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1995 |

|

RU2136464C1 |

| Осевой опорный узел с компенсацией перекоса | 1989 |

|

SU1806302A3 |

Изобретение относится к электротехнике. Предложена электрическая машина с горизонтальным валом с расположенным в горизонтально разделенном корпусе 2,3 телом 1 статора из листовой стали, который зажат с помощью распределенных по его периметру крепежных клиньев в ортогонально расположенных к продольной оси машины, взаимно разнесенных опорных кольцах 32. Опорные кольца по своему наружному периметру соединены с помощью крепежных деталей 39, 40 с нижней частью 2 корпуса машины. Крепежные детали 40 представляют собой азимутальные крепежные пластины, которые проходят симметрично относительно вертикальной оси симметрии машины. С целью развязки корпуса 1 статора из листовой стали от нижней части 2 корпуса крепежные пластины 40 закреплены на опорных кольцах 32 с возможностью подпружинивания в горизонтальном и радиальном направлениях, причем сама крепежная пластина 40 выполнена в виде листовой пружины или действует как таковая. Изобретение позволяет просто и экономично изолировать электрическую машину такого типа от колебаний и создать звукоизолированную подвеску тела статора из стали в корпусе без использования дорогостоящих пружинных и/или опорных элементов. 5 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CH, патент, 665507, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4663553, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, патент, 0166144, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-09-20—Публикация

1994-07-04—Подача