Изобретение относится к ротору электрической машины, в частности, мотор-генератора для гидроаккумулирующих электростанций, с расположенным на ступице, зафиксированным в осевом и окружном направлении телом ротора, который собран из листовых пластин и удерживается с помощью проходящих в осевом направлении стяжных шпилек, с пазами по внешнему периметру тела ротора, в которые уложена обмотка ротора и удерживается там от воздействия центробежной силы, причем выходящие в осевом направлении из тела ротора, образующие лобовую часть концы обмотки зафиксированы с помощью имеющих опорное кольцо крепежных средств от воздействия центробежной силы, опорное кольцо которых является одновременно нажимной пластиной для тела ротора.

Изобретение при этом исходит из уровня техники, который вытекает, например, из книги: Видеманн/Келленбергер "Конструкция электрических машин", издательство Шпрингер-Ферлаг, Берлин, Гейдельберг, Нью-Йорк, 1967, стр. 377-380, в частности рис. 375 на стр. 378.

По производственно-техническим соображениям (оптимальный коэффициент полезного действия, регулирование нагрузки в режиме насоса, стабильность сети) имеется растущая потребность в мотор-генераторах с изменяемой частотой вращения главным образом для гидроаккумулирующих электростанций. Подобного рода машины по соображениям стоимости выполняются в большинстве случаев в виде асинхронных машин с фазным ротором с двойным запитыванием.

В таких машинах ротор и, в частности, лобовая часть обмотки ротора подвергаются воздействию экстремальных механических и термических нагрузок. Обычно в асинхронных машинах подпирание лобовой части обмотки от воздействия центробежной силы осуществляется с помощью бандажей из предварительно натянутой стальной проволоки в комбинации с массивным цельным стальным кольцом, которое одновременно является нажимным кольцом для листового ротора (ср. указанный источник, рис. 375a на стр. 378). Пределы этого варианта выполнения определены дорогостоящими монтажными вспомогательными средствами, транспортировочными размерами и лимитированием веса ротора. Для роторов для гидрогенераторов с большими размерами сборка должна осуществляться непосредственно на месте монтажа в электростанции. Помимо этого большие массивные стальные кольца мешают вентилированию лобовой части обмотки и тем самым ее охлаждению.

В основе изобретения лежит задача создания ротора электрической машины, в частности, мотор-генератора для гидроаккумулирующих электростанций, который можно просто изготавливать без дорогостоящих вспомогательных монтажных средств, и который имеет выдерживающую все возникающие в процессе эксплуатации нагрузки опору головных частей обмотки, которая также не ограничивает их охлаждение.

В соответствии с изобретением эта задача решается благодаря тому, что на концевых листах тела ротора расположены нажимные пальцы, что опорное кольцо состоит по меньшей мере из двух удаленных друг от друга в осевом направлении колец, которые внутренней окружностью опираются на ступицу, причем кольца на близком к оси участке тела ротора вместе с нажимными пальцами стянуты с помощью проходящего в осевом направлении через тело ротора первого стяжного болта, на удаленном от оси участке предусмотрены вторые стяжные болты, которые проходят через упомянутые кольца в осевом направлении и стягивают кольца в осевом направлении, предусмотрены третьи стяжные болты, проходящие через лобовую часть обмотки в радиальном направлении, которые по меньшей мере на внешней окружности воздействуют на самое внешнее кольцо, если смотреть в осевом направлении.

В соответствии с первым усовершенствованным вариантом выполнения предмета изобретения на внешней окружности всех колец предусмотрено большое количество разделенных по окружности, проходящих в осевом направлении, расположенных по одной линии полузакрытых пазов, в которые соответственно вставлена оснащенная проходящими в радиальном направлении резьбовыми отверстиями линейка, в резьбовые отверстия которой ввинчены упомянутые третьи стяжные болты. Это дает просто изготавливаемую и надежную радиальную опору.

Предпочтительным образом непосредственно смежное с нажимными пальцами кольцо удалено от них, а вторые стяжные болты имеют на конце со стороны тела ротора крепежные гайки, высота которых соответствует упомянутому расстоянию. Таким образом создается дополнительное давление сжатия, оказываемое на нажимные пальцы, которое может быть улучшено благодаря тому, что, если смотреть в радиальном направлении, предусмотрены по меньшей мере два вторых стяжных болта, а высота гаек на расположенном вблизи оси участке меньше, чем на удаленном от оси участке. Таким образом, система колец испытывает при предварительном натяжении уплотнение. Усилие уплотнения воздействует в виде усилия прессования на нажимные пальцы или на центр тяжести поверхности кольца ротора.

При определенных условиях может оказаться так, что система колец будет иметь слишком маленькое (эффективное) поперечное сечение, чтобы самостоятельно действовать в качестве стяжного элемента. Поэтому усовершенствованный вариант выполнения изобретения предусматривает для дополнительного натяжения на удаленном от оси участке наличие четвертых стяжных болтов, которые проходят в осевом направлении как через кольца, так и через тело ротора, однако не через нажимные пальцы. Эти четвертые стяжные болты электрически изолированы как относительно тела ротора, так и относительно колец.

Система колец с преимуществом фиксируется на ступице в осевом и окружном направлениях таким же образом, что и тело ротора.

Размеры тела ротора и системы опорных колец выбираются таким образом, что оба элемента равномерно расширяются в эксплуатации в радиальном направлении. Возможно появляющиеся небольшие разности расширения между кольцом ротора и системой колец могут восприниматься предпочтительным образом благодаря вкладыванию волнообразных пружин из изолирующего материала, которые вставляются на дно пазов обмотки ротора.

Сущность изобретения поясняется ниже чертежами, на которых показано:

На чертежах схематично представлены примеры выполнения изобретения -

фиг. 1 - продольный разрез в упрощенном виде ротора мотор-генератора;

фиг. 2 - поперечный разрез места соединения ступицы и тела ротора машины в соответствии с фиг. 1 вдоль линии А-А;

фиг. 3 - изображение в перспективе места соединения в соответствии с фиг. 2;

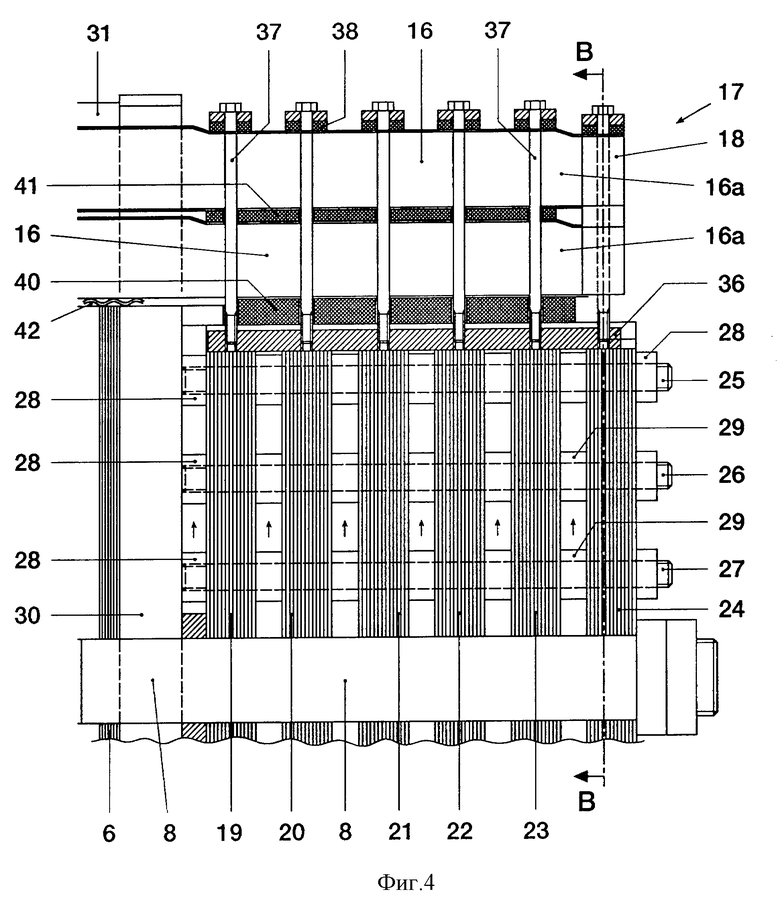

фиг. 4 - продольный разрез правого конца ротора машины в соответствии с фиг. 1 в увеличенном масштабе;

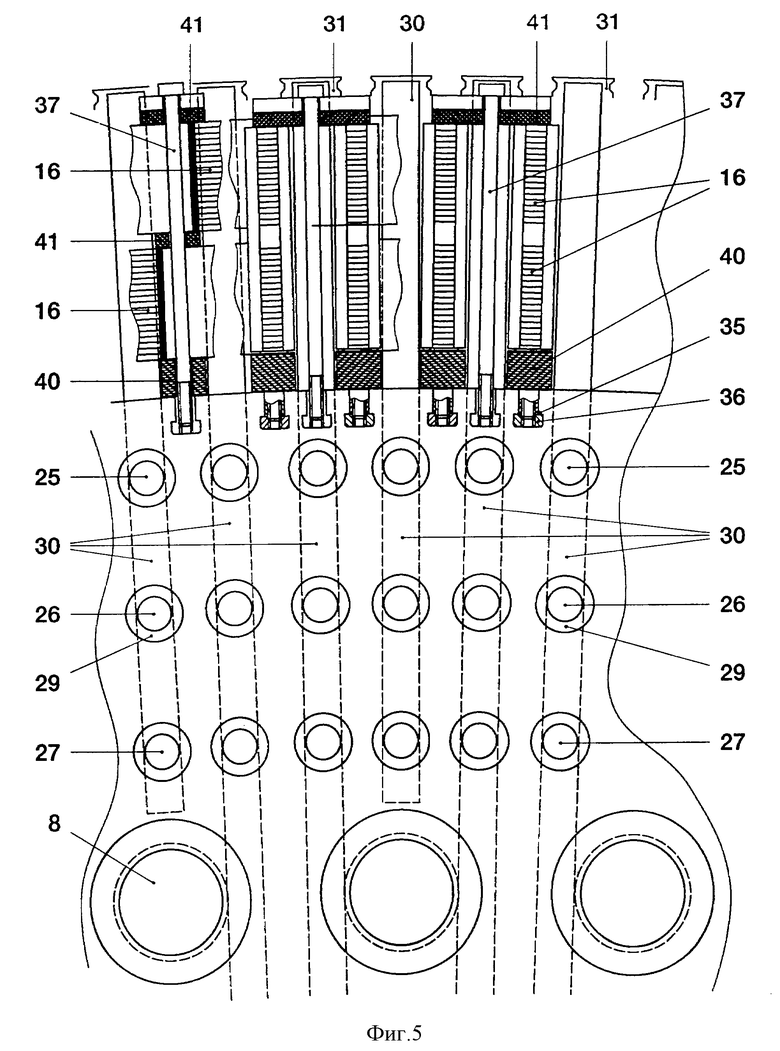

фиг. 5 - поперечный разрез лобовой части обмотки и относящейся к ней опоры в соответствии с фиг. 4 вдоль линии В - В;

фиг. 6 - вид сверху лобовой части обмотки машины;

фиг. 7 - продольный разрез правого конца ротора по аналогии с фиг. 4 с дополнительным изолированным стяжным болтом на удаленном от оси участке;

фиг. 8 - поперечный разрез лобовой части обмотки и относящейся к ней опоры в соответствии с фиг. 7 вдоль линии С - С.

На фиг. 1 чертежа представлена сильно схематическая форма ротора мотор-генератора. Он содержит ступицу 1 ротора с внутренней частью 2 ступицы, к которой прифланцован вал не показанной на чертеже гидравлической турбины, и наружную часть ступицы, которая состоит из большого количества равномерно распределенных по окружности поперечин и в дальнейшем для краткости названа ступицей и обозначена позицией 4. Обе части ступицы соединены друг с другом с помощью кронштейнов 5, предпочтительно подкосов, которые с торцов закрыты покровными плитами 5A. Эта покровная плита не доходит до внутренней части ступицы. В процессе эксплуатации машины воздух на основании вентилирующего действия засасывается в пространство между подкосами 5 и покровными плитами 5а и протекает через закрепленное на наружной окружности ступицы 4 тело ротора 6. Оно состоит из листовых пластин 7, которые спрессованы с помощью проходящих через тело ротора 6 стяжных болтов (ср., например, фиг. 4, позиция 8). При этом тело ротора 6 разделено на удаленные друг от друга в осевом направлении частичные тела, состоящие из листовой стали, (на фиг. 1 только обозначены), между которыми остаются свободными проходящие в радиальном направлении охлаждающие пазы, через которые охлаждающий воздух может протекать наружу в воздушный зазор машины.

Крепление тела ротора 6 на ступице 4 осуществляется известным образом с помощью системы клиньев, как это наглядно показано на фиг. 2 и 3. Снаружи на ступице 4 предусмотрены проходящие в осевом направлении первые пазы 9 прямоугольного поперечного сечения, напротив по внутреннему периметру тела ротора 6 расположены пазы 10 также прямоугольного поперечного сечения. В первые пазы вставлен клин П Т-образного поперечного сечения. С помощью забивных клиньев 12, 13, которые во вбитом состоянии дополняют клин 11 до формы прямоугольного параллелепипеда, тело ротора 6 зафиксировано на ступице 4 в окружном направлении. Благодаря прямоугольной форме системы клиньев обеспечено то, что возможны относительные перемещения в радиальном направлении, будь они обусловлены температурными воздействиями и/или центробежной силой, между ступицей 4 и телом ротора 6. Фиксация тела ротора 6 на одном конце ступицы 4 осуществляется с помощью буртика 14, на другом конце ступицы с помощью вставленных по наружному периметру ступицы 4 и зафиксированных в осевом направлении противоположных пластин 15, которые распределены по периметру ступицы 4.

В случае приведенного примера по наружному периметру тела ротора 6 в пазах расположена двухслойная обмотка 16 ротора и удерживается в них с помощью врезных клиньев. Выходящие из тела ротора в осевом направлении, образующие лобовую часть 17 концы 16a обмотки известным образом электрически и механически соединены с помощью петель 18, причем петля 18 соединяет конец выступающего из паза провода нижнего слоя обмотки с концом выступающего из удаленного паза провода верхнего слоя обмотки (ср. фиг. 6). Это исполнение и электрический монтаж в лобовой части обмотки также можно отнести к уровню техники, что не является предметом изобретения.

Как явствует из рассмотрения лобовой части 17 обмотки (представлена только частично), обязательно необходимо укреплять лобовую часть обмотки относительно воздействий центробежных сил.

Так, как уже было изложено во вводной части, бандажи в комбинации с массивными опорными кольцами, которые одновременно выполняют также функцию нажимной пластины, в расчет не принимаются, изобретение предусматривает осуществлять дополнительную опору с помощью системы колец, которая состоит из нескольких отдельных колец 19 - 24, и ниже эта система называется опорным кольцом. Кольца 19 - 24 собраны по типу тела ротора из выполненных из листовой стали сигментов толщиной от 2 до 6 мм. При этом выполненные из листовой стали сегменты одного слоя, смещены по окружности относительно сегментов смежного слоя. В случае с примером выполнения шесть колец с помощью предварительно напряженных стяжных болтов 25, 26, 27 и гаек 28 спрессовываются в единое опорное кольцо. Как явствует из фиг. 5, стяжные болты 25-27 равномерно распределены по окружности. Промежуточные элементы 29 в виде отрезков трубы обеспечивают промежутки между кольцами 19 и 20, 20 и 21, 21 и 22, 22 и 23, a также 23 и 24. Вместо промежуточных труб можно использовать также проходящие в радиальном направлении промежуточные пластины, через которые проходят три стяжных болта. Таким образом, охлаждающий воздух протекает от ступицы к лобовой части 17 обмотки.

Опорное кольцо как одно целое надвигается на ступицу 4 и фиксируется на ступице 4 в окружном и осевом направлениях таким же образом, как это было описано в связи с закреплением тела 6 ротора с помощью фиг. 2 и 3.

Чтобы теперь опорное кольцо могло выполнять свою первую функцию (прессование тела 6 ротора), на торцевых поверхностях последнего листа тела б корпуса расположены проходящие в радиальном направлении нажимные пальцы 30, например, сваренные с ним. Эти нажимные пальцы 30 проходят в удаленной от оси зоне тела ротора между соседними проводами 16 обмотки почти до наружного конца зубьев 31 пазов. На расположенном вблизи оси участке они оканчиваются с уплотнением перед стяжными болтами 8 или проходят через них до ступицы (ср. фиг. 5). Теперь с помощью проходящих сквозь всего тела 6 ротора стяжных болтов 8 опорное кольцо прижимается к нажимным пальцам 30 и тем самым также к телу 6 ротора. Прижимного усилия в расположенной вблизи оси зоне для этого вполне достаточно.

Чтобы обеспечить, чтобы и в удаленной от оси зоне, т.е. в зоне стяжных болтов 26 и прежде всего в зоне наиболее удаленных в радиальном направлении стяжных болтов 25 можно было обеспечить достаточное воздействие усилия сжатия на тело 6 ротора, усовершенствованный вариант выполнения изобретения предусматривает выбирать высоту располагающихся на различном радиальном уровне гаек 28 стяжных болтов 25, 26 и 27 таким образом, чтобы расположенные ближе к наружной стороне гайки были выше, чем расположенные в радиальном направлении к внутренней поверхности гайки. При использовании гаек одинаковой высоты изобретение рекомендует использовать различные подкладки (на фиг. 5 отчетливо не показаны). Опорное кольцо определенным образом стянуто с помощью стяжных болтов 25 - 27. При стягивании с помощью стяжных болтов. 8 обеспечивается его уплотнение. Уплотняющее усилие воздействует в виде усилия прессования на нажимные пальцы 30 или центр тяжести поверхности тела ротора.

Если окажется так, что одного опорного кольца недостаточно для того, чтобы оказывать достаточное нажимное усилие на расположенные в радиальном направлении снаружи участки нажимных пальцев, например, если оно имеет слишком маленькое активное сечение, то в соответствии с фиг. 7 и 8 могут быть предусмотрены четвертые стяжные болты 32. Они проходят через оба опорных кольца, т.е. через шесть колец 19-24 и тело ротора, однако не через нажимные пальцы 30. Эти дополнительные стяжные болты 32 оснащены по всей длине стержня изоляцией 33, а резьбовое соединение с торцовыми сторонами опорного кольца осуществляется через прокладку из изолирующих пластин 34. В остальном конструкция соответствует той, которая представлена на фиг. 4 и 5.

Наряду с функцией нажимного кольца или нажимной пластины тела ротора опорное кольцо в виде состоящей из удаленных друг от друга колец 19 - 24 кольцевой системы выполняет функцию опоры лобовой части обмотки. С этой целью по наружной окружности всех колец 19 - 24 предусмотрены равномерно распределенные полузакрытые Т-образные пазы 35, которые расположены на одной линии в одной линии в осевом направлении. В эти пазы 35 вставлены линейки 36. При этом резьбовые отверстия расположены в зоне колец 19-24. В резьбовые отверстия линеек 36 снаружи в радиальном направлении ввинчены стяжные болты 37, выполненные в виде шпилек с изолирующими прокладками 38. Шпильки проходят через лобовую часть 17 обмотки. Расположение и распределение этих шпилек 37 наиболее наглядно явствует из фиг. 4 в сочетании с фиг. 6, которая в упрощенном виде представляет развертку лобовой части 17 обмотки. На фиг. 6 видно, что эти шпильки 37 проходят через обусловленные конструкцией обмотки ромбовидные отверстия 39 в лобовой части 17 обмотки. Они могут, но не обязательно, быть оснащены в стержневой части изоляцией. Прокладки 40 и 41 из изолирующего материала, например, из упрочненной стекловолокном синтетической смолы, между уплотнительными линейками 36 и нижними проводами обмотки или между нижним и верхним проводом обмотки допускают равномерное распределение давления на провода 16 обмотки и определенную стяжку лобовой части 17 обмотки с системой колец 19 - 24, которая выдерживает все эксплуатационные нагрузки, не препятствуя существенно протеканию охлаждающего воздуха через лобовую часть 17 обмотки.

Размеры тела ротора 6 и опорного кольца 19 - 24 выбираются таким образом, что оба элемента равномерно расширяются в радиальном направлении. Возможно появляющиеся небольшие разности расширения между телом ротора б и опорным кольцом могут восприниматься эластичными элементами из изолирующего материала, например, волнообразными пружинами 42 из упрочненного стекловолокном синтетического материала, которые вставляются на дно пазов обмотки 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОНЦОВ ВИТКОВ ЛОБОВОЙ ЧАСТИ СТАТОРНОЙ ОБМОТКИ В ДИНАМОЭЛЕКТРИЧЕСКОЙ МАШИНЕ | 1990 |

|

RU2012120C1 |

| ВЕРТИКАЛЬНЫЙ ГЕНЕРАТОР | 1995 |

|

RU2146773C1 |

| РОТОР ТУРБОГЕНЕРАТОРА | 1994 |

|

RU2144252C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ГОРИЗОНТАЛЬНЫМ ВАЛОМ | 1994 |

|

RU2119226C1 |

| СТЕРЖЕНЬ ОБМОТКИ МАШИН ПЕРЕМЕННОГО ТОКА | 1996 |

|

RU2174277C2 |

| ОСЕВАЯ ТУРБОУСТАНОВКА | 1996 |

|

RU2161729C2 |

| ТОКОПОДВОДЯЩАЯ ОСЬ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2075811C1 |

| ГАЗОНАГНЕТАТЕЛЬНАЯ ТУРБИНА С РАДИАЛЬНЫМ ПРОХОЖДЕНИЕМ ПОТОКА | 1994 |

|

RU2125164C1 |

| ГАЗООХЛАЖДАЕМАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1992 |

|

RU2080731C1 |

| Подшипниковый узел (его варианты) | 1988 |

|

SU1734579A3 |

Изобретение относится к области электротехники и касается изготовления роторов электрических машин. Технический результат от использования данного изобретения состоит в обеспечении простоты изготовления роторов, в частности мотор-генераторов для аккумуляторных гидроэлектростанций, без использования дорогостоящих вспомогательных монтажных средств, а также в создании опоры головных частей обмотки ротора, выдерживающей все нагрузки, возникающие в процессе эксплуатации, и не ограничивающей возможности их охлаждения. Сущность изобретения: ротор собран из листовых пластин (7). Тело (6) ротора расположено на ступице и удерживается с помощью проходящих в осевом направлении стяжных болтов. Концы (16а) обмотки, образующие лобовую часть (17), зафиксированы с помощью крепежных средств, имеющих опорное кольцо, от воздействия центробежных сил. Согласно изобретению на концевых листах тела (6) ротора расположены нажимные пальцы (30), а опорное кольцо состоит по меньшей мере из двух удаленных друг от друга в осевом направлении колец (19 - 24), которые внутренней окружностью опираются на ступицу. При этом кольца на близком к оси ротора участке тела (6) ротора вместе с нажимными пальцами (30) стянуты с помощью проходящего в осевом направлении через тело (6) ротора первого стяжного болта (8), а на удаленном от оси участке тела (6) ротора предусмотрены вторые стяжные болты (25 - 27), проходящие только через кольца (19 - 24) в осевом направлении. Третьи стяжные болты (37), проходящие через лобовую часть обмотки в радиальном направлении, по меньшей мере на внешней окружности воздействуют на самое внешнее кольцо (19 - 24), если смотреть в осевом направлении. 6 з.п. ф-лы, 8 ил.

| ВИДЕМАН/КЕЛЕНБЕРГЕР | |||

| Конструкция электрических машин | |||

| Берлин, Гейдельберг, Нью-Йорк, Шпрингер-Ферлаг, 1967, с.377-380, рис.375 | |||

| Устройство для крепления лобовой части обмотки ротора | 1981 |

|

SU1065970A1 |

| Якорь электрической машины | 1991 |

|

SU1838860A3 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2003 |

|

RU2236300C1 |

| US 3614498 A, 19.10.1971. | |||

Авторы

Даты

2001-09-27—Публикация

1996-04-02—Подача