Изобретение относится к химическому машиностроению и может быть использовано для распыления "перегретой" жидкости.

Известна эвольвентная форсунка для распыления жидкости, содержащая тангенциальный подвод жидкости, выполненный заодно с корпусом, имеющим полость сложного профиля и сопловое отверстие. Проходя внутреннюю полость, жидкость приобретает вращательное движение, вследствие чего в потоке возникает центробежная сила. Под ее действием выходящая из соплового отверстия жидкость преобразуется в мелкие капли, образуя так называемый полый факел распыла (1).

Недостаток эвольвентной форсунки состоит в небольшой ее эффективности - она образует полый факел распыла, не обеспечивает равномерное распределение жидкости в объеме факела, что и снижает эффективность работы.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является форсунка для распыления жидкости, содержащая цилиндрический корпус с фланцем и коническим участком с сопловым отверстием, ответный фланец с прикрепленной внутри планкой и вкладыш с корпусом и винтовыми каналами по периферии для пропуска распыляемой жидкости (2). Недостаток известной форсунки состоит в небольшой ее эффективности - она не обеспечивает высокую надежность при распылении "перегретой" жидкости (например, воды, нагретой под давлением выше 100оС, жидкости, насыщенной каким-либо газом). При прохождении таких жидкостей по винтовым каналам из них, вследствие понижения давления, десорбируется газ (пар). Последний накапливается и периодически перекрывает движение жидкости. В результате в эти периоды из соплового отверстия прекращается поступление жидкости, распыл прерывается. Вместо распыла - шипение газа.

Целью изобретения является повышение надежности при распылении "перегретой" жидкости за счет отвода десорбируемого газа (пара) из движущейся по винтовым каналам жидкости.

Поставленная задача достигается тем, что в форсунке для распыления жидкости, содержащей цилиндрический корпус с фланцем и коническим участком с сопловым отверстием, ответный фланец с прикрепленной внутри планкой и вкладыш с корпусом и винтовыми каналами по периферии для пропуска распыляемой жидкости, во вкладыше выполнена осевая полость с бортом на конце вкладыша, обращенная к сопловому отверстию, и трубой, расположенной по оси корпуса по обе стороны от борта, при этом корпус вкладыша выполнен перфорированным на участке, расположенном на расстоянии от 1/4 до 3/4 высоты осевой полости от борта.

Выполнение корпуса вкладыша перфорированным позволяет десорбированному газу (пару), образующемуся в жидкости при прохождении каналов, перейти в полость, концентрично расположенную относительно вкладыша. Десорбированный газ (пар), сначала скапливается в полости, а потом перетекает по трубе в сопловое отверстие. При этом десорбированный газ (пар) взаимодействует с потоком жидкости, выходящей из сопла: она утоньшается, а скорость при прохождении сопла увеличивается. В результате улучшается распыление жидкости, предотвращаются перерывы распыла.

Таким образом, отвод десорбируемого газа (пара) из жидкости, проходящей винтовые каналы, не только улучшает надежность работы форсунки, но и улучшает дисперсность образующихся капель. Очевидно, в достижении указанного эффекта участвуют как перфорация корпуса вкладыша с винтовыми каналами, так и труба, прикрепленная к борту.

Следует заметить, что перфорация корпуса вкладыша выполнена не по всей высоте полости, а только на его участке, равной 1/3-3/4 ее высоты. Дело в том, что центробежная сила во вращающемся потоке возникает не сразу, а по прохождении некоторого участка винтовых каналов, не менее 1/4 высоты сверху. Если перфорацию сделать по всей высоте полости, то через ее верхние участки в полость будет поступать жидкость, а это снизит эффективность данной форсунки.

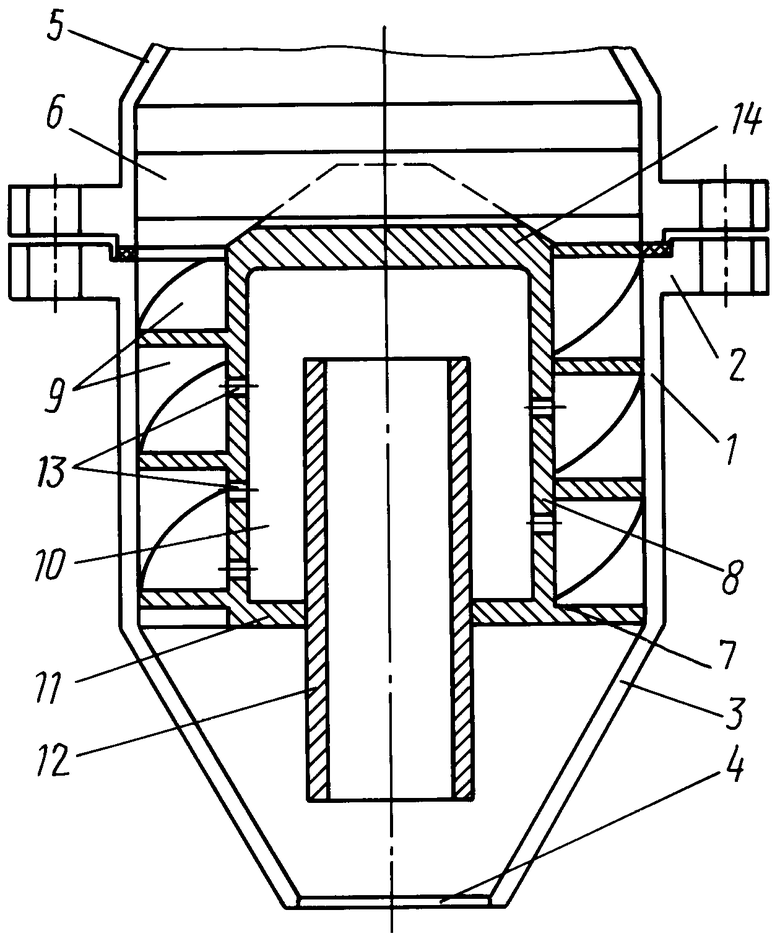

На чертеже изображен продольный разрез форсунки.

Форсунка для распыления жидкости содержит цилиндрический корпус 1 с фланцем 2 и коническим участком 3 с сопловым отверстием 4, ответный фланец 5 с прикрепленной внутри планкой 6 и вкладыш 7 с корпусом 8 и винтовыми каналами 9 по периферии для прохождения распыляемой жидкости.

Во вкладыше 7 выполнена осевая полость 10 с бортом 11 на конце вкладыша, обращенная к сопловому отверстию 4, и трубой 12, расположенной по оси корпуса 1 по обе стороны от борта 11.

Корпус 8 вкладыша 7 выполнен перфорированным с отверстиями 13 на участке, расположенном на расстоянии от 1/4 до 3/4 высоты осевой полости 10 от борта 11.

Сверху вкладыш 7 имеет конический выступ 14, в котором проделан паз, в который входит планка 6 для предотвращения провертывания вкладыша 7 от действия центробежной силы, возникающей в жидкости при прохождении каналов 9.

Работает форсунка следующим образом.

Жидкость, подлежащая распылению поступает из подводящего трубопровода (на чертеже условно не показан), проходит трубу ответного фланца 5 и входит в винтовые каналы 9 вкладыша 7. При прохождении некоторого участка каналов 9 поток жидкости приобретает вращательное движение и в нем возникает центробежная сила. Она прижимает поток жидкости к стенке корпуса 1 форсунки, вследствие чего на противоположной стороне струи жидкости создается разрежение. Вследствие этого в разреженном слое начинает десорбироваться газ пара. Но так как корпус 8 винтовых каналов 9 выполнен перфорированным, десорбированный газ (пар) отделяется от жидкости по перфорации, поступает в полость 10. Затем десорбированный газ (пар) входит в трубу 12, а на выходе из нее поступает в сопловое отверстие 4.

Поток распыливаемой жидкости продолжает идти по винтовым каналам 9 вниз и на всем его пути из жидкости десорбируется газ (пар). Затем поток жидкости вступает на конический участок 3, а пройдя его, входит в сопловое отверстие 4. Здесь поток жидкости взаимодействует с газом (паром), поступающим из трубы 12. Под действием потока газа (пара) слой жидкости, проходящей сопловое отверстие 4, утоньшается, его скорость возрастает. Вследствие этого на выходе из соплового отверстия 4 образуется распыл с более мелкими каплями. В итоге реализуется более развитая поверхность, что обеспечивает более эффективное осуществление проводимых процессов.

Следовательно, десорбция газа из потока жидкости, проходящего винтовые каналы 9, обеспечивает не только улучшение надежности работы форсунки, но и повышает эффективность распыла проходящей форсунку жидкости.

Возможны некоторые варианты осуществления форсунки. Труба 12 может быть выполнена конической в нижней ее части, при этом диаметр нижнего конца может превосходить диаметр соплового отверстия 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ТЕРМООКИСЛИТЕЛЬНОГО ПИРОЛИЗА УГЛЕВОДОРОДОВ | 1992 |

|

RU2044559C1 |

| Контактный аппарат | 1980 |

|

SU975042A1 |

| Форсунка | 1972 |

|

SU570405A1 |

| Форсунка для разбрызгивания жидкости | 1981 |

|

SU1007744A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1082464A1 |

| Контактная тарелка | 1979 |

|

SU854411A1 |

| Установка для очистки газов | 1991 |

|

SU1801558A1 |

| Сепаратор | 1982 |

|

SU1005839A2 |

| Тепломассообменный аппарат | 1978 |

|

SU743687A1 |

| Сепаратор | 1980 |

|

SU923573A1 |

Использование: для распыления "перегретой" жидкости. Сущность изобретения: в форсунке для распыления жидкости во вкладыше выполнена осевая полость с бортом на конце вкладыша, обращенная к сопловому отверстию, и трубой, расположенной по оси корпуса по обе стороны от борта. Корпус вкладыша выполнен перфорированным на участке, расположенном на расстоянии от 1/4 до 3/4 высоты осевой полости от борта. 1 ил.

ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ, содержащая цилиндрический корпус с фланцем и коническим участком с сопловым отверстием, ответный фланец с прикрепленной внутри планкой и вкладыш с корпусом и винтовыми каналами по периферии для пропуска распыляемой жидкости, отличающаяся тем, что во вкладыше выполнена осевая полость с бортом на конце вкладыша, обращенным к сопловому отверстию, и трубой, расположенной по оси корпуса по обе стороны от борта, при этом корпус вкладыша выполнен перфорированным на участке, расположенном на расстоянии 1/4 - 3/4 высоты осевой полости от борта.

Авторы

Даты

1994-05-15—Публикация

1991-11-14—Подача