Изобретение относится к химическому машиностроению и может быть использовано для получения непредельных углеводородов, например ацетилена.

Известен реактор термоокислительного пиролиза углеводородов, содержащий корпус с штуцерами ввода и вывода потоков и прикрепленную к корпусу снизу камеру закаливания, в полости которой размещена форсунка для разбрызгивания охлаждающей воды [1] В полости корпуса размещен закручиватель потока углеводорода, а корпус снабжен рубашкой с штуцером подачи технологического кислорода. Нагретый до 500-700оС поток углеводорода, проходя закручиватель, приобретает вращательное движение. В этот поток с необходимой скоростью поступают струи технологического кислорода. В результате взаимодействия углеводорода и кислорода температура реакционных газов увеличивается до 1400-1500оС и в потоке образуется ацетилен. Затем поток газа вводится в поток струй воды, поступающих из форсунки, и его температура снижается до уровня, при котором предотвращается его разложение. Охлажденный поток с целевым продуктом выводится из реактора на дальнейшую переработку.

Недостаток этого реактора состоит в сложности конструкции, что предопределяет неустойчивость протекания проводимого в реакторе процесса: в закрученном потоке с большой скоростью протекают реакции газификации углеводорода, горения водорода и пиролиза углеводорода с образованием целевого продукта. Все это делает работу реактора трудноуправляемой.

Наиболее близким к изобретению является реактор термоокислительного пиролиза углеводородов, содержащий футерованный изнутри корпус с штуцерами ввода и вывода потоков и прикрепленную к нему снизу камеру закаливания, в полости которой размещены форсунки для разбрызгивания охлаждающей воды [2] Вводимые в реактор углеводород и кислород смешиваются в верхней части полости и с большой скоростью движутся вниз по полости, выполненной в виде диффузора. Затем поток поджигается и входит в каналы горелочного устройства. За счет сгорания части углеводорода температура повышается до 1400--1500оС, и за счет пиролиза оставшегося углеводорода в потоке появляются ацетилен, водород, окись углерода и другие газы. Затем поток газов входит в зону закаливания, быстро охлаждается до 90-100оС и выводится на дальнейшую переработку. Этот реактор отличается простотой конструкции и высокой надежностью в работе.

Однако данный реактор имеет низкую эффективность, низкий выход целевого продукта, отнесенного к единице исходного сырья.

В реакторе одновременно протекают реакции газификации

CH4 + 1/2O2 CO + 2H2 (1) горения образовавшегося водорода

2H2 + O2 2H2O (2) и пиролиз метана 2CH4 _→ C2H2+3H2 (3)

Основным источником тепла, за счет которого обеспечивается нагрев реакционных газов и пиролиз по реакции (3), является реакция (2) горения водорода. Но скорость горения водорода полностью лимитируется скоростью образования его по реакции (1). Последняя реакция относительно медленная, поэтому при подаче всего объема газов процесс приводит к медленному нагреву реакционных газов, что и снижает выход целевого продукта, отнесенного к единице исходного сырья.

Кроме того, в данном реакторе неэффективна закалка газов: вводимые поперечно струи воды не проникают в движущийся с большой скоростью поток газа, поэтому вода охлаждает лишь небольшой поверхностный слой потока газов. Остальная часть потока с закаливанием запаздывает, и к моменту окончательного охлаждения часть целевого продукта успевает разложиться. Это также снижает выход продукта на единицу исходного сырья.

Технический эффект изобретения состоит в повышении выхода целевого продукта за счет сокращения продолжительности нагрева реакционных газов и их закаливания.

Для достижения технического эффекта в реакторе термоокислительного пиролиза углеводородов, содержащем футерованный изнутри корпус со средствами ввода углеводородов и технического кислорода и вывода продуктов реакции и расположенную в нижней части реактора камеру закаливания, в полости которой размещена форсунка для разбрызгивания воды, средство для ввода технологического кислорода выполнено в виде заглушенной в нижней части трубы, верхняя часть которой перфорирована, а нижняя снабжена соплами, при этом участок трубы от нижнего среза до перфорации футерован снаружи, нижняя часть корпуса снабжена блоком коаксиально установленных с уступом от центра к периферии цилиндрических либо конических обечаек, скрепленных ребрами.

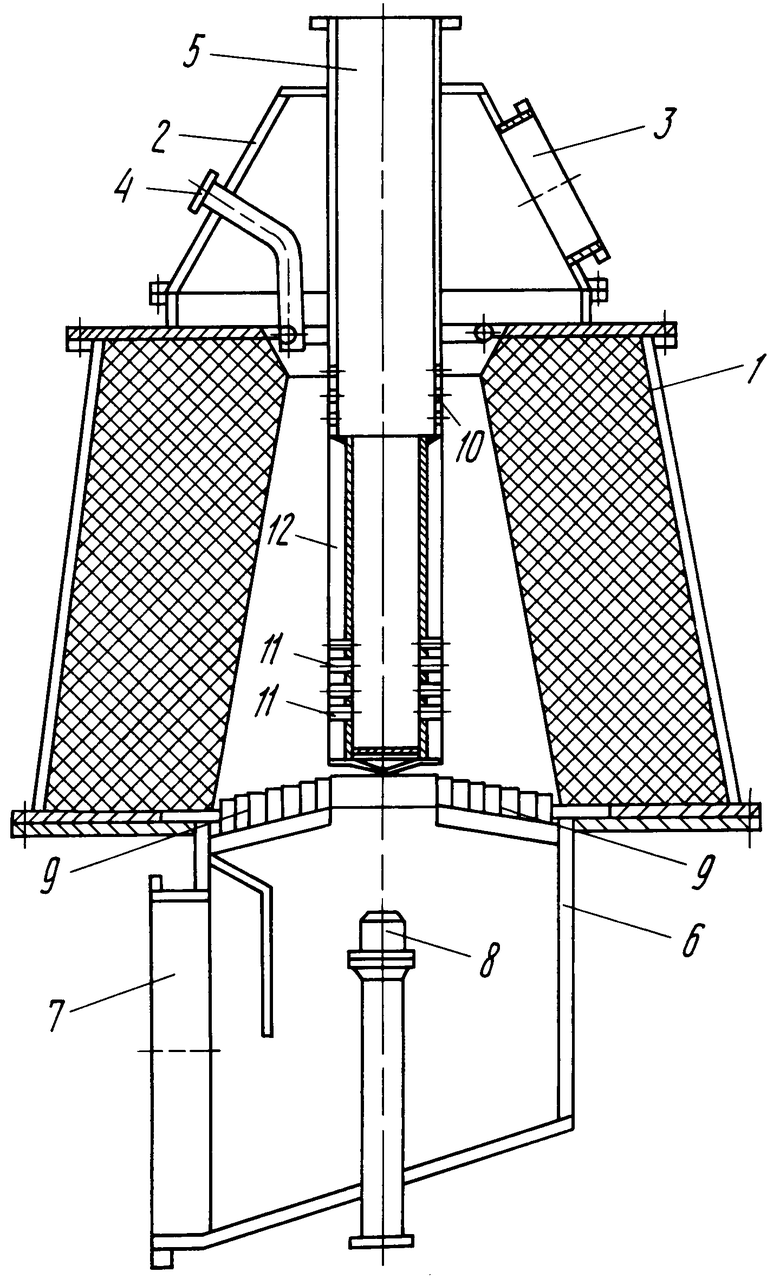

На чертеже изображен предлагаемый реактор в разрезе.

Реактор содержит корпус 1, футерованный изнутри с образованием полости в виде диффузора. К верхнему торцу его прикреплен коллектор 2, снабженный штуцером 3 ввода углеводорода и штуцером 4 для по- дачи кислорода на стабилизацию пламени. По оси коллектора 2 размещена труба 5 по дачи технологического кислорода. К нижнему торцу корпуса 1 прикреплена камера 6 для закаливания газов пиролиза, снабженная штуцером 7 для вывода газа и отработанной воды. В ее полости размещена форсунка 8 для разбрызгивания охлаждающей воды. К нижнему участку полости корпуса 1 примыкает блок 9 цилиндрических конических обечаек, расположенных уступом и скрепленных ребрами. В зазоре между этими обечайками и происходит закаливание газов.

Труба 5 для подачи технологического кислорода выполнена составной, ее верхний участок имеет увеличенный диаметр по сравнению с нижним участком. На нижнем конце верхнего участка трубы 5 образована перфорация 10 для подачи кислорода на газификацию. На нижнем конце нижнего участка трубы 5 укреплены сопла 11 для подачи кислорода на пиролиз углеводородов. Нижний участок трубы 5 снабжен слоем 12 футеровки.

Реактор работает следующим образом.

При газоходе, соединенном со свечей, в реактор подают природный газ, нагретый до 600оС, и поджигают его известным способом. Затем через штуцер 4 вводят стабилизирующий кислород, нагретый до 500оС, и одновременно с этим в форсунку 8 подают охлаждающую воду. После этого через трубы 5 подают технологический кислород (Т500оС) и все потоки доводят до регламентных объемов.

Поступающий через перфорацию 10 кислород вступает во взаимодействие с природным газом, вследствие чего часть природного газа превращается в окись углерода и водорода по реакции (1). Температура реакционных газов повышается до 1000оС, и поток движется вниз, к соплам 11. Расстояние между перфорацией 10 и соплами 11 подобрано таким образом, чтобы за время движения газа по участку полости весь кислород, поступивший через перфорацию 10, успел прореагировать с природным газом.

При подходе к участкам трубы с соплами 11 поток газа состоит в основном из природного газа, окиси углерода и водорода. При прохождении нижнего участка полости реактора в этот поток вводится через сопла 11 кислород. Так как в этих условиях с наибольшей скоростью взаимодействия с кислородом обладает водород, то он практически выгорает полностью по реакции (2). Вследствие этого температура газов повышается до 1500оС и выше и в этих условиях по реакции (3) пиролизуется сохранившийся в потоке метан.

Затем газы пиролиза проходят зазоры между цилиндрическими (коническими) обечайками блока 9 и за счет контактирования с ними и с каплями воды, поступающими туда при работающей форсунке, охлаждаются до температуры, исключающей распад образовавшегося ацетилена. Охлаждаемые газы пиролиза и отработанная вода через штуцер 7 выводятся из реактора и направляются на дальнейшую переработку.

Из изложенного видна особенность реактора на взаимодействие с частью кислорода, выходящего из сопел, поступает газ с заранее подготовленным объемом водорода. Так как он горит с более высокой скоростью по сравнению с другими компонентами потока, то нагреть пиролизуемые газы можно за тысячные доли секунды. Это является одним из важнейших условий для эффективного превращения углеводорода в целевой продукт и более высокого его выхода с единицы сырья.

Известно, что, чем выше температура реакционных газов, тем короче должен быть период их закаливания. Это условие тоже в реакторе выдержано; блок 9 цилиндрических (конических) обечаек может быть изготовлен с такой высотой, проходя которую, газ может быть охлажден за сколь угодно малое время. Практически этот период может быть сокращен до 1-2 тыс.с.

Необходимо отметить термическую защищенность реактора. Участок трубы 5 от перфорации 10 до сопел 11 на нижнем участке трубы защищен слоем 12 футеровки снаружи. Нижний же участок трубы 5 помимо этого охлаждается водой, разбрызгиваемой из форсунки; непосредственно орошается фланец с конусом в центре, выступающим вниз, а через него (поскольку он приварен к трубе 5) охлаждается и нижний конец трубы.

Возможны некоторые варианты выполнения реактора. Так, полость корпуса аппарата может быть перекрыта блоком, составленным как из цилиндрических, так и из конических обечаек. В любом случае они располагаются уступом и скрепляются в блок ребрами. Блоки могут быть как целиковыми, так и составными, состоящими из 2-4 частей. При больших величинах уступа (превышение одной обечайки относительно другой) лучше обечайки блока выполнять цилиндрическими, при меньших уступах предпочтительнее конические обечайки блока.

Для стабильной работы реактора имеет значение отношение высоты h цилиндрических (конических) обечаек к величине зазоров δ между ними. Чем меньше будет δ тем эффективнее будет закаливание газов, но тем быстрее они могут забиваться сажей. Для оптимума необходимо, чтобы высота обечаек в 2-5 раз превосходила зазоры между ними.

В камере закаливания могут размещаться две форсунки. Штуцер ввода углеводорода может располагаться тангенциально. Коллектор, как часть корпуса, может иметь иную форму. Иначе может быть выполнена конструкция для стабилизации пламени (может быть добавлена труба розжига).

Новый технический эффект изобретения состоит в повышении выхода целевого продукта с единицы исходного сырья, что достигается за счет разграничения во времени и пространстве реакций газификации и пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непредельных углеводородов | 1980 |

|

SU1028712A1 |

| СПОСОБ ОБРАБОТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065763C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1991 |

|

RU2012421C1 |

| Тепломассообменный аппарат | 1978 |

|

SU743687A1 |

| Аппарат для взаимодействия газа с жидкостью | 1981 |

|

SU1175535A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА ОТ ГОМОЛОГОВ АЦЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006266C1 |

| СПОСОБ ОБРАБОТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2657079C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЦЕТИЛЕНА ИЗ УГЛЕВОДОРОДОВ | 1991 |

|

RU2087185C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1101282A1 |

| Контактный аппарат | 1980 |

|

SU975042A1 |

Использование: в химическом машиностроении для получения непредельных углеводородов, например ацетилена. Сущность изобретения: для повышения выхода целевого продукта с единицы пиролизуемого углеводородного сырья в реакторе, содержащем футерованный изнутри корпус с штуцерами ввода и вывода потоков и примыкающую к нему снизу камеру закаливания, в полости которой размещена форсунка для разбрызгивания охлаждающей воды, средство для ввода технологического кислорода выполнено в виде заглушенной в нижней части трубы, верхняя часть которой перфорирована, а нижняя снабжена соплами. При этом участок трубы от нижнего среза до перфорации футерован снаружи, нижняя часть корпуса снабжена блоком коаксиально установленных с уступом от центра к периферии цилиндрических либо конических обечаек, скрепленных ребрами. 1 ил.

РЕАКТОР ТЕРМООКИСЛИТЕЛЬНОГО ПИРОЛИЗА УГЛЕВОДОРОДОВ, содержащий футерованный изнутри корпус со средствами ввода углеродов и технологического кислорода и вывода продуктов реакции и расположенную в нижней части реактора камеру закаливания, в полости которой размещена форсунка для разрабатывания воды, отличающийся тем, что средство для ввода технологического кислорода выполнено в виде заглушенной в нижней части трубы, верхняя часть перфорирована, а нижняя снабжена соплами, при этом участок трубы от нижнего среза до перфорации футерован снаружи, нижняя часть корпуса снабжена блоком коаксиально установленных с уступом от центра к периферии цилиндрических либо конических обечаек, скрепленных ребрами.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литвиненко М.С | |||

| и др | |||

| Химической продукты коксования для производства полимерных материалов | |||

| Харьков: Металлургиздат, 1962, с.120. | |||

Авторы

Даты

1995-09-27—Публикация

1992-07-20—Подача