Изобретение относится к аппаратам для выращивания микроорганизмов на жидких средах и может быть использован в микробиологической и пищевой промышленности.

Известен аппарат для выращивания микроорганизмов, содержащий корпус с патрубками для подачи питательной среды, воздуха и отвода воздуха, биомассы, трубы решетки, циркуляционные и барботажные трубы с отверстиями, сепарационную камеру с каплеотбойником, причем длина участков барботажных труб, расположенных под нижней трубной решеткой, превышает длину того же участка центральной циркуляционной трубы.

Однако указанный аппарат для выращивания микроорганизмов имеет низкую производительность, вызванную медленным подводом к микроорганизмам кислорода и отводом продуктов метаболизма и тепла, что не позволяет перерабатывать высококонцентрированные питательные среды. Кроме того, аппарат имеет высокие энергозатраты, обусловленные компремированием газа и его большими расходами.

Целью изобретения является повышение производительности аппарата.

Для достижения указанной цели аппарат для выращивания микроорганизмов, содержащий корпус с технологическими патрубками, герметично размещенные в верхней и нижней частях корпуса, трубные решетки с образованием камер для подвода питательной среды и культивирования биомассы, патрубки для подвода и отвода теплоносителя в межтрубное пространство, укрепленные в центральной части трубных решеток циркуляционную, а вокруг нее по периферии барботажные трубы, нижние участки которых размещены под нижней трубной решеткой: циркуляционная тртуба снабжена установленным в ее нижней части напорным устройством для подачи газожидкостной смеси из камеры для культивирования биомассы в камеру для подвода питательной среды и последующего перетекания смеси в верхнюю часть барботажных труб, причем нижний участок циркуляционной трубы расположен ниже торца барботажных труб, а внутри каждой барботажной трубы установлена винтовая спираль, при этом отношение шага спирали к толщине ее витка равно 3,0-7,5.

Вокруг нижнего конца циркуляционной трубы осесимметрично установлен стакан, днище которого имеет отверстия для прохода жидкости.

Винтовая спираль в барботажной трубе установлена с зазором, причем отношение внутреннего диаметра трубы к наружному диаметру спирали равно 1,01-1,12.

Корпус снабжен камерой для подачи воздуха к барботажным трубам, а последние выполнены из пористого материала.

Винтовые спирали прикреплены к верхним концам барботажных труб, а под нижними концами последних расположена прикрепленная к ним решетка.

Поверхность винтовой спирали покрыта тефлоном.

Наличие в нижней части циркуляционной трубы напорного устройства для подачи газожидкостной смеси из камеры для культивирования биомассы в камеру для подвода питательной среды и последующего перетекания смеси в верхнюю часть барботажных труб, размещение нижнего участка циркуляционной трубы ниже торца барботажных труб, а внутри каждой барботажной трубы наличие винтовой спирали, при выполнении отношения шага спирали к толщине ее витка равного 3,0-7,5 обеспечивает увеличение производительности аппарата.

Увеличение производительности вызвано созданием на внутренней поверхности цилиндрических труб жидкостной пленки из культуральной жидкости, которая, стекая между витками винтовой спирали, приобретает устойчивое течение (за счет центробежной силы инерции не разрушается, а прижимается к поверхности трубы), а обтекая каждый виток винтовой спирали интенсивно перемешивается, обуславливая тем самым высокую скорость подвода кислорода, отвода продуктов метаболизма и тепла, что позволяет перерабатывать высококонцентрированные питательные среды и достигать высоких концентраций.

Наличие напорного устройства в нижней части циркуляционной трубы, размещение нижнего участка циркуляционной трубы ниже торцов барботажных труб позволяет перекачивать культуральную жидкость из камеры для культивирования в камеру для подвода питательной среды, не затопляя при этом полости барботажных труб, обеспечивает наличие культуральной жидкости в верхней части барботажных труб, создавая тем самым жидкостную пленку, а следовательно высокую производительность.

Наличие внутри каждой барботажной трубы винтовой спирали, обеспечение отношения шага спирали к толщине ее витка, равного 3,0-7,5, обуславливает интенсивное перемешивание жидкостной пленки, увеличивает коэффициенты массо- и теплоотдачи, что повышает производительность процесса, так как жидкость, обтекая каждый виток винтовой спирали, образует в жидкостной пленке отрывные циркуляционные вихри, которые турбулизируют культуральную жидкость и тем самым интенсифицируют процесс в 10 и более раз. Кроме того, винтовая спираль обеспечивает вращательно-поступательное движение жидкостной пленки, что вызывает центробежную силу инерции, которая прижимает жидкостную пленку к внутренней поверхности барботажных труб и обеспечивает устойчивое пленочное течение без ее разрушения, даже в случае большой концентрации микроорганизмов и больших нагрузок по жидкости. Например, при пропускании культуральной жидкости в виде пленки в барботажной трубе диаметром 51 мм с винтовой спиралью, нагрузки по жидкости (число Рейнольдса) достигались равными 8000-140000, а средняя толщина пленки составила равной 20-26 мм, что 3-4 раза выше, чем в случае стекания пленки без винтвоой спирали, а увеличение толщины пленки жидкости повышает время пребывания микроорганизмов в зоне контакта с кислородом из воздуха, улучшает отвод продуктом метаболизма, что увеличивает производительность. Выполнение оптимального отношения шага спирали к толщине ее витка обеспеивает максимальную толщину пленки жидкости (максимальное время пребывание микроорганизмов в зоне контакта) и максимальные коэффициенты массоотдачи. Как показали экспериментальыне исследования при концентрации микроорганизмов в культуральной жидкости 20 кг/м3 и числе Рейнольдса 60000, при s/h= 1; 2; 2; , 5; 3; 4; 6; 7; 7,5; 8; 9. Коэффициент массоотдачи соответственно составил равным 6х10-3 м/с; 7,2х10-3 м/с; 9х10-3 м/с; 2х10-2 м/с; 1х10-2 м/с; 2х10-2 м/с; 2,2х10-2 м/с; 2,25х10-2 м/с; 1,5х10-2 м/с; 9х10-3 м/с. Таким образом, наибольшая интенсивность процесса достигается при отношении шага спирали к толщине, равном 3,0-7,5. При отношении s/h менее трех снижается перемешивание жидкостной пленки, не полностью развиваются отрывные циркуляционные жидкостные вихри. При отношении более 7,5 снижается вращательное движение пленки, что вызывает на поверхности пленки струи, которые уменьшают интенсивность процесса.

Наличие вокруг нижнего конца циркуляционной трубы осесимметрично установленного стакана, днище которого имеет отверстия для прохода жидкости улучшает перемешивание микроорганизмов в культуральной жидкости в камере для культивирования, так как позволяет верхний высококонцентрированный слой микроорганизмов в культуральной жидкости, в камере для культивирования, увлечь в зазор, образованный наружной поверхностью циркуляционной трубы и внутренней поверхностью стакана, равномерно распределить по объему, что увеличивает производительность.

Налиие винтовой спирали в барботажной трубе, установленной с зазором, с образованием отношения внутреннего диаметра трубы к наружному диаметру спирали, равного 1,01-1,12, позволяет улучшить перемешивание культуральной жидкости в пленке, так как в этом случае жидкость обтекает витки (выступ) винтовой спирали с наружной и внутренней ее стороны, что увеличивает количество циркуляционных жидкостных вихрей, улучшает интенсивность передачи тепла и массы, а следовательно повышает производительность аппарата. Кроме того, наличие зазора уменьшает образование загрязнений на поверхности барботажных труб и винтовой спирали.

При выполнении указанного соотношения менее 1,01 происходит снижение коэффициентов масоотдачи на 15% -25% , при выполнении отношения более 1,12 нарушается устойчивое течение пленки жидкости, что уменьшает коэффициент массоотдачи на 40% и более процентов, снижает производительность.

Наличие дополнительной камеры для подачи воздуха к барботажным трубам, выполнение труб из пористого материала с размером пор 10-300 мкм позволяет увеличить поверхность контакта жидкостной пленки с воздухом (за счет прохождения воздуха из дополнительной камеры и поры барботажных труб в жидкостную пленку и образования пузырьков воздуха), что увеличивает количество кислорода в культуральной жидкости, повышает производительность.

Наличие упругих винтовых спиралей, прикрепленных к верхним концам барботажных труб, крепление под нижними концами барботажных труб подвижной трубной решетки обеспечивает возвратно-поступательное движение спирали и решетки, улучшает перемешивание пленки и культуральной жидкости, увеличивает производительность.

Наличие винтовой спирали, покрытой тефлоном, устраняет налипание на поверхности спирали отложений и микроорганизмов, что увеличивает продолжительность работы аппарата, обеспечивает стерильность процесса, а следовательно повышает производительность.

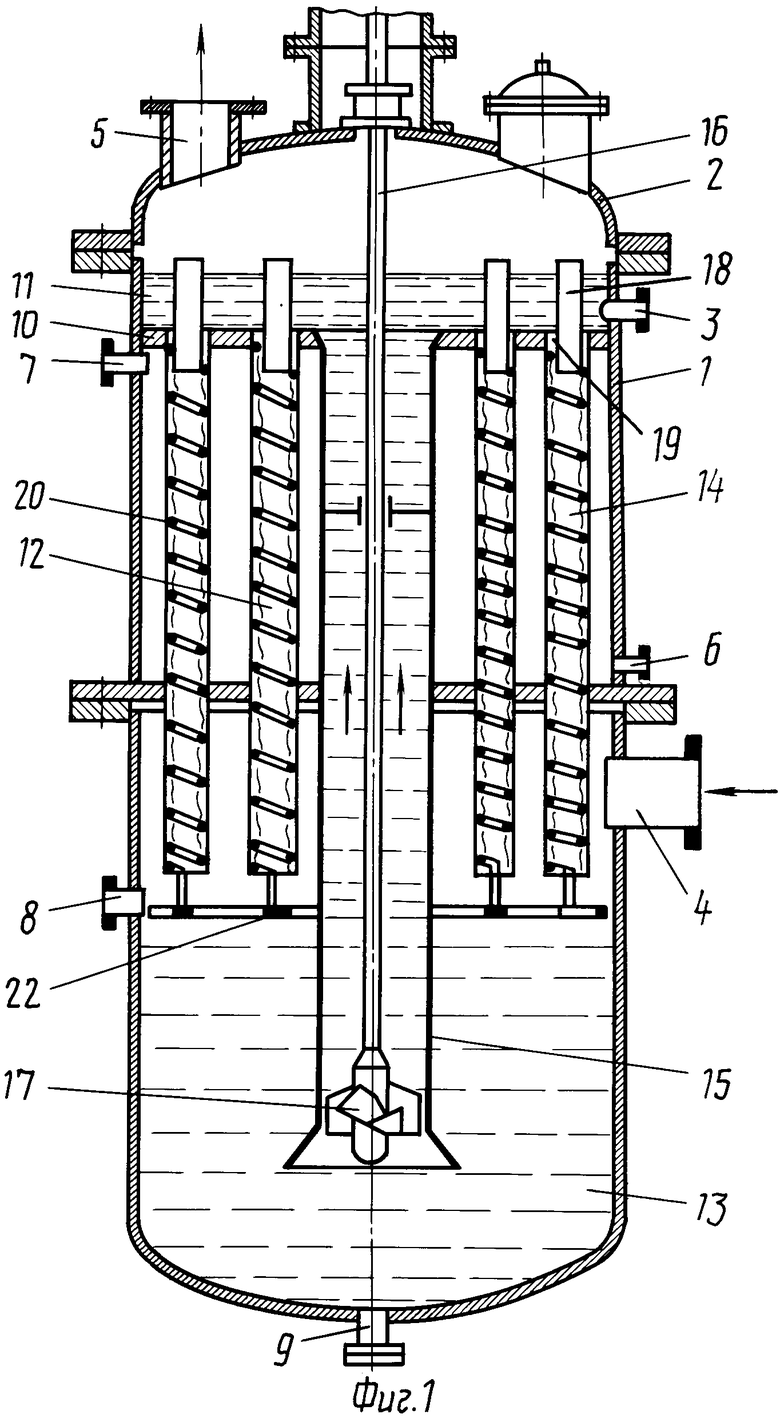

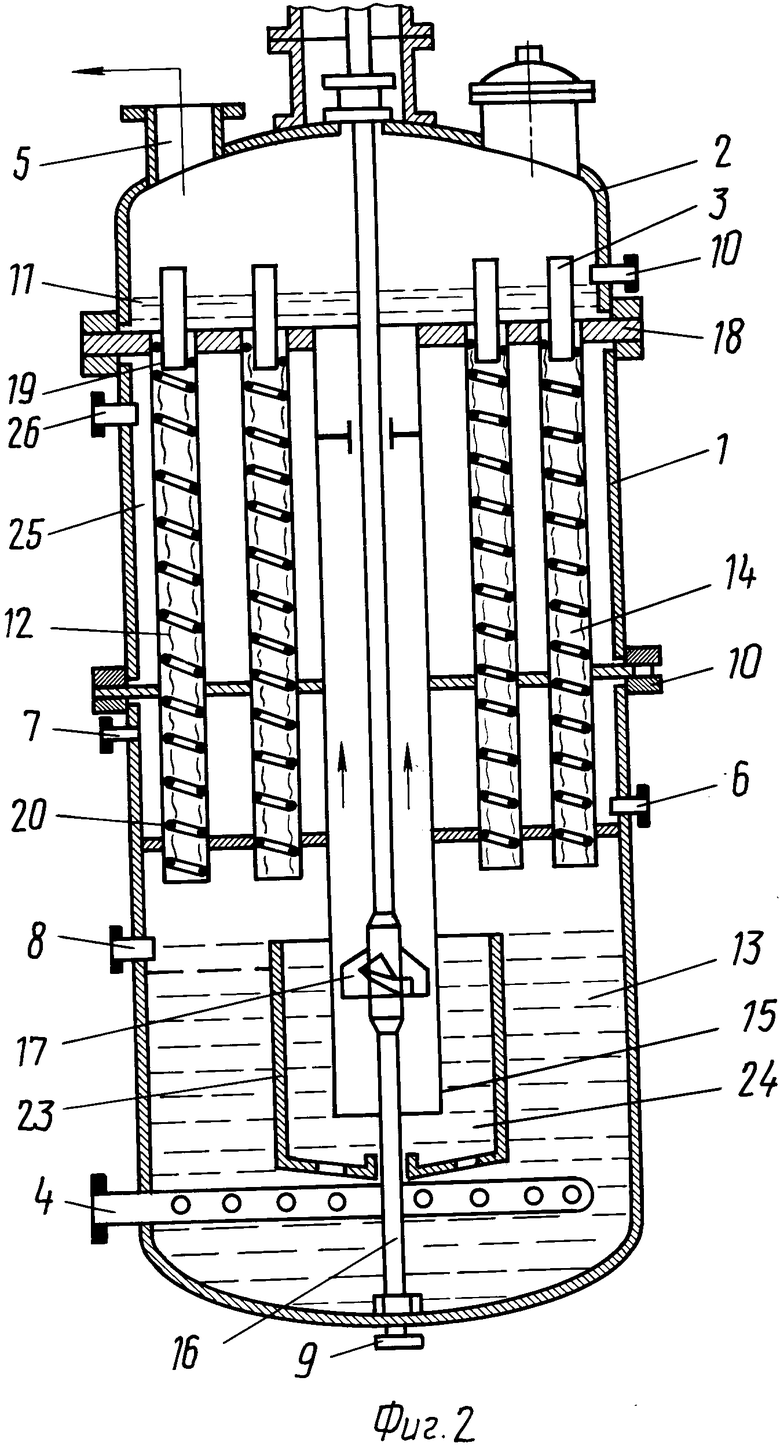

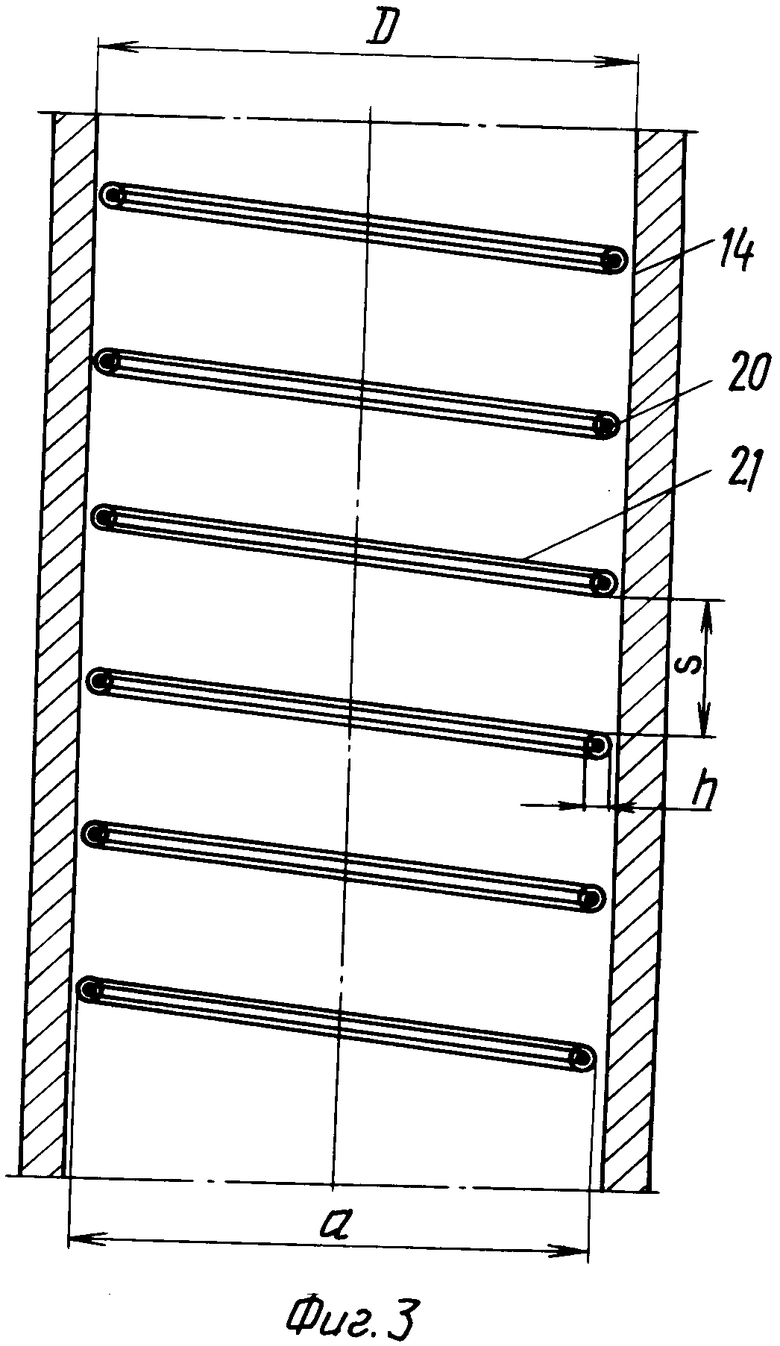

На фиг. 1 представлена схема аппарата для выращивания микроорганизмов; на фиг. 2 - схема аппарата, в случае установки камеры для подачи воздуха к перфорированным барботажным трубам; на фиг. 3 - часть барботажной трубы с винтовой спиралью.

Аппарат для выращивания микроорганизмов состоит из корпуса 1, крышки 2, на которых установлены патрубки для подвода питательной среды 3, подвода и отвода воздуха 4 и 5, патрубки для отвода и подвода теплоносителя 6 и 7, патрубки для отвода биомассы 8 и сливной патрубок 9. Корпус 1 разделен трубными решетками 10 на камеры для подвода питательной среды, насыщения 12 и культивирования биомассы 13. По длине корпуса 1 в трубных решетках 10 установлены барботажные трубы 14 и циркуляционная труба 15, в полости которой на валу 16 установлено напорное устройство 17. В верхней части барботажной трубы 14 размещен газовый патрубок 18, образующий кольцевой зазор для прохода культуральной жидкости 19, а по длине барботажной трубы 14 установлена винтовая спираль 20, снабженная тефлоновой трубой 21.

При выполнении винтовой спирали 20 упругой, нижний конец ее закреплен к подвижной решетке 22. На нижнем конце циркуляционной трубы 15 установлен стакан 23, образующий кольцевой зазор 24. При выполнении барботажных труб 14 пористыми, например из керамики, аппарат для выращивания микроорганизмов снабжен дополнительной камерой для подачи воздухэа 25 со штуцером 26.

Диаметр барботажных труб 14 выполняется равным 50-150 мм; длина цилиндрических труб - 1,5-6 м; толщина витков винтовой спирали 0,7-15 мм; ширина кольцевого зазора между трубой 14 и патрубком 18 - 5 мм - 30 мм.

Аппарат для выращивания микроорганизмов работает следующим образом.

Питательная среда через штуцер 3 поступает в камеру 11, где смешивается с культуральной жидкостью, а затем через кольцевой зазор 19 перетекает на внутреннюю поверхность барботажных труб 14 и винтовую спираль 20. Культуральная жидкость, перемещаясь между витками винтовой спирали, приобретает вращательно-поступательное движение, а обтекая каждый виток спирали интенсивно перемешивается. При этом культуральная жидкость стекает в виде пленки (толщиной 5-25 мм), интенсивно насыщается кислородом из воздуха, поступающего через штуцер 4 в корпусе 1 и полости барботажных труб 14, выделяются в овздух продукты метаболизма, например СО2, а также отводится тепло теплоносителем, поступающим в штуцер. При выходе культуральной жидкости с нижних торцов барботажных труб 14 она виде струй ударяется о поверхность подвижной решетки 22, которая приобретает возвратно-поступательное движение, обеспечивает колебательное движение винтовой спирали, что способствует лучшему перемешиванию жидкостной пленки. После чего культуральная жидкость поступает в камеру для культивирования 13, где осуществляется накопление биомассы, а затем напорным устройством 17 подается через циркуляционную трубу 15 в камеур 11, откуда культуральная жидкость вновь поступает в полость барботажных труб 14, где, стекая в виде жидкостной пленки, вновь насыщается кислородом, отдает продукты метаболизма и тепло. Отработанный воздух с продуктами метаболизма удаляется из аппарата через штуцер 5, а полученная биомасса дрожжей через штуцер 8.

При выполнении барботажных труб 14 пористыми часть воздуха подается в дополнительную камеру 25, который затем, пройдя через поры труб 14, барботирует жидкостную пленку, интенсивно ее насыщая кислородом.

Таким образом, предлагаемый аппарат для выращивания микроорганизмов позволяет перерабатывать высококонцентрированные питательные смеси, что резко повышает концетрацию микроорганизмов в культуральной жидкости и увеличивает производительность, а следовательно снижает себестоимость выпускаемого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2001 |

|

RU2221038C2 |

| Аппарат для выращивания микроорганизмов | 1985 |

|

SU1366527A1 |

| Способ получения биомассы дрожжей | 1989 |

|

SU1717627A1 |

| Способ получения биомассы дрожжей | 1989 |

|

SU1717628A1 |

| Аппарат для выращивания микроорганизмов | 1985 |

|

SU1330152A1 |

| БИОРЕАКТОР ДЛЯ КУЛЬТИВИРОВАНИЯ АВТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2024 |

|

RU2839375C1 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ АВТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2014 |

|

RU2586534C1 |

| Газлифтный барботажный аппарат | 1988 |

|

SU1708829A1 |

| Аппарат для культивирования автотрофных микроорганизмов | 2017 |

|

RU2650804C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

Использование: в микробиологической и пищевой промышленности. Сущность изобретения: аппарат содержит корпус с технологическими патрубками. В верхней и нижней частях корпуса размещены трубные решетки с образованием камер для подвода питательной среды и культивирования биомассы. Аппарат содержит патрубки для подвода и отвода теплоносителя в межтрубное пространство. В центральной части трубных решеток укреплена циркуляционная, а вокруг нее по периферии - барботажные трубы. Нижние участки труб размещены под нижней трубной решеткой. Циркуляционная труба снабжена установленным в ее нижней части напорным устройством для подачи газожидкостной смеси из камеры для культивирования биомассы в камеру для подвода питательной среды и последующего перетекания смеси в верхнюю часть барботажных труб. Нижний участок циркуляционной трубы расположен ниже торца барботажных труб. Внутри каждой барботажной трубы установлена винтовая спираль. Отношение шага спирали к толщине ее витка равно 3,0 7,5. 5 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-05-15—Публикация

1990-12-05—Подача