Изобретение относится к машиностроению для легкой промышленности и может быть использовано в раскройном производстве для нарезания мерных полотен заданной длины.

Цель изобретения - повышение точности линейных размеров отрезаемых мерных полотен ткани и упрощение конструкции устройства.

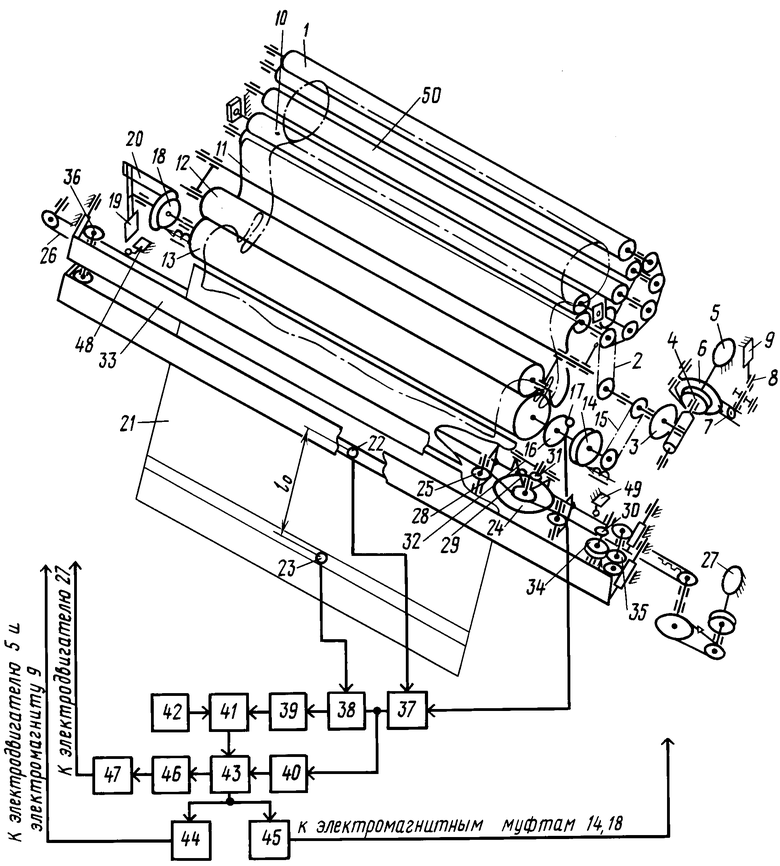

На чертеже показана структурно-кинематическая схема устройства для отрезания материала заданной длины.

Устройство для отрезания материала заданной длины содержит приводной рольганг 1 для разматывания ткани из рулона, кинематически связанный через цепную передачу 2, червячную передачу 3 и муфту 4 с электродвигателем 5; тормозное устройство, колодки 6 которого через кулачок 7 и рычаги 8 связаны с электромагнитом 9; прижимной вал 10; бункер 11 для релаксации ткани; прижимной вал 12; подающий барабан 13, кинематически связанный через электромагнитную муфту 14, цепную передачу 15 червячную передачу 3 и муфту 4 с электродвигателем 5. На оси подающего барабана 13 жестко закреплен перфорированный диск 16, взаимодействующий с датчиком 17 угловых перемещений. Устройство компенсации инерционного выбега подающего барабана 13 содержит эксцентрично расположенный на оси электромагнитной муфты 18 груз 19, взаимодействующий с упругой пластиной 20, которая жестко закреплена к корпусу электромагнитной муфты. В продольных пазах приемно-измерительного стола 21 на границах эталонной длины lоустановлены датчики 22 и 23, которые расположены под светопроницаемым покрытием.

Механизм отрезания содержит дисковый нож 24 и перекатные ролики 25, кинематически связанные с электродвигателем 27 посредством плоскозубой ременной передачи 26. Нижняя ветвь ременной передачи связана с кронштейнами 28 и 29 каретки ножа.

Механизм заточки дискового ножа содержит абразивные подпружиненные чашки 31, оси которых закреплены на кронштейне 32. Механизм прижатия ткани к поверхности стола состоит из двух планок 33, зубчатой ременной передачи 26, фрикционной регулируемой муфты 34, одна из полумуфт которой жестко соединена с зубчатым венцом; зубчатой и реечной передач 25, 36, которые кинематически связаны с электродвигателем 27. Схема считывания информации и управления машины состоит из счетчиков импульсов 39, 40, входы которых через блоки совпадения И 38 и 37 связаны с датчиком угловых перемещений 17 и датчиками 22 и 23 начала и конца эталонной меры длины lо. Выход счетчика 39 связан с входом вычислительного блока 41, второй вход которого связан с выходом блока задатчика 42, предназначенного для задания длины отрезаемого полотна. Выход блока 41 скоммутирован с входом блока сравнения 43, второй вход которого связан с выходом счетчика импульсов 40. Выход блока сравнения 43 подключен ко входам блока управления 44 электродвигателем 5, блока управления 45 электромагнитными муфтами 14 и 18, блока временной задержки 46, выход которого связан с входом блока управления 47 электродвигателем 27. Дополнительные входы блоков 44, 45, 47 скоммутированы с концевыми выключателями 48 и 49.

Устройство для разрезания текстильных материалов на мерные полотна работает следующим образом. Рулон ткани 50 устанавливается на приводной рольганг 1, валы которого покрыты фрикционным материалом и взаиморасположены так, что образуют дугу окружности, радиус которой больше радиуса обрабатываемых рулонов ткани. Первоначальная заправка ткани осуществляется следующим образом. Включается привод рольганга 1, при этом электромагнитная муфта 14 отключена и подающий барабан 13 неподвижен. Привод рольганга 1 позволяет без натяжения сделать продувку полотна ткани под прижимным валом 12 и уложить на приемно-измерительный стол 21 таким образом, чтобы поперечная кромка ткани не перекрывала датчик 22 начала эталонной меры длины lо. При этом в релаксатор 11 ткани укладывается определенный запас полотна. Для облегчения заправки ткани прижимные валы 10 и 12 имеют возможность подниматься вверх вручную при помощи рукояток управления. . . Рабочим положением прижимных валов 10 и 12 является нижнее, т. е. то положение, в котором они прижимают ткань к рабочим поверхностям подающих барабанов.

С помощью задатчика 42 устанавливается необходимая для отрезания длина полотна и затем все механизмы устройства за исключением электромагнита тормозного устройства 9 и электромагнитной муфты 18 включаются в номинальный режим работы. Передаточные отношения между кинематическими звеньями распределены таким образом, что валы приводного рольганга 1 и подающий барабан 13 вращаются с окружными скоростями, обеспечивающими равномерное перемещение материала без натяжения. Поперечная граница ткани, перемещаясь по направлению подачи, перекрывает датчик 22 начала эталонной длины lо, срабатывает логический блок 37, разрешая пройти информации от датчика 17 угловых перемещений в счетчики 38 и 40. Формируемое количество импульсов, соответствующее пройденному тканью пути (длине полотна), поступает в блок сравнения 43, где оно сопоставляется с вычисленным количеством импульсов Ni, соответствующим заданной длине мерного полотна. В момент, когда поперечная кромка ткани пройдет расстояние lо и перекроет датчик 23 конца эталонной длины, срабатывает логический блок 38, запрещая прохождение импульсов в счетчик 39. Таким образом, в счетчике 39 сформируется количество импульсов nо, соответствующее перемещению материала на эталонную длину lо. Информация от задатчика 42 поступает в блок 41 вычисления, где определяется коэффициент коррекции Кi:

Ki =  где Li - заданная блоком задатчика длина i-го мерного полотна.

где Li - заданная блоком задатчика длина i-го мерного полотна.

Принимая допущение, что характер взаимодействия между поверхностями рабочих органов и ткани на оставшемся участке транспортирования Δ Liткани ( Δ Li = Li-lо) не изменяется, можно считать, что количество импульсов Ni, соответствующее заданной длине Li мерного полотна, определяется в блоке вычисления по формуле

Ni = Kinо, где nо - количество импульсов, соответствующее длине lо.

Информация из блока вычисления 41 поступает в блок сравнения 43, где значение Ni сопоставляется с текущим количеством импульсов Nтек, информация о которых формируется в счетчике 40. При совпадении значений Ni и Nтек, т. е. при Ni = Nтек формируется команда на перевод блоков 37, 38, 41 и 43 в исходное состояние, а на входы блоков 44, 45 и через блок временной задержки 46 на входе блока 47 сформируются команды управления электродвигателем 5, электромагнитными муфтами 14 и 18, электродвигателем 27. При этом отключается электродвигатель 5 и включается электромагнит 9 тормозного устройства, колодки 6 которого прижимаются к полумуфте, закрепленной на валу электродвигателя 5. Одновременно с отключением двигателя 5 отключается муфта 18 и включается муфта 14. При этом эксцентрично подвешенный на оси муфты 18 груз 19, благодаря инерционному выбегу подающего барабана, отклоняется от нейтрального положения, преодолевая силы инерции и упругой деформации пластинчатой пружины 20, на некоторый угол, но меньший 180о, и затем под действием сил упругости и гравитации возвращается в исходное нейтральное положение, поворачивая при этом подающий барабан 13 с тканью в положение, соответствующее моменту получения сигнала о совпадении Ni и Nтек. Таким образом, происходит компенсация инерционного выбега подающего барабана 13 и устранение погрешности линейного перемещения материала.

Через определенный отрезок времени, задаваемый блоком временной задержки 46 и необходимый для компенсации погрешности инерционного выбега вала 13 и полного его останова, включается электродвигатель 27. При этом дисковый нож 24 вращается и одновременно перемещается поступательно к боковой кромке материала, а прижимные планки 33 опускаются и прижимают ткань к приемно-измерительному столу 21. Скорости поступательных перемещений и взаиморасположение дискового ножа 24 и планок 33 подобраны таким образом, что прижатие ткани происходит до прихода ножа 24 к боковой кромке материала. . При достижении необходимого усилия прижима и нарастания до требуемой величины крутящего момента, зубчатые полумуфты фрикционных регулируемых муфт 34 проскальзывания, останавливаются, а полумуфты вала шестерни 30 продолжают вращаться вхолостую. При этом дисковый нож 24, перемещаясь поступательно и одновременно вращаясь, отрезает мерное полотно заданной длины. Достигнув концевого выключателя 48, каретка дискового ножа 24 замыкает его контакты, в результате чего происходит переключение электродвигателя 27 на обратный ход. При реверсивном ходе электродвигателя 27 прижимные планки 33 поднимаются, а отрезанное мерное полотно заданной длины снимается с приемно-измерительного стола 21. Каретка дискового ножа 24, двигаясь в обратном направлении, занимает исходное положение, соответствующее местоположению концевого выключателя 49 при воздействии на который блок 47 останавливает электродвигатель 27. Во время вращения ножа 24 происходит его самозаточка абразивными подпружиненными чашками 31. Причем, поворотом кронштейна 32 имеется возможность регулировки угла заточки ножа 24.

Блок управления 45 электромагнитными муфтами посредством концевого выключателя 49 отключает муфту 18 и включает муфту 14, а блок управления 44 отключает электромагнит 9 тормозного устройства и включает электродвигатель 5. Поперечная граница ткани, перемещаясь по направлению подачи, снова перекрывает датчик 22 начала эталонной длины и цикл отмеривания и отрезания повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ОТРЕЗАНИЯ ПОЛОТЕН ТКАНИ ЗАДАННОЙ ДЛИНЫ | 1993 |

|

RU2062826C1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ ЛЕНТОЧНЫХ МАТЕРИАЛОВ ЗАДАННОЙ ДЛИНЫ | 1994 |

|

RU2081955C1 |

| УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ ПОЛОТЕН ДЛИННОМЕРНЫХ МАТЕРИАЛОВ КОНТРОЛИРУЕМОЙ ДЛИНЫ | 1992 |

|

RU2051079C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ МАТЕРИАЛА В РУЛОНЕ | 1993 |

|

RU2086911C1 |

| Устройство для измерения длины текстильных материалов | 1990 |

|

SU1760311A1 |

| УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ МЕРНЫХ ОТРЕЗКОВ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1991 |

|

RU2009973C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КООРДИНАТ И РАЗМЕРОВ ПОРОКОВ РУЛОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2068541C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ И КООРДИНАТ ПОРОКОВ РУЛОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2068542C1 |

| Устройство для измерения длины рулонных материалов | 1989 |

|

SU1747370A2 |

| УСТРОЙСТВО ДЛЯ РАВНЕНИЯ КРОМКИ РУЛОННОГО МАТЕРИАЛА | 1994 |

|

RU2078732C1 |

Использование: в машиностроении для легкой промышленности в раскройном производстве для нарезания мерных полотен заданной длины. Сущность изобретения: устройство содержит приводной рольганг для разматывания ткани из рулона, кинематически связанный через цепную передачу 2, червячную передачу 3 и муфту 4 с электродвигателем 5 механизма транспортирования: тормозное устройство, колодки 6 которого через кулачок 7 и рычаги 8 связаны с электромагнитом 9, прижимной вал 10; бункер 11 для релаксации ткани; прижимной вал 12, подающий барабан 13, кинематически связанный через электромагнитную муфту 14, цепную передачу 15, червячную передачу 3 и муфту 4 с электродвигателем 5. На оси подающего барабана 13 жестко закреплен перфорированный диск 16, взаимодействующий с датчиком 17 угловых перемещений. Механизм компенсации инерционного выбега подающего барабана 13 содержит эксцентрично расположенный на оси электромагнитной муфты 18 груз 19, взаимодействующий с упругой пластиной 20, которая жестко закреплена к корпусу электромагнитной муфты 18. В продольных пазах приемно-измерительного стола 21 на границах эталонной длины lo установлены датчики 22 и 23, под светопроницаемым покрытием. Механизм отрезания содержит дисковый нож 24 и перекатные ролики 25, кинематически связанные с электродвигателем 27 механизма прижима и отрезания ткани. Блок управления состоит из счетчиков импульсов 39, 40, входы которых через блоки "Разрешение" 38 "Запрет" 37 связаны с датчиком угловых перемещений 17 и датчиками 22 и 23 начала и конца эталонной меры длины lo . Выход счетчика 39 связан с входом вычислительного блока 41, второй вход которого связан с выходом блока задатчика 42, предназначенного для задания длины отрезаемого полотна. Выходы блока управления подключены к электродвигателю 5 механизма перемещения, электродвигателю 27 механизма прижима и отрезания ткани, а также к электромагнитным муфтам 14, 18. 1 ил.

УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ МАТЕРИАЛА ЗАДАННОЙ ДЛИНЫ, содержащее механизм транспортирования с приводным электродвигателем и снабженный подающим барабаном, механизмы прижима и отрезания ткани, узел управления, снабженный счетчиком импульсов, отличающееся тем, что, с целью упрощения конструкции и повышения точности линейных размеров отрезаемого материала, введены приемно-измерительный стол со встроенной в него эталонной мерой длины, выполненной в виде двух датчиков, установленных в поперечных пазах стола, расположенных друг от друга на заданном расстоянии, механизм компенсации инерционного выбега подающего барабана, усановленный на его валу и снабженный двумя электромагнитными муфтами, одна из которых кинематически связана с электродвигателем механизма перемещения, а привод механизмов прижима и отрезания ткани выполнен общим с разделением кинематических связей посредством фрикционной передачи с возможностью их параллельно-последовательного функционирования, датчик угловых перемещений, установленный на валу подающего барабана, причем первый, второй и третий входы узла управления подключены к выходам всех упомянутых датчиков соответственно, первый, второй выходы узла управления связаны с соответствующими электродвигателями механизма транспортирования и механизмов прижима и отрезания ткани, а третий выход - с электромагнитными муфтами, причем в узел управления дополнительно введены задатчик заданной длины, вычислительный блок, логические блоки "Запрет", "Разрешение", второй счетчик импульсов, блок сравнения, блок временной задержки, два блока управления соответственно электродвигателями механизмов транспортирования, прижима и отрезания ткани и блок управления электромагнитными муфтами, при этом первый вход вычислительного блока соединен с выходом задатчика, второй вход - с выходом первого счетчика, входом подключенного к выходу логического блока "Разрешение", вход которого подключен к выходу логического блока "Запрет" и входу второго счетчика импульсов, а выход вычислительного блока соединен с первым входом блока сравнения, второй вход которого подключен к второму счетчику импульсов, первый выход блока сравнения через блок временной задержки связан с входом блока управления электродвигателем механизмов прижима и отрезания ткани, второй выход подключен к входам соответствующих блоков управления электродвигателем механизма премещения и блока управления электромагнитными муфтами, первые входы логических блоков и второй вход логического блока "Запрет" образуют входы блока управления, а выходы блоков управления электродвигателями механизма транспортирования, механизмов прижима и отрезания ткани и блока управления электромагнитными муфтами образуют выходы блока управления.

Авторы

Даты

1994-05-15—Публикация

1991-05-16—Подача