Изобретение относится ;. области машиностроения для легкой промышленности и может быть использовано для измерения длины текстильных материалов.

Известно устройстоо 1 для измерения длины рулонов,текстиля и пластика, содержащее мерную ленту мерный ролик: валы для компенсации нгтяженля нйгерия-па.

Недостатком этого устройства яе... погрешности пр.и измерении дплнь:. еозия- кающие при проскальзывании мерной леи- ты относительно приводного барабана и материала относительно мерной ленты. Кроме того, сама мерная лента в процессе эксплуатации вытягивается, что приводит к изменению коэффициента линейного передаточного отношения и возникновению погрешностей при измерении длины.

Известно устройство 2 для измерения движущихся материалов, механизм нанесений раствора электролита в качестве меток и их считывание..

Недостатком этого устройства является .стабильность положения кромки метки, по которой определяется начало и конец считывания эталонного участка вследствие рассекания нанесенного пятна электролита, ч-о гшочот .зз еоГкн4 чо- т.зшность измере- bi--. wo го, р: (.-гияние между соседни- 1-.м бткзмм, ,ммыии на материал в оне контдктэ с тр;и:спортирующим валом, к,-,-- постокнно их-зз деформации и его после- .цей релаксации. Таким образом, рэс- стоян е -а и. ос и мы ми метками, управляющими нечалом и концом отсчета импульсов, как-бы плавает в зоне измерения, что приводит к. дополнительной погрешности. Учитывая то обстоятельство, что метки наносятся на участке огибания мате- риа/;ом транспортирующего вала, то на расстояние между ними влияет и толщина

ы

материала, что также является источником ошибок. Применение жидкостей в качестве меток ограничивает технологические возможности устройств.

Целью изобретения является повышение точности измерений

Поставленная цель достигается тем, что устройство снабжено транспортирующей лентой, кинематически связанной с транспортирующими валами, прижимами, установленными на транспортирующей ленте с возможностью прижима к ней контролируемого материала, маркерной меткой, выполненной в виде металлического флажка, установленного жестко на одном из прижимов с возможностью взаимодействия с дат- чиками положения, блок коррекции результатов измерений выполнен в виде блока управления, регистра динамической коррекции, первый и второй входы которого подключены соответственно к первому и второму выходам блока управления, регистра текущего значения длины, входом подключенного к третьему входу регистра динамической коррекции, и вычислительного блока, входами подключенного к выходам регистров динамической коррекции и текущего значения длины, вход регистра текущего значения длины образует первый вход блока коррекции результатов измерений, первый и второй входы блока управления соответственно - второй и третий его входы, а выход вычислительного блока является выходом блока коррекции результатов измерений.

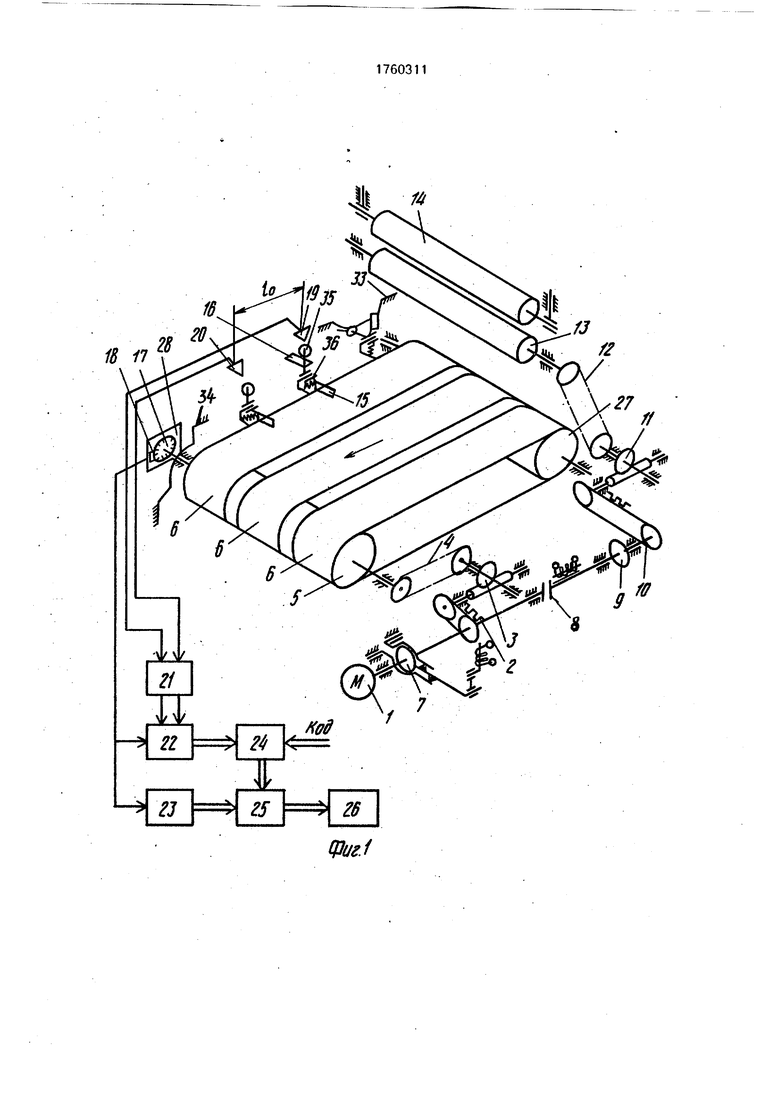

На фиг. 1 показана схема предлагаемого устройства; на фиг.2 - следящая система управления петлей материала.

Устройство для измерения длины текстильных материалов содержит привод ленточного транспортера, состоящий из двигателя 1, колодочного тормоза 7, зубчатой передачи 2, червячного редуктора 3, цепной передачи 4, приводного барабана 5, натяжного барабана 27, трех транспортерных лент 6, являющихся мерными. Механизм асинхронной подачи материала на мерные ленты содержит электромагнитную муфту 8. маховик 9, зубчатую передачу 10, червячный редуктор 11, цепную передачу 12, подающий вал 13, прижимной вал 14. Угловая скорость подающего вала 13 больше угловой скорости приводного барабана 5, что обеспечивает подачу материала на мерные ленты в свободном состоянии. Для надежного сцепления материала с лентой по краю ленточного транспортера и циклического зажима и освобождения материала на одной из мерных лент установлены с заданным шагом прижимы материала 15 с

роликом 35 и пружиной 36. а на корпусе устройства закреплены два отводчика 33 и 34. Для надежного без проскальзывания сцепления мерных лент с приводным барабаном на них по краям устанавливаются металлические люверсы, а на приводном барабане зубцы. Устройство динамической коррекции содержит метку 16, выполненную в виде металлического флажка, закреп0 ленного на прижиме 15 материала, датчики положения 19 и 20, расположенные на эталонной длине друг от друга, датчик длины 28, состоящий из диска с г1рорезями 17, закрепленный на валу приводного барабана,

5 и оптопары 18, блок управления 21, регистр динамической коррекции 22, регистр текущего значения длины 23, вычислительный блок, состоящий из субблоков 24, 25, регистратор 26. Следящая система управления

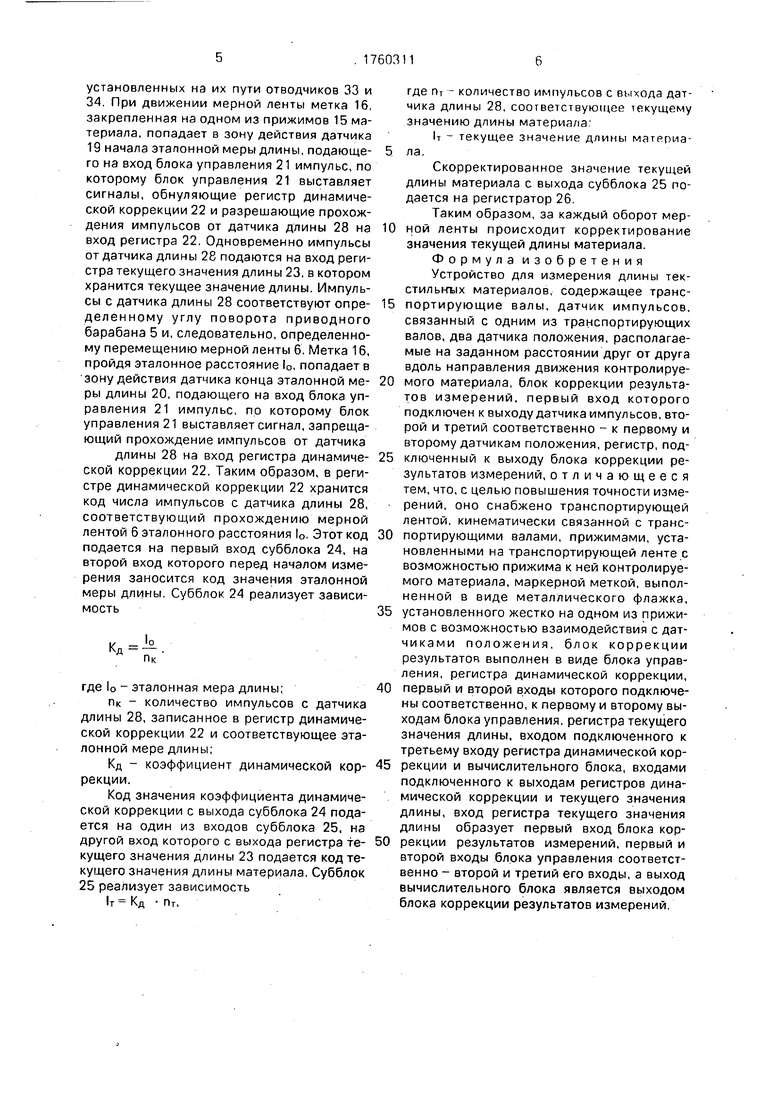

0 петлей материала содержит фотодиоды 29,и 30, осветитель 31, блок управления электромагнитной муфтой 32.

Устройство работает следующим образом.

5При включении двигателя материал

транспортируется подающим валом 13. Свободный конец материала подхватывается мерными лентами, зажимается прижимами и перемещается ленточным транспортером.

0 Вследствие различных угловых скоростей подающего вала 13 и приводного барабана 5 ленточного транспортера материал подается в зону измерения в свободном, недеформированном состоянии. Следящая

5 система позволяет контролировать величину петли материала. При избытке материала образуется петля, перекрывающая фотодиод 30. Сигнал с фотодиода 30 подается на вход блока управления электромагнитной

0 муфтой 32, который включает электромагнитную муфту 8. Электромагнитная муфта 8 размыкает кинематическую цепь, передающую движение подающему валу 13. Как только петля материала выбрана, открыва5 ется фотодиод 29 и блок управления электромагнитной муфтой 32 отключает электромагнитную муфту 8, которая замыкает кинематическую цепь привода подающего вала 13. Материал подается на мерную

0ленту на прямолинейном участке верхней ветви ленточного транспортера, что позволяет исключить влияние толщины измеряемого материала на точность измерения. При движении ленты транспортера

5 прижимы 15 движутся вместей с ней относительно датчиков 19 и 20, сцепляя измеряемый материал с лентой на прямолинейном участке транспортера и освобождая материал на криволинейном участке траектории движения прижимов 15 под воздействием

установленных нэ их пути отводчиков 33 и 34. При движении мерной ленты метка 16, закрепленная на одном из прижимов 15 материала, попадает в зону действия датчика 19 начала эталонной меры длины, подающего на вход блока управления 21 импульс, по которому блок управления 21 выставляет сигналы, обнуляющие регистр динамической коррекции 22 и разрешающие прохождения импульсов от датчика длины 28 на вход регистра 22. Одновременно импульсы отдатчика длины 28 подаются на вход регистра текущего значения длины 23. в котором хранится текущее значение длины. Импульсы с датчика длины 28 соответствуют определенному углу поворота приводного барабана 5 и, следовательно, определенному перемещению мерной ленты 6. Метка 16, пройдя эталонное расстояние 10, попадает в зону действия датчика конца эталонной меры длины 20, подающего на вход блока управления 21 импульс, по которому блок управления 21 выставляет сигнал, запрещающий прохождение импульсов от датчика длины 28 на вход регистра динамической коррекции 22. Таким образом, в регистре динамической коррекции 22 хранится код числа импульсов с датчика длины 28, соответствующий прохождению мерной лентой 6 эталонного расстояния 0. Этот код подается на первый вход субблока 24, на второй вход которого перед началом измерения заносится код значения эталонной меры длины. Субблок 24 реализует зависимость

Кя

J°.

Пк

где lo - эталонная мера длины;

Пк - количество импульсов с датчика длины 28, записанное в регистр динамической коррекции 22 и соответствующее эталонной мере длины;

Кд - коэффициент динамической коррекции.

Код значения коэффициента динамической коррекции с выхода субблока 24 подается на один из входов субблока 25, на другой вход которого с выхода регистра текущего значения длины 23 подается код текущего значения длины материала. Субблок 25 реализует зависимость

IT Кд пт,

где пт - количество импульсов с выхода датчика длины 28, соответствующее текущему значению длины материала

IT - текущее значение длины материала.

Скорректированное значение текущей длины материала с выхода субблока 25 подается на регистратор 26.

Таким образом, за каждый оборот мерной ленты происходит корректирование значения текущей длины материала. Формула изобретения Устройство для измерения длины текстильных материалов, содержащее транспортирующие валы, датчик импульсов, связанный с одним из транспортирующих валов, два датчика положения, располагаемые на заданном расстоянии друг от друга вдоль направления движения контролируемого материала, блок коррекции результатов измерений, первый вход которого подключен к выходу датчика импульсов, второй и третий соответственно - к первому и второму датчикам положения, регистр, подключенный к выходу блока коррекции результатов измерений, отличающееся тем, что, с целью повышения точности измерений, оно снабжено транспортирующей лентой, кинематически связанной с транспортирующими валами, прижимами, установленными на транспортирующей ленте с возможностью прижима к ней контролируемого материала, маркерной меткой, выполненной в виде металлического флажка,

установленного жестко на одном из прижимов с возможностью взаимодействия с датчиками положения, блок коррекции результатов выполнен в виде блока управления, регистра динамической коррекции,

первый и второй входы которого подключены соответственно, к первому и второму выходам блока управления, регистра текущего значения длины, входом подключенного к третьему входу регистра динамической коррекции и вычислительного блока, входами подключенного к выходам регистров динамической коррекции и текущего значения длины, вход регистра текущего значения длины образует первый вход блока коррекции результатов измерений, первый и второй входы блока управления соответственно - второй и третий его входы, а выход вычислительного блока является выходом блока коррекции результатов измерений.

fJ

f2

//

fO

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2004 |

|

RU2256877C1 |

| ИЗМЕРИТЕЛЬ ДЛИНЫ ДВИЖУЩИХСЯ МАТЕРИАЛОВ | 2006 |

|

RU2313064C1 |

| Устройство для измерения длины рулонных материалов | 1989 |

|

SU1747370A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ МАТЕРИАЛА В РУЛОНЕ | 1993 |

|

RU2086911C1 |

| Машина для промера и браковки текстильных материалов | 1989 |

|

SU1666602A1 |

| МАШИНА ДЛЯ ОТРЕЗАНИЯ ПОЛОТЕН ТКАНИ ЗАДАННОЙ ДЛИНЫ | 1993 |

|

RU2062826C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ МАТЕРИАЛА С КОРРЕКЦИЕЙ ПОГРЕШНОСТИ ОТ ПЕРЕКОСА ЛИНИИ ДВИЖЕНИЯ | 1997 |

|

RU2126134C1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ МАТЕРИАЛА ЗАДАННОЙ ДЛИНЫ | 1991 |

|

RU2012700C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КООРДИНАТ ПОРОКОВ МАТЕРИАЛА | 2002 |

|

RU2235291C2 |

| Способ определения производительности ленточного конвейера и устройство для его осуществления | 1982 |

|

SU1167439A1 |

Изобретение относится к измерительной технике и может быть использовано rips 2 измерениях длины текстильных материалов. Целью изобретения является повышение точности измерений. При движении мерной ленты с закрепленным на ней с помощью прижимов контролируемым материалом метка, закрепленная на одном из прижимсе., периодически попадает в зону действия датчиков положения, сигналы с которых поступают н.г« аходы блока управлений. Однагфемог .о ад зходы регистров дмнами - аской ко:ик кции и текущего значений длинь; посту n.v.n сигналы от датчика дпини В йыч -п .г итзльном блоке производится короед; и я результатов измерений ч я рсн .- ;е сбрзоаткм полученных сигналов. 2 ил.

Фиг.1

1 Г

Я

D

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Учебный прибор для демонстрации вращения магнитов вокруг прямого тока | 1953 |

|

SU103229A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения длины движущихся материалов | 1984 |

|

SU1180679A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-09-07—Публикация

1990-01-19—Подача