Изобретение относится к микроэлектронике и может быть использовано в производстве фоторезистов или в процессах фотолитографии для производства интегральных микросхем (ИМС).

Фоторезистивный рельеф (ФРР), сформированный в пленках известных позитивных фоторезистов (ФР) по классической схеме процесса фотолитографии (ФЛ), включающей последовательное выполнение операций нанесения ФР на подложку центрифугированием, термообработку пленок ФР, их экспонирование через фотошаблон и воднощелочное проявление ФРР, по ряду объективных причин прежде всего в результате действия т. н. "объемного" эффекта, имеет трапециевидную форму профиля (или положительный клин проявления, при котором угол между стенкой ФРР и плоскостью подложки менее 90о). Указанный объемный эффект обусловлен снижением скорости растворения позитивного ФР в проявителе по мере продвижения фронта проявления в глубину пленки и его воздействию подвержены все без исключения известные композиции позитивных ФР. В производстве ИМС это приводит к неконтролируемым отклонениям размеров элементов ФРР от заданных значений, особенно сильно проявляющихся на рельефных подложках, что приводит к снижению выхода годных ИМС и накладывает ограничения на их уровень интеграции.

Известные способы формирования ФРР из известных ФР, обеспечивающие подавление действия объемного эффекта и прямоугольную форму профиля ФРР (многослойные пленки резистов, инвертирование тона рельефа, метод DESIRE и т. д. ) требуют применения дополнительного дорогостоящего оборудования, слишком сложны для условий массового производства и малопроизводительны, что препятствует их практическому применению в производстве ИМС.

Наиболее близким по технической сути к заявляемому является способ фотолитографии, обеспечивающий подавление объемного эффекта путем термообработки пленки известного ФР горячим воздухом (при одновременном охлаждении подложки) вследствие образования на поверхности ФР пленки слоя с пониженной растворимостью в проявителе, причем варьированием температуры и времени обработки можно достичь формы профиля ФРР, близкой к прямоугольной.

Недостатками способа-прототипа являются сложность его реализации, обусловленная необходимостью поддержания заданной температуры на большой площади с точностью не хуже ± 1оС в условиях обдува подложки потоком горячего воздуха и сильная зависимость результатов процесса от толщины пленки применяемого ФР, влияющей на соотношение толщин высушенного поверхностного слоя и непросушенного глубинного слоя пленки, определяющее форму профиля ФРР. Указанные недостатки, являясь существенными, исключают применение способа-прототипа в производстве ИМС. Об этом также свидетельствует отсутствие до настоящего времени производства специального оборудования для реализации способа-прототипа, опубликованного еще в 1978 году.

Целью изобретения является снижение затрат на производство ИМС за счет упрощения процесса формирования ФРР с прямоугольной формой профиля и исключения необходимости в дополнительном персонале, оборудовании и производственных площадях.

Это достигается применением позитивного фоторезиста, представляющего собой 15-25% раствор смеси известных сухих компонентов в известном соотношении между ними, в водорастворимом органическом растворителе, имеющем относительную летучесть по диэтиловому эфиру в диапазоне 3-20, по способу, включающему операции нанесения пленки заявляемого ФР, ее термообработки, экспонирования через фотошаблон актиничным излучением и проявления ФРР, причем термообработку пленки ФР выполняют при температуре, не менее чем на 5оС ниже температуры стеклования (Тс) пленкообразующего компонента ФР и не превышающей температуру интенсивного термолиза (Тт) светочувствительного компонента ФР в течение времени, характерного для применяемого метода термообработки.

Указанные ограничения на выбор растворителя и на концентрацию раствора заявляемого ФР обусловлены сочетанием следующих требований к пленке ФР:

а) сохранение толщины пленки в рабочем диапазоне (1-4 мкм) при использовании стандартного оборудования для нанесения ФР и стандартных режимов его работы;

б) интенсивное испарение растворителя из поверхностного слоя пленки ФР в процессах его центрифугирования и термообработки;

в) увеличение скорости растворения ФР в проявителе с увеличением содержания в пленке водорастворимого остаточного растворителя.

Таким образом, требование (а) обеспечивает необходимую толщину пленки ФР, а требования (б, в) обеспечивают увеличенную скорость растворения в проявителе глубинного слоя пленки по сравнению с поверхностным слоем, т. е. подавление объемного эффекта и формирование прямоугольного профиля ФРР.

Заявленные режимы термообработки обосновываются исходя из известных представлений о механизме процесса удаления растворителя из полимерной пленки:

форма профиля ФРР среди прочих условий определяется распределением растворителя по толщине пленки после ее термообработки;

фактором, определяющим процесс термообработки ФР, является диффузия растворителя через полимер-пленкообразователь;

коэффициент диффузии растворителя через застеклованную полимерную пленку существенно ниже, чем через эластичную пленку того же полимера и скачкообразно изменяется при Тс низкомолекулярных полимеров - пленкообразующих компонентов позитивных ФР (вследствие этого растворитель остается захваченным в глубинных областях пленки, если термообработка выполняется при Т < Тс полимера);

при температуре обработки, превышающей Тт, (≈ 120оС для обычно используемых замещенных о-нафтохинондиазидов), существенно ухудшаются основные характеристики ФРР и процесса его формирования.

Для температуры обработки, равной Тс пленкообразователя ФР, или превышающей Тс, ФРР имеет положительный клин проявления; для температуры обработки, не менее чем на 5оС ниже Тс, проявленный ФРР имеет форму профиля, очень близкую к прямоугольной; для еще более низкой температуры обработки ФРР характерен отрицательный клин проявления; и, наконец, для температуры обработки, превышающей Тт, у ФРР всегда положительный клин проявления. Нижняя граница температуры обработки зависит от характеристик конкретной композиции фоторезиста и в общем случае не должна быть ниже 80оС.

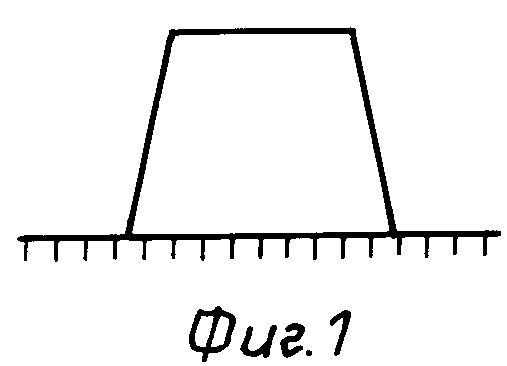

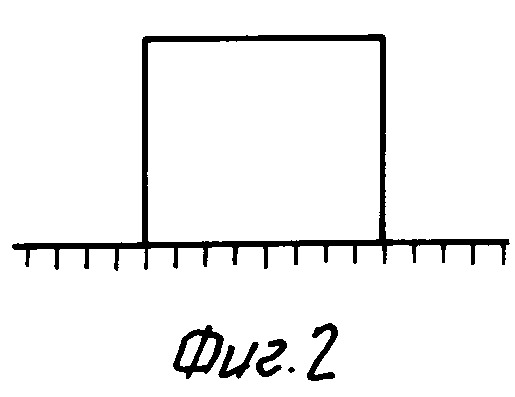

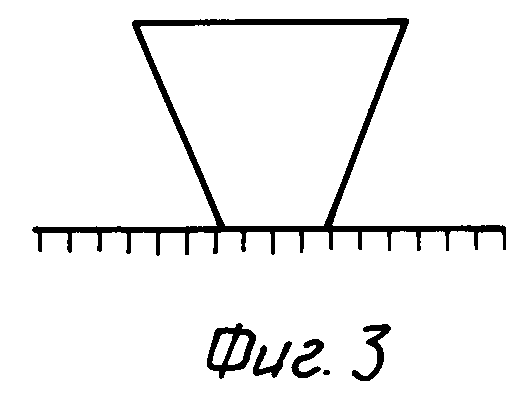

На фиг. 1 представлена форма профиля ФРР, сформированного в пленке заявленного ФР, когда температура сушки пленки равна Тс пленкообразователя или превышала ее (эта же форма профиля соответствует такому режиму сушки, когда Тт < Т < Тс); на фиг. 2 представлена форма профиля ФРР, когда Т < Тс - 5оС; на фиг. 3 - то же, когда Т << Тс, и 80оС < Т < Тт.

П р и м е р 1. Сухие компоненты известного позитивного ФР ФП-051МК ТУ 6-14-19-40.279-88 (светочувствительный продукт N051 и ксиленолформальдегидная смола - СФ-051 в соотношении 1: 3) растворяли в тетрагидрофуране (ТГФ), имеющем относительную летучесть по диэтиловому эфиру, равную 3, 4, для получения растворов, содержащих 10, 15, 20, 25 и 30 мас. % указанных сухих компонентов, после чего из указанных растворов центрифугированием формирователи фоторезистивные пленки на кремниевых подложках диаметром 100 мм. Скорость центрифугирования всех образцов была одинаковой и равнялась 5000 об/мин; время центрифугирования было равно 30 с. После термообработки всех образцов на горячей плите при 100оС в течение 1 мин с помощью микроспектрофотометра "Nanospec" (ф. Nanometrics, США) на всех образцах были выполнены измерения толщины ФР пленок. Пленки, сформированные из 15-25% растворов, имели толщину в диапазоне 1,0-4,0 мкм; пленки из 10 и 30% растворов имели толщину 0,75 и 4,0 мкм соответственно. Таким образом, содержание сухих продуктов в растворе ФР менее 15% приводит к образованию слишком тонких пленок, а содержание этих продуктов более 25% приводит к неоправданному расходу дорогостоящих сухих компонентов.

П р и м е р 2. Смесь сухих компонентов по примеру 1 растворяли в диоксане (отн. летучесть 16) для получения растворов, содержащих 10, 15, 20, 25 и 30 мас. % указанных продуктов, после чего из всех растворов формировали фоторезистивные пленки, подвергали их термообработке и контролировали их толщину по примеру 1. Результаты контроля совпали с результатами примера 1.

П р и м е р 3. Смесь сухих компонентов по примеру 1 растворяли в водорастворимых растворителях: ацетоне (отн. летучесть 2,4), а также в диметилформамиде (отн. летучесть 120) для получения растворов, содержащих 10-30% . Все пленки, сформированные из растворов в ацетоне, были забракованы из-за сильной неоднородности толщины и конденсации влаги на поверхности пленок из-за переохлаждения пластин в результате интенсивного испарения ацетона в процессе центрифугирования. Пленки из 10-20% растворов в диметилформамиде имели толщину менее 1 мкм и были также забракованы. Пленки из 25% раствора после обработки на горячей плите при 80-120оС (время обработки 1 мин) экспонировались на степпере AUR (Jenoptik, ФРГ) через фотошаблон миру с периодом линий от 20 до 6 мкм (на пленку проецировалось пятикратно уменьшенное изображение миры) и проявлялись в 0,3 N проявителе ПП-051, поставляемом в комплекте с фоторезистом. Форму профиля ФРР контролировали на растровом электронном микроскопе "CamScan" (ф. Cambridge Instr. , Великобритания) при увеличении 20000. Независимо от температуры обработки профиль ФРР на всех образцах имел трапециевидную форму с углом наклона стенок 75-82о; положительный клин проявления был равен 0,2-0,3 мкм.

П р и м е р 4. 25% раствор по примеру 1 наносили на подложки центрифугированием по режимам примера 1. Пленки ФР подвергали термообработке на горячей плите по режимам примера 3, после чего экспонировали, проявляли и контролировали по режимам примера 3. Высота ФРР была равна 3,9 мкм.

Данные по форме профиля, знаку и величине клина проявления представлены в табл. 1. Тс смолы СФ-051 была равна 105оС; как видно из данных табл. 1, прямоугольная форма профиля достигается при Тс - (5. . . 15оС).

П р и м е р 5. Из 15 и 20% растворов по примеру 1 формировали и контролировали ФРР по примеру 4. Результаты контроля, за исключением высоты рельефа, равной соответственно 1,2 и 2,5 мкм, качественно совпадают с результатами примера 4.

П р и м е р 6. Из 15% , 20- и 25% растворов по примеру 2 формировали и контролировали ФРР по примеру 4. Результаты контроля качественно совпадают с результатами примера 4.

П р и м е р 7. Фоторезист, приготовленный растворением 5 г светочувствительного продукта N 20 (дисульфоэфир 2,5 о-нафтохинондиазида и диоксибензоилбензофенона) и 15 г смолы СФ-142 с Тс = 115oС в 80 г диоксана, наносили на подложки и подвергали термообработке по примеру 3, после чего экспонировали, проявляли и контролировали по примеру 3. Результаты контроля представлены в табл. 2.

Как видно из данных табл. 2 прямоугольная форма профиля ФРР на базе полимера с Тс = 115оС достигается при температуре обработки 105±5оС, что соответствует признакам заявляемого решения.

П р и м е р 8. Фоторезист, приготовленный растворением 5 г светочувствительного продукта N 20 и 15 г высокомолекулярной новолачной смолы СФ-143 (Тс = 160o С), растворяли в 80 г ТГФ наносили на подложки, подвергали термообработке экспонировали, проявляли и контролировали по примеру 3. Результаты контроля качественно соответствуют результатам примера 7.

Как следует из данных примеров 1-8, реализация заявляемого решения не требует в отличие от известных решений, применения каких-либо дополнительных обработок, специального оборудования, его размещения и обслуживания, чем обеспечивается снижение затрат на производство ИМС, т. е. положительный эффект от данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОТОЛИТОГРАФИИ | 1996 |

|

RU2096935C1 |

| Позитивный фоторезист | 1978 |

|

SU781745A1 |

| Позитивный фоторезист | 1981 |

|

SU1068879A1 |

| ПОЗИТИВНЫЙ ФОТОРЕЗИСТ | 1985 |

|

SU1364051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЗИТИВНОГО ФОТОРЕЗИСТА | 2010 |

|

RU2427016C1 |

| НЕГАТИВНЫЙ ФОТОРЕЗИСТ ДЛЯ "ВЗРЫВНОЙ" ФОТОЛИТОГРАФИИ | 2017 |

|

RU2648048C1 |

| Способ получения негативного изображения на позитивном фоторезисте | 1978 |

|

SU1109708A1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 2015 |

|

RU2586400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОРЕЗИСТИВНОГО СЛОЯ НА РАЗЛИЧНЫХ ПОДЛОЖКАХ | 2016 |

|

RU2654329C1 |

| Устройство защиты структуры неохлаждаемого термочувствительного элемента и способ защиты структуры | 2020 |

|

RU2745339C1 |

Область использования: фотолитография для производства интегральных микросхем. Сущность изобретения: для упрощения технологии формирования фоторезистивного рельефа с прямоугольной формой профиля используют специальный фоторезист, представляющий собой 15 - 25% -ный раствор смеси известных сухих компонентов в известном соотношении между ними в водорастворимом органическом растворителе с относительной летучестью по диэтиловому эфиру в диапазоне 3 - 20, а термообработку пленки указанного фоторезиста выполняют при температуре не менее чем на 5С ниже температуры стеклования пленкообразующего компонента фоторезиста и не превышающей температуры интенсивного термолиза светочувствительного компонента в течение времени, характерного для применяемого метода термообработки. 2 с. 1 з. п. ф-лы, 3 ил. , 2 табл.

Авторы

Даты

1994-05-15—Публикация

1991-11-27—Подача