Изобретение касается получения однородных порошков тонкого помола с очень узким разбросом размеров частиц из сыпучих твердых материалов в шаровой мельнице с мешалкой или в дробилке с перемешиваемой средой, в частности касается высокоскоростного устройства непрерывного действия для обработки сыпучих материалов в такой порошок тонкого полома посредством непрерывного сухого способа с радиальной разгрузкой.

Известна мельница непрерывного действия для сухого измельчения сыпучего материала, содержащая цилиндрическую емкость с мелющими телами, соединенное с верхней частью емкости загрузочное устройство, расположенное у днища емкости устройство для боковой выгрузки измельченного материала, установленный внутри емкости и вдоль нее вертикальный вал с перемешивающими лопастями.

Однако в этой мельнице разгрузку осуществляют самотеком, что не пригодно для очень тонкоизмельченного материала или материала, имеющего низкую плотность.

Целью изобретения является создание улучшенной мельницы, способной работать непрерывно с высокой скоростью с использованием небольшого количества мелющих тел при сравнительно высоких окружных скоростях лопастей.

Цель достигается тем, что мельница непрерывного действия для сухого измельчения сыпучего материала, содержащая цилиндрическую емкость с мелющими телами, соединенное с верхней частью емкости загрузочное устройство, расположенное у днища емкости устройства для боковой выгрузки измельченного материала, установленной внутри емкости и вдоль нее вертикальный вал с перемешивающими лопастями, снабжена направляющими дисками, прикрепленными к валу в чередующемся по вертикали порядке с перемешивающими лопастями, выполненными в виде отходящих от вала в радиальном направлении стержней, наружные концы которых расположена у стенки емкости.

При этом наружные концы стержней расположены параллельно стенке емкости, сами стержни имеют Г-образную форму, ножки каждого стержня перпендикулярны друг другу и короткая из них расположены у стенки емкости.

Стержни и диски прикреплены к валу с возможностью схема и исключения движения вдоль и вокруг оси последнего. Наружные концы стержней расположены относительно стенки емкости на расстоянии, равном от четырех диаметров мелющих тел до семи их диаметров.

Нижний стержень расположен относительно днища емкости на расстоянии, равном от четырех диаметров мелющих тел до семи их диаметров.

Причем мельница снабжена устройством для подачи воздуха внутрь емкости, которое может быть расположено у разгрузочного устройства. Стержни прикреплены к валу с возможностью регулирования их положения в радиальном направлении относительно вала. Устройство для боковой выгрузки измельченного материала выполнено с установленным в стенке емкости ситом и с по меньшей мере одним клапанным узлом для регулирования проходной площади сита. Устройство для боковой выгрузки измельченного материала выполнено с разгрузочным желобом с клапанным узлом. Диаметр дисков равен 50-83% внутреннего диаметра емкости. Короткие ножки стержней направлены поочередно вверх и вниз. Короткая ножка по крайней мере верхнего стержня направлена вверх. Мелющие тела имеют диаметр, равный 1/8-1/32 дюйма.

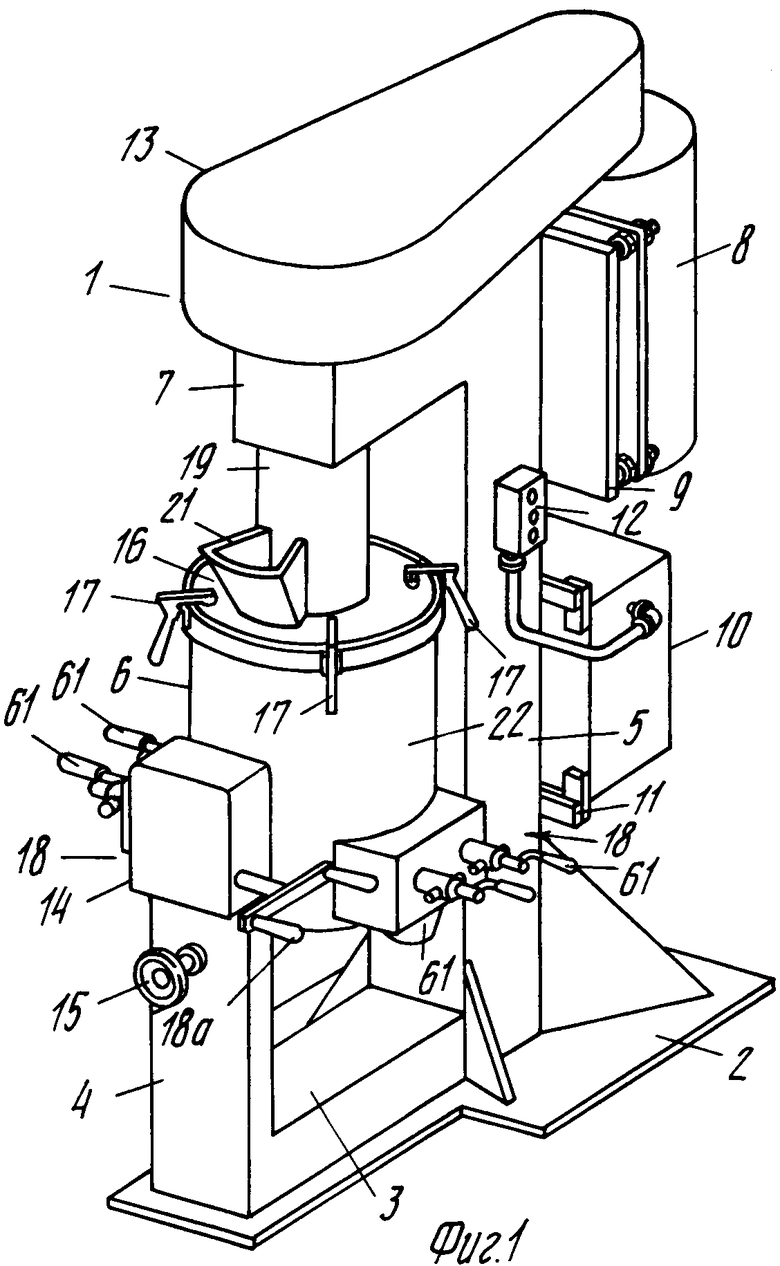

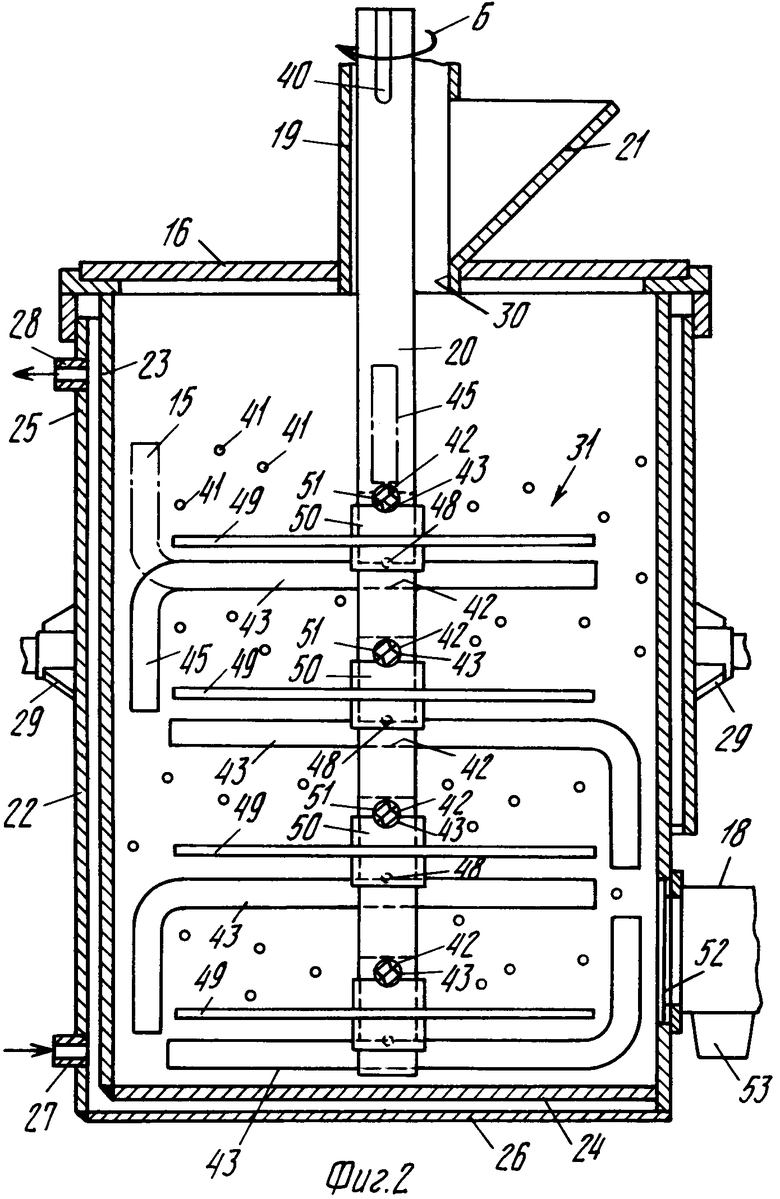

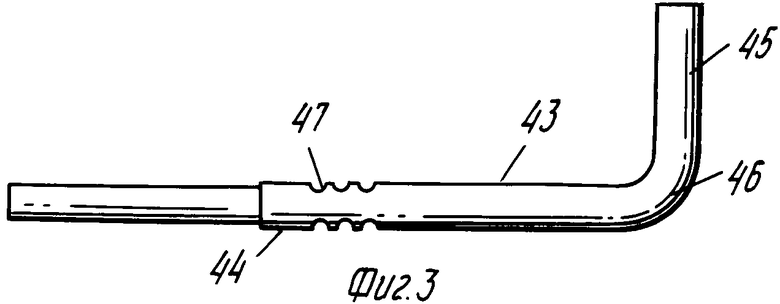

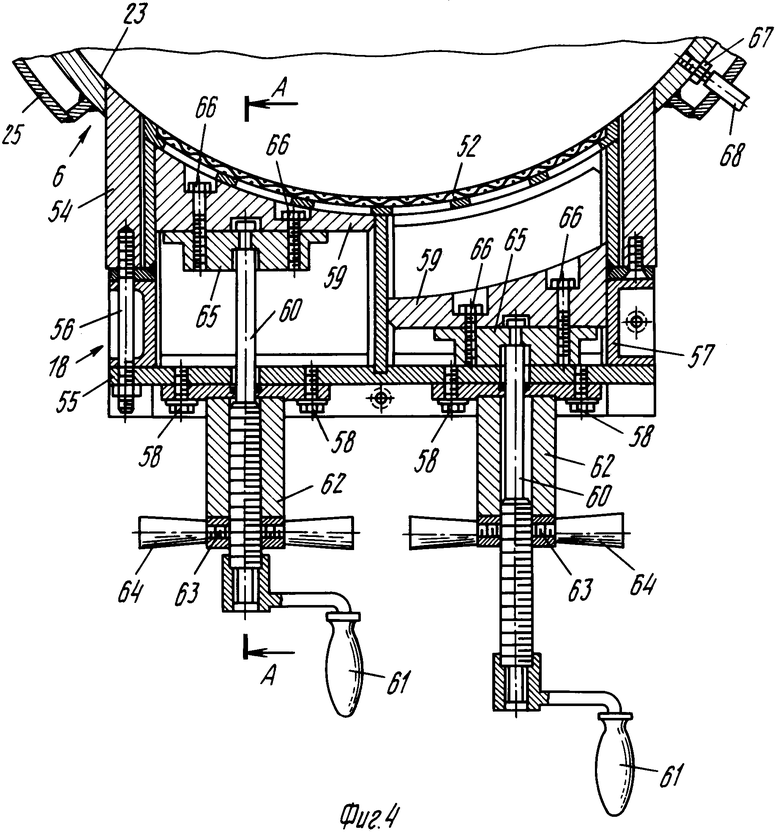

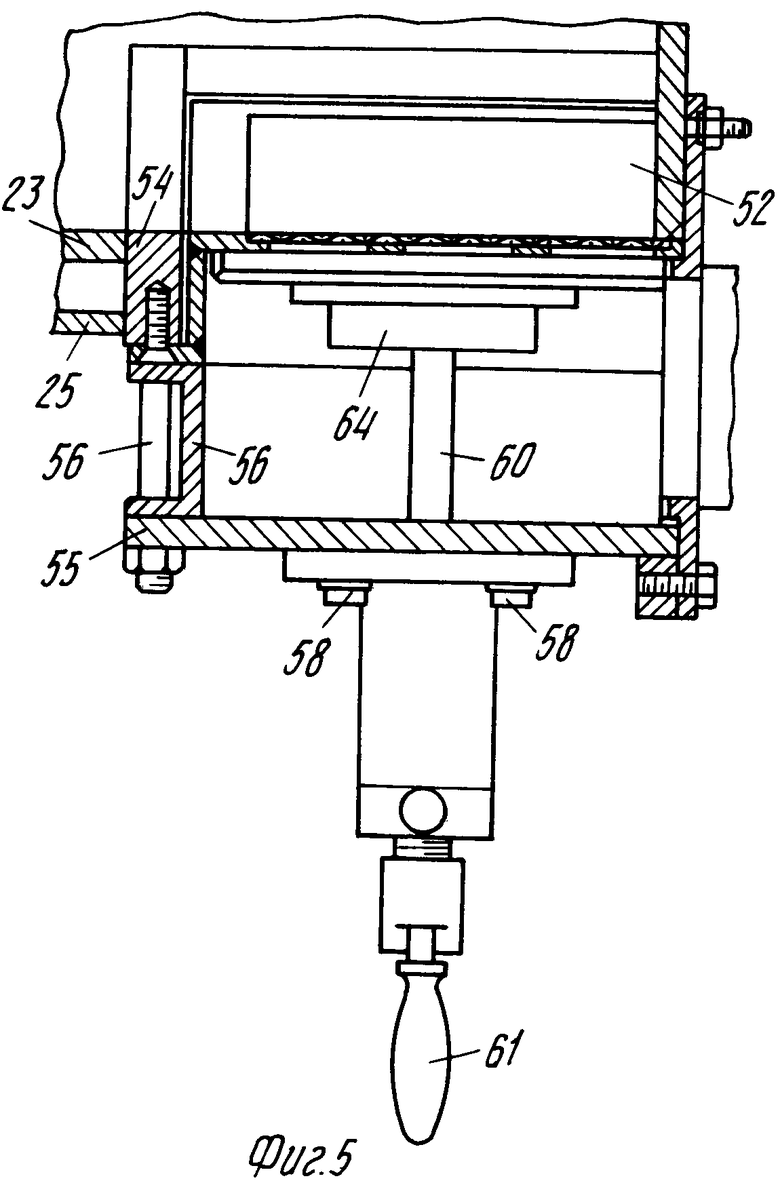

На фиг. 1 показана предлагаемая мельница, вариант; на фиг. 2 - то же, вертикальный вид, разрез емкости; на фиг. 3 - то же, разрез одной из лопастей; на фиг. 4 - то же, горизонтальный вид, разрез устройства для боковой выгрузки измельченного материала; на фиг. 5 - разрез А-А на фиг. 4.

Предлагаемая мельница 1 (фиг. 1) имеет опорную плиту 2, на которой установлена рама, состоящая в основном из горизонтального элемента 3 основания и противоположных вертикальных стоек 4 и 5, которые выполнены как одно целое или приварены к горизонтальному элементу 3 основания.

Вертикальная стойка 4 выступает вверх только частично от общей высоты мельницы и служит опорой для поворотной установки цилиндрической емкости 6 для измельчения. Противоположно расположенная вертикальная стойка 5 также проходит вверх от горизонтального элемента 3 основания и оканчивается горизонтально расположенной консолью 7. Таким образом, комбинация стойки 5 и консоли 7 напоминает букву Г.

На одной поверхности вертикальной стойки 5 установлены двигатель 8, опорная плита 9 для него, пусковое устройство 10 и опорная плита 11 для него. На одной поверхности стойки 5 также расположено обычное кнопочное устройство 12 управления, а на верху консоли 7 расположены шкив и ременный механизм (не показан), который прикреплен к двигателю 8 известным способом и служит в качестве привода устройства мешалки вместе со шкивом и ограждением 13 шкива для целей безопасности.

Двигатель 8, когда он приводится в действие пусковым устройством 10, будет приводить в движение механизм ремня и шкива для сообщения вращательного движения валу мешалки через соответствующее соединение и подшипник.

Емкость 6 установлена для избирательного поворотного движения на стойках 4 и 5 с возможностью поворота для обеспечения доступа внутрь ее для очистки, ремонта и т. п. На чертеже показан только один поворотный установочный узел 14 на стойке 4, вместе с рабочей рукояткой 18а, которая соединена с червяком, а шестерня с валом и цапфа соединены с емкостью 6. Подобный вал и цапфа соединяют емкость 6 со стойкой 5. Однако во время измельчения емкость 6 закрепляется в неподвижном положении и для этой цели предназначена рукоятка 15 для фиксации емкости.

Емкость 6 также имеет съемную крышку 16, которая прикреплена посредством зажимов 17 к корпусу емкости, причем смежно с ее нижним торцом установлен один или несколько клапанных узлов 18 на стенке емкости.

От верхней части крышки 16 выступает предохранительная крышка 19 для вала 20, которая в целях безопасности закрывает вал 20 мешалки и соединение вала с узлом мешалки. На верху крышки 16 также установлен питающий желоб 21, который имеет соответствующее отверстие, таким образом, неизмельченный материал может опускаться через желоб 21 в емкость 6.

Емкость 6 содержит корпус 22, имеющий внутреннюю цилиндрическую боковую стенку 23 и днище 24. Корпус имеет вторую наружную стенку 25 и второе днище 26 (фиг. 2). Таким образом, воду для охлаждения можно вводить в образованную полость через впускное и выпускное отверстия 27 и 28. Вокруг средней точки на наружной стенке 25 также установлены цапфы 29 для размещения с возможностью поворота емкости 6 на стойках 4 и 5.

Крышка 16 устанавливается на ее открытый конец и закрепляется зажимами 17, причем она имеет сквозное отверстие 30 для приемам вала 20 узла 31 мешалки, которое сообщается с питающим желобом 21. Один конец вала 20 выступает над крышкой 16 и имеет шпоночную канавку 40. Этот конец вала будет подсоединять к муфте, которая также соединена с валом и подшипником шкива, который в свою очередь соединен с двигателем 8. Таким образом вал 20 может вращаться в направлении стрелки Б.

Измельчающая среда или мелющие тела 41 содержатся внутри емкости 6, причем она перемешивается для целей измельчения мешалкой.

Вал 20 мешалки имеет ряд радиально проходящих сквозных отверстий 42, расположенных последовательно вдоль продольной оси вала 20 и попеременно под радиальными углами 90о для установки перемешивающих лопастей 43 мешалки.

На фиг. 2 и 3 показано, как каждая лопасть 43 выполнена в виде стержня Г-образной формы с длинной ножкой 44 и короткой ножкой 45, соединенных посредством закругленной части 46 и выступающих по существу под углом 90о от нее. Длинная ножка 44 также имеет один или несколько фрезерованных кольцеобразных пазов 47 приблизительно в ее продольной средней точке.

Лопасти 43 мешалки вставлены через отверстия 42 и удерживаются на месте посредством штифтов 48, которые входят в фрезерованные пазы 47 (фиг. 2). Множество пазов 47 позволяет установить и разместить лопасти 43 так, что их ножки 45, расположенные под прямым углом, могут проходить от нее для осуществления операции измельчения. Часть длинной ножки 44 можно выполнить уменьшенного диаметра для упрощения ввода и удаления лопастей 43 мешалки (фиг. 3).

Также на валу 20 мешалки установлен ряд направленных дисков 49. Каждый диск 49 имеет центральное отверстие, за счет чего они могут перемещаться на валу 20, причем диски 49 расположены в чередующемся порядке относительно лопастей 43 (фиг. 2). Эти диски 49 удерживаются на месте на валу от осевого движения посредством ряда втулок 50 башмака, расположенных аксиально над и под каждым диском 49 и имеющих закругленные пазы 51 для пригонки вокруг лопастей 43 мешалки.

Это устройство предназначено для работы при высоких скоростях, и, хотя его можно характеризовать как "сухой" вариант описанных устройств для измельчения, разгрузка будет осуществляться непрерывно и сбоку благодаря центробежной силе, действующей на измельченный материал. На фиг. 2, внизу, справа показано сито 52, через которое измельченный материал будет проходить к клапанному узлу 18 и разгрузочному желобу 53, а фиг. 4 и 5 показывают клапанный узел 18, применяемый в комбинации с ситом 52. Можно применять различные типы сит, имеющих ячейки различного типа и размера.

На фиг. 4 и 5 видно, что клапанный узел 18 примыкает к ситу 52, которое съемно установлено на внутренней стенке 23 емкости 6.

На стенке 23 также расположена клапанная втулка 54, которая проходит радиально наружу от стенки 23. Корпус 55 клапанного узла прикреплен к втулке 54 клапана посредством соответствующих резьбовых шпилек 56, а к корпусу 55 клапана также прикреплена спускная труба 57 клапана посредством соответствующих болтов 58, которая оканчивается разгрузочным желобом 53.

В представленном варианте мельницы имеется четырехклапанная система, а фиг. 4 показывает двойной клапанный узел на одной стороне емкости 6, при чем подобное устройство расположено диаметрально противоположно. Также можно применять больше или меньше клапанных узлов. Требуемое количество клапанных узлов будет зависеть до некоторой степени от типа материала. Так, например, с материалом, который не является особенно свободнотекучим, возможно потребуется более открытая площадь сита и следовательно больше клапанных узлов.

Клапанный узел, показанный на фиг. 4 и 5, включает в себя клапанные пробки 59, каждая из которых закрывает часть сита 52 и прикреплены к стержню 60 клапанного узла и к рукоятке 61.

На корпусе 55 установлена и выступает от него крышка 62, которая, взаимодействуя с каждым клапанным узлом, принимает стержень 60 клапанного узла. Каждая крышка 62 имеет радиальное отверстие для стопорной гайки 63, причем в каждом случае стопорная гайка приводится в действие рукояткой 64 стопорной гайки.

Держатель 65 пробки прикреплен к каждой пробке 59 посредством болтов 66, а стержень 60 клапанного узла прикреплен к нему таким образом, что когда рукоятка 64 поворачивается для освобождения стопорной гайки 63, то рукоятку 61 можно повернуть для движения стержня 60 клапанного узла аксиально и, следовательно, перемещения пробки 59 в закрывающей или открывающей связи относительно части сита 52.

Левая пробка всегда находится в закрытом положении, закрывая эту часть сита 52, тогда как пробка, показанная справа на фиг. 4, проходит наружу, тем самым открывая часть сита, которую она обычно закрывает, и позволяя измельченному материалу вытесняться через сито и отверстие в разгрузочном желобе 53.

Если это требуется для улучшения скорости разгрузки, то можно вводить воздух через патрубок 67 из шланга 68 прямо вверх от сита 52. Это будет оказывать эффект разжижения измельченного материала, чтобы сделать его менее спрессованным. Либо к ситу можно подсоединить воздушный выталкиватель, чтобы он вибрировал сито для облегчения разгрузки.

Во время работы, если допустить, что мельница собрана, как показано на фиг. 1, а направляющие диски 49 и лопасти 43 мешалки закреплены на валу 20, лопасти регулируют в отношении приближения коротких вертикальных ножек 45 и к стенке 23 емкости 6. Когда вал 20 мешалки на механизме привода, а клапанные узлы 18 закрыты дробилка готова для приема измельченного материала через питающий желоб 21.

Расстояние ножек 45 от внутренней стенки 23 определяется размером измельчающих элементов, и это расстояние обычно составляет от четырех до семи диаметров шариков. Такое же расстояние будет также поддерживаться между самой нижней лопастью 43 мешалки и нижней стенкой.

Кроме того, требуемые результаты могут быть достигнуты, когда диаметр дисков 49 составляет примерно 50-83% диаметра емкости 6.

Было обнаружено, что во время работы комбинация лопастей 43 в виде Г-образных стержней и направляющих дисков позволяет использовать мелющие тела меньшего размера и работать мельнице гораздо быстрее, чем при обычной операции сухого измельчения.

Например, обычно во время сухого измельчения в шаровой мельнице с перемешиванием мелющие тела имеют размер между 1/2 и 3/16 дюйма (12,7-4,763 мм), тогда как эксперименты показали, что можно применять мелющие тела значительно меньшего размера, например 1/8-1/16 дюйма (3,175-1,548 мм) или даже меньше, например 1/32 дюйма.

Также нормальная скорость, с которой вращается вал мешалки во время операции сухого измельчения, составляет 300-350 об. /мин при диаметре лопасти 6,5 дюймов (16,5,1 мм). Было обнаружено, что согласно настоящему изобретению, при применении лопасти мешалки подобного размера обороты в минуту можно увеличить в интервале 1000-1700. Следует отметить, что окружная скорость на торцах лопастей мешалки является критическим критерием. Обычно в технике скорость обозначается в значениях скорости вала. Однако соразмерное увеличение окружной скорости достигается порядка в три раза. В указанном примере не представлены абсолютные значения, поскольку абсолютная скорость будет изменяться в зависимости от размера мельницы.

Таким образом, скорость такая высокая, что материал имеет тенденцию образовывать прямой цилиндр во время перемешивания, однако применение направляющих дисков 49 разрушает его и отклоняет некоторый поток материала в зоны между дисками для увеличения времени нахождения в камере, что обеспечивает тонкое измельчение.

Также было обнаружено, что когда измельчаются волокнистые материалы, например древесная масса, семена хлопка, сено и т. п. , то достигаются улучшенные результаты. В известных способах сухого измельчения волокно стремится образовывать мат на стенке. При применении предлагаемой конструкции волокна стремятся разделиться на мелкие частицы, когда они встречают на своем пути сито 52, установленное на боковой стенке.

Подобные проблемы образования мата обычно обнаруживаются с эластомером или пластмассой, и они также устраняются посредством центробежной разгрузки материала через сито, установленное на боковой стенке. Также повышенная скорость измельчающих элементов разрушает полимерные частицы без работы при криогенных температурах, чтобы полимеры не стали хрупкими.

П р и м е р 1. Пять фунтов карбоната кальция, имеющего средний первоначальный размер 14,88 мин; 90% при 27,6 мм, измельчали в баке емкостью 1,5 галлон, снабженном только лопастями в виде Г-образных стержней, применяя мелющие тела диаметром 3,175 мм. При скорости вращения вала 500 об/мин, создаваемой двигателем 3 л. с. , достигалась производительность 15 фунтов/ч, при этом конечный размер измельченных частиц 83% составляет меньше 14,9 мк и 73% - меньше 10,5 мк.

Семь фунтов того материала, имеющего идентичный первоначальный размер, измельчали в баке емкостью 1 галлон, оснащенном предложенной комбинацией - лопастями 43 в виде Г-образных стержней мешалки и направляющими дисками 49, применяя мелющие тела диаметром 1 мм. При скорости вращения вала 1350 об/мин, создаваемой двигателем мощностью 3 л. с. , достигалась производительность 73 фунта/ч, при этом конечный размер 90% измельченных частиц составил меньше 14,1 мк; 83% - < 10,55 мк и 71% - < 7,46 мкм.

Эти испытания проводили на непрерывной основе и с применением сравниваемых измельчающих элементов, при этом предлагаемым способом тонкое измельчение достигалось при более высокой производительности.

П р и м е р 2. В этом примере 235 фунтов талька, имеющего первоначальный размер меньше 325 меш. , измельчали в баке емкостью 2,5 галлон, оснащенном только лопастями в виде Г-образных стержней, и применяли мелющие тела диаметром 3,175 мм. При скорости вала 680 об /мин, создаваемой двигателем мощностью 3 л. с. (в отличие от рабочей скорости обычно 300-350 об /мин), обеспечивалась производительность 8,8 фунтов/ч, при этом конечный размер большинства измельченных частиц составлял меньше 10 мк, некоторых - 10-20 мк и нескольких - 25 мк.

Пятьдесят фунтов того же материала, имеющего идентичный первоначальный размер, измельчали в баке емкостью один галлон, оснащенном комбинацией предложенных лопастей 43 мешалки и направляющих дисков 49, применяя мелющие тела размером 3,175 мм. При скорости вращения вала 1350 об /мин, создаваемой двигателем мощностью 3 л. с. , это обеспечивало производительность 35,3 фунтов/ч, при этом конечный размер большинства частиц составлял меньше 10 мк, некоторых - 20-25 мк и нескольких - 30 мк.

Оба эти испытания были проведены на непрерывной основе с применением сравниваемых мелющих тел, при этом одинаково тонкий помол получали предложенным способом при более высокой производительности.

П р и м е р 3. В этом примере 750 г полиметилметакрилата, имеющего первоначальный размер 50 меш. , измельчали в баке емкостью 1,5 галлон, оснащенном только прямыми лопастями мешалки, применяя измельчающие элементы диаметром 6,350 мм. При скорости вращения вала 350 об/мин, создаваемое двигателем мощностью 2 л. с. , достигалась производительность 300 г/ч, при этом конечный размер большинства частиц равнялся 1-10 мк, а некоторых - 30-40 мк. Это испытание проводили на периодической основе, поскольку время обработки составило 2,5 ч.

500 г того же материала, имеющего идентичный первоначальный размер, измельчали в баке емкостью 1 галлон, оснащенном предложенной комбинацией лопастей 43 в виде Г-образных стержней и направляющих дисков 49, применяя мелющие тела размером 3,175 мм. При скорости вращения вала 1700 об/мин, создаваемой двигателем мощностью 3 л. с. , достигалась производительность 167 г/ч, при этом конечный размер большинства частиц равнялся 1-5 мк, а некоторых - 5-8 мк.

Контрольный образец требовал добавки жидкого азота для снижения температуры.

П р и м е р 4. В этом примере 700 г поливинилового спирта (PVA), имеющего первоначальный размер 20 меш. , измельчали в баке емкостью 1,5 галлона, оснащенном только прямыми лопастями мешалки, применяя мелющие тела размером 4,763 мм. При скорости вращения вала 350 об /мин, создаваемой двигателем мощностью 2 л. с. , достигалась производительность 175 г/л, при этом конечный размер 30% частиц составил меньше 100 меш. Следует отметить, что это испытание проводили на периодической основе, поскольку время обработки составило 4 ч.

Двести грамм того же материала, имеющего идентичный первоначальный размер, измельчали на непрерывной основе в баке емкостью один галлон, оснащенном комбинацией лопастей в виде Г-образных стержней и направляющих дисков 49, применяя мелющие тела размером 3,175 мм. При скорости вращения вала 1000 об/мин, создаваемой двигателем мощностью 3 л. с. , это обеспечивало производительность 13 фунтов/ч, при этом конечный размер 100% частиц составил меньше 100 меш.

В некоторых случаях может возникнуть проблема с матированием материала в верхней части емкости 6. В этой ситуации по меньшей мере верхняя лопасть 43 мешалки или верхние две лопасти могут вращаться так, что короткие ножки 45 будут выступать вверх (пунктирные линии на фиг. 2).

Также помимо характеристик мельницы, которые обеспечивают лучшую работу, достигаемую благодаря этому изобретению, измельченный материал будут определять различные факторы, например размер и плотность мелющих тел, применяемый объем, а также скорость подачи материала для измельчения. Аналогично тип сита, размер и тип ячеек будут влиять на работу.

Кроме того, хотя описаны и показаны лопасти в виде Г-образных стержней, можно применять другие конфигурации стержней, если только они будут обеспечивать размещение перемешивающих элементов вблизи стенок емкости 6.

Хотя лопасти 43 мешалки были показаны и описаны, как разнесенные радиально под углом 90о для достижения оптимального равновесия, однако можно применять другое расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ, РЕАКТОРНЫЙ АППАРАТ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2107766C1 |

| ШАРОВАЯ МЕЛЬНИЦА-МЕШАЛКА | 2004 |

|

RU2343979C2 |

| ЧАСТИЦЫ ЛЕКАРСТВЕННОГО ВЕЩЕСТВА, СПОСОБ ИХ ПОЛУЧЕНИЯ, СТАБИЛЬНАЯ ДИСПЕРСИЯ, СРЕДСТВО, СОДЕРЖАЩЕЕ ЛЕКАРСТВЕННОЕ ВЕЩЕСТВО В ВИДЕ ЧАСТИЦ | 1992 |

|

RU2066553C1 |

| Мельница мокрого помола | 1983 |

|

SU1079284A2 |

| ШАРОВАЯ МЕЛЬНИЦА С МЕШАЛКОЙ | 2011 |

|

RU2571069C2 |

| Мельница для тонкого измельчения | 1979 |

|

SU950435A1 |

| БИСЕРНАЯ МЕЛЬНИЦА | 2018 |

|

RU2744212C2 |

| Мельница для тонкого измельчения | 1981 |

|

SU1011254A1 |

| БИСЕРНАЯ МЕЛЬНИЦА | 2019 |

|

RU2754588C1 |

| Бисерная мельница | 1981 |

|

SU1053876A1 |

Использование: получение однородных порошков тонкого помола с очень узким разбросом размеров частиц из сыпучих твердых материалов. Сущность изобретения: мельница содержит емкость с мелющими телами. Внутри емкости на вертикальном валу установлены, чередуясь между собой, лопасти в виде Г-образных стержней и направляющие диски. Загрузочное устройство расположено в верхней части емкости, а у днища емкости расположено устройство для боковой выгрузки измельченного материала с сеткой, клапанным узлом и разгрузочным желобом. Рядом с этим устройством на стенке емкости установлено устройство для подачи воздуха внутрь емкости. 14 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-05-30—Публикация

1990-05-18—Подача