1

Изобретение относится к устройствам, предназначенным для измельчения твердой фазы различных суспензий, в частности буровых растворов, и может быть применено в нефтегазодобывающей промышленности, а также в строительной, химической и других отраслях народного хозяйства.

Известны бисерные мельницы, содержащие корпус размольной камеры, ,Q приводную мешалку и мелющие тела . 1.

В этой мельнице мешалка выполнена с конусообразными дисками, подкрепленными плоскими ребрами разгона. При этом предполагается, что возврат ,j мелющих тел обеспечивается упругой энергией удара о стенки камеры этих тел. Однако не каждое мелющее тело, попавшее в свободное пространство, обладает такой энергией; к тому же 20 удар о стенки в жидкости является значительно диесппативным.

Наиболее (злизкой к изобретению по технической сущности является

мельница для тонкого измельчения, преимущественно буровых растворов, содержащая цилиндрическую вертикальную размольную камеру с нижней подачей исходного материала и верхним разгрузочным окном готового продукта, а также приводной вал с закрепленными на нем перфорированными дисками, образующими последовательно расположенные рабочие зоны, в которых размещены шаровые измелвчающие тела с постепенным уменьшением их размеров при переходе в последующую рабочую зону в направлении разгрузочного окна tZ.

Недостатком указанной мельницы является то, что под действием 1Гентробежных сил мелющие тела вытесняются в свободное пространство между стенкой камеры и краями дисков, а затем напором суспензий поднимаются в верхнюю часть камеры. В результате этого размол дисперсной фазы происходит лишь в ограниченном объеме

размольной камеры. Кроме того, для мельницы характерно отсутствие возможности увеличения времени размола для частиц крупной фракции дисперсной фазы, так как через свободное пространство выносится напором любая фракция суспензии. К тому же аналогично мелким телам частицы крупной фракции вытесняются в свободное пространство центробежными силами быстрее, чем частицы мелкодисперсные.

Цель изобретения - повышение степени измельчения путем равномерного распределения мелющих тел.

Указанная цель достигаетя тем, что в мельнице для тонкого измельчения, преимущественно буровых растворов, содержащей цилиндрическую вертикальную размольную камеру с нижней подачей исходного материала и верхним разгрузочным окном готового продукта, а также приводной вал с закрепленными на нем перфорированными дисками, образующими последовательно расположенные рабочие зоны , в которых размещены шаровые измельчающие тела с постепенным уменьшением их размеров при переходе в последующую рабочую зону в направлении разгрузочного окна, диски снабжены лопастями , выполненными в виде части ленточной винтовой поверхности и установленными по окружности дисков со стороны разгрузочного окна.

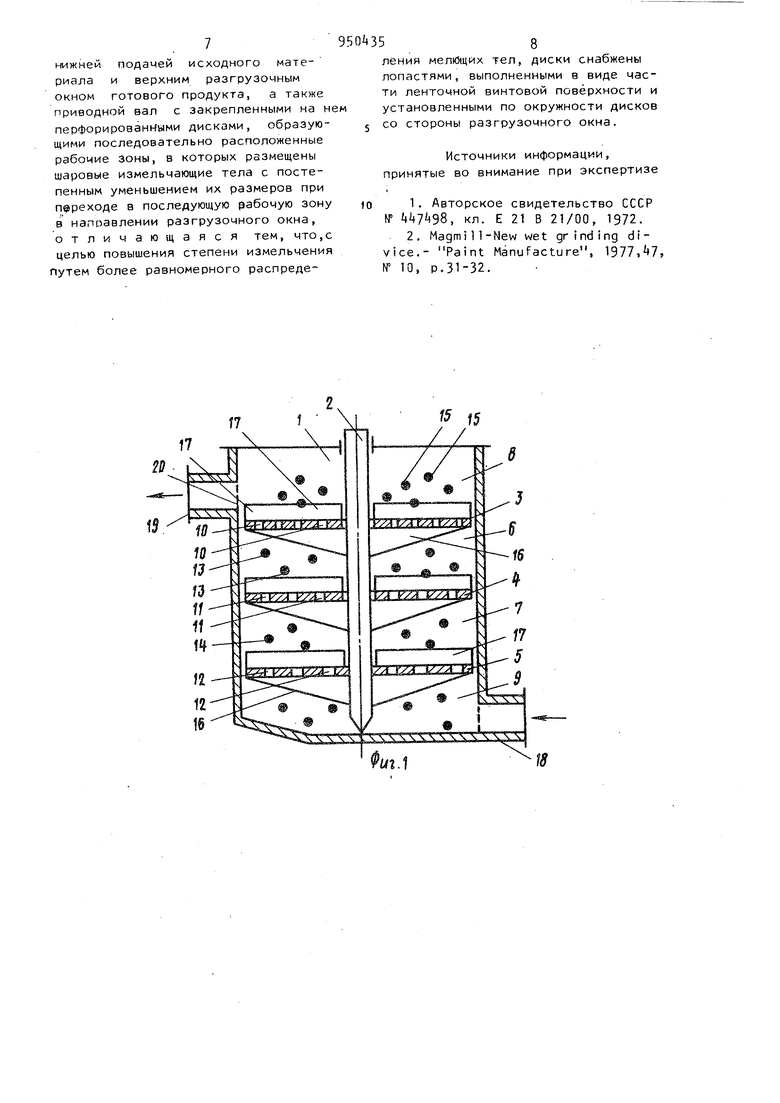

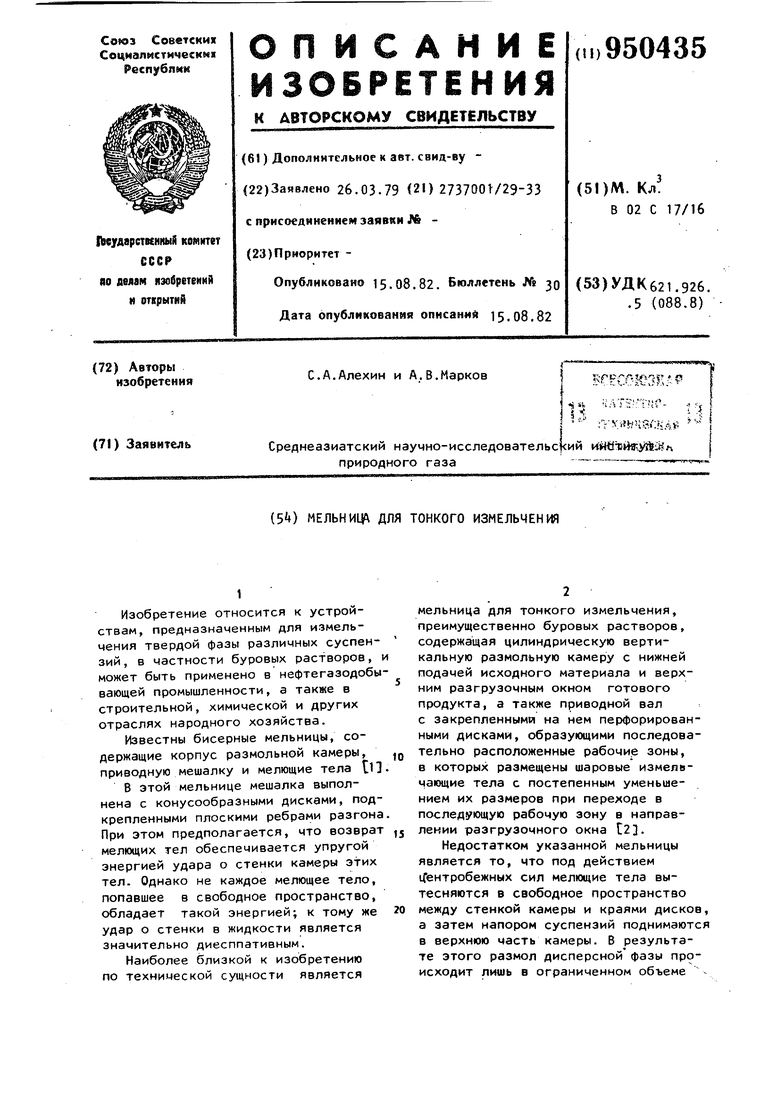

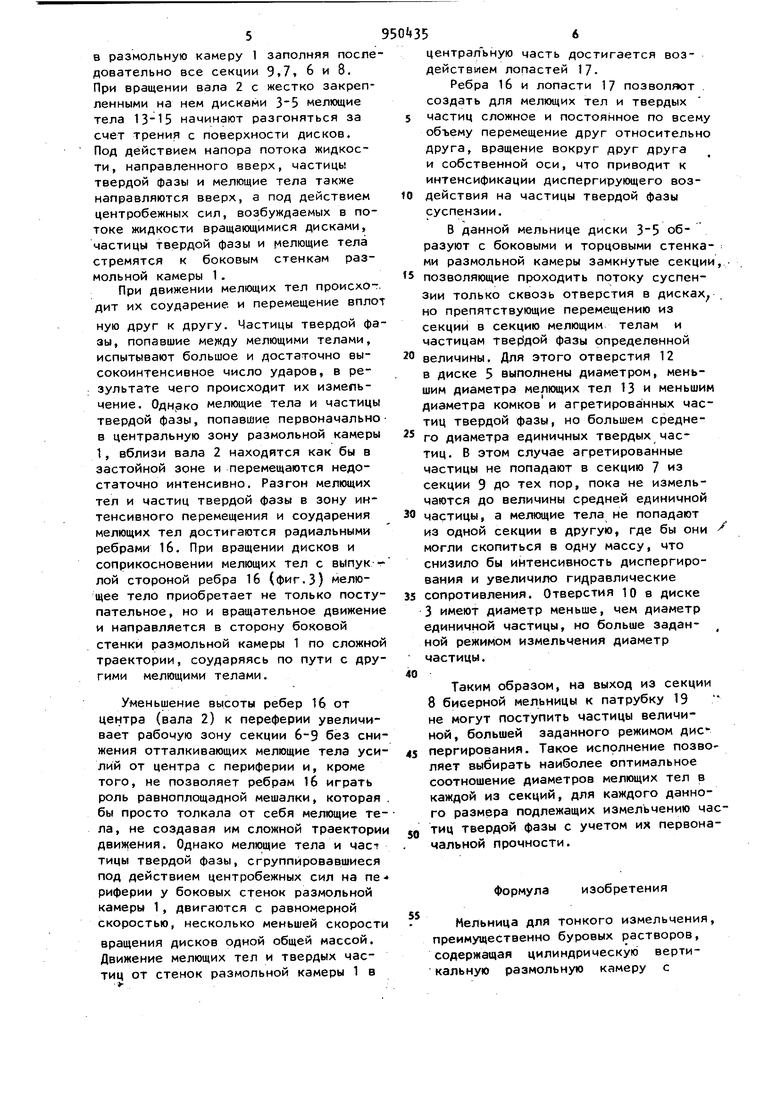

На фиг.1 схематически показана мельница для тонкого измельчения с мелющими телами в .виде бисера, общий вид (условно в рабочем состоянии); на фиг.2 - диск, вид сверху; на фиг.З - то же, вид снизу.

Мельница состоит из цилиндрической размольной камеры 1, в которой на валу 2 размещены диски

(количество .аискд в определяется из конструктивных и Технологических соображений) таким образом, что каждая пара дисков образует с боковыми стенками размольной камеры 1 обособленные секции 6 и 7 а верх-НИИ диск 3 и нижний диск 5 образуют соответственно с верхней и нижней торцовыми стенками размольной камеры 1 и ее боковыми стенками обособленные секции 8 и 9. В дисках выполнены по всей пдощади сквозные отверстия 10-12 соответственно, причем диаметры отверстии 12 диска 5 ( первого по входу смеси меньше .среднего диаметра агрегатированных частиц и комков, но бол,ьше среднего диаметра единичной частицы, а диаметр отверстий 10 диска 3 (последнего по ходу смеси, меньше среднего диаметра единичной частицы, но больше диаметра частицы, измельченной до заданного значения. Секции 6-8 заполнены мелющими телами , диаметр которых больше диаметра соответствующих диаметров отверстий 12, 11 и 10 соответствующих дисков .

Нижние поверхности дисков оснащены радиальными ребрами 16. Высота ребер убывает вдоль радиуса диска по направлению от вала 2 к периферии диска, а по форме ребра 16 выполнены изогнутыми таким образом, чтобы выпуклая сторона была направлена по ходу вращения 2 и дисков.

Верхние поверхности дисков выполнены с лопастями 17, представляюЩими собой часть ленточной винтовой поверхности.

Лопасти 17 выполнены изогнутыми. При этом их вогнутая поверхность обращена в сторону вала 2. Расположения лопастей 17 на дисках таковы; чтобы при вращении диска мелющие тела, скопившиеся у периферийной части диска, т.е. у боковых стенок размольной камеры 1, при движении вдоль лопасти приобретали направление траектории движения в сторону центральной части диска. При этом с целью исключения возможности попадания мелющих тел и крупных частиц в зону между боковой стейкой размольной камеры и лопастью 17 с последующим слипанием в большую массу лопасть 17 закреплена на диске таким образом, что ее нижний край приближается к валу по мере вращения диска, а верхний край образует линию, параллельную контуру диска. Корпус размольной камеры 1 снабжен. входным для суспензии патрубком 18 и выходным для продиспергированной смеси патрубком 19, оборудованным сеткой 20, служащей для задержки мелющих тел 15 в секции 8.

Мельница работает следующим образом.

Предварительно приготовленная смесь из жидкой и твердой фаз в виде суспензии под напором поступает 5 в размольную камеру 1 заполняя после довательно все секции 9,7, 6 и 8. При вращении вала 2 с жестко закрепленными на нем дисками 3-5 мелющие тела 13-15 начинают разгоняться за счет трения с поверхности дисков. Под действием напора потока жидкости, направленного вверх, частицы твердой фазы и мелющие тела также направляются вверх, а под действием центробежных сил, возбуждаемых в потоке жидкости вращающимися дисками, частицы твердой фазы и мелющие тела стремятся к боковым стенкам размольной камеры 1, При движении мелющих тел происходит их соударение и перемещение впло ную друг к другу. Частицы твердой фа зы, попавшие между мелющими телами, испытывают большое и достаточно высокоинтенсивное число ударов, в результате чего происходит их измельчение. мелющие тела и частицы твердой фазы, попавшие первоначально в центральную зону размольной камеры 1, вблизи вала 2 находятся как бы в застойной зоне и перемещаются недостаточно интенсивно. Разгон мелющих тел и частиц твердой фазы в зону интенсивного перемещения и соударения мелющих тел достигаются радиальными ребрами 16. При вращении дисков и соприкосновении мелющих тел с выпуклой стороной ребра 16 (фиг.З) мелющее тело приобретает не только посту пательное, но и вращательное движени и направляется в сторону боковой стенки размольной камеры 1 по сложно траектории, соударяясь по пути с дру гими мелющими телами. Уменьшение высоты ребер 16 от центра (вала 2) к переферии увелич1+вает рабочую зону секции 6-9 без сни жения отталкивающих мелющие тела уси лий от центра с периферии и, кроме того, не позволяет ребрам 16 играть роль равноплощадной мешалки, которая бы просто толкала от себя мелющие те ла, не создавая им сложной траектори движения. Однако мелющие тела и час- тицы твердой фазы, сгруппировавшиеся под действием центробежных сил на пе риферии у боковых стенок размольной камеры 1, двигаются с равномерной скоростью, несколько меньшей скорост вращения дисков одной общей массой. Движение мелющих тел и твердых частиц от стенок размольной камеры 1 в 5 центральную часть достигается воздействием лопастей 17. Ребра 16 и лопасти 17 позволяет создать для мелющих тел и твердых частиц сложное и постоянное по всему объему перемещение друг относительно друга, вращение вокруг друг друга и собственной оси, что приводит к интенсификации диспергирующего воздействия на частицы твердой фазы суспензии. В данной мельнице диски образуют с боковыми и торцовыми стенками размольной камеры замкнутые секции, позволяющие проходить потоку суспензии только сквозь отверстия в дисках, . но препятствующие перемещению из секции в секцию мелющим телам и частицам твердой фазы определенной величины. Для этого отверстия 12 в диске 5 выполнены диаметром, меньшим диаметра мелющих тел 13 и меньшим диаметра комков и агретированных частиц твердой фазы, но большем среднего диаметра единичных твердых частиц. В этом случае агретированные частицы не попадают в секцию 7 из секции 9 до тех пор, пока не измельчаются до величины средней единичной частицы, а мелющие тела не попадают из одной секции в другую, где бы они могли скопиться в одну массу, что снизило бы интенсивность диспергирования и увеличило гидравлические сопротивления. Отверстия 10 в диске 3 имеют диаметр меньше, чем диаметр единичной частицы, но больше заданной режимом измельчения диаметр частицы. Таким образом, на выход из секции 8 бисерной мельницы к патрубку 19 не могут поступить частицы величиной, большей заданного режимом дис пергирования. Такое исполнение позволяет выбирать наиболее оптимальное соотношение диаметров мелющих тел в каждой из секций, для каждого данного размера подлежащих измельчению частиц твердой фазы с учетом их первоначальной прочности. формула изобретения Мельница для тонкого измельчения, преимущественно буровых растворов, содержащая цилиндрическую вертикальную размольную камеру с

нижней подачей исходного материала и верхним разгрузочным окном готового продукта, а также приводной вал с закрепленными на не перфорированными дисками, образующими последовательно расположенные рабочие зоны, в которых размещены шаровые измельчающие тела с постепенным уменьшением их размеров при переходе в последующую рабочую зону в направлении разгрузочного окна, отличающаяся тем, что,с целью повышения степени измельчения путем более равномерного распределения мелйщих тел, диски снабжены лопастями, выполненными в виде части ленточной винтовой поверхности и установленными по окружности дисков со стороны разгрузочного окна.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 447498, кл. Е 21 В 21/00, 1972.

2. Magmi11-New wet gr ind ing divice.- Paint Manufacture, 1977,47, ff 10, p.31-32.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления бурового раствора | 1979 |

|

SU921623A1 |

| Мельница для тонкого измельчения | 1980 |

|

SU1037953A1 |

| Бисерная мельница | 1978 |

|

SU737004A2 |

| Бисерная мельница | 1981 |

|

SU1053876A1 |

| Мельница для тонкого измельчения | 1981 |

|

SU995868A1 |

| АМОРФНЫЕ СУБМИКРОННЫЕ ЧАСТИЦЫ | 2007 |

|

RU2458741C2 |

| ВЕРТИКАЛЬНАЯ ШАРОВАЯ МЕЛЬНИЦА, СЕГМЕНТ СТАТОРА ДЛЯ ВЕРТИКАЛЬНОЙ ШАРОВОЙ МЕЛЬНИЦЫ И СПОСОБ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ВЕРТИКАЛЬНОЙ ШАРОВОЙ МЕЛЬНИЦЫ | 2019 |

|

RU2798529C2 |

| Мельница для измельчения материала | 1991 |

|

SU1791018A1 |

| Бисерная мельница | 1989 |

|

SU1694212A1 |

| Корзина погружной бисерной мельницы | 2024 |

|

RU2836345C1 |

Г7

/5

Авторы

Даты

1982-08-15—Публикация

1979-03-26—Подача